RGB 输出控制逻辑是指通过微控制器(MCU)或专用驱动 IC,将数字色彩信号转化为具体的电流脉冲,进而精准调节红(R)、绿(G)、蓝(B)三个通道 LED 亮度的技术机制。其核心在于利用 PWM(脉冲宽度调制)或 PDM(脉冲密度调制)技术,控制电流的通断时间比例,从而在视觉上混合出 1600 万种以上的色彩。

在我过去几年参与的数百个商业照明项目中,我发现许多工程师在初期往往只关注 LED 灯珠本身的亮度,却忽视了“控制逻辑”的重要性。记得有一次,客户抱怨他们的灯光在摄像机下频闪严重,最后我们排查发现,并非灯珠质量问题,而是控制逻辑中的 PWM 刷新率设置过低。这让我深刻意识到,理解底层的输出控制逻辑,是设计出高品质光电产品的关键一步。

关于 RGB 控制逻辑的要点速览:

- 核心原理: 利用人眼视觉暂留效应,通过 PWM 快速开关实现调光。

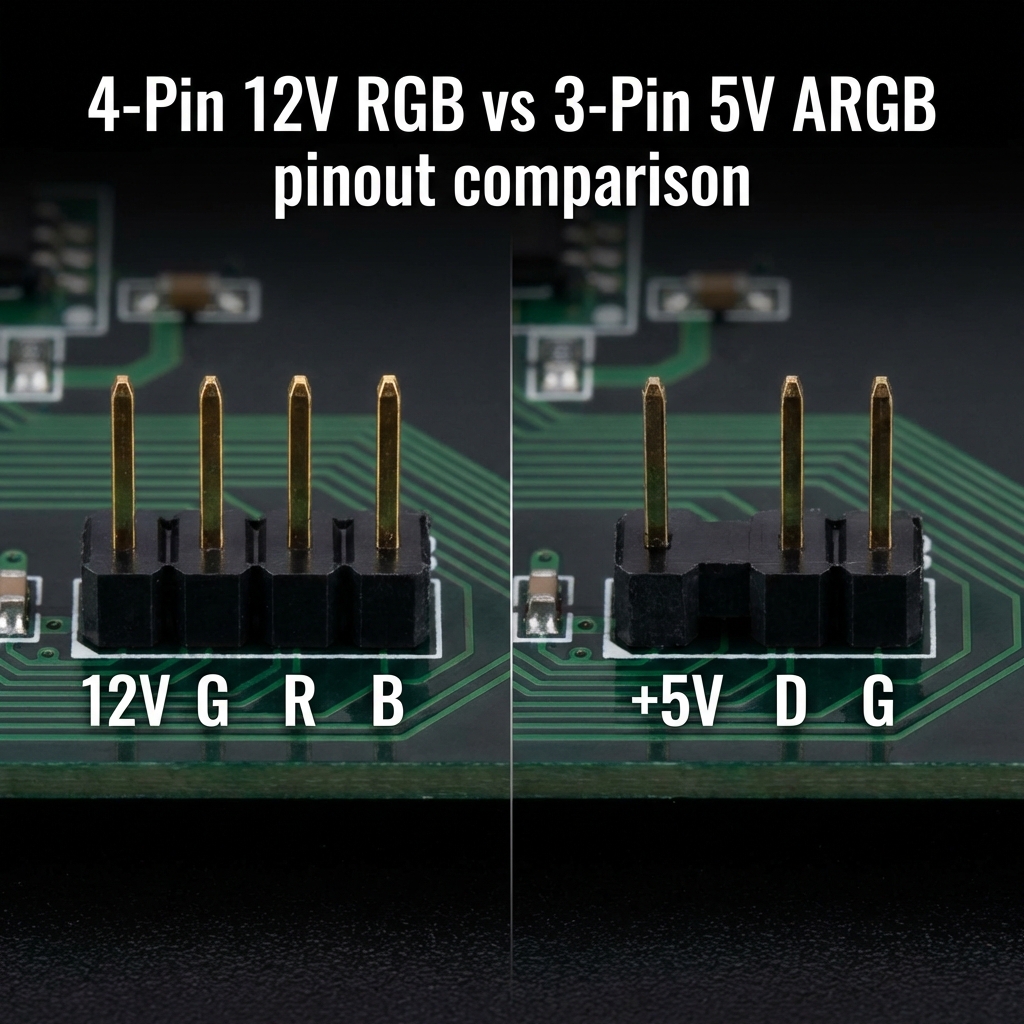

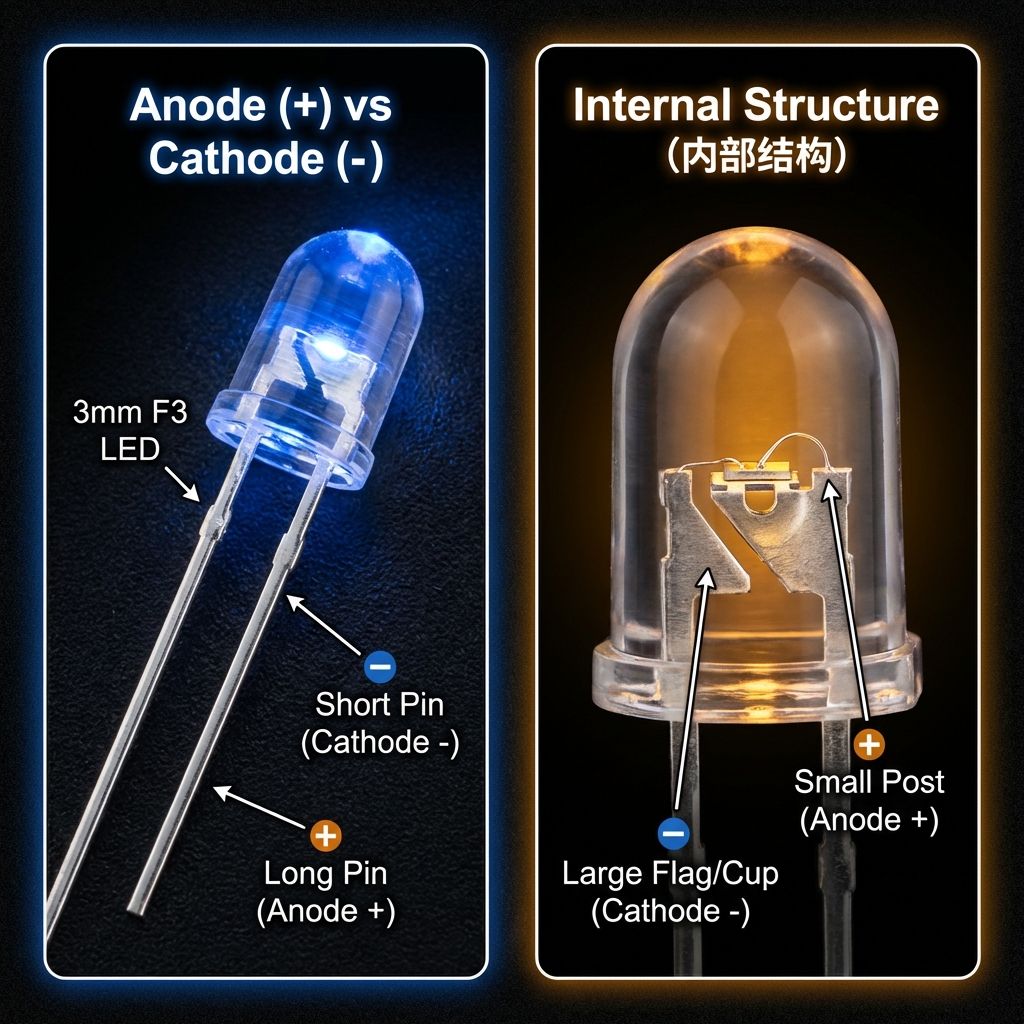

- 电路架构: 分为共阳极(常用)和共阴极设计,需匹配不同的驱动 MOS 管。

- 信号类型: 模拟信号控制(简单但精度低)与数字信号控制(SPI/DMX512,精度高)。

- 驱动方式: 恒压驱动适合灯带,恒流驱动适合大功率点光源。

- 常见 IC: WS2812(内置逻辑)、DMX512 解码芯片、专用 PWM 驱动芯片。

- 关键指标: 刷新率、灰度等级(如 8bit vs 16bit)、通道一致性。

核心解析:什么是 RGB 输出控制逻辑?

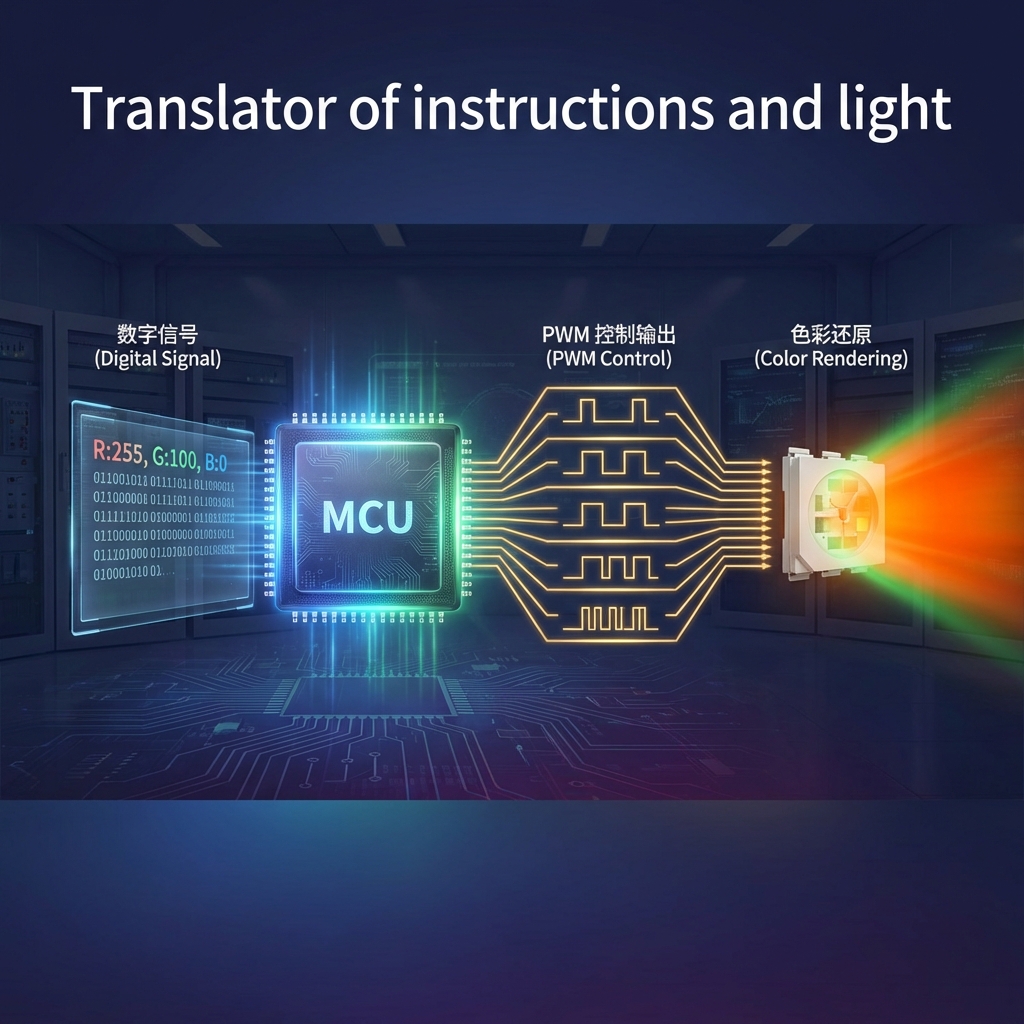

简单来说,RGB 输出控制逻辑就是连接“指令”与“光线”的翻译官。在 LED 系统中,微控制器发出的指令是数字代码(例如:R=255, G=100, B=0),而 LED 灯珠需要的是电流。控制逻辑负责将这些代码“翻译”成具体的电流开关动作。

如果不使用控制逻辑,直接给 LED 通电,它只能实现“全亮”或“全灭”。要实现渐变、混色或呼吸效果,必须引入逻辑控制。

目前主流的控制逻辑分为模拟控制和数字控制。模拟控制通过改变电压高低来调光(类似调节水龙头大小),但这会导致 LED 色温漂移。数字控制(主要指 PWM)则是通过快速开关(类似极快地开关水龙头),这是目前最主流、色彩还原度最高的方案。

RGB 控制逻辑的工作机制与信号调制原理

三基色混色与 PWM 技术

RGB 灯珠通过红、绿、蓝三种晶片的亮度组合来显示各种颜色。控制逻辑的核心任务,就是独立控制这三个通道的亮度比例。

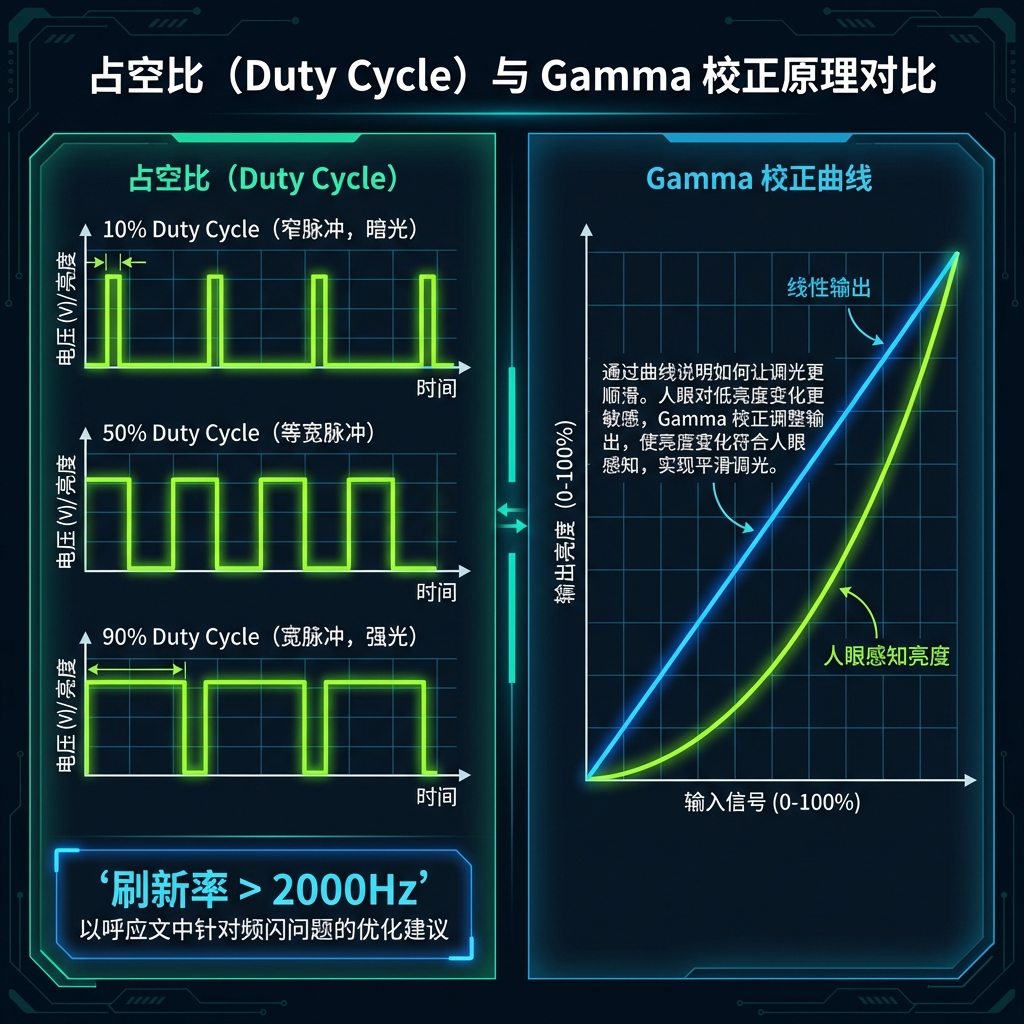

最常用的技术是 PWM(脉冲宽度调制)。想象一下,你手中的开关以每秒几千次的速度进行“开”和“关”。

- 如果你让开关 90% 的时间处于“开”状态,灯看起来就很亮。

- 如果你让开关只有 10% 的时间处于“开”状态,灯看起来就很暗。

这个“开”的时间比例,我们称为占空比(Duty Cycle)。

行业数据指出: 在高端商业照明应用中,为了满足人眼对低亮度的敏感度,PWM 的调光频率通常需要达到 2000Hz 以上,而广电级录制现场甚至要求 4000Hz - 20KHz 的刷新率。

Gamma 校正:让眼睛看着更舒服

线性的 PWM 输出并不等于人眼感知的线性亮度。人眼对暗部的变化非常敏感,对亮部的变化则比较迟钝。

如果直接输出 50% 的占空比,人眼可能会觉得亮度已经达到了 70% 左右。因此,优秀的 RGB 输出控制逻辑必须包含 Gamma 校正算法。通过非线性曲线处理,让输出的亮度变化符合人眼的视觉特性,这样调出的颜色过渡才会顺滑自然。

RGB 输出控制电路的硬件架构与设计解析

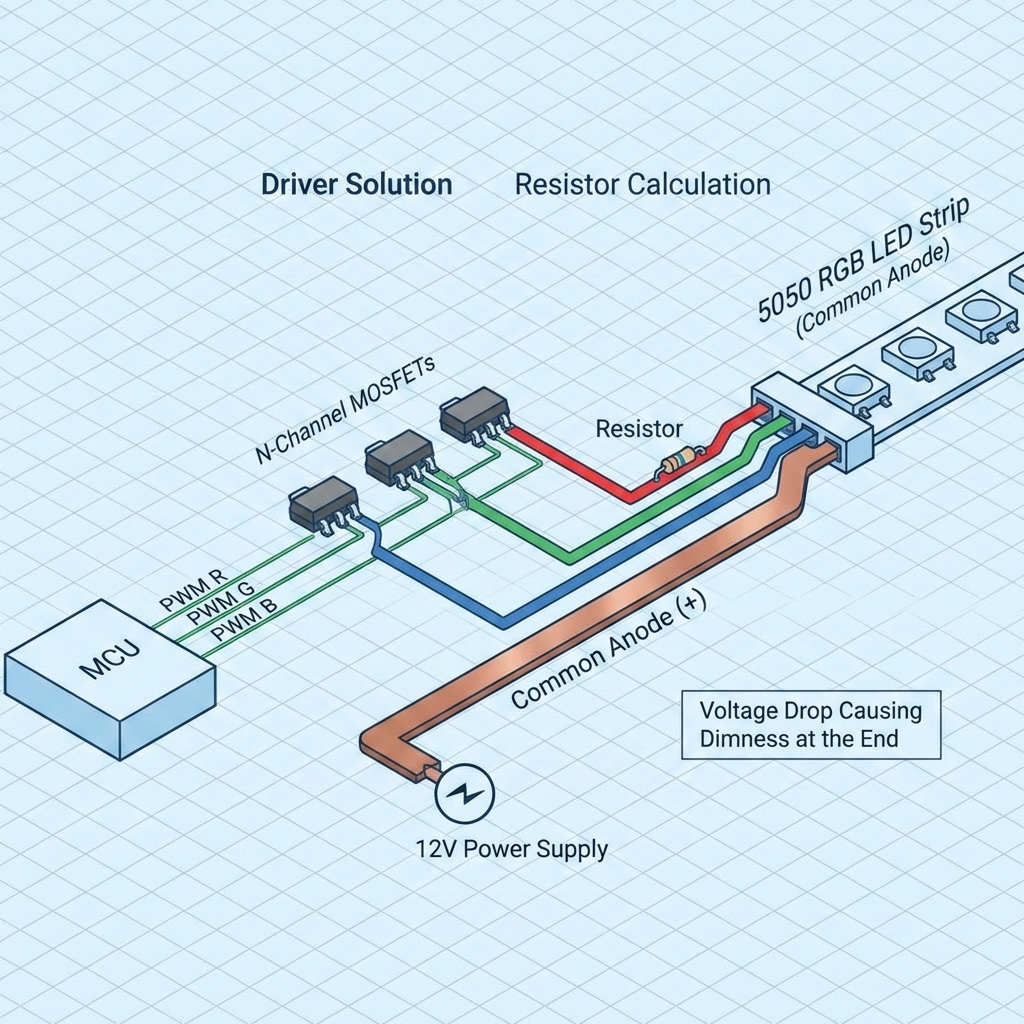

一个完整的 RGB 控制电路通常由电源模块、主控 MCU、驱动级(Driver)和 LED 负载组成。

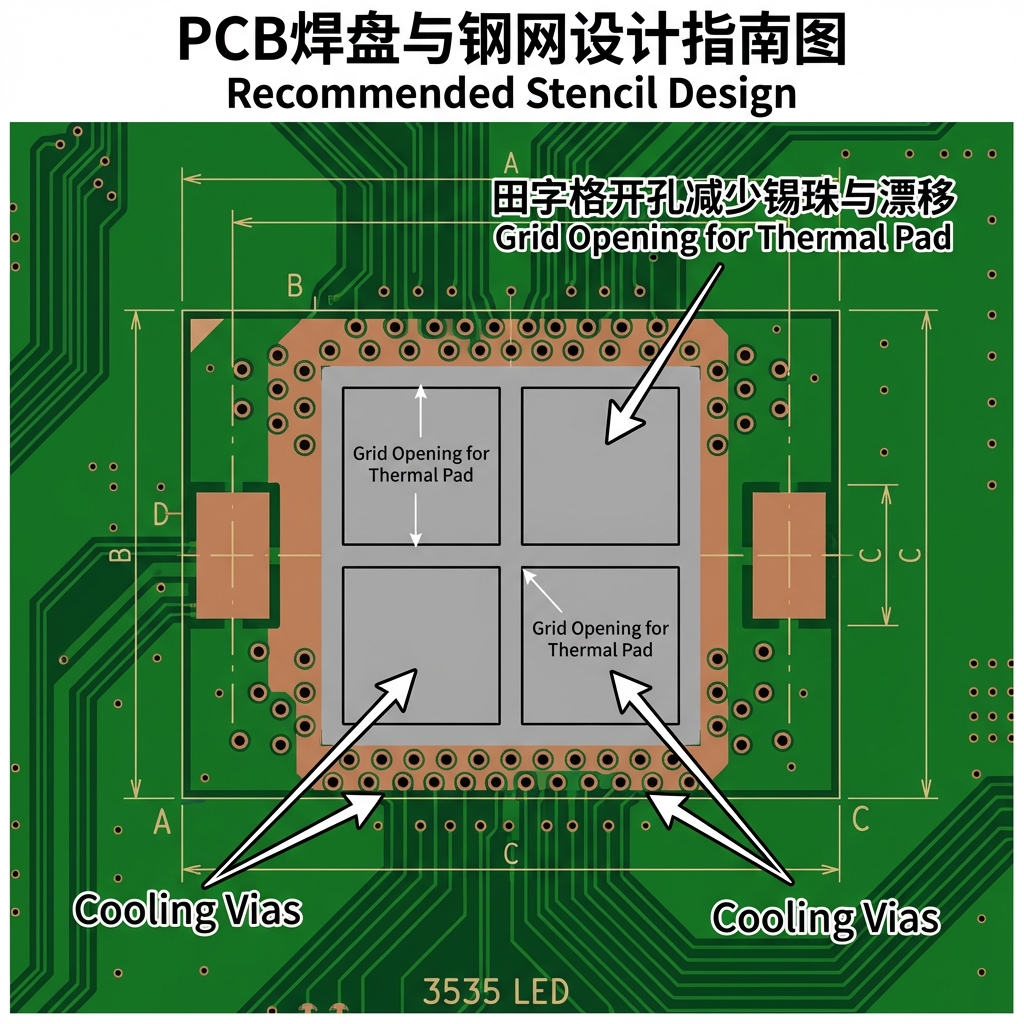

典型电路架构图解

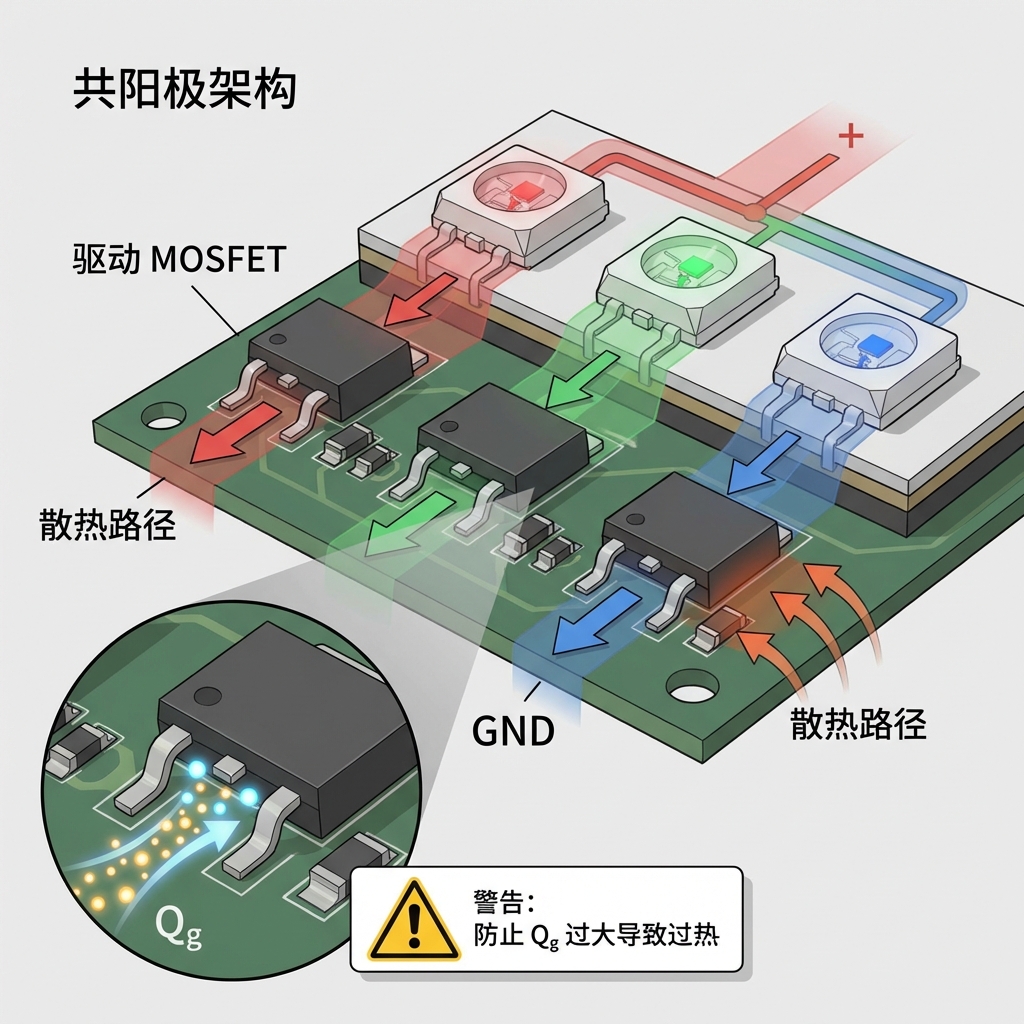

设计电路时,最先要确定的是电路拓扑结构。对于大功率 RGB 应用,通常需要外挂 MOSFET(场效应管)作为开关元件。

- 共阳极(Common Anode): LED 的正极连接在一起接电源正极,RGB 三个负极分别接控制电路。这种方式在市场上最普遍,因为 N-MOS 管(用于低边驱动)导通电阻小,效率高且成本低。

- 共阴极(Common Cathode): LED 的负极连接在一起接地。这种设计在某些特定的显示屏驱动中较多见,可以实现更精准的电压分配,降低功耗。

如果您正在处理 5050 封装的灯珠设计,理解其内部结构对电路设计至关重要,您可以参考这篇 5050RGB控制原理深度解析:从工作机制到驱动电路设计指南,里面有详细的引脚定义和驱动建议。

MOSFET 的开关特性应用

在 RGB 输出逻辑中,MOSFET 充当了执行开关动作的“闸门”。

专家观点: “设计 RGB 输出级时,不仅要看 MOSFET 的耐压和电流,更要关注其栅极电荷(Qg)。Qg 过大会导致开关速度变慢,造成开关损耗增加,甚至在大功率高频 PWM 调光时导致 MOS 管过热烧毁。”

主流 RGB 控制 IC 的技术分类与驱动模式

选择合适的控制 IC 是实现 RGB 逻辑的关键。

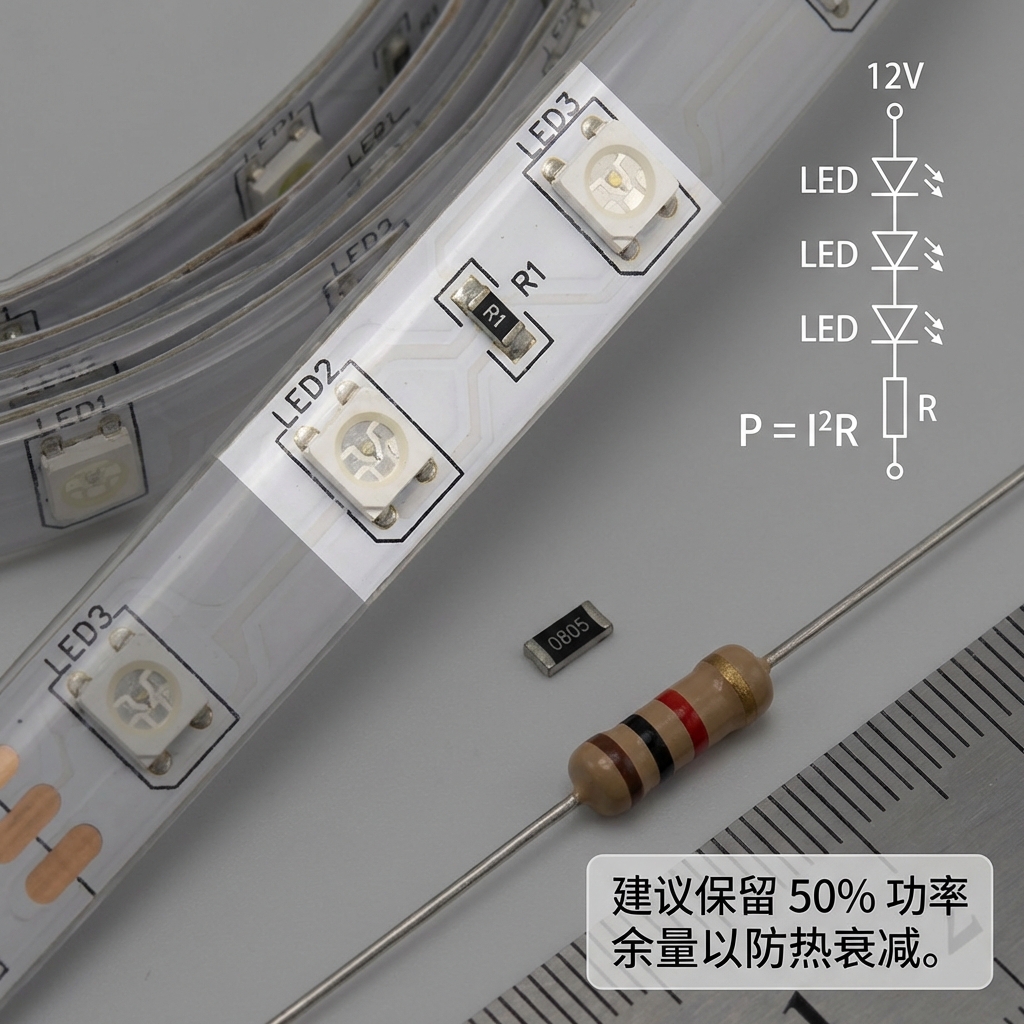

恒压驱动 vs. 恒流驱动

| 特性 | 恒压驱动 (Constant Voltage) | 恒流驱动 (Constant Current) |

|---|---|---|

| 工作原理 | 输出电压固定(如 12V/24V),靠电阻限流 | 输出电流固定(如 20mA/350mA),电压自适应 |

| 优点 | 电路简单,成本低,易于级联 | 亮度一致性极高,无惧电压压降 |

| 缺点 | 长距离传输有压降,亮度不匀 | 电路复杂,成本相对较高 |

| 典型应用 | LED 低压灯带、广告字 | 舞台灯、洗墙灯、高端点光源 |

智能 IC 与串行通讯

现在的趋势是将控制逻辑集成到灯珠内部或紧邻灯珠。例如常见的 SPI 协议 IC。

这类 IC 采用“接力棒”式的信号传输逻辑。第一个灯珠接收 24bit 数据,取走属于自己的颜色数据后,将剩余数据整形放大传给下一个灯珠。这种逻辑大大简化了布线,不再需要为每个 LED 拉一堆线。

关键技术指标:从工程角度评估 RGB 控制性能

刷新率与灰度等级

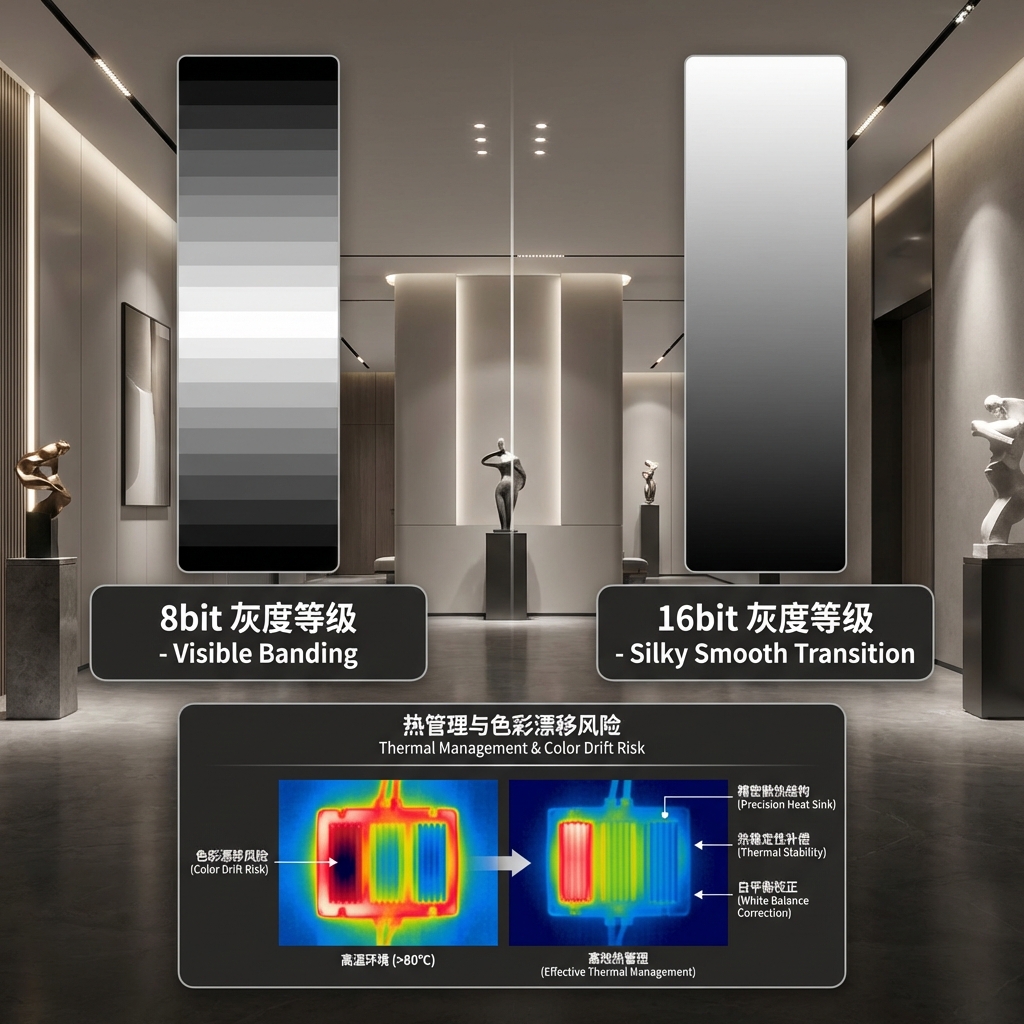

- 刷新率: 指 LED 每秒钟开关的次数。低刷新率会导致手机拍摄时出现黑色条纹(水波纹)。

- 灰度等级: 决定了色彩的细腻程度。普通的 8bit (256 级) 灰度在低亮度下会有明显的阶梯感。现在高端的 RGB 控制逻辑大多支持 16bit (65536 级) 灰度,色彩过渡如丝般顺滑。

通道间的一致性

这是考验封装厂和控制电路设计功底的地方。如果 RGB 三个通道的响应速度或电流线性度不一致,就会出现“偏色”。

技术提示: 在设计电路 PCB 时,RGB 三条走线的长度和宽度应尽量保持一致,以确保阻抗匹配。对于大电流回路,务必加宽铜箔或开窗加锡,减少线路压降对红光(红光电压通常较低,受压降影响最大)亮度的影响。

RGB 输出控制中的常见故障与工程优化方案

频闪(Flicker)现象的成因

很多时候,频闪不是因为灯坏了,而是控制器的 PWM 频率和摄像机的快门速度“打架”了。解决办法是选用支持高刷的控制 IC,并优化 MCU 的定时器程序。

色彩漂移与散热管理

LED 是半导体器件,温度升高会导致波长漂移(颜色变了)和亮度下降。

在 恒彩电子 的实验室测试中,我们发现如果散热设计不良,当结温超过 80℃ 时,红光的亮度衰减明显快于蓝光和绿光,导致混合出的白光偏青色。因此,RGB 输出控制逻辑的设计不能只看电子部分,必须结合铝基板的热设计。选用像我们 EMC3030 或陶瓷系列这样热阻低的光源,能从物理层面减轻控制逻辑的补偿压力。

优化建议

- 电源去耦: 在每个 RGB 驱动 IC 的电源引脚附近放置一颗 104 电容,滤除高频干扰。

- 防静电设计: RGB 输出端口容易接触人体或外设,建议加装 ESD 保护二极管。

- 软件算法: 加入白平衡修正参数,针对不同批次的 LED 进行软件补偿。

常见问题解答 (Q&A)

RGB 控制器与 RGB 放大器的区别是什么?控制器是产生信号的大脑;放大器是增强信号的肌肉。当灯带太长,控制器带不动时,需要加放大器来补充功率,但控制逻辑依然由控制器决定。

为什么 RGB 输出会出现颜色不一致的情况?这通常有两个原因:一是线路过长导致压降(尤其是红光变暗);二是使用了不同批次(Bin)的灯珠。建议采用恒流驱动方案并严格管控光源 BIN 级。

PWM 调光是否会影响 RGB 灯珠的寿命?只要峰值电流不超过 LED 的额定最大电流,PWM 调光不仅不会伤害灯珠,反而因为有间歇性的“休息时间”,有利于散热,理论上能延长寿命。

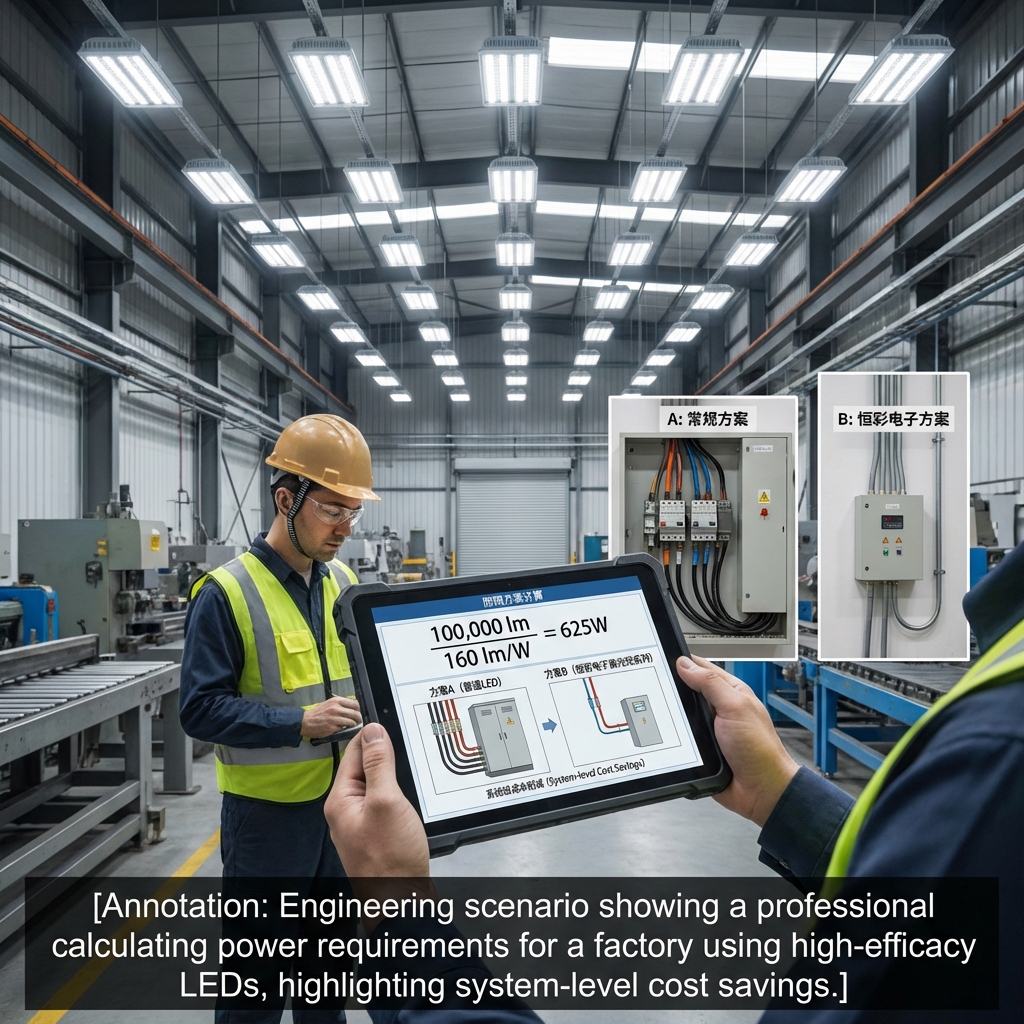

如何计算 RGB 控制电路的功率负载?功率 = 像素点数量 × 单点最大功率。例如 100 颗 5050 RGB 灯珠,单颗约 0.24W,总功率约 24W。设计电源时建议预留 20% 的余量,即选用 30W 以上的电源。

构建一个高效稳定的 RGB 输出控制系统,是精密电子技术与高品质光源的完美结合。逻辑代码写得再好,如果作为载体的 LED 灯珠品质不稳定,最终的光效也会大打折扣。无论是选择合适的驱动 IC,还是优化 PCB 布局,每一个细节都决定了最终的色彩表现。希望本文的技术解析能为您的工程设计提供实质性的参考。