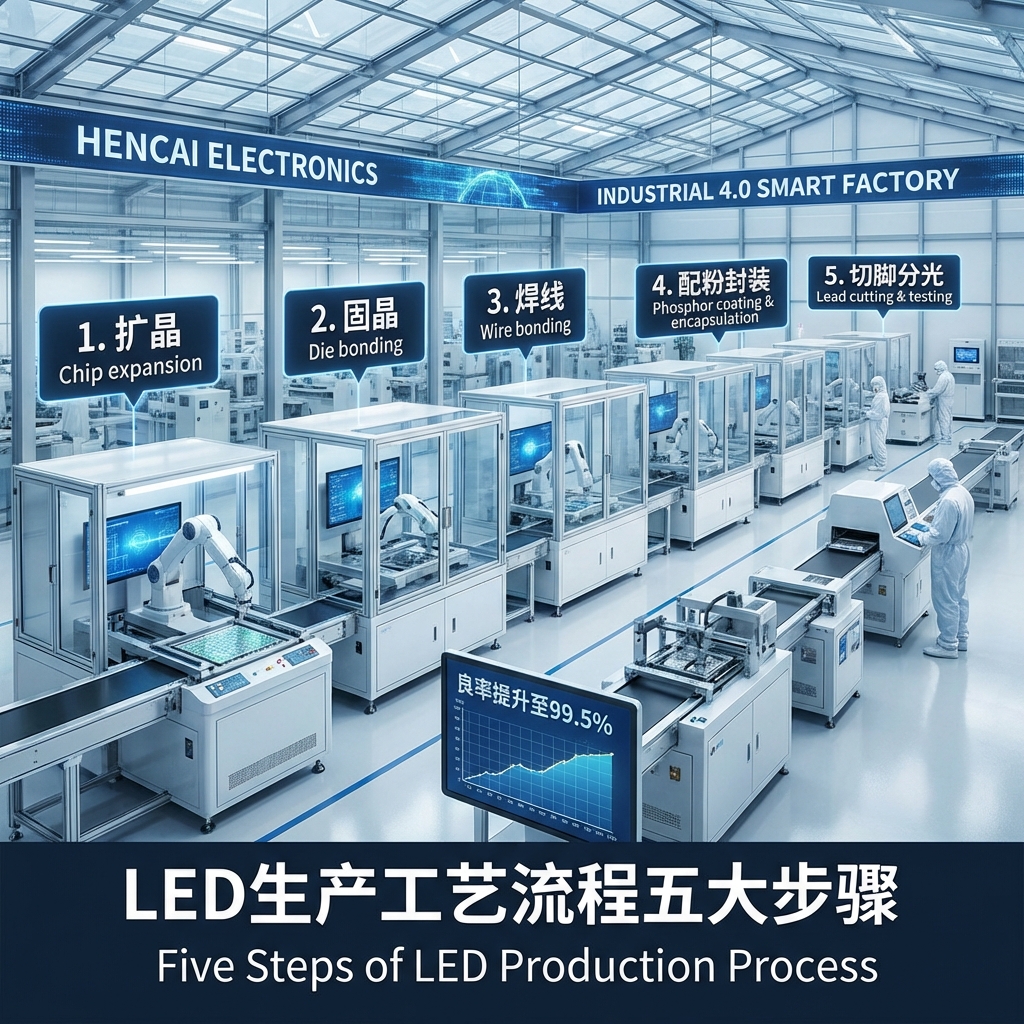

你是否好奇过,一颗小小的LED灯珠,是如何从一片晶圆变成我们日常见到的发光体的?作为在LED封装行业摸爬滚打了近十年的从业者,我见过无数次生产线上的精密运作,每一次晶片在显微镜下的精准落位,都像是微观世界里的一场精妙舞蹈。今天,我就带大家深入恒彩电子的车间,拆解那看似神秘、实则严谨的LED生产工艺流程五大步骤。

LED生产工艺流程核心速览:

步骤一:扩晶 (Expansion) - 拉伸晶圆,便于取晶。

步骤二:固晶 (Die Bonding) - 将芯片固定在支架上。

步骤三:焊线 (Wire Bonding) - 连接芯片与支架的电路。

步骤四:配粉与封装 (Dispensing) - 覆盖荧光粉与胶体,决定光色。

步骤五:切脚与分光 (Cutting & Sorting) - 成型并进行光电参数筛选。

关键点: 每一步的精度都直接影响成品的显指、亮度和寿命。

核心速览:LED生产工艺流程五大步骤是什么?

很多朋友问我,为什么同样规格的LED灯珠,有些用几个月就暗了,有些却能用好几年?答案往往就藏在基础的工艺流程里。标准的LED封装流程是一个极其讲究“洁净度”和“精密度”的系统工程。

一张图看懂LED标准生产工艺流程图

虽然无法直接在这里展示动态视频,但我们可以通过文字构建一个清晰的流程图谱。整个过程就像是给芯片“穿衣服”和“安家”。

前段工序:主要是处理原材料,把微小的芯片从晶圆上取下来,安放在支架上。

中段工序:建立电气连接,这是芯片通电发光的关键。

后段工序:光学处理和保护,决定了它发什么颜色的光,以及能抵抗多大的环境压力。

根据中国半导体行业协会的数据,采用全自动化生产工艺的LED企业,其生产良率可稳定在99.5%以上,而半自动化产线往往在95%左右徘徊。

为什么这五大步骤决定了LED灯珠的寿命与显指?

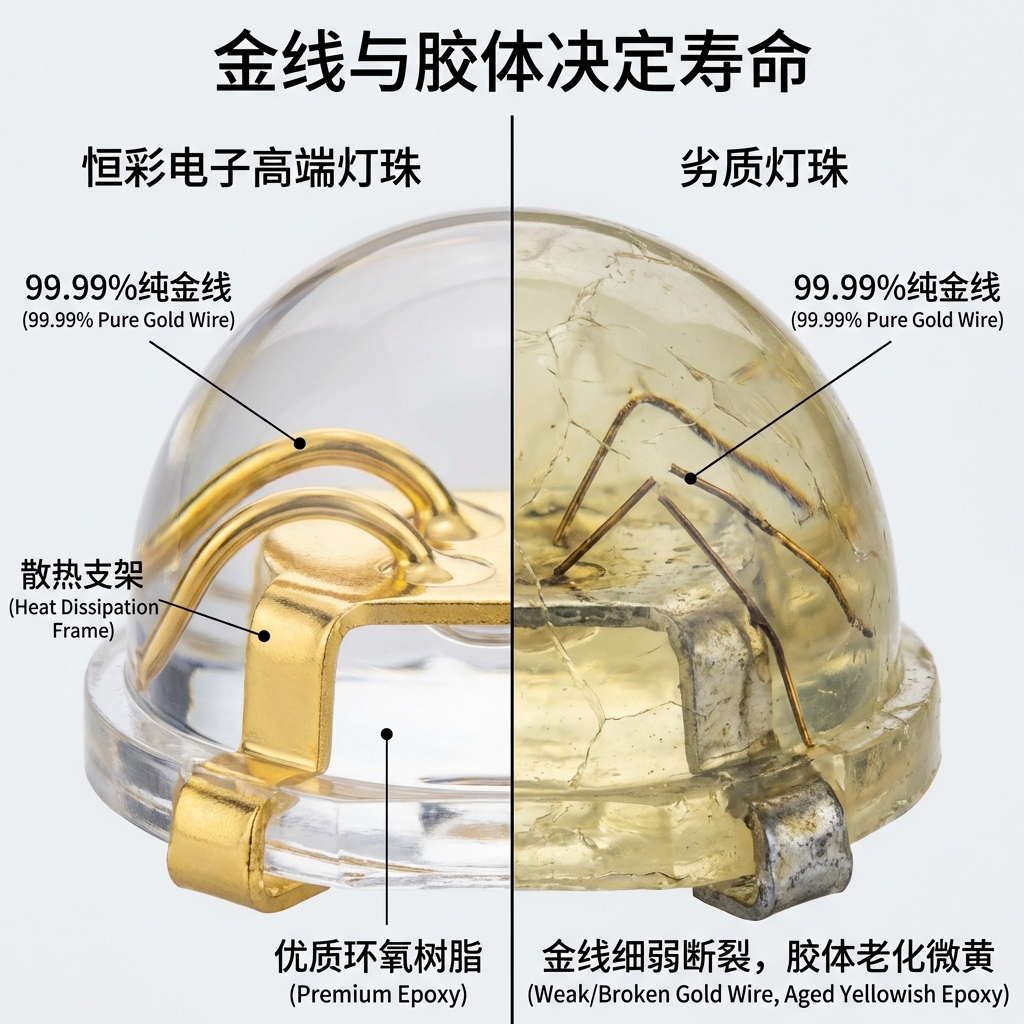

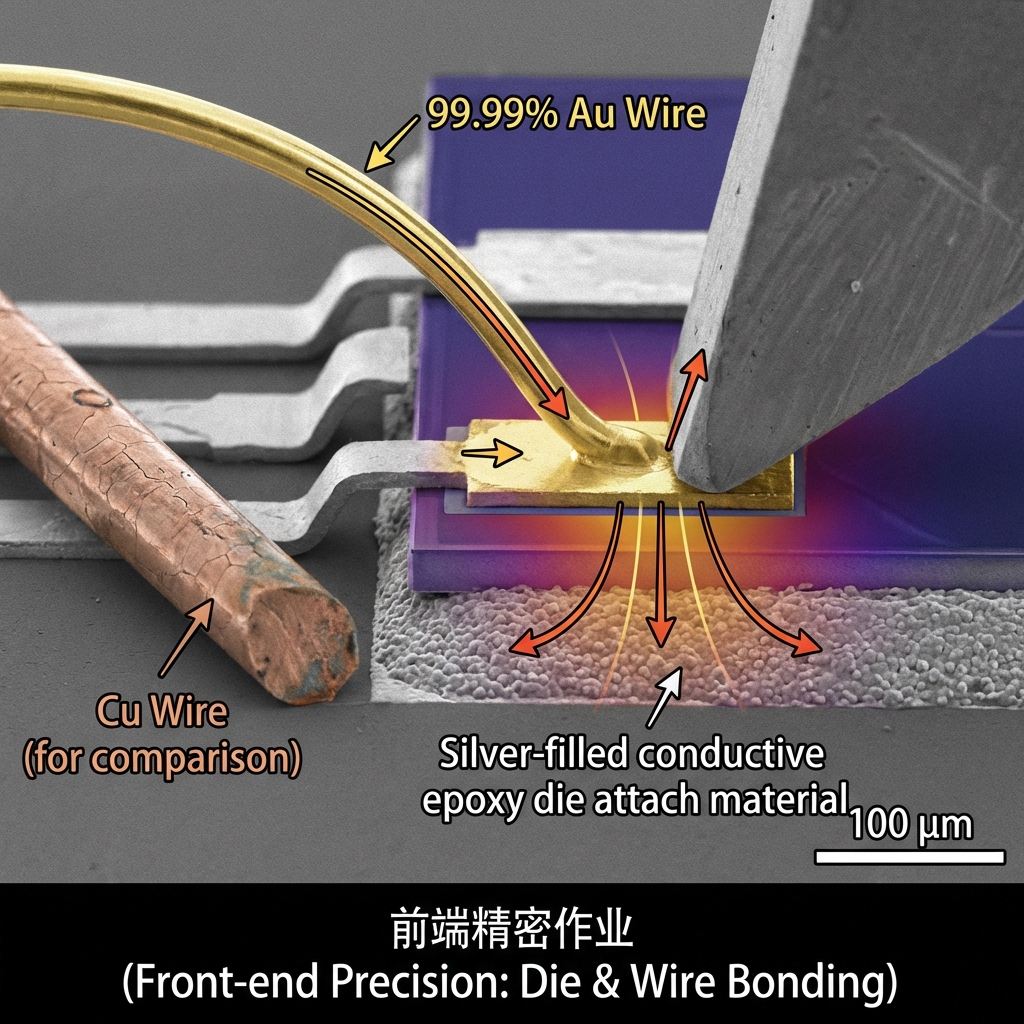

这五大步骤不仅仅是物理上的组装,更是化学和热学的平衡。比如在第三步焊线时,如果金线的纯度不够(比如用了铜合金线冒充纯金线),导电性和延展性就会变差,长期使用后容易断裂导致“死灯”。

再比如第四步的点胶,荧光粉配比如果偏差0.1克,做出来的白光可能就会偏蓝或者偏黄,显色指数(CRI)就达不到我们想要的高标准(如Ra>90)。

SMD LED与直插式LED在工艺流程上的主要区别

虽然原理相似,但SMD(贴片式)和DIP(直插式)在工艺上有细微差别。

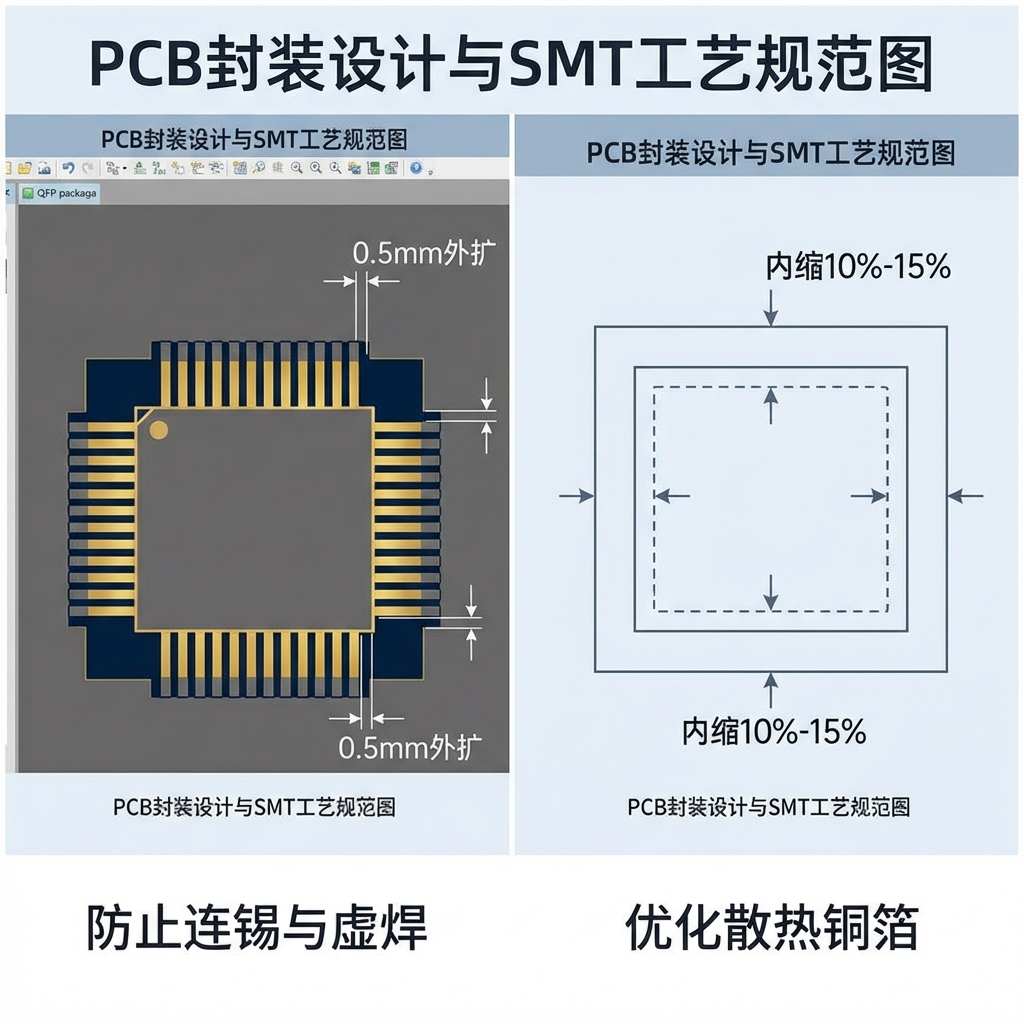

SMD:更注重平整度和耐回流焊的高温性能,通常先点胶后切割。

DIP:需要灌胶模具,成型后再进行切脚,工艺相对传统,但防护性好。

步骤一与二:前端精密作业——扩晶、固晶与焊线技术

这一阶段是整个LED生命的起点,如果地基没打好,后面的楼层盖得再漂亮也是危房。

扩晶 (Expansion) 与背胶:确保晶粒间距的精密控制

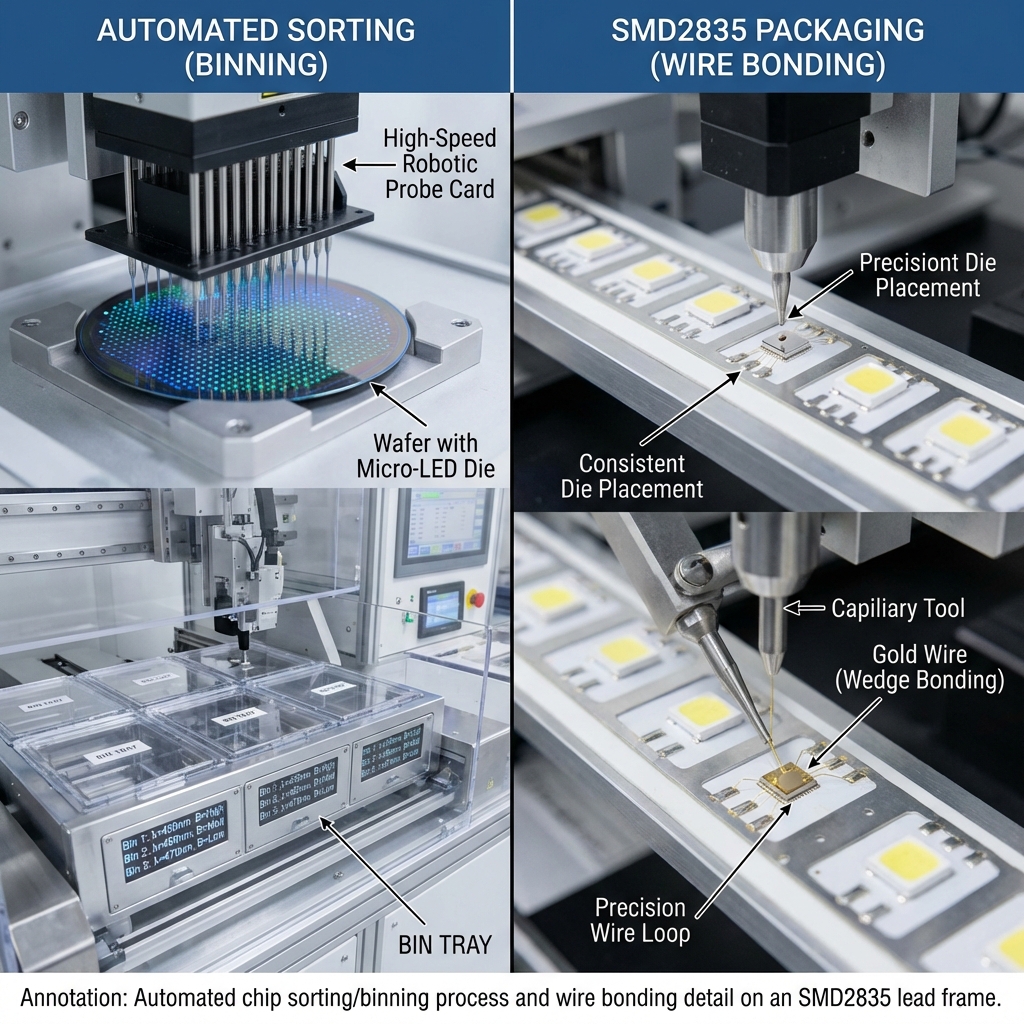

想象一下,LED芯片最初是像密密麻麻的芝麻一样挤在一张圆形的晶圆片上的。为了能让机器把它们一个个夹起来,我们需要进行扩晶。

我们将整张LED晶片薄膜均匀地向四周拉伸。这个过程就像拉伸一块带有图案的气球皮,目的是将紧密排列的LED晶粒拉开,使它们之间的距离从0.01mm拉大到便于操作的间距。紧接着,我们会背上一层胶,这层胶必须平整无气泡,否则后续固晶时芯片会发生倾斜。

固晶 (Die Bonding) 工艺:绝缘胶与导电胶的选用对散热的影响

固晶是把扩开的芯片安放到LED支架(引脚)上的过程。这里有一个经常被忽视的技术细节:胶水的选择。

绝缘胶:通常用于蓝宝石衬底的芯片。

导电银胶:用于垂直结构的芯片,不仅起固定作用,还要导电和散热。

业内专家指出:固晶胶层的厚度控制至关重要,过厚会增加热阻,导致芯片散热不畅;过薄则会导致粘接力不足,极易在受热膨胀时脱落。

在恒彩电子的实验室里,我们会对固晶后的半成品进行推力测试,确保每一颗芯片都牢牢地“抓”在支架上。

焊线 (Wire Bonding) 关键技术:金线与铜线的导电性能及工艺差异

这是最精细的一步。我们需要用比头发丝还细的金属线,将芯片的电极与支架的引脚连接起来。

目前主流的线材有两种:纯金线和合金线(或铜线)。金线导电性好、抗氧化能力强,是高品质LED的首选。而铜线虽然便宜,但硬度大,容易压伤芯片电极,且易氧化。

| 线材类型 | 导电性 | 抗氧化性 | 成本 | 推荐应用场景 |

|---|---|---|---|---|

| 99.99%纯金线 | 极佳 | 极强 | 高 | 高端商照、车灯、精密显示 |

| 合金线/铜线 | 一般 | 较弱 | 低 | 低端指示灯、廉价光源 |

步骤三:光学性能的关键——配粉与点胶封装工艺

如果你想深入了解封装技术的更多细节,可以参考我们的技术文章:关于LED封装技术,你需要知道的一切,里面有更系统的原理解析。这里我们重点讲讲决定光色的关键步骤。

荧光粉配比技术:如何通过精准配粉实现高显指 (CRI>90)

白光LED其实本身发出的是蓝光,我们看到白色,是因为蓝光激发了覆盖在它上面的黄色荧光粉。

配粉就像是调制鸡尾酒。为了获得CRI>90甚至全光谱的效果,我们需要在胶水中加入红粉、绿粉等多种稀土荧光粉。这个配方是各家工厂的核心机密。配比的精度需要精确到小数点后四位,任何微小的抖动都会导致色温偏离(比如想要3000K暖光,结果做成了3200K)。

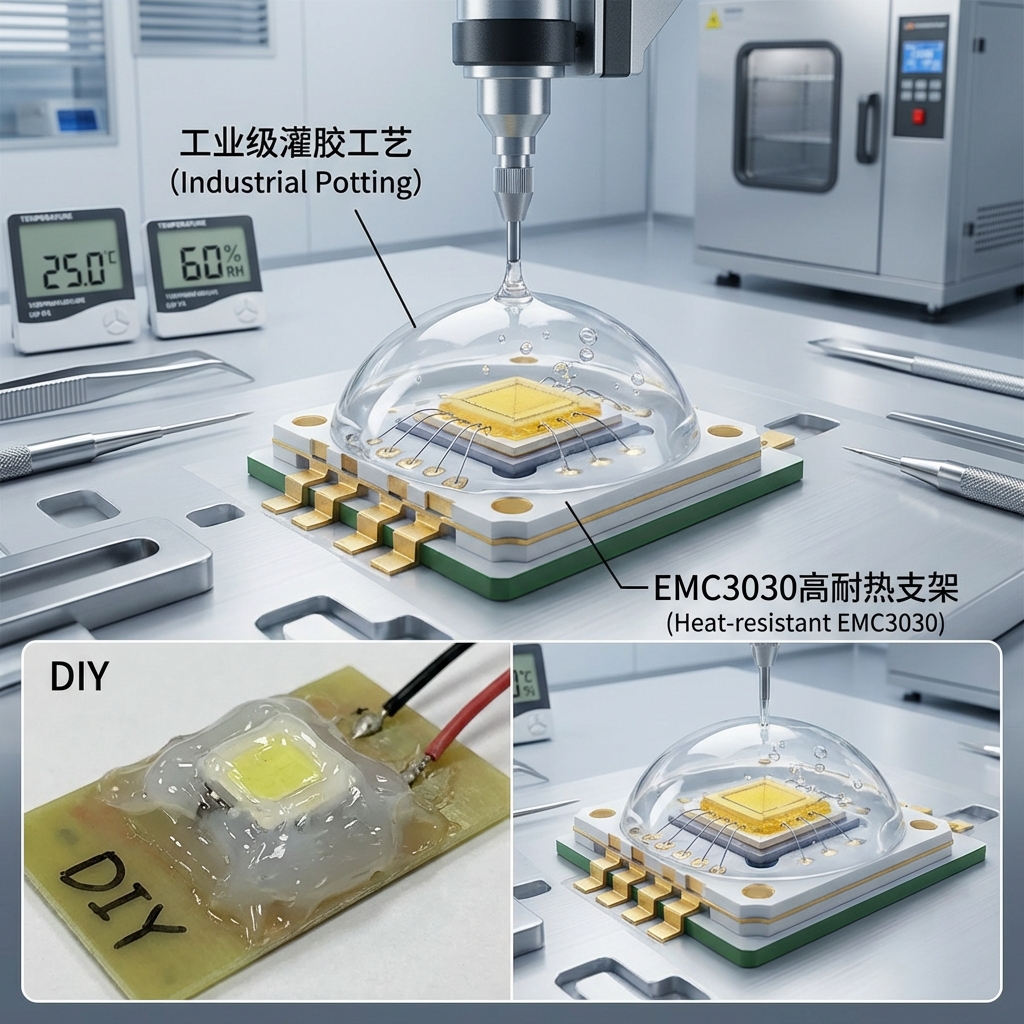

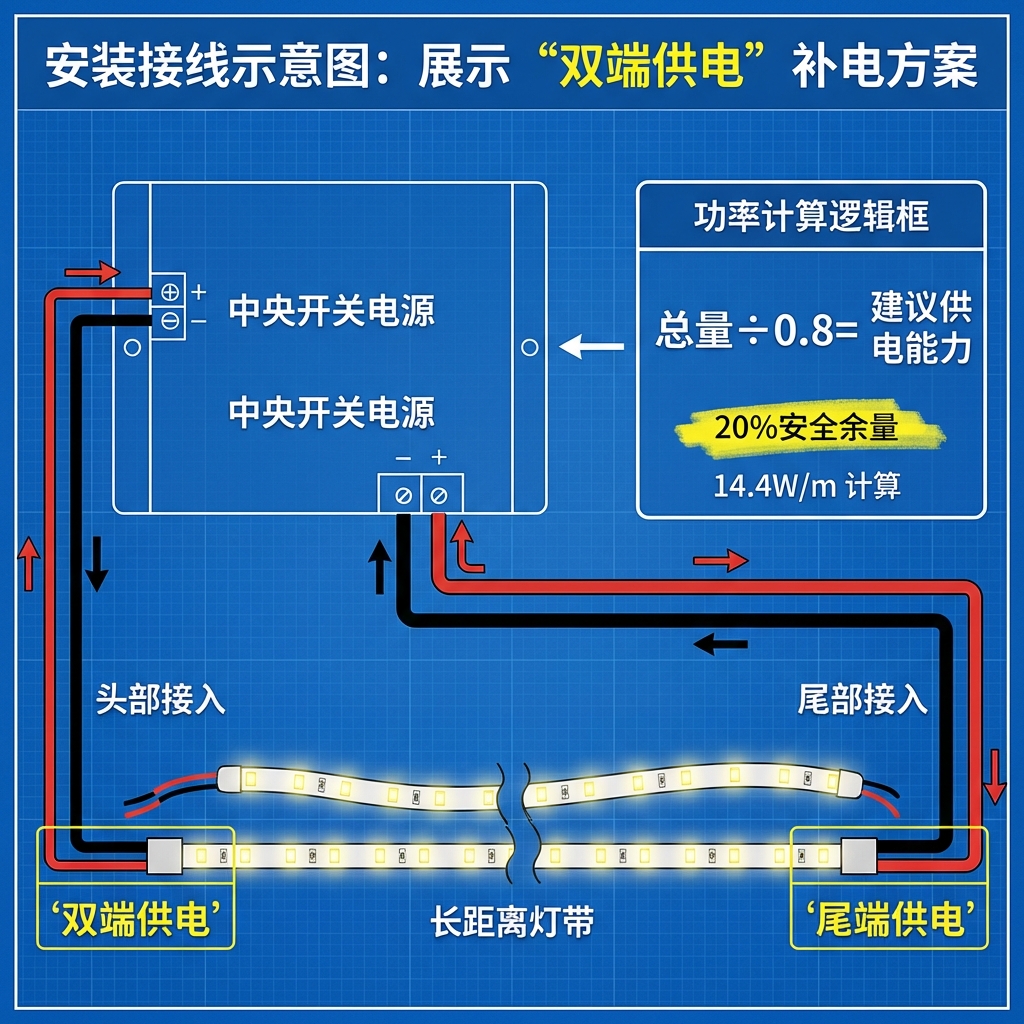

点胶 (Dispensing) 与灌胶工艺:控制胶体气泡与厚度的技术难点

配好胶后,就是点胶。对于SMD LED,我们使用全自动点胶机将胶水滴在支架的凹杯里。

这里最大的敌人是气泡。气泡如果不排出,在灯珠点亮发热时,气泡内的空气膨胀,会直接把金线崩断,导致死灯。因此,在点胶前和点胶后,都需要进行真空脱泡处理。

烘烤固化 (Curing) 的时间温控曲线对胶体稳定性的影响

点完胶的LED还是液态的,需要送入烤箱进行固化。这不是简单地加热,而是一个严格的升温-恒温-降温曲线。

提示:固化时间过短,胶体内部未完全交联,会导致胶体发软、吸湿;固化温度过高,胶体容易黄化,导致光衰加速。

步骤四与五:后端处理——切割、分光分色与包装

经过烘烤,LED已经基本成型,但它们还是连在一起的整版状态,且性能参数参差不齐。

切割工艺 (Dicing):全自动化设备如何降低物理损伤

对于SMD LED,由于支架是连成片的,我们需要用精密的切割机将它们分离成单独的灯珠。现在的切割设备大多采用水刀或者激光辅助,以减少对支架边缘的物理应力,防止在分离瞬间造成胶体剥离。

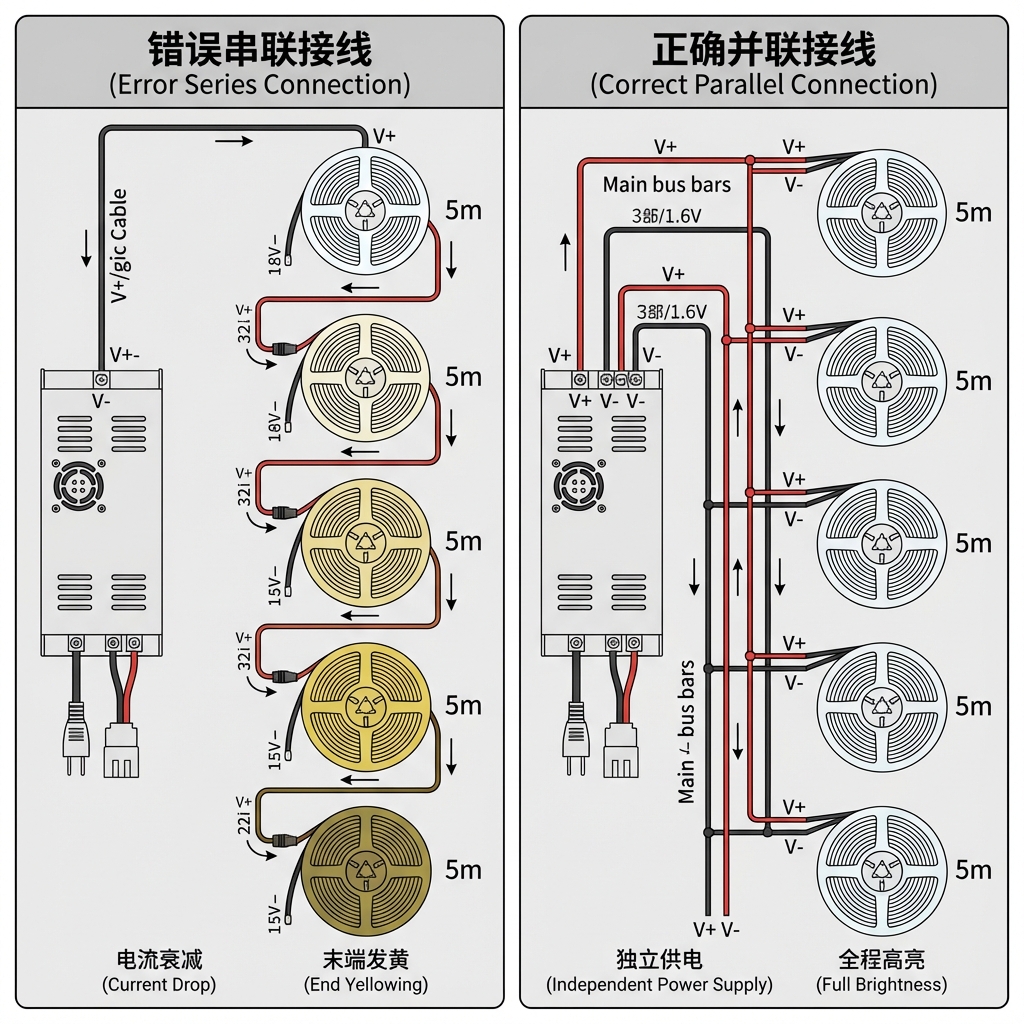

分光分色 (Sorting/Binning):如何通过光谱测试保证光色一致性

这是保证你买到的灯“颜色一致”的关键。刚做出来的LED,有的电压是3.0V,有的是3.1V;有的色温是2980K,有的是3020K。

分光分色机会以极快的速度点亮每一颗灯珠,测试它的电压(V)、亮度(IV/LM)和波长(WLD/CCT),然后像分拣快递一样,把参数一致的灯珠扔进同一个格子里(Bin区)。

编带包装 (Taping) 前的最终外观检测标准

最后,筛选合格的LED会被编带,卷成圆盘状,方便客户贴片机使用。在此之前,还会有一道AOI(自动光学检测),检查是否有外观破损、黑点或气泡。

影响成品良率的核心要素:材料特性与设备精度分析

在恒彩电子的生产理念中,我们认为设备和材料是品质的双翼。

LED支架与芯片 (Chips) 的匹配度对生产效率的影响

支架的镀银层厚度非常关键。如果镀银层太薄,容易硫化变黑,导致光通量下降。同时,芯片的尺寸必须与支架的碗杯大小完美匹配,如果“小马拉大车”或者“大马拉小车”,都会影响出光效率。

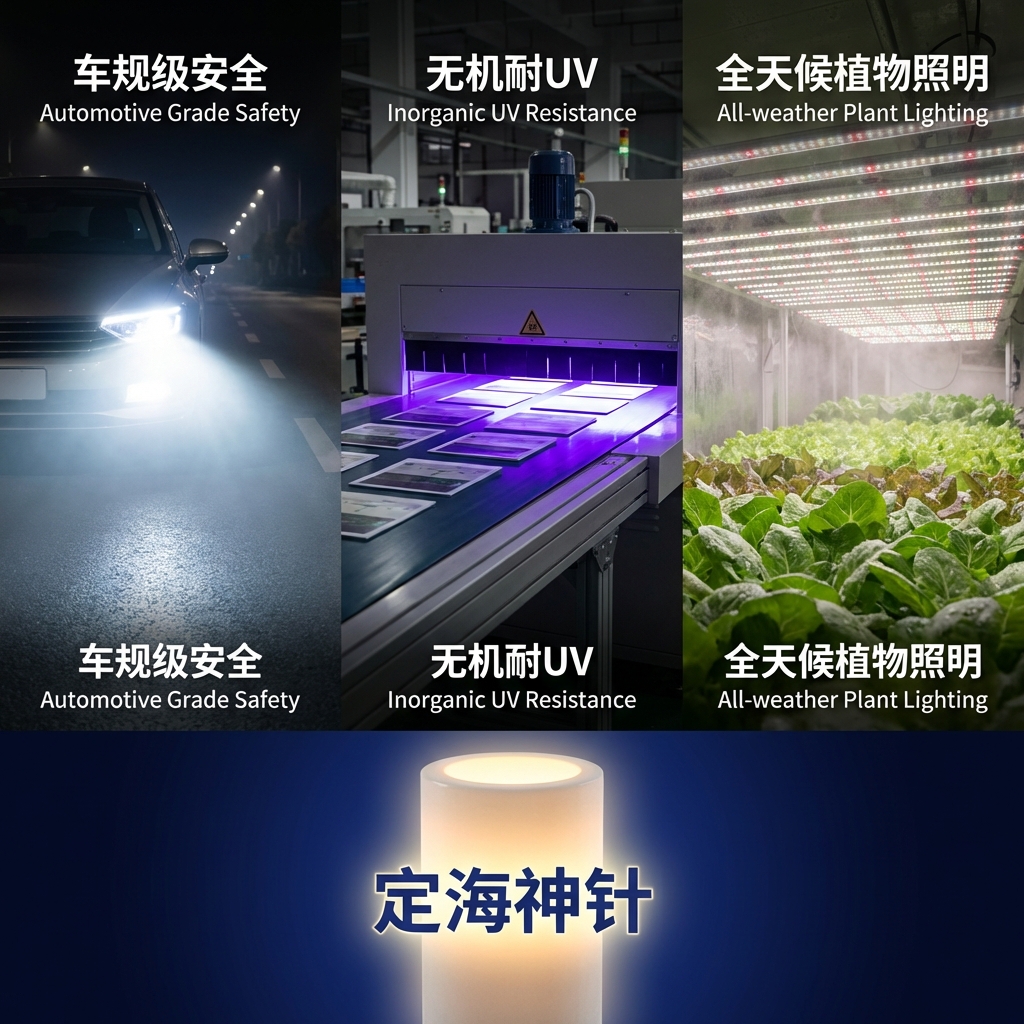

封装胶水(环氧树脂 vs 硅胶)的耐热性与黄化测试

环氧树脂:成本低,但耐热性差,时间久了容易发黄,多用于低端产品。

硅胶:耐高温、抗紫外线能力强,不变色,是目前中高端LED封装(如我们的EMC3030、5050系列)的主流选择。

自动化生产设备在提升工艺精度中的作用

现在的LED封装早已不是手工作坊。高精度的ASM或KS焊线机,其焊线位置精度可以达到微米级别(um)。这意味着每一次连接都能准确无误地打在电极正中心,大大降低了虚焊风险。

LED生产工艺中的质量控制体系 (QC) 与常见失效分析

做了这么多年,我最怕听到的词就是“死灯”。为了消灭它,我们在每个环节都设了关卡。

生产过程中的关键管控点 (IPQC)

从扩晶后的显微镜抽检,到固晶后的推力测试,再到焊线后的拉力测试(Wire Pull),每一个环节都有量化的数据标准。比如金线拉力如果低于8克,这批次就必须停线整改。

死灯 (Dead Light) 现象的根本原因分析

绝大多数死灯原因可以归结为两点:

静电击穿 (ESD):LED对静电非常敏感,如果车间湿度控制不好或人员未佩戴静电环,芯片瞬间就会被击穿短路。

虚焊:焊线时压力不够或温度不够,导致金球与电极接触不良,在热胀冷缩后断开。

如何通过冷热冲击与高温高湿实验验证产品可靠性

产品出厂前,我们会随机抽取样品,进行“虐待”测试:

冷热冲击:-40℃到100℃循环冲击,看胶水是否开裂。

双85实验:在85℃高温、85%湿度的环境下点亮,测试其抗老化能力。

数据显示,通过1000小时高温高湿老化测试的LED产品,在实际应用中的平均无故障工作时间(MTBF)通常可达50,000小时以上。

FAQ:关于LED生产工艺流程的常见技术疑问

LED封装工艺中,哪一步骤最容易导致光衰问题?通常是配粉和固化环节。如果胶水固化不完全,或者荧光粉耐热性差,在高温下会迅速老化变黄,导致光线无法透出,表现为严重光衰。

全自动化生产线相比半自动化在工艺稳定性上有何具体数据差异?全自动化产线的CPK值(工序能力指数)通常能达到1.33甚至1.67以上,意味着产品的一致性极高。而半自动化产线受人为因素干扰,CPK值往往难以稳定在1.0以上。

为什么高显指LED的生产工艺难度比普通LED更高?高显指意味着光谱更丰富,需要混合多种荧光粉。不同密度的荧光粉在胶水中的沉淀速度不同,极难控制其在点胶后的均匀分布,稍有不慎就会出现“光斑”或颜色漂移。

LED的生产工艺,看似枯燥的流水线,实则是光电技术与精密制造的完美结合。对于B端客户而言,了解这五大步骤,能让你在选择供应商时不再只看价格,而是懂得去询问金线纯度、胶水品牌以及分光标准。

恒彩电子深知,每一道工序的严谨,都是对最终光品质的承诺。我们不只是在制造灯珠,更是在雕琢光的形态。希望这篇深度的技术解析,能帮你拨开迷雾,看清LED背后的制造门道。

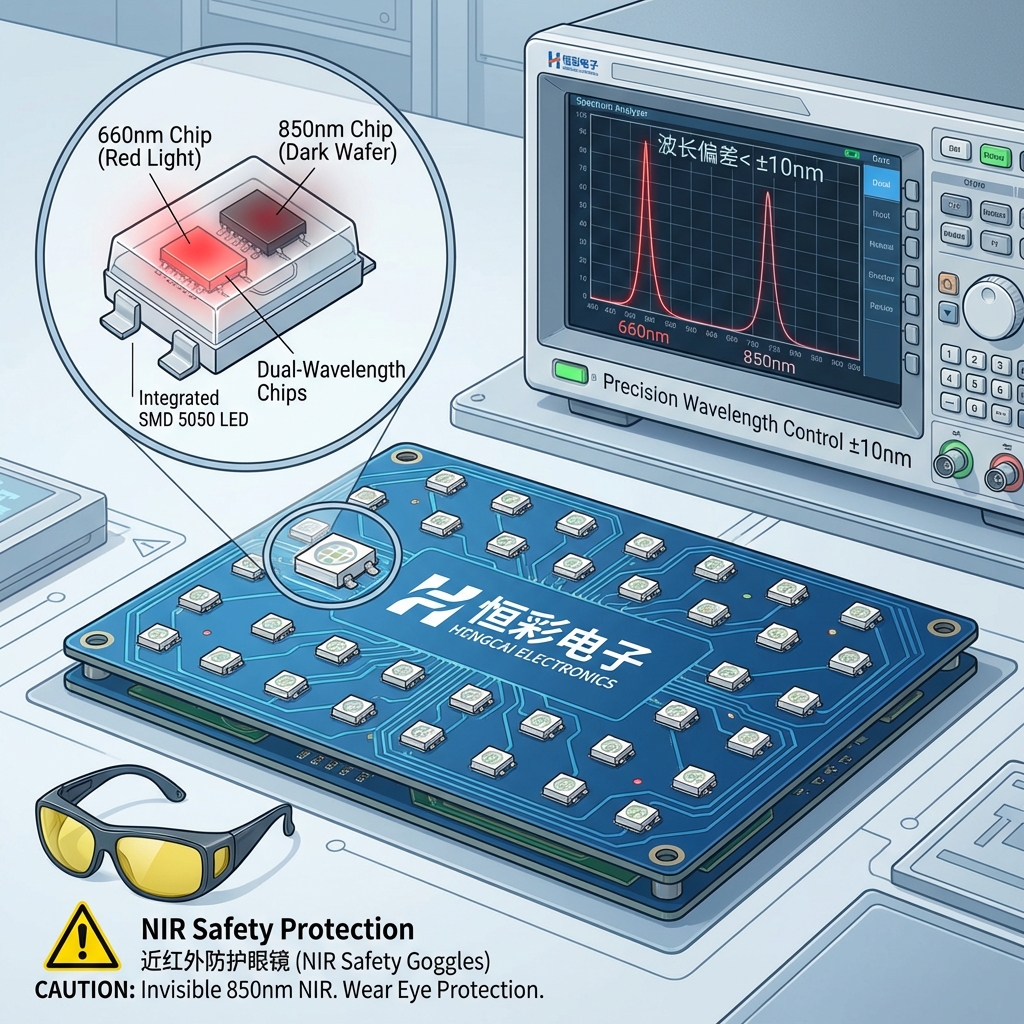

上一篇:660nm与850nm光波深度解析:作用原理、功效对比与医疗设备应用指南 (2026)

下一篇:没有了