LED晶片生产工艺是将半导体材料(如氮化镓、砷化镓等)转化为能够发光的微小芯片的精密制造过程,它主要包含三大核心阶段:外延生长(Epitaxy)、晶圆制造(Wafer Fabrication)和封装测试(Packaging & Testing)。每一个阶段都需要在极为严苛的无尘环境中进行,涉及纳米级的物理和化学反应。

记得第一次走进无尘车间时,那种对“微观世界”的敬畏感至今难忘。一颗小小的LED芯片背后,凝聚的是数百道工序的精密咬合。如果不了解这些工艺细节,很难明白为什么市面上外观相似的灯珠,性能和寿命却天差地别。今天,我就带大家深入这一硬核领域。

核心要点速览:

- 外延生长是灵魂: 通过MOCVD设备在衬底上生长发光层,决定了LED的亮度与颜色。

- 光刻工艺定骨架: 利用光敏材料和掩膜版,在晶片表面刻画出电流传输的电路图。

- 电极蒸镀保传输: 沉积金属层以实现电流的均匀扩散,解决“电流拥挤”问题。

- 研磨切割定形状: 将整片晶圆减薄并切割成成千上万颗独立的微小晶粒(Die)。

- 分选测试保一致: 每一颗晶粒都要经过电压、波长、亮度的严格筛选(Binning)。

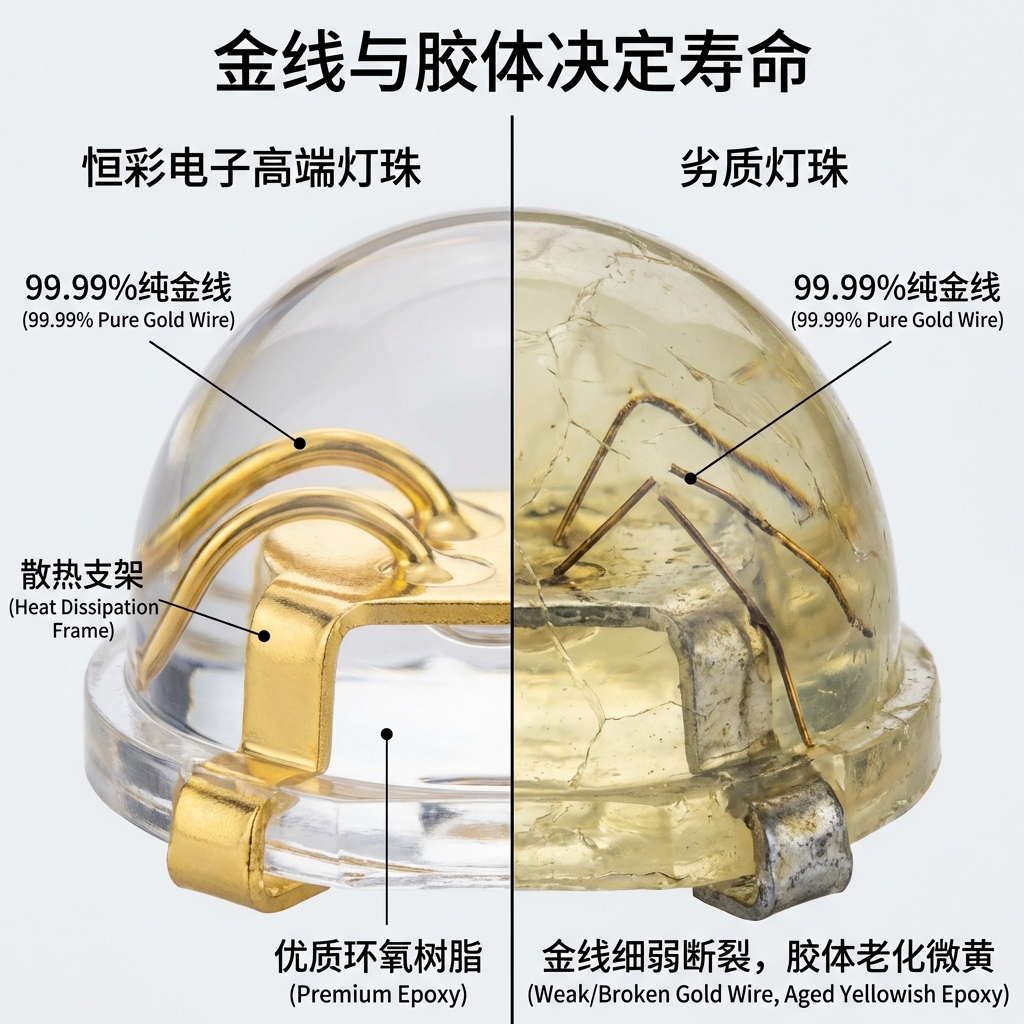

- 封装保护定寿命: 最后的金线焊接与荧光粉涂覆,决定了成品的最终光色和耐用性。

什么是LED晶片生产工艺?(技术概览)

LED晶片生产不仅仅是制造一个“灯泡部件”,它本质上是半导体精密制造技术的一种体现。整个过程就像是在在一根头发丝的横截面上盖高楼大厦,任何微小的尘埃或参数偏差都可能导致“烂尾楼”。

从衬底到成品:LED制造的三大核心阶段

虽然细节繁多,但我们可以把整个复杂的流程简化为三个关键里程碑:

- 上游:外延片生长。 这就像是“种庄稼”,在蓝宝石或硅衬底上,通过化学气相沉积生长出多层单晶薄膜。这是技术含量最高、设备最昂贵的环节。

- 中游:芯片制作。 这相当于“收割与初加工”,对外延片进行光刻、刻蚀、镀膜,然后切割成独立的芯片。

- 下游:封装测试。 将脆弱的芯片保护起来,接通电路,并加上荧光粉调整光色,最终形成我们在恒彩电子看到的SMD2835或EMC3030等成品。

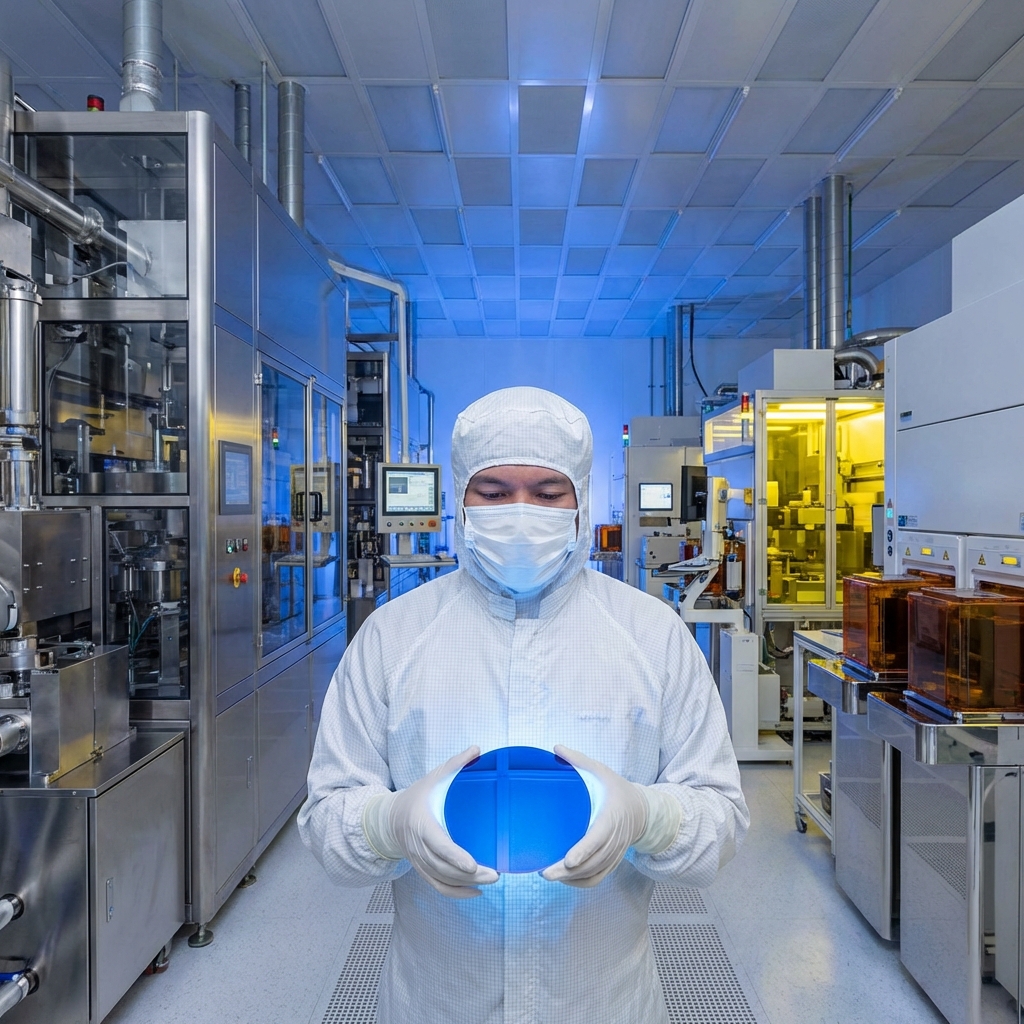

为什么LED晶片制造需要高精度的洁净室环境?

你可能无法想象,我们呼吸的空气中哪怕是一颗微小的灰尘,落在正在生长的晶片上,都会像陨石撞地球一样,破坏晶格结构,导致短路或不发光。

行业共识: LED前道工序通常需要在“百级”甚至“十级”洁净室(Class 100/10)中进行。这意味着每立方英尺空气中,直径大于0.5微米的尘埃粒子不能超过100个。相比之下,普通办公环境的尘埃数通常在百万级以上。

第一阶段:外延生长(Epitaxial Growth)——LED的核心发光层

如果把LED比作一个人,外延层就是它的心脏。这个阶段决定了LED究竟是发蓝光、红光还是绿光,以及它的发光效率高不高。

衬底材料的选择:蓝宝石、硅与碳化硅的博弈

一切始于一块圆形的“地基”,我们称之为衬底(Substrate)。目前主流的有三种选择:

- 蓝宝石(Sapphire): 最常见。硬度高、耐高温、技术最成熟。就像用砖块盖房,稳固且性价比高。

- 硅(Si): 成本极低,且可以做得很大(如8英寸、12英寸),但生长氮化镓时容易龟裂,技术难度大。

- 碳化硅(SiC): 散热性能极好,但贵得离谱,一般用于极高端的大功率应用。

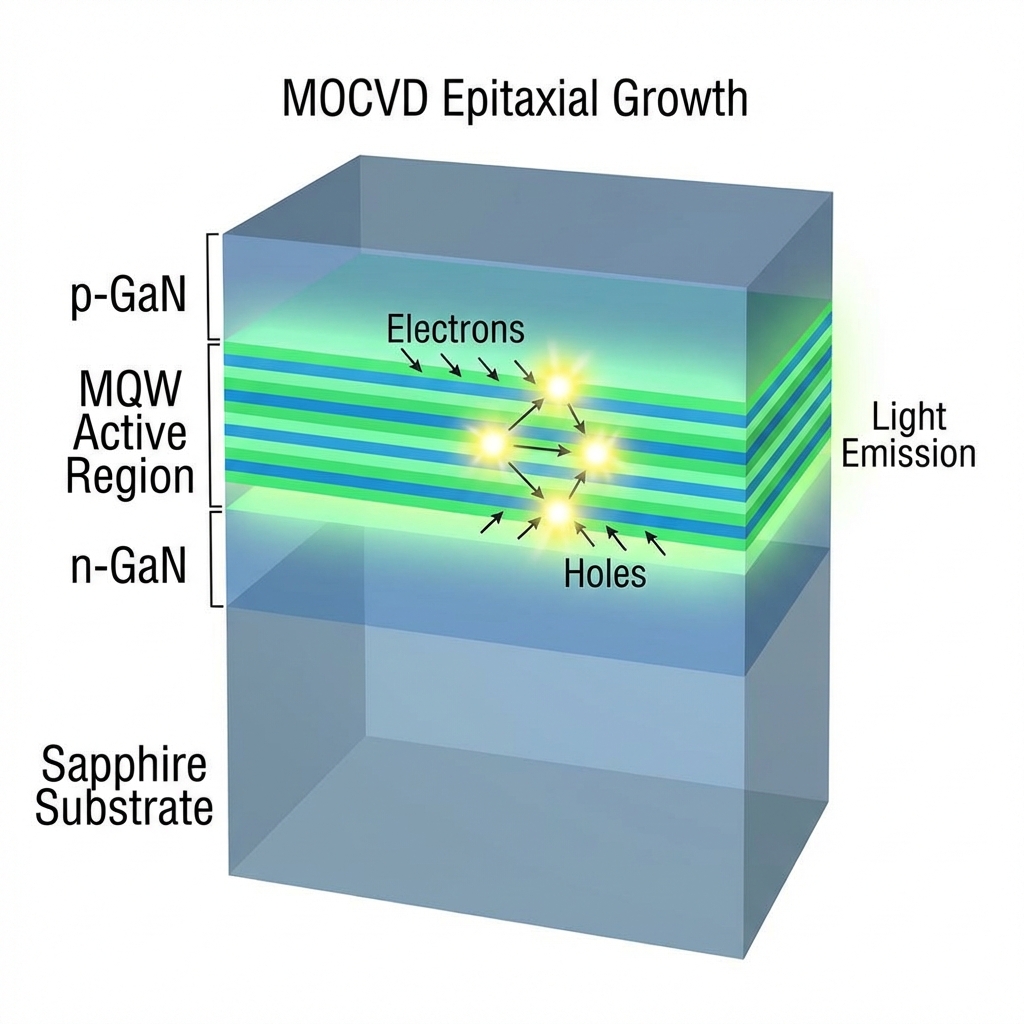

MOCVD技术解析:如何在纳米级别控制氮化镓(GaN)生长

这是最神奇的一步。我们将衬底放入一台叫做MOCVD(金属有机化学气相沉积)的设备中。这台机器就像一个超级精密的烤箱,内部温度高达1000℃以上。

我们向炉子里通入极其纯净的气体(如三甲基镓、氨气等)。这些气体在高温下发生反应,像下雪一样,一层一层地落在衬底上,形成晶体薄膜。这可不是乱堆的,每一层的厚度都要控制在纳米级别。

多量子阱(MQW)结构的设计对发光效率的影响

在这些层中,最关键的是中间的“多量子阱”(MQW)区域。想象一下,这是一个“电子陷阱”,我们通过控制铟(In)和镓(Ga)的比例,把电子和空穴“关”在一起,强迫它们结合并发光。

专家观点: “多量子阱的质量直接决定了内量子效率。如果晶格之间有太多缺陷(位错),电子就会在缺陷处以热能形式消耗掉,而不是转化为光能,这就是为什么有些LED很烫却不亮的原因。”

第二阶段:晶片制造工艺(Wafer Fabrication)——电路与结构的成型

外延片长好后,只是一张“发光的煎饼”,还没有电路。这一阶段的任务就是给它装上“电线”和“开关”。

光刻与刻蚀:定义微米级图形

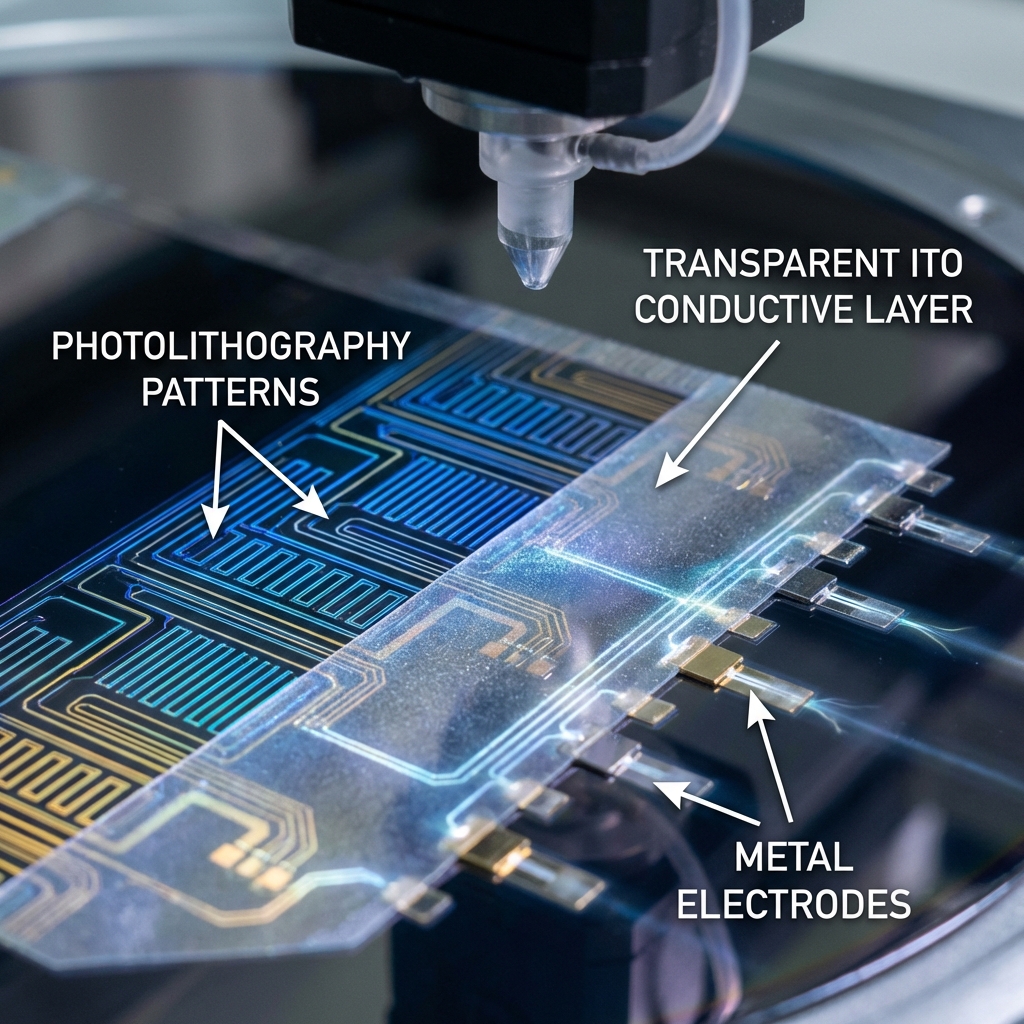

光刻(Photolithography) 是半导体工艺的灵魂。我们先在晶片上涂一层光刻胶,然后用掩膜版盖住,用紫外光照射。被照到的地方性质改变,没照到的地方保留。

接着进行刻蚀(Etching),用化学药水或等离子体洗掉不需要的部分。这一步是为了暴露出N型半导体层,因为我们要分别在P层和N层上做电极。这就像是在微观世界里做雕刻。

透明导电层与金属电极蒸镀

P型半导体的导电性通常很差,电流像水流一样,容易堵在电极下方,导致只有电极下面亮,周围不亮。

为了解决这个问题,我们会蒸镀一层透明导电层(如ITO)。它既能导电,又像玻璃一样透明。它能让电流瞬间扩散到整个芯片表面,让整块芯片均匀发光。

数据洞察: 采用高质量ITO层的LED芯片,其电流扩散能力可提升30%以上,直接使整体光效提高15%-20%。

钝化保护层(Passivation)的作用

最后,我们要给芯片穿上一层“雨衣”。通常使用二氧化硅(SiO2)或氮化硅(SiNx)作为钝化层。这一层保护膜能防止空气中的水汽侵蚀芯片内部电极,防止芯片老化和漏电,大大提高了LED的可靠性。

第三阶段:后段制程与测试——从晶圆到独立晶粒

现在的晶片虽然结构完整,但还连在一起。接下来的任务是把它们分开,并挑出好的。

晶圆减薄与研磨:物理厚度对散热性能的影响

刚做好的晶片比较厚(约400微米),不便散热也不好切割。我们需要用钻石砂轮将晶片背面磨薄,通常要减薄到100-150微米左右。这就像把一块厚木板磨成薄片,热量能更快地散发出去。

激光划片与裂片(Dicing)

切割是门艺术。蓝宝石硬度极高,传统的刀片切割很容易崩边。现在主要采用隐形激光切割。激光聚焦在晶片内部,形成裂纹,然后轻轻一压,晶片就整齐断开了。

表:常见切割方式对比

| 切割方式 | 原理 | 优点 | 缺点 | 适用场景 |

|---|---|---|---|---|

| 刀片切割 | 高速旋转的金刚石刀片 | 成本低,技术成熟 | 崩边风险大,耗材快 | 普通低端芯片 |

| 激光隐形切割 | 激光聚焦晶圆内部改性 | 切缝极窄,无碎屑,良率高 | 设备昂贵 | 倒装芯片、CSP等高端产品 |

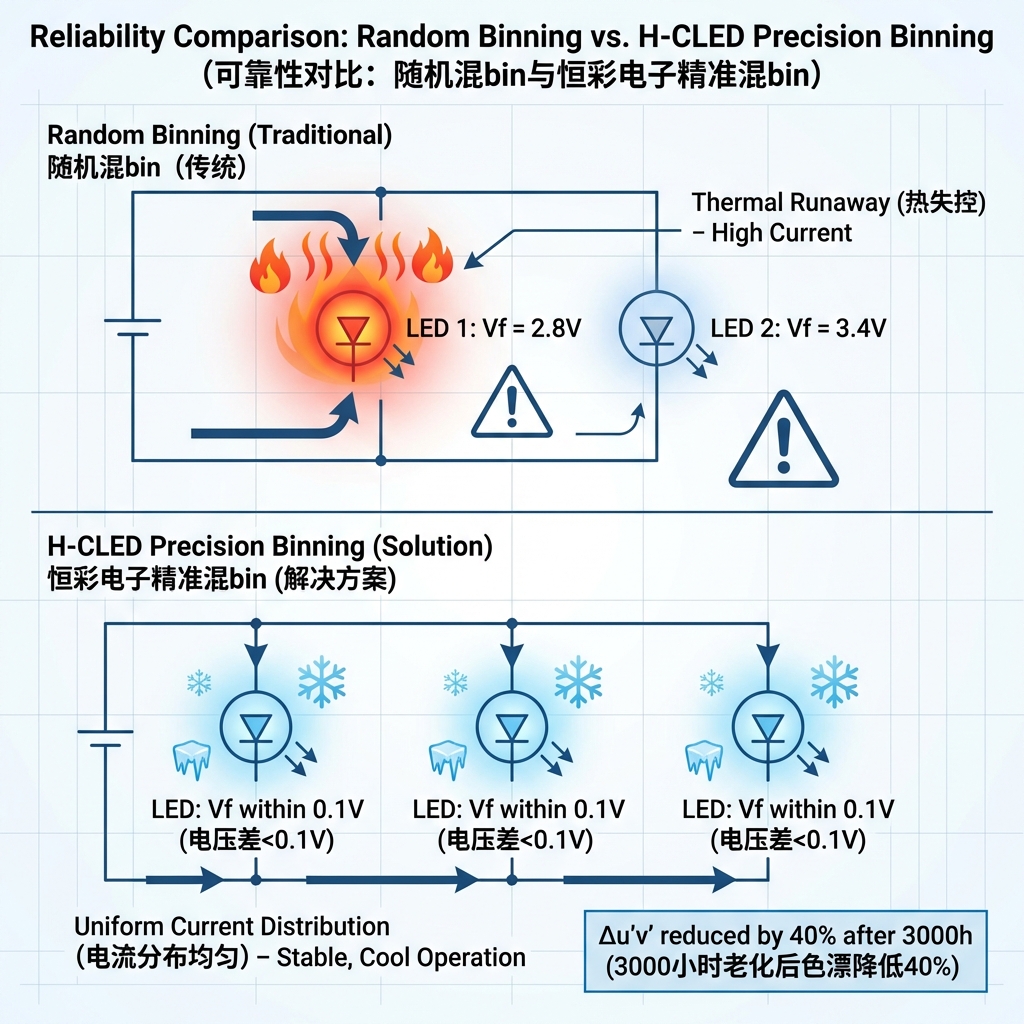

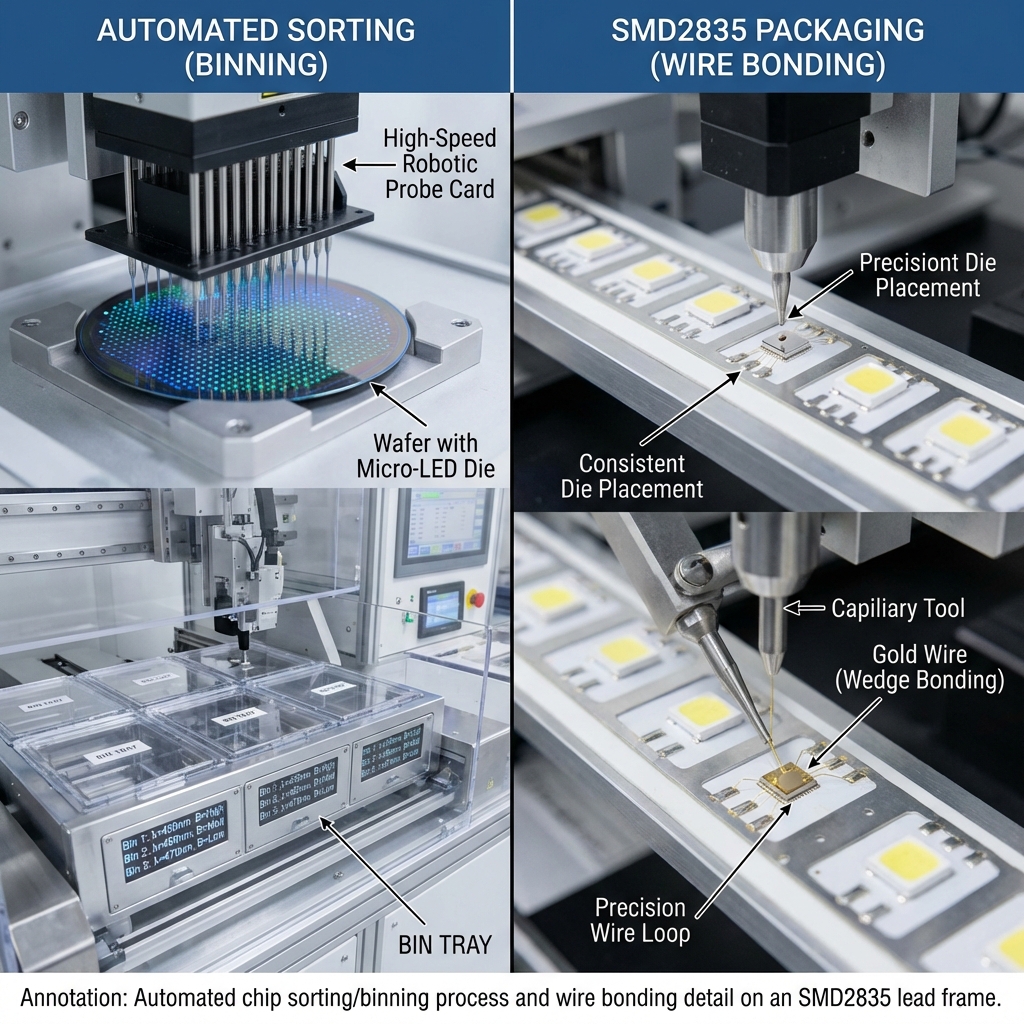

自动化分选(Sorting/Binning)

这是决定价格的关键。切好的几十万颗芯片会被送到分选机上。探针会以极快的速度点亮每一颗芯片,测试它们的电压、波长(颜色)和亮度。

根据测试结果,机器自动把它们分类放入不同的“Bin区”。比如,波长在450-452.5nm的放一盒,452.5-455nm的放另一盒。这就是为什么你在恒彩电子采购灯珠时,我们可以承诺极高的光色一致性,因为源头芯片经过了严格筛选。

LED封装工艺技术:SMD与EMC的制造差异

芯片做好了,但它很脆弱,且发的是蓝光。要变成我们常用的白光LED,还需要封装。

这里推荐阅读我们关于后续流程的详细文章:LED灯珠生产流程全解析:从芯片封装到成品测试的技术详解 (2026),里面详细介绍了从芯片到灯珠的转化。

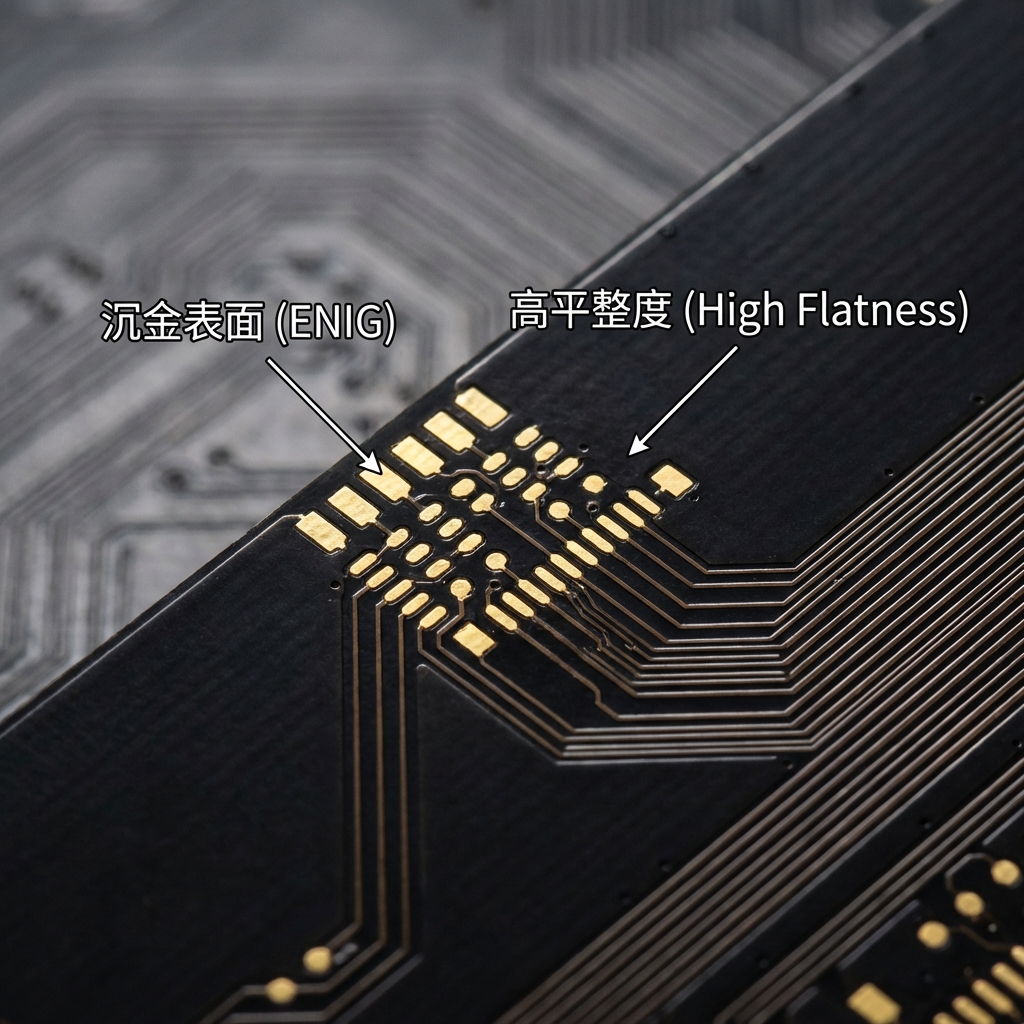

固晶与焊线(Die Bonding & Wire Bonding)

我们把筛选好的芯片用银胶粘在支架上,这就是“固晶”。然后用99.99%的纯金线,把芯片的电极和支架的引脚连起来,这叫“焊线”。

技术提示: 金线的弧度(线弧)非常讲究。太高容易在注胶时被冲断,太低容易碰到芯片边缘造成短路。经验丰富的封装厂会精确控制这一微米级的参数。

荧光粉点胶技术:白光是如何诞生的

这是调色的艺术。我们在蓝光芯片上涂覆一层黄色荧光粉胶水。蓝光穿过黄粉,混合后就变成了白光。荧光粉的配比、胶水的厚度,直接决定了色温(是冷白还是暖白)和显色指数(CRI)。

SMD2835与EMC3030封装结构的工艺对比

在恒彩电子的生产线上,这两种产品工艺略有不同:

- SMD2835(PPA支架): 使用PPA塑料支架,工艺成熟,成本低,适合室内照明。但PPA不耐高温,大电流下容易黄化。

- EMC3030(环氧塑封): 支架材料换成了EMC(环氧模塑料),耐热性极强,抗紫外线。它的工艺更接近集成电路封装,能承受更大的功率,适合户外路灯和高亮模组。

LED晶片生产中的良率控制与常见缺陷分析

静电损伤(ESD)在生产过程中的防护机制

LED芯片特别是蓝光芯片,对静电非常敏感。一旦被静电击穿,芯片就会漏电甚至死灯。因此,从晶圆制造到封装,所有设备必须接地,人员必须穿防静电服,车间湿度也要严格控制。

晶格失配(Lattice Mismatch)导致的问题

这是一个物理学难题。蓝宝石衬底和氮化镓晶体的原子排列间距不一样(晶格失配)。这就像要在圆形的积木上强行搭方形的积木,必然会产生缝隙(位错)。这些位错是导致光效下降的罪魁祸首。现在的工艺通过在衬底上先生长一层“缓冲层”,来缓解这种应力。

在线光学检测(AOI)识别微观缺陷

依靠人眼是不可能检查几微米的缺陷的。现代产线使用AOI设备,利用高速摄像头扫描晶圆表面。通过算法比对,自动标记出有划痕、脏污或电极残缺的坏点(Ink dot),在后续分选时直接剔除。

常见问题解答

LED晶片生产周期通常需要多长时间?从一片空白的衬底开始,到最后切成一颗颗芯片,通常需要 2到4周 的时间。这其中外延生长虽然只有几小时,但加上后续几十道光刻、镀膜、清洗和测试工序,周期相当长。

外延生长层的厚度如何影响LED的颜色?其实主要不是靠厚度,而是靠材料配比。在多量子阱中,铟(In)的含量 越高,发出的光波长越长(越偏红);铓含量越低,波长越短(越偏蓝)。厚度的精确控制主要是为了保证量子效应的发生。

为什么LED芯片制造过程中会产生“边缘效应”?在光刻或刻蚀时,晶圆边缘的化学反应速度往往和中心不一样,导致边缘的芯片性能(如波长、电压)与中心有偏差。这通常通过优化反应腔气流设计和增加边缘补偿环来解决。

倒装芯片(Flip Chip)工艺与正装芯片有何不同?正装芯片电极在上面,会遮挡一部分光,且热量要穿过蓝宝石衬底才能散发。倒装芯片把芯片“翻过来”趴在支架上,光直接从蓝宝石面发出(无遮挡),热量直接通过金属电极传导到底部。倒装工艺更难,但更适合大功率应用。

工艺精度决定光明的品质

LED晶片的生产,是一场在微观世界里的宏大工程。从MOCVD炉内的气体反应,到光刻机下的纳米雕琢,每一个环节的工艺精度,最终都转化为了那一束光的亮度、纯度和寿命。

作为行业观察者和从业者,我深知“稳定”二字在B端供应链中的份量。无论技术如何迭代,无论是追求极致性价比的SMD2835,还是追求高可靠性的陶瓷封装,严苛的生产工艺始终是高质量光源的基石。希望这篇文章能帮你从更深的技术维度,理解那颗小小的发光体。