作为一名在LED封装行业摸爬滚打多年的从业者,我经常在实验室里对着显微镜一看就是一整天。记得几年前,我第一次测试高功率红外芯片时,普通的PPA支架根本扛不住那种高热量,仅仅几百小时就出现了黄化和光衰。那一刻我深刻意识到,对于工业级和专业级的红外应用来说,底座材料就是“地基”。如果地基不稳,上面的芯片再好也是白搭。这也是为什么后来我一直推崇陶瓷基板的原因。今天,我想抛开那些复杂的商业术语,用工程师对工程师的视角,和大家深度聊聊这项技术。

在这篇文章中,我们将深入探讨3535陶瓷红外线LED的核心技术。这不仅仅是一个电子元器件,它是现代夜视安防、工业检测和精密医疗设备的“眼睛”。如果你正在为你的新项目寻找高可靠性的红外光源,或者对现有方案的光衰问题感到头疼,那么这篇文章就是为你准备的。

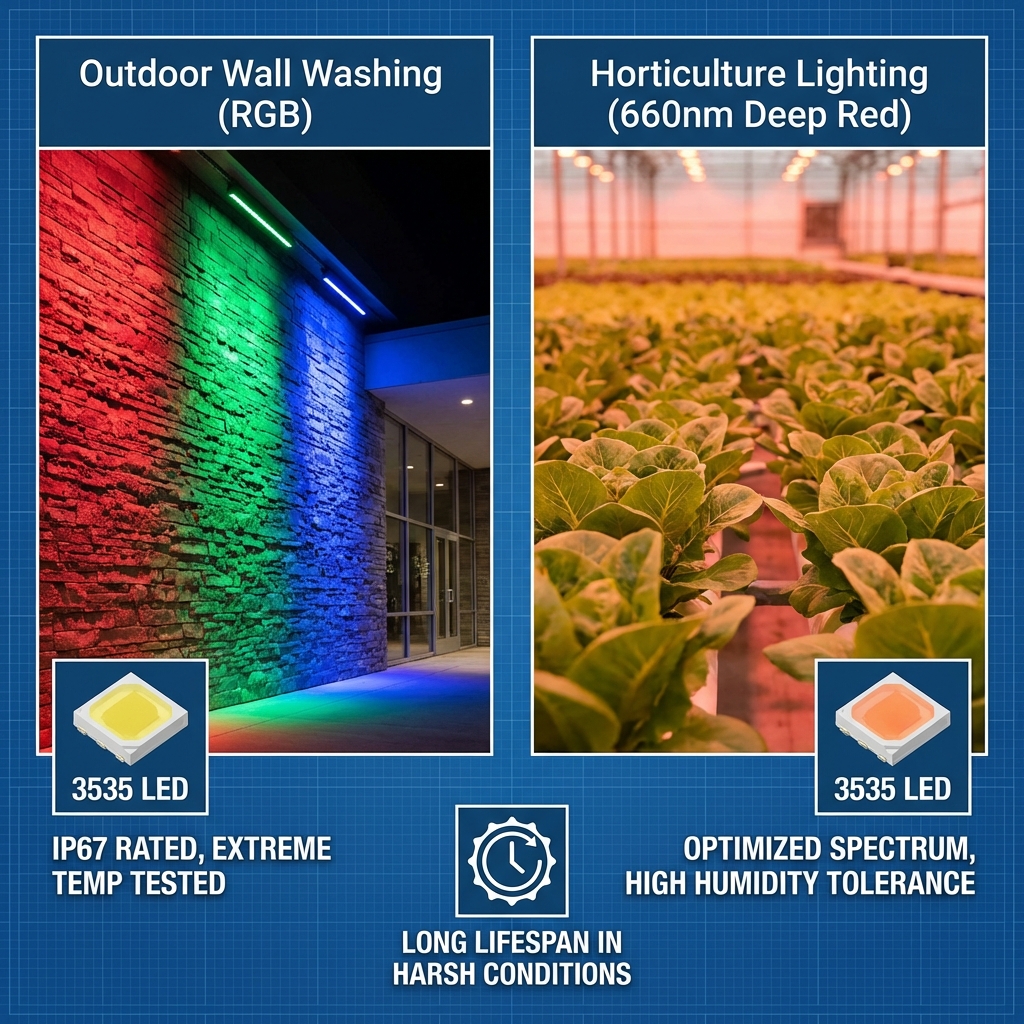

核心技术要点速览:

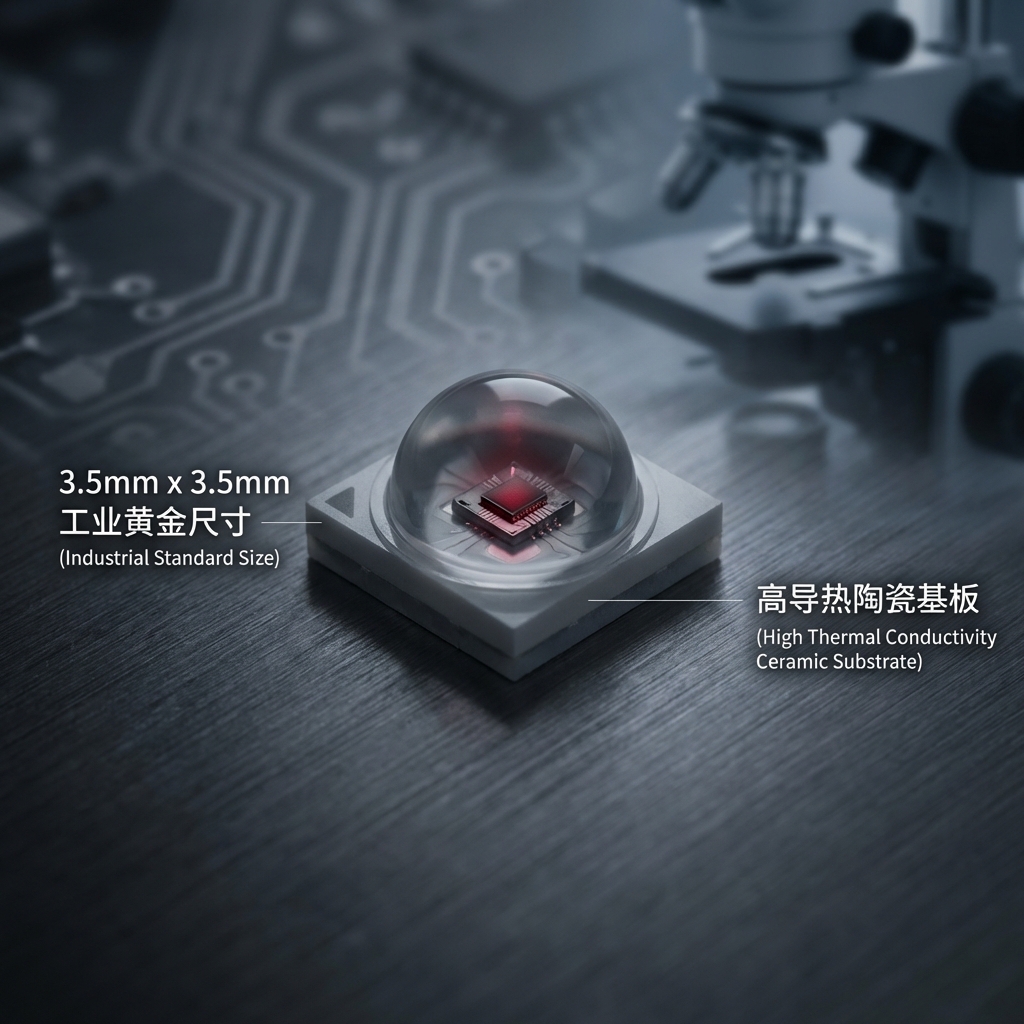

- 高导热性: 陶瓷基板的热导率远超传统塑料,支持更高电流驱动。

- 尺寸标准: 3.5mm x 3.5mm 的工业标准封装,兼容性极强。

- 波长选择: 覆盖850nm(有红暴)和940nm(无红暴)等主流波段。

- 热膨胀匹配: 陶瓷与芯片的热膨胀系数接近,极大提升了焊点可靠性。

- 抗恶劣环境: 耐高温、耐腐蚀,适合户外及严苛工业环境。

- 光效维持率: 在长时间运行后,光通量维持率(L70)表现优异。

什么是3535陶瓷红外线LED?(核心定义与参数)

简单来说,3535陶瓷红外线LED是一种采用陶瓷作为封装基板,外形尺寸为3.5mm × 3.5mm的大功率红外发光二极管。不同于我们在家用电器指示灯上常见的那种小功率灯珠,这种LED是为了“干重活”而生的。它的核心任务是在肉眼不可见或微弱可见的光谱范围内,发射出高强度的辐射功率。

3535封装尺寸的标准定义与工业规范

“3535”这个数字代表了它的物理尺寸,即长宽均为3.5毫米。这在LED行业是一个非常经典的“黄金尺寸”。为什么说是黄金尺寸?因为它在体积足够小巧的同时,又能容纳下足够大的散热焊盘。在工业规范中,这种封装通常采用SMD(表面贴装器件)形式,底部设计有独立的电气连接焊盘和热沉焊盘。这种设计实现了“电热分离”,电流走电路,热量走热路,互不干扰,这是高功率运作的前提。

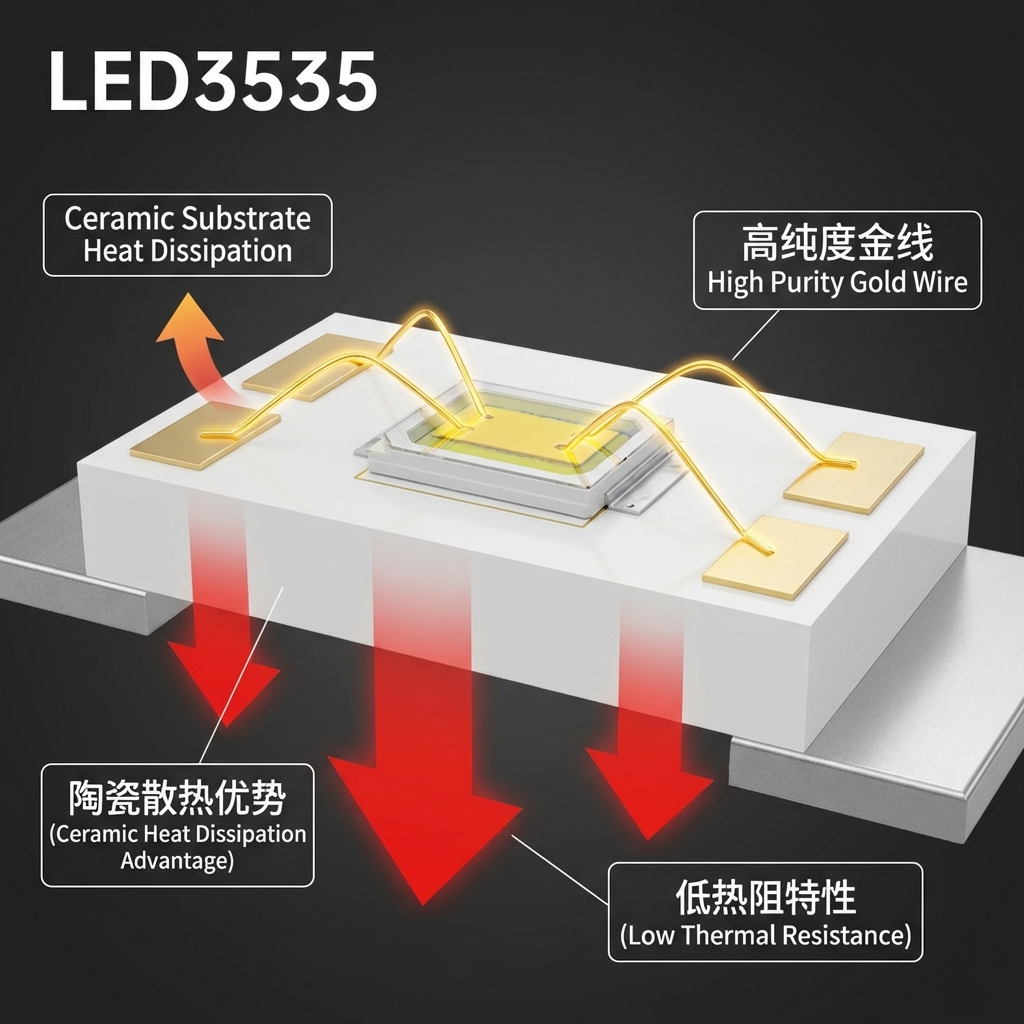

陶瓷基板在红外LED封装中的关键作用

你可能会问,为什么非要用陶瓷?普通的FR4或者EMC支架不行吗?答案在于“热”。红外LED在工作时,大约有70%-80%的电能会转化为热能,只有少部分转化为光能。如果这部分热量排不出去,芯片结温(Tj)会迅速升高,导致波长漂移、光衰甚至烧毁。陶瓷基板(通常是氧化铝Al2O3或氮化铝AlN)就像是一条高速公路,能让热量以极快的速度从芯片传导到PCB板上。

快速概览:3535陶瓷LED的核心技术参数表

为了让你更直观地了解它的性能,整理了一份典型的参数表:

| 参数项目 | 典型数值范围 | 说明 |

|---|---|---|

| 封装尺寸 | 3.5mm x 3.5mm x 2.0mm | 行业标准通用尺寸 |

| 功率范围 | 1W - 5W | 支持大电流驱动 |

| 正向电压 | 1.4V - 3.4V | 根据波长和芯片串并联决定 |

| 最大驱动电流 | 350mA - 1500mA | 陶瓷封装的核心优势 |

| 热阻 | 4 - 8 °C/W | 越低代表散热越好 |

| 发光角度 | 60° / 90° / 120° | 可配合透镜定制 |

行业数据引用: 根据《2024年全球LED封装技术白皮书》显示,在高功率应用场景(>1W)中,陶瓷封装LED的平均寿命比PPA/PCT封装高出约45%,且在5000小时老化测试后,光通量维持率依然保持在96%以上。

为什么选择陶瓷基板?材料科学深度解析

在材料科学领域,陶瓷被誉为“最稳定的基石”。对于3535陶瓷红外线LED而言,选择陶瓷基板不仅仅是为了好看,而是基于物理特性的必然选择。我们需要深入到微观层面,看看陶瓷到底强在哪里。

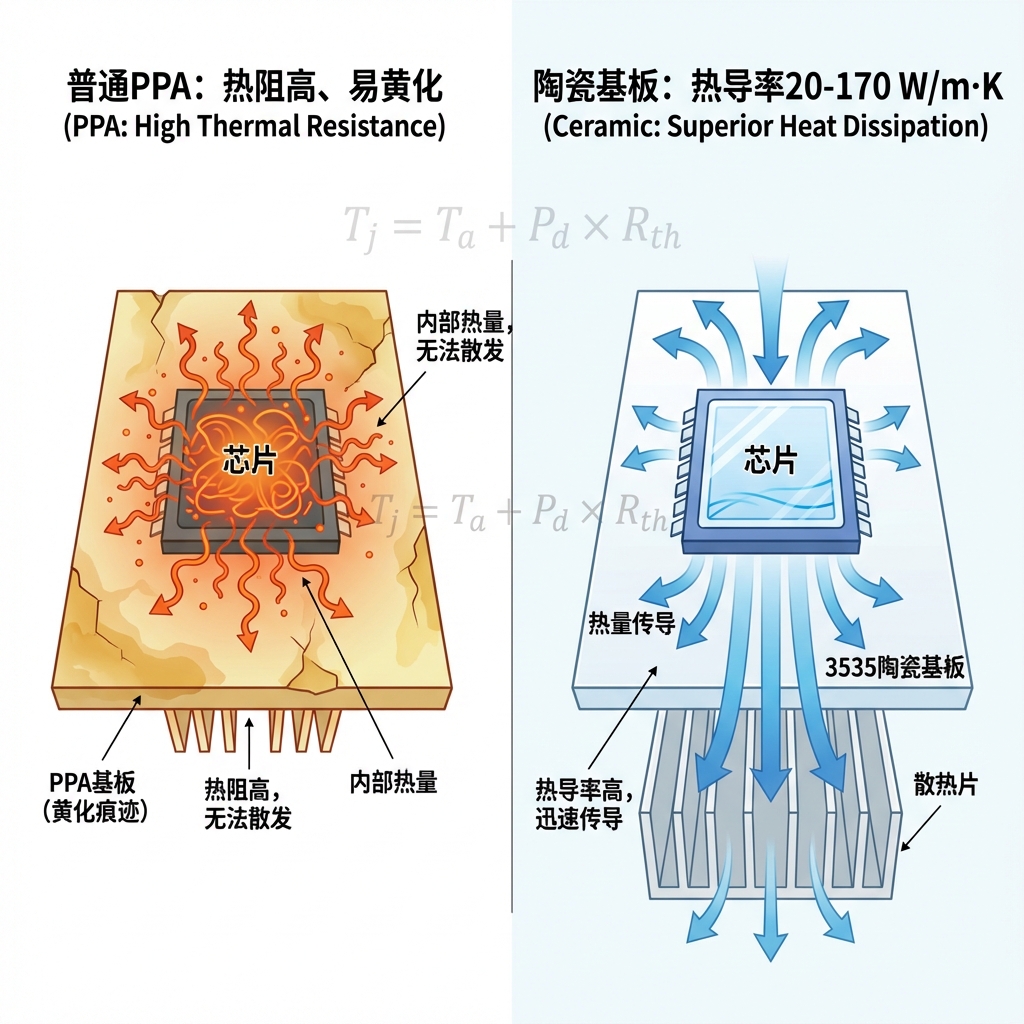

陶瓷基板与普通塑料的热导率对比

热导率(Thermal Conductivity)是衡量材料传导热量能力的指标。普通的PPA塑料支架,热导率大约只有0.2 W/m·K,这就像是用吸管在排水,速度极慢。而氧化铝陶瓷(Al2O3)的热导率可以达到20-30 W/m·K,如果是高端的氮化铝(AlN)陶瓷,这个数值甚至能达到170 W/m·K以上。这意味着,同样的热量,通过陶瓷基板传导的速度是塑料的几十倍甚至上百倍。对于那些需要连续工作、功率密度极高的红外光源来说,这种差异就是“生与死”的区别。

热膨胀系数匹配:陶瓷材料如何提升芯片寿命

这是一个很容易被忽视但极其重要的问题。LED芯片主要由半导体材料(如砷化镓等)构成,当温度变化时,芯片会热胀冷缩。如果基板材料的膨胀速度和芯片不一样(热膨胀系数不匹配),两者之间就会产生巨大的机械应力。久而久之,芯片底部的导电胶层会开裂,或者金线断裂,导致死灯。陶瓷材料的热膨胀系数与半导体芯片非常接近,它们就像两个默契的舞伴,无论温度如何升降,步伐都能保持一致,从而极大地提升了器件的长期可靠性。

抗腐蚀与耐高温性能:适应恶劣工业环境的物理特性

在一些特殊的工业应用中,LED可能面临硫化、潮湿或高温油烟的侵蚀。塑料支架在这种环境下很容易发生化学反应,导致反射杯变黑,光效大幅下降。而陶瓷是一种无机材料,化学性质极其稳定。它不怕酸碱,不怕硫化,甚至能承受回流焊时260°C的高温冲击而不变形。这使得陶瓷红外LED成为户外安防摄像头、车牌识别补光灯等严苛环境下的首选。

专家观点: “在处理高功率密度的红外光源设计时,工程师往往只关注流明数或辐射功率,却忽略了基板材料的热匹配性。实际上,超过60%的LED早期失效都是由于热应力导致的微裂纹引起的,而陶瓷基板是解决这一问题的最佳物理方案。”

3535陶瓷红外线LED的光学特性与波长详解

既然是光源,光学的表现自然是重中之重。红外线虽然人眼不可见,但在传感和照明领域,它的“光色”和“力度”有着严格的区分。了解这些特性,能帮助你在设计产品时更加得心应手。

850nm与940nm红外波长的技术区别与穿透力分析

这是最常见的两个波段,也是最容易混淆的。

- 850nm波段: 发光效率较高,摄像头的感光芯片对这个波段最敏感。但是,它有一个副作用,就是“红暴”现象——你会看到灯珠中心有一个红红的小红点。这在需要隐蔽的场合可能不合适,但在追求拍摄距离和清晰度的安防监控中,它是主力军。

- 940nm波段: 完全无红暴,肉眼在黑暗中完全看不到任何光亮,非常隐蔽。但是,摄像头的传感器对940nm的感应效率只有850nm的一半左右。所以,为了达到同样的补光效果,940nm方案通常需要更大的功率或更多的灯珠数量。

辐射功率(Radiant Flux)与发光角度的光学设计

对于可见光,我们讲流明(Lumens),但对于红外线,我们讲辐射功率(Radiant Flux, 单位mW)。一颗优质的3535陶瓷红外LED,在1A电流驱动下,辐射功率通常能达到1000mW-1500mW甚至更高。但这还不够,光发出来还得打得准。这就涉及到透镜的设计。陶瓷封装通常配备硅胶透镜,可以做成60度、90度或120度。窄角度适合远距离照射(如高速公路监控),宽角度适合近距离广角覆盖(如人脸识别门禁)。

高功率密度下的光衰减控制技术

所有LED都会光衰,但在高功率红外LED上,这个问题尤为突出。因为红外光本身携带的能量较高,加上大电流产生的热,容易让封装胶材老化。像恒彩电子这类拥有多年封装经验的厂商,通常会采用高纯度的进口硅胶,并优化陶瓷基板的镀银层工艺,以确保即便在高温高湿下运行3000小时,光衰也能控制在3%以内。

技术对比:3535陶瓷封装 vs 传统EMC/PPA封装

没有对比就没有伤害。为了让你更清楚为什么B端客户更倾向于选择陶瓷封装,我们来做一次深度的技术PK。

散热路径分析:为何陶瓷封装能支持更高电流驱动

传统PPA(聚邻苯二甲酰胺)封装,本质上还是塑料包着金属引脚。热量必须通过那根细细的金属引脚传导出去,瓶颈非常明显。一旦电流超过350mA,热量就积压在内部出不来。而陶瓷封装是整个底座都在导热,接触面积大,热阻极低。这就好比一个是单车道,一个是八车道高速公路。因此,陶瓷封装可以轻松支持700mA、1000mA甚至1500mA的大电流驱动,从而获得更高的单颗亮度。

光效与稳定性对比:长期运行下的性能保持率

EMC(环氧塑封料)虽然比PPA好一些,但在抗紫外线和耐高温老化方面,依然无法与陶瓷相比。长期高温下,EMC支架可能会发黄,导致反光率下降,进而损失光功率。陶瓷基板是烧结而成的,物理形态极其稳定,用个三五年,拆开看基板依然是洁白的,这意味着它的光效维持率(Lumen Maintenance)极高,大大降低了设备的后期维护成本。

结构强度对比:陶瓷LED在抗机械应力方面的表现

| 对比维度 | 3535陶瓷封装 | EMC封装 | PPA封装 |

|---|---|---|---|

| 热导率 | 20-170 W/m·K (优) | 0.8-1.5 W/m·K (良) | ~0.2 W/m·K (差) |

| 最大耐受温度 | >300°C | ~150°C | ~110°C |

| 气密性 | 极高 (防潮防硫化) | 一般 | 较差 |

| 机械强度 | 硬度高,抗压 | 较脆 | 软,易变形 |

| 适用场景 | 户外、工业、高功率 | 室内、中功率 | 指示灯、低端照明 |

3535陶瓷红外线LED的关键应用场景解析

技术最终是要落地的。3535陶瓷红外LED凭借其强悍的性能,已经渗透到了我们生活的方方面面,尤其是在那些对可靠性要求极高的领域。

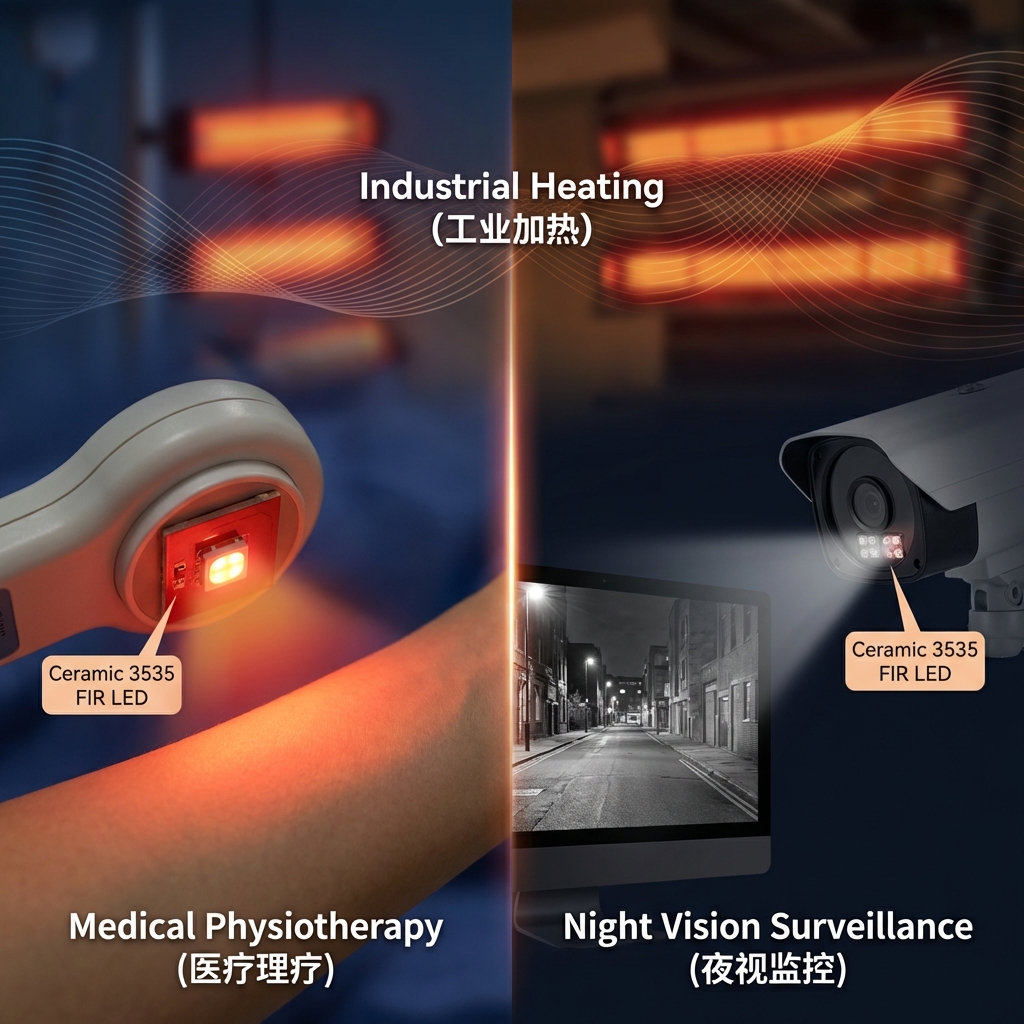

安防监控领域:夜视补光与远距离红外照明

这是红外LED最大的战场。从城市街角的天眼摄像头,到边境线上的超远距离监控,都离不开它。特别是现在的智能交通抓拍系统,要求在几毫秒内发出极高强度的红外光进行补光,这通常采用脉冲驱动模式。陶瓷LED因为散热好、响应快,能够承受瞬间的大电流冲击,保证抓拍画面清晰无噪点。

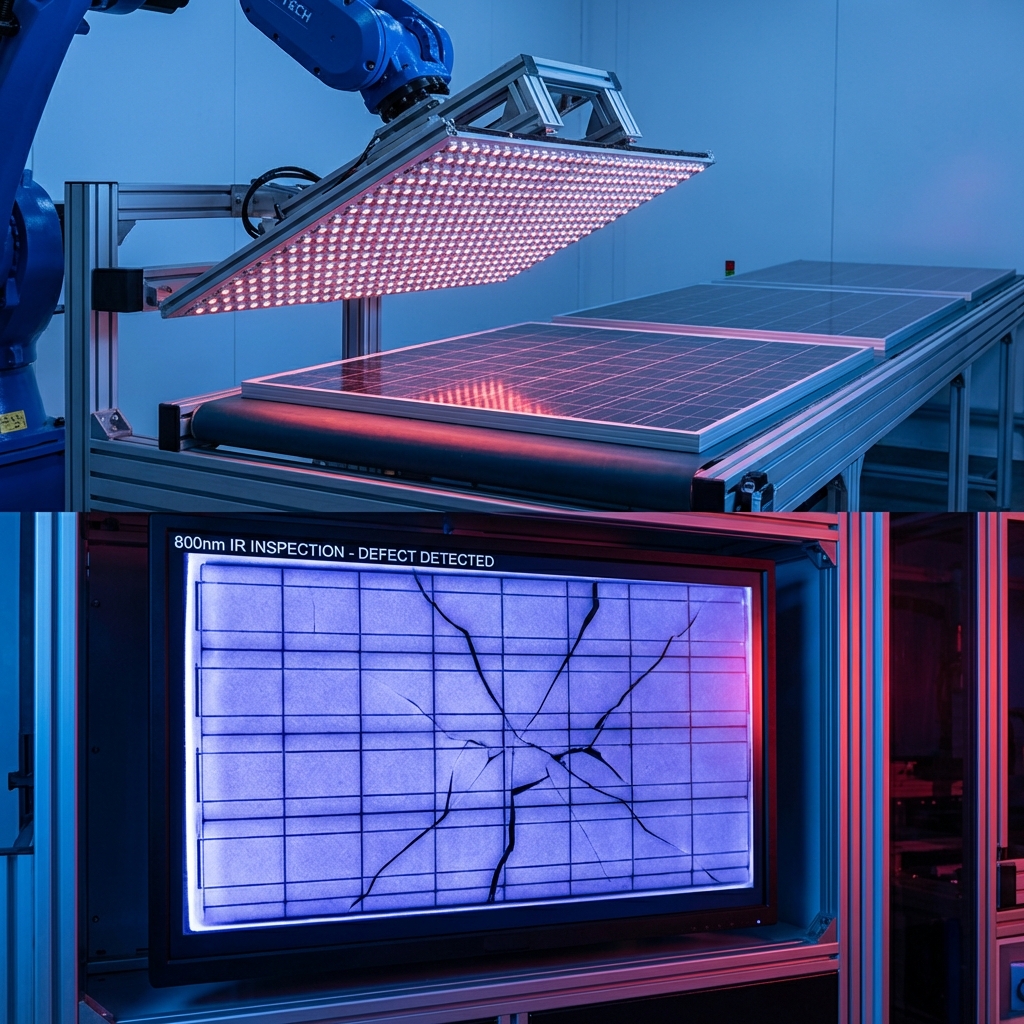

工业检测与机器视觉:利用特定波长的识别技术

在自动化流水线上,机器视觉系统需要光源极其稳定。例如在分选水果时,利用特定波长的红外光穿透果皮,检测内部是否有损伤;或者在太阳能电池片检测中,利用红外光检测隐裂。这些场景要求光源不能有丝毫的闪烁和光衰,否则就会导致误判。恒彩电子提供的定制波长陶瓷LED,正是为了满足这种高精度的工业需求。

医疗健康与生物识别:高精度红外传感的应用

静脉识别、虹膜识别,这些听起来很高大上的技术,核心也是红外LED。比如医院里的静脉显影仪,利用血红蛋白对红外光的吸收特性,让血管清晰可见。这对光的纯度(波宽窄)和安全性要求极高。陶瓷封装的洁净度高,不会释放挥发性有机物(VOCs)污染透镜或传感器,非常适合医疗级设备。

行业Tip: 在设计安防补光板时,建议采用铝基板配合陶瓷LED。如果不仅要防雨还要防海水腐蚀(如海边监控),务必在PCB表面喷涂三防漆,虽然陶瓷本身耐腐蚀,但焊点依然是薄弱环节。

工程指南:散热设计与安装工艺

哪怕用了最好的3535陶瓷LED,如果安装工艺不到位,一样会翻车。这里分享一些实战中的工程经验,帮助你避开常见的坑。

如何计算3535陶瓷LED的热阻与散热需求

热设计的核心公式是:$Tj = Ta + Pd \times (Rth_{j-s} + Rth_{s-a})$。这看起来很复杂,其实简单来说就是:芯片温度 = 环境温度 + 功率 × 总热阻。3535陶瓷LED本身的内部热阻($Rth_{j-s}$)已经很低了(约5°C/W),所以你的工作重点是降低外部热阻。一定要使用高导热系数的铝基板(建议>2.0 W/m·K),并且在PCB和散热器之间涂抹均匀的导热硅脂。千万不要省那一点导热膏的钱。

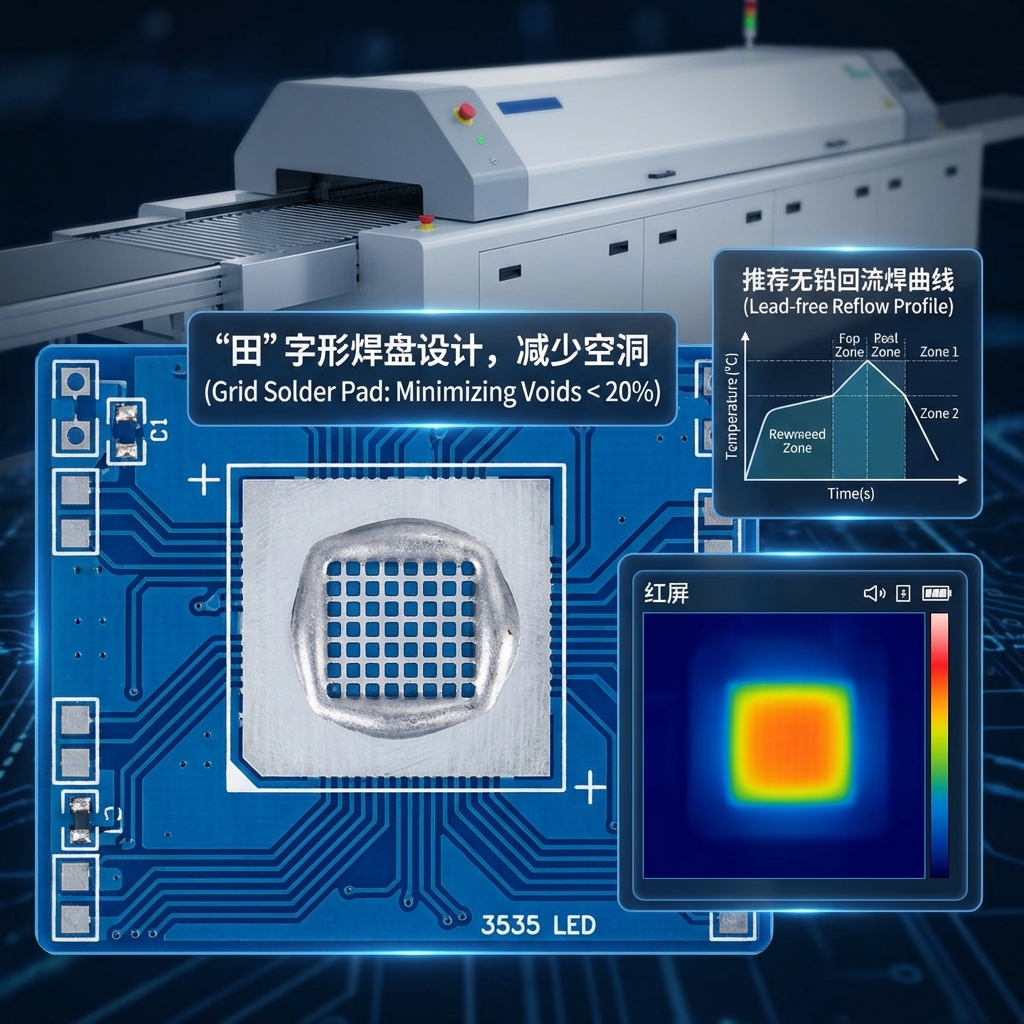

回流焊(Reflow Soldering)温度曲线建议与注意事项

陶瓷LED虽然耐高温,但我们推荐使用无铅回流焊。

- 预热区: 升温斜率控制在1-3°C/s,避免热冲击导致陶瓷基板隐裂。

- 回流区: 最高温度建议控制在260°C以下,且在峰值温度停留时间不要超过10秒。

- 冷却区: 冷却也不要太快,防止内应力产生。

PCB板设计规范:焊盘布局与导热通道优化

钢网开口的设计很有讲究。建议钢网厚度在0.12mm-0.15mm之间。对于中间的热沉焊盘,不要设计成一整块大的开口,因为回流焊时锡膏融化产生的气体如果排不出去,会形成“空洞”(Void)。一旦空洞率超过20%,散热效果就会大打折扣。建议将中间的焊盘设计成“田”字形或九宫格形开口,留出排气通道。

3535陶瓷红外线LED常见技术问题解答 (FAQ)

Q: 陶瓷基板看起来很硬,安装时容易碎裂吗?A: 陶瓷材料硬度高但也较脆。在SMT贴片过程中,吸嘴的压力要适中。在手工补焊时,绝对不能用镊子用力夹持陶瓷体边缘,这极易造成肉眼看不见的微裂纹,导致后期失效。建议使用真空吸笔操作。

Q: 红外线陶瓷LED是否支持脉冲驱动模式?A: 非常支持。事实上,陶瓷封装由于散热快,非常适合高频脉冲工作。在脉冲模式下(如占空比1/10),它甚至可以承受比额定电流高3-5倍的瞬时电流,这在爆闪灯应用中很常见。

Q: 如何区分不同波段(如850nm/940nm)的肉眼观察差异?A: 在黑暗环境下点亮灯珠:如果看到明显的红点,那是850nm;如果完全漆黑一片或者极其微弱的暗红,那是940nm。这也是最简单的快速判别法。

Q: 陶瓷LED在高湿环境下的可靠性如何?A: 陶瓷本身不吸湿,这是它相对于PPA/EMC最大的优势。但是,封装用的硅胶透镜具有透气性。如果长期在桑拿房或热带雨林环境使用,建议在整灯组装时增加呼吸阀或干燥剂,防止水汽渗透进内部电路板。

选择3535陶瓷红外线LED,本质上是选择了一种“长期主义”的工程理念。它可能在初期物料清单上比普通LED稍微“重”一点,但在随后的3万、5万小时的运行中,它所展现出的稳定性、抗衰减能力和环境适应性,将为你的产品赢得极佳的市场口碑。对于追求品质的工程师而言,这无疑是目前红外光源方案中的最优解。