RGB灯珠控制电路设计是指通过电子电路精确调节红(Red)、绿(Green)、蓝(Blue)三基色LED芯片的电流或电压,利用PWM(脉宽调制)等技术实现色彩混合与亮度控制的工程过程。一个优秀的设计不仅能实现1600万种色彩的平滑切换,更是确保灯珠寿命、防止色偏和解决散热问题的核心所在。

记得在去年行业里那个大型户外景观亮化项目中,我亲眼目睹了一款因电路设计缺陷导致的大规模“掉色”事故。那天晚上,原本应该呈现暖金色的建筑立面,因为电流分配不均,变成了一片惨淡的青黄色。这不仅是由于灯珠本身的问题,更是控制电路未能处理好长距离传输压降的结果。作为在LED行业摸爬滚打多年的从业者,我深知:灯珠是肉体,电路才是灵魂。

为了帮助大家避开这些“坑”,我总结了以下几个关于RGB控制电路设计的核心要点:

- 精确的限流设计:保护LED不被过大电流烧毁,这是底线。

- PWM频率选择:频率过低会导致人眼察觉频闪,摄像机拍摄出现波纹。

- 驱动IC匹配:恒流驱动比恒压驱动更能保证色彩的一致性。

- 散热路径规划:电路板(PCB)的铜箔厚度和过孔设计直接影响灯珠寿命。

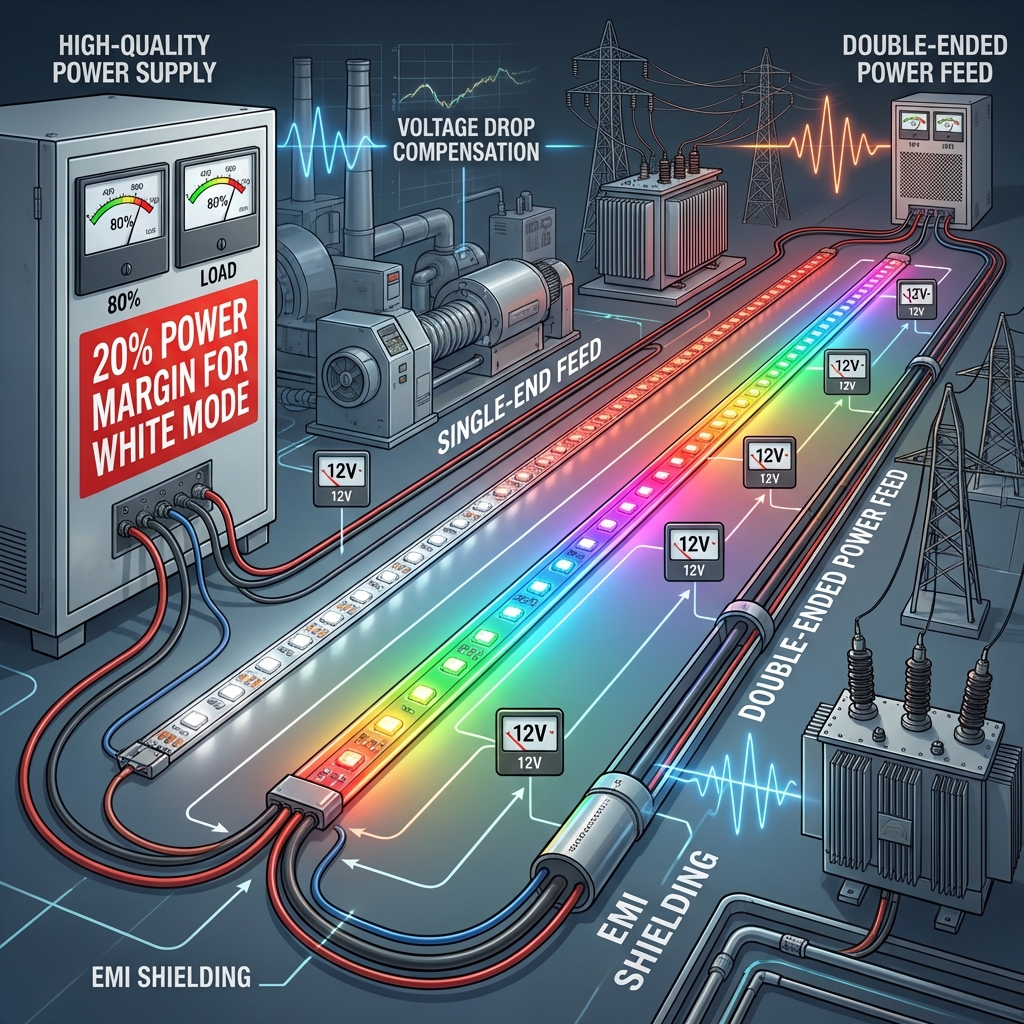

- 电源余量:设计时必须预留至少20%的功率余量以应对全亮白光模式。

- 信号抗干扰:在复杂电磁环境下,数据信号线的走线至关重要。

为什么RGB灯珠控制电路设计是产品成败的关键?

电路设计如何直接影响灯珠寿命与色彩一致性

很多初级工程师认为,RGB灯珠只要“亮了”就算成功。其实不然。LED对电流非常敏感,哪怕是微小的电流波动,都会导致亮度和波长的非线性变化。如果你的电路无法提供稳定的恒定电流,红光可能先变暗,而蓝光依然刺眼,导致原本设定的混合色完全跑偏。

更重要的是热量。电流波动会产生额外的热损耗。如果电路板设计时没有考虑到热量的快速导出,PN结温度一旦超过极限,光衰就会呈指数级加速。

市场数据显示,超过 65% 的 LED 灯具早期失效,并非源于灯珠本身的质量问题,而是由于驱动电路设计不当导致的过热或电压冲击。

常见的控制失效案例:闪烁、色偏与过热问题分析

你是否遇到过这种情况:当RGB灯调到低亮度时,灯光开始莫名其妙地抖动?这通常是因为控制电路的PWM分辨率不够,或者驱动芯片在低占空比下的响应速度跟不上。

另一个常见问题是“头尾色差”。在长条形的灯带设计中,如果铜箔太薄,电阻过大,会导致末端的电压低于首端。结果就是:供电端的灯珠是纯正的白光,而末端的灯珠因为蓝光(通常电压要求最高)驱动不足而发红。

什么是高效稳定的RGB控制电路?

一个高效的RGB控制电路,简单来说,就是一个“不知疲倦的精密配送员”。它不管输入电源如何波动,也不管环境温度如何变化,都能始终如一地将精确计量的电流输送到每一个颜色的芯片上。它具备快速的瞬态响应能力,且自身的功耗极低。

RGB灯珠控制电路的核心工作原理与架构

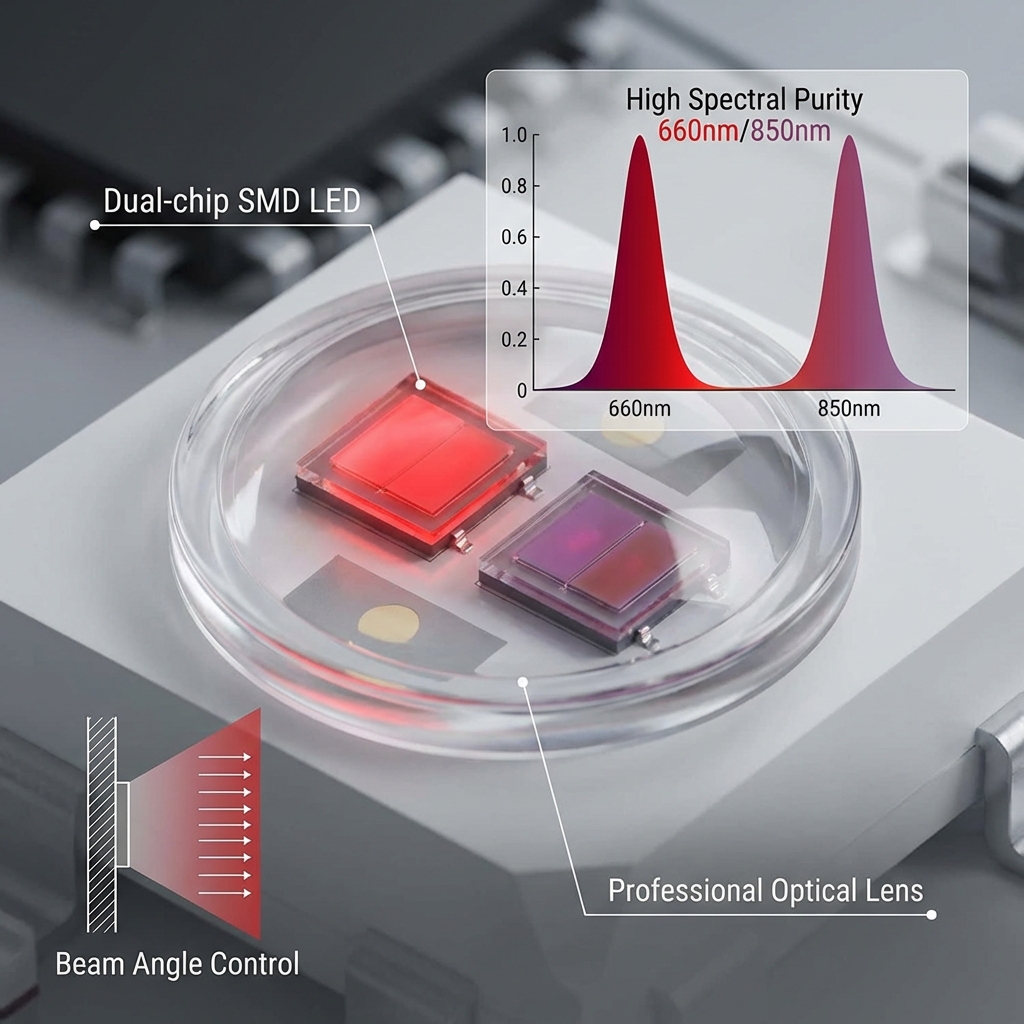

三基色混光原理:如何通过电流精确控制色彩

RGB灯珠本质上封装了三颗不同颜色的LED芯片。通过调节流过这三颗芯片的电流比例,我们可以合成出自然界中几乎所有的可见光。

例如,当我们让红色和绿色芯片全功率工作,而关闭蓝色芯片时,我们就能看到黄色。如果想要调节出“粉红色”,我们就需要红色全亮,蓝色全亮,而绿色只开启一点点。这种精细的配比,全靠电路来执行。

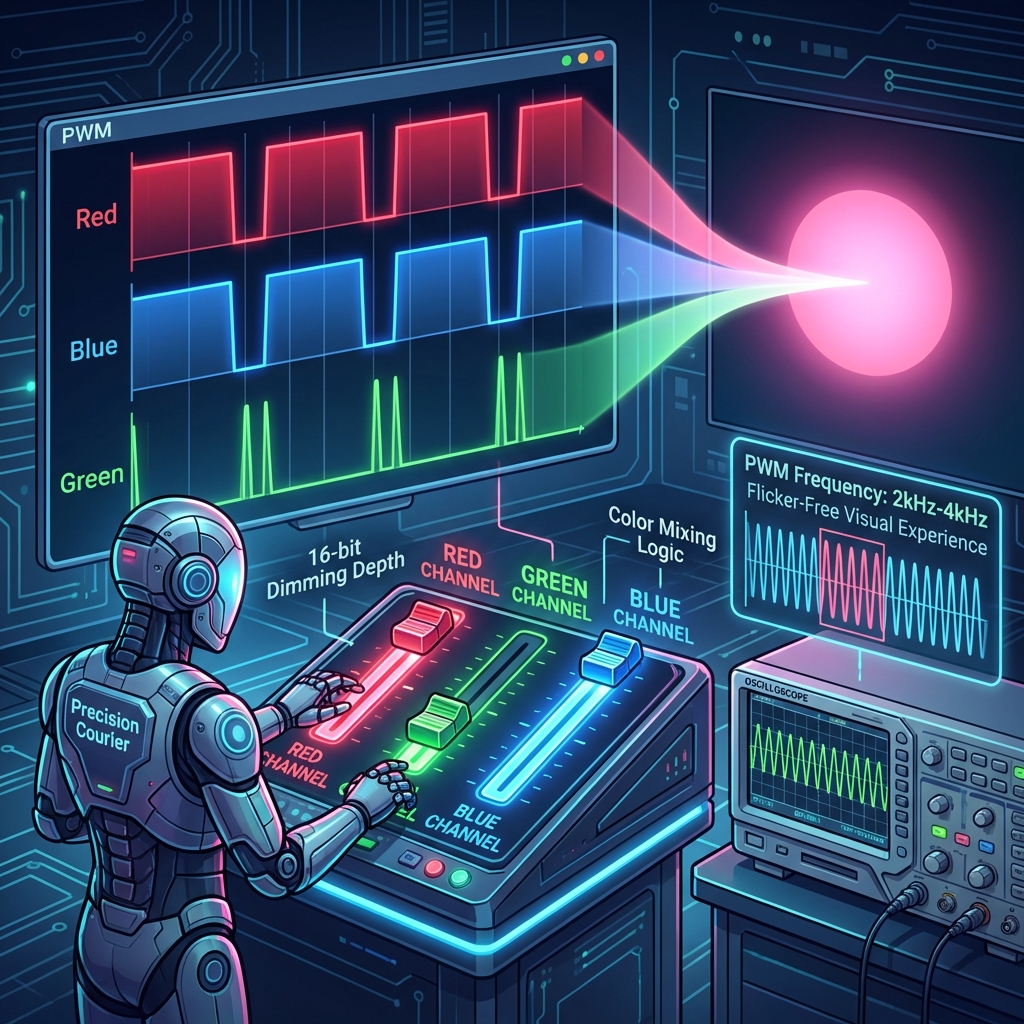

PWM调光技术详解:频率选择与占空比对视觉效果的影响

既然我们要调节亮度,为什么不用简单的滑动变阻器?因为改变电流大小会引起LED的色偏(波长漂移)。最好的办法是PWM(脉冲宽度调制)。

想象一下,你极其快速地开关灯。如果一秒钟开关1000次,人眼是看不出闪烁的,只会觉得灯变暗了。开的时间越长(占空比越大),灯越亮;关的时间越长,灯越暗。

在设计中,选择PWM频率是一门学问。频率太低(如200Hz),虽然人眼看不出,但手机拍照会有黑色条纹;频率太高,会增加驱动芯片的开关损耗,甚至产生电磁干扰(EMI)。通常,恒彩电子建议在高端商业照明中,PWM频率应设定在 2kHz 到 4kHz 以上。

如果你想深入了解具体的驱动机制,可以参考这篇5050RGB控制原理深度解析:从工作机制到驱动电路设计指南,里面有非常详尽的技术拆解。

共阴与共阳连接方式:电路拓扑结构的根本差异与选择

在拿到RGB灯珠规格书时,首先要看它是共阴极(Common Cathode)还是共阳极(Common Anode)。

- 共阳极:三个颜色的正极连在一起接电源正极,控制端接在负极。这是目前最主流的方案,因为很多N-MOS管驱动电路更便宜、更高效。

- 共阴极:三个颜色的负极连在一起接地,控制端接正极。这在某些特定的高精度控制芯片中会用到。

设计电路时选错这一项,整个PCB板就得重画。

关键元器件选型:驱动芯片与控制IC技术解析

恒流驱动 vs 恒压驱动:哪种更适合您的RGB灯珠方案?

这是B端客户问我最多的问题。我们来看一下对比:

| 特性 | 恒压驱动 (Constant Voltage) | 恒流驱动 (Constant Current) |

|---|---|---|

| 工作原理 | 输出电压固定(如12V),靠电阻限流 | 输出电流固定(如20mA),电压自动调节 |

| 成本 | 较低 | 较高 |

| 亮度一致性 | 一般(受电压降影响大) | 极佳(不受线路长短影响) |

| 适用场景 | 低端灯带、广告字 | 高端洗墙灯、显示屏、恒彩电子的高功率模组 |

| 寿命保护 | 较差 | 极好 |

对于追求品质的工程项目,我强烈建议使用恒流驱动。虽然成本略高,但它能确保每一颗RGB灯珠在3-5年后依然颜色均一。

主流RGB控制芯片品牌对比及其性能参数

在设计电路时,你可能需要用到专用的LED驱动芯片。目前市面上常见的有:

- 基础型(如WS2811/WS2812):内置控制IC,单线通讯,接线极其简单,非常适合消费类电子产品和DIY市场。

- 专业型(如TI, NXP, Macroblock):这些品牌的芯片支持高位深(16-bit)调光,具备开路/短路检测功能,常用于户外大屏和汽车尾灯。

- 国产高性价比:近年来国产芯片进步神速,在很多常规应用中足以替代进口品牌,大大降低了BOM成本。

MCU(微控制器)在复杂RGB灯光系统中的角色

如果你的系统不仅仅是亮灯,还需要配合音乐节奏律动,或者通过手机APP远程控制,那么单纯的驱动芯片就不够了,你需要一个“大脑”——MCU(如STM32或ESP32)。

MCU负责接收外部指令,计算出此刻RGB所需的PWM数值,然后发送给驱动芯片。在设计MCU电路时,要注意IO口的驱动能力。如果直接用MCU引脚去推灯珠,99%会烧坏MCU。

RGB灯珠电路设计实战:原理图与PCB布局要点

如何计算限流电阻与功率损耗

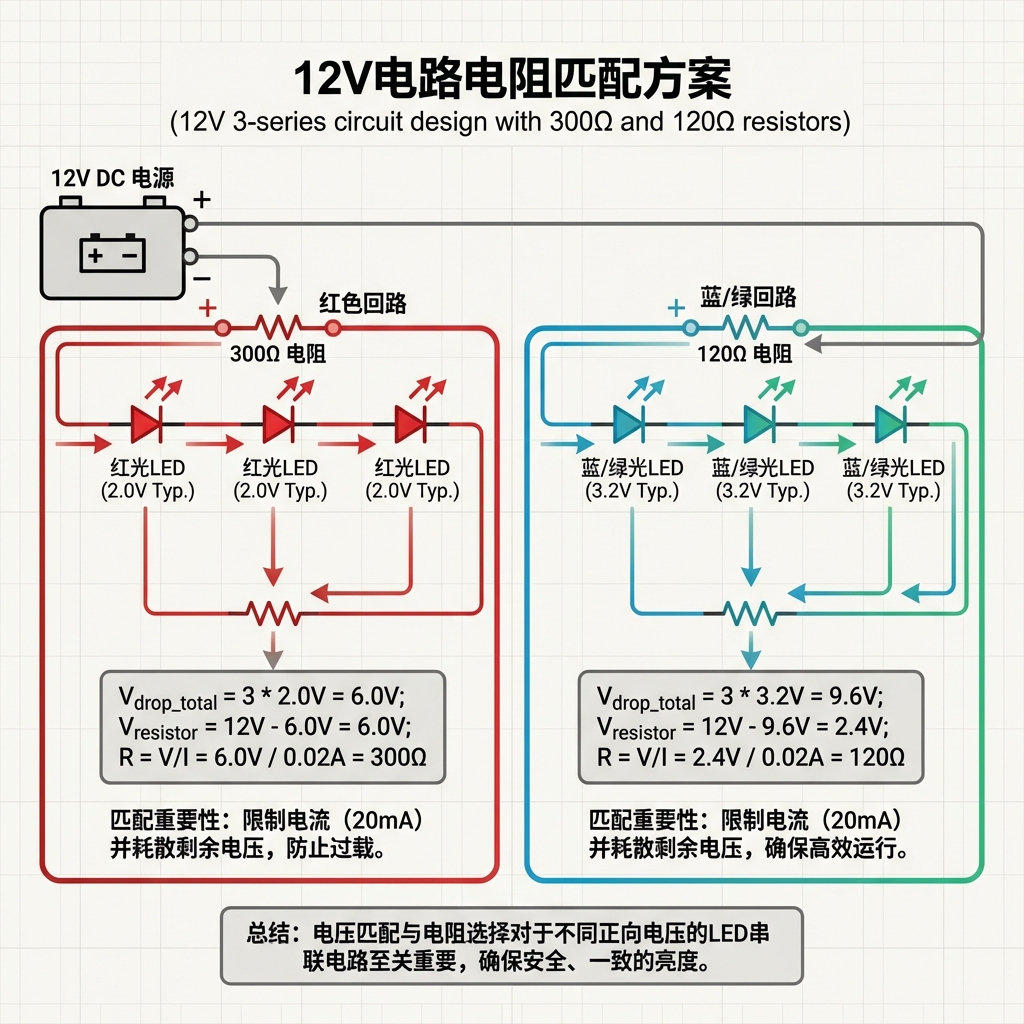

即便使用了驱动芯片,有时我们仍需串联电阻来分担电压热耗,尤其是在红色LED通路上(因为红色LED电压通常仅为2.0V-2.2V,远低于绿蓝的3.0V)。

行业经验公式: R = (Vcc - Vled - Vdriver) / I_target

- Vcc:电源电压

- Vled:灯珠导通电压(查规格书)

- Vdriver:驱动芯片压降

- I_target:目标电流

算完阻值,千万别忘了算功率(P = I²R)。我见过太多新手选了个0402的小电阻,结果通电几秒钟就冒烟了。

信号完整性设计:避免高频PWM信号干扰的走线技巧

在PCB布线时,PWM信号线就是干扰源。

- 走线要短:驱动芯片离灯珠越近越好。

- 地线要粗:大电流回路的地线必须足够宽,最好铺铜,以减少地弹噪声。

- 避开敏感区:PWM信号线不要从晶振、天线等敏感器件下面穿过。

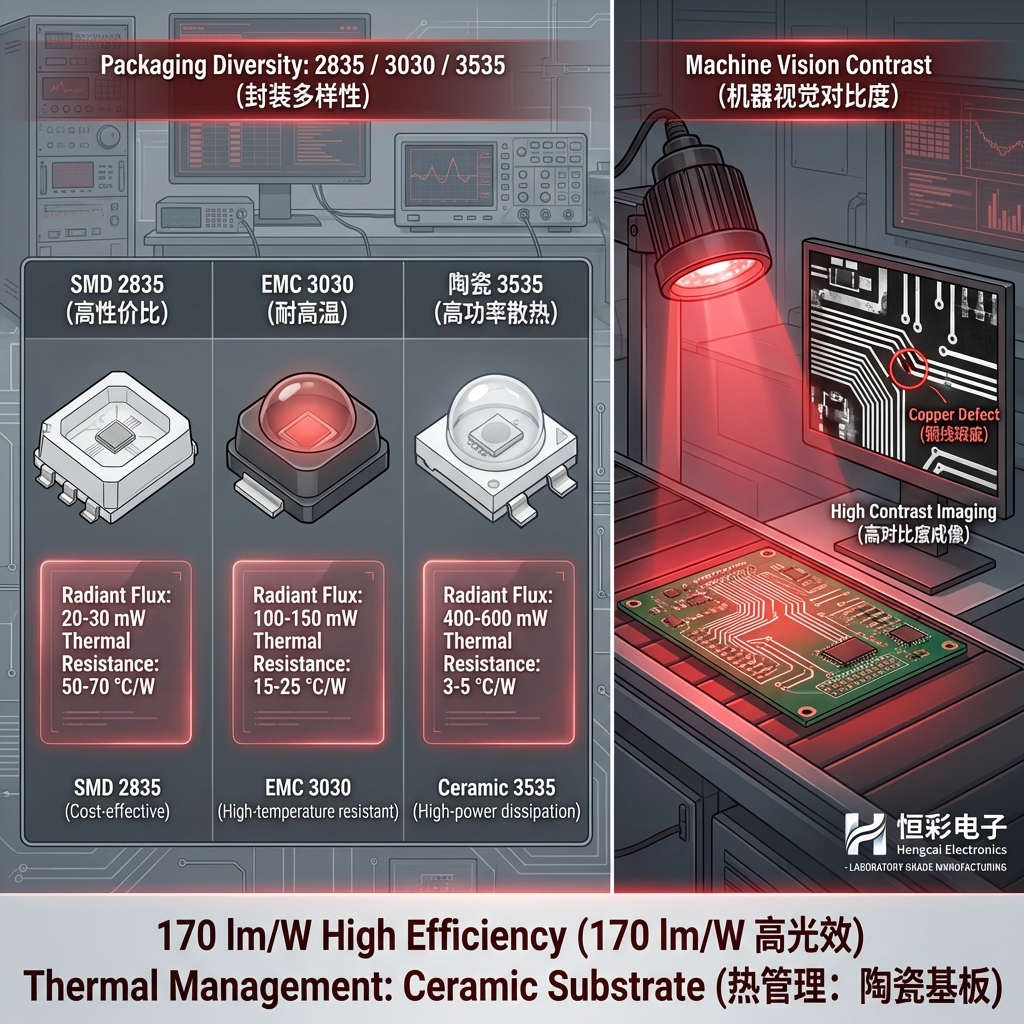

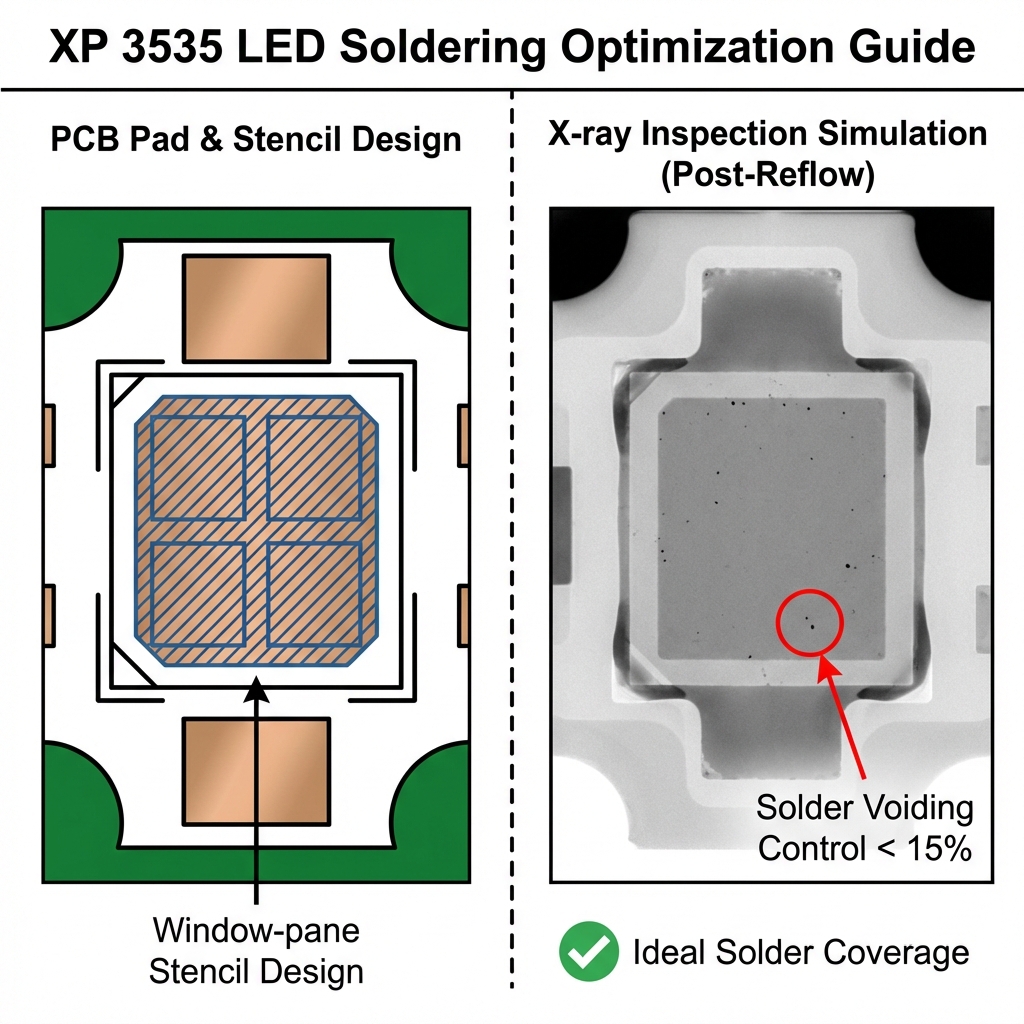

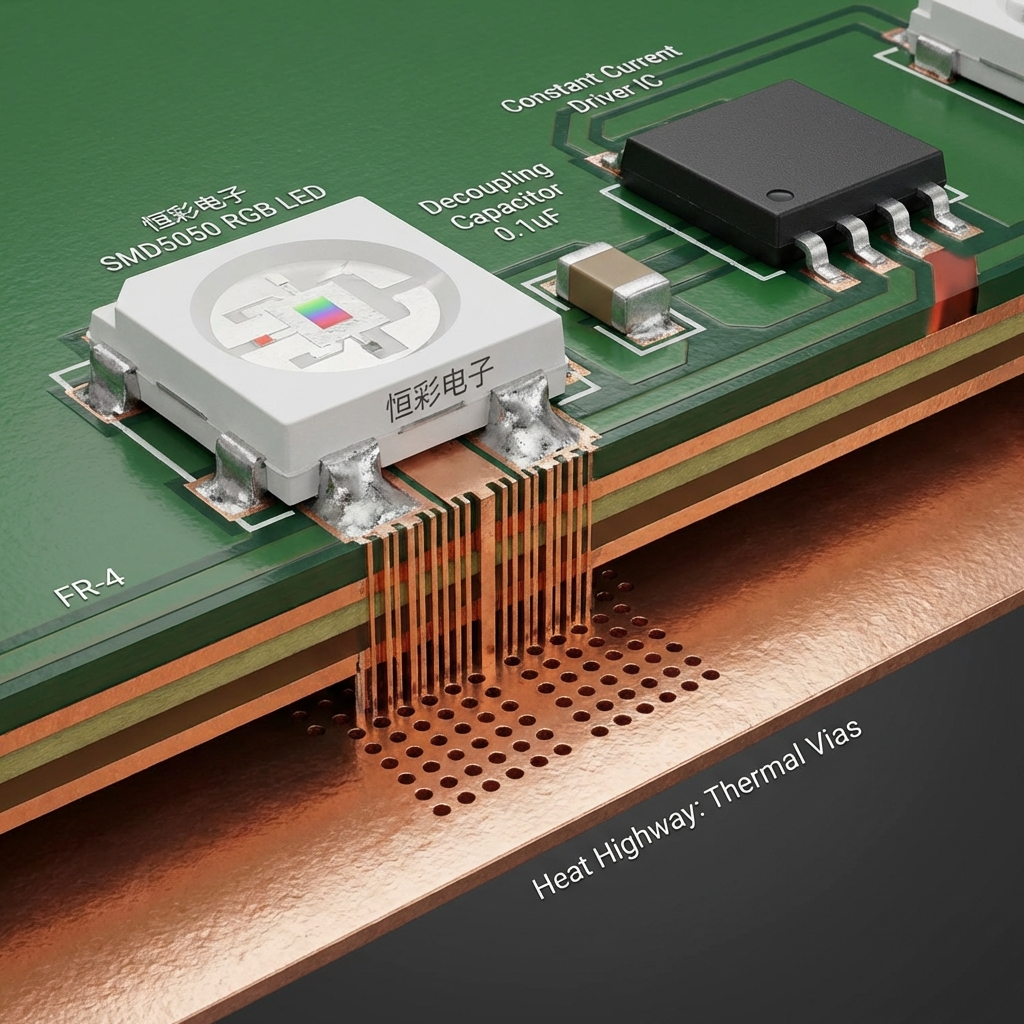

热管理设计:大功率RGB灯珠的散热焊盘与电路板布局

对于恒彩电子生产的大功率RGB系列(如3535或5050陶瓷基板),散热是重中之重。在PCB设计时,灯珠底部的散热焊盘(Thermal Pad)必须打上密集的过孔(Vias),直接导通到背面的大面积铺铜层。这就像给灯珠开了一条“散热高速公路”。

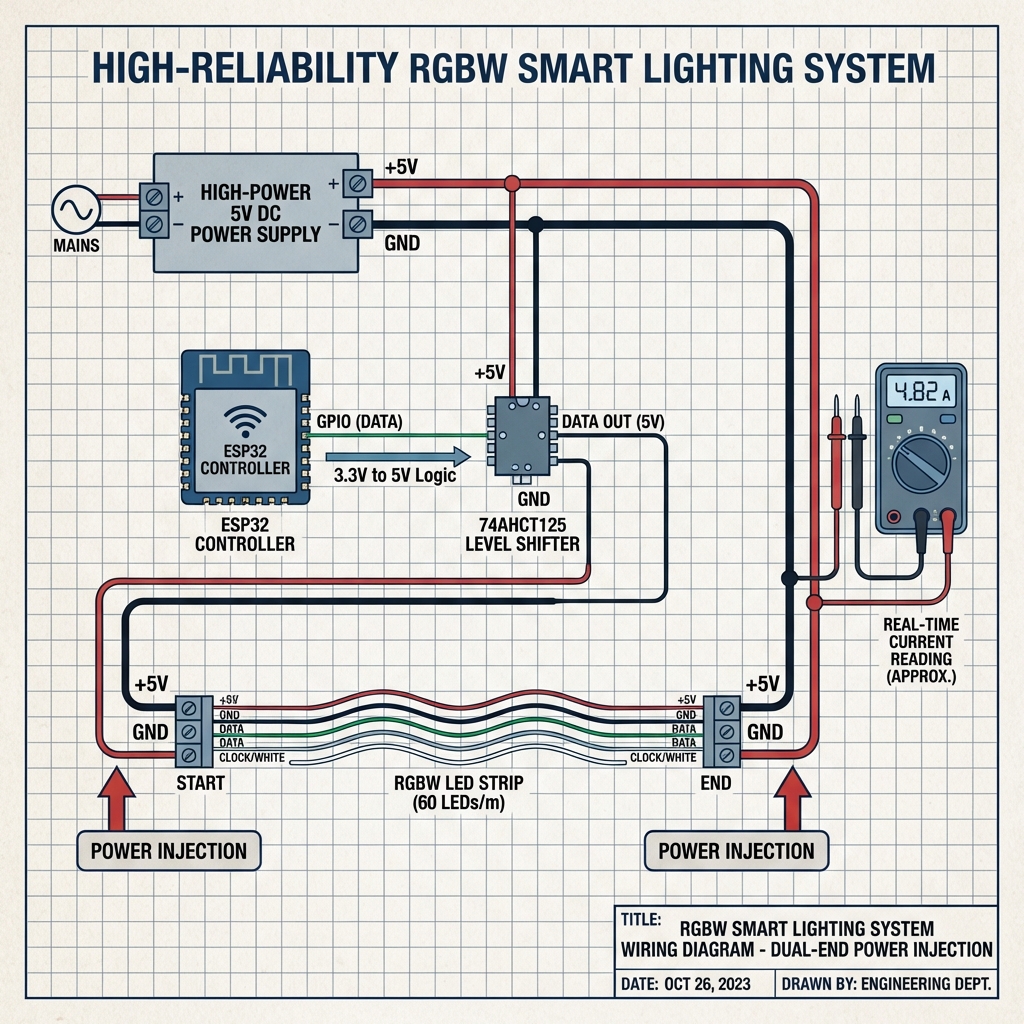

RGBW与RGB灯珠控制电路设计的差异化处理

RGBW灯珠的特殊性:独立白光通道的控制逻辑

传统的RGB混合出的白光,显色指数(CRI)通常较低,看着不舒服。RGBW灯珠增加了一颗独立的白光(White)芯片。这在电路设计上意味着你需要4个独立的控制通道。

四通道驱动电路的设计挑战与解决方案

很多通用的RGB控制器只有3路输出。要驱动RGBW,你可能需要选型专门的4通道驱动IC,或者使用两颗3通道IC来级联控制。软件算法上也需要调整:当需要白光时,是优先点亮W芯片,还是RGB混光补偿?这需要根据应用场景来写固件。

色彩校正:如何在电路层面平衡RGB与W通道的亮度

由于不同颜色的发光效率不同(绿光通常最亮),直接给相同的电流,混合出来的光往往偏绿。在电路设计阶段,我们可以通过调整各通道的反馈电阻(Rsense),硬件预设好电流配比(例如 R:G:B = 3:1:2),从而减轻软件校正的负担。

电源配电系统设计:确保RGB灯珠稳定运行的基础

电源功率预算:如何应对全亮模式下的峰值电流

千万不要按“平均亮度”选电源!RGB灯珠在显示白色(R+G+B全开)时,电流是单色的3倍。

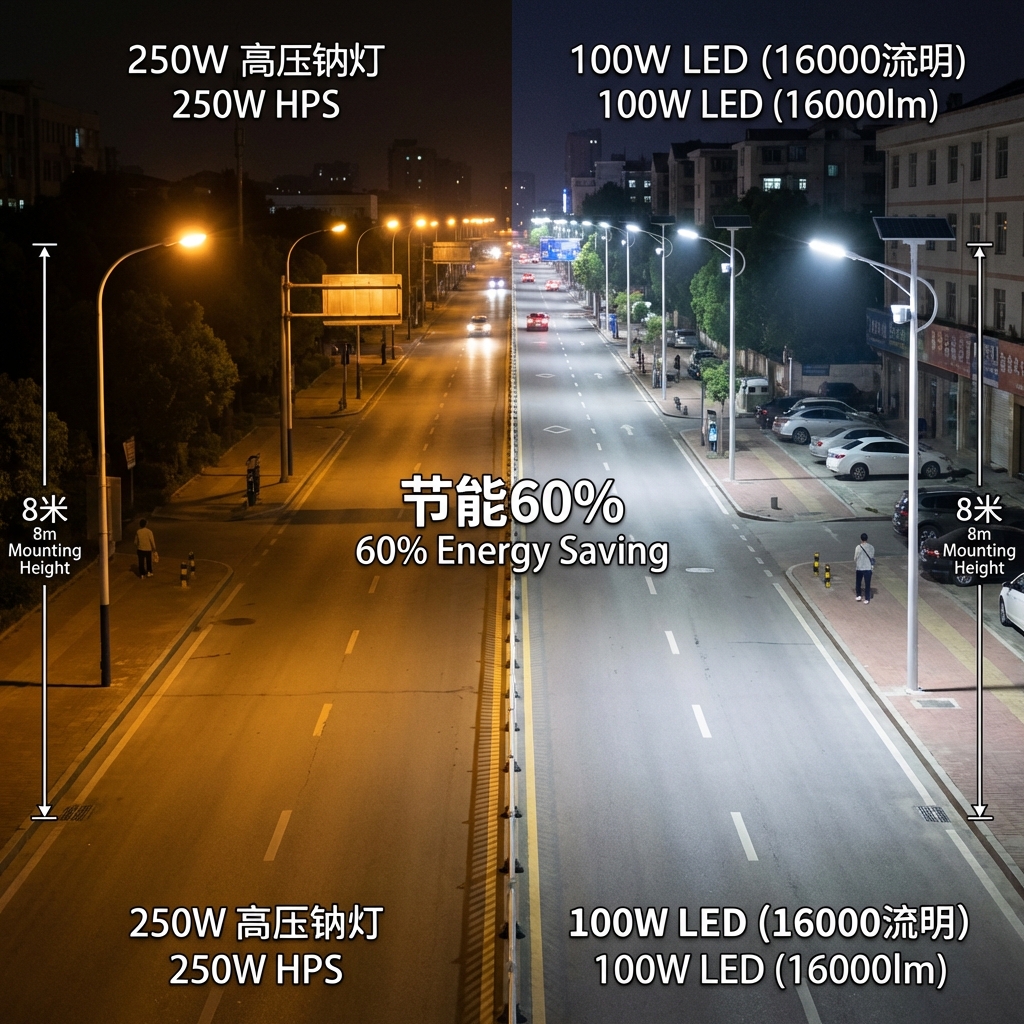

数据显示,2025年智能照明市场的增长将达到12%(Market Research Future),这意味着对高功率密度电源的需求正在激增。

如果你的灯带总功率是100W,建议选配120W-150W的电源。长期满载运行会让电源寿命大打折扣。

电压降(Voltage Drop)处理:长距离灯带供电的补偿方案

在工程现场,经常遇到几十米长的灯带。如果单端供电,末端肯定变暗。解决方案:采用双端供电或中间补电的方式。在电路设计图上,就要预留好补电的接口,这体现了设计的专业性。

去耦电容与滤波电路设计:消除电源噪声对色彩的影响

在每颗驱动IC的电源引脚附近,必须放置一颗0.1uF的去耦电容。这颗小小的电容能滤除高频噪声,防止因为电源纹波导致的灯光闪烁。对于大功率板子,还需并联一颗10uF-100uF的电解电容作为“蓄水池”。

从设计到量产:恒彩电子如何优化封装与电路匹配

SMD5050/3528等不同封装规格对电路设计的特定要求

不同封装的散热能力和引脚定义完全不同。恒彩电子的SMD5050系列采用了加强型支架,允许更大的电流通过。在设计电路焊盘(Footprint)时,不要直接套用标准库,建议根据我们提供的具体规格书进行微调,适当加大焊盘面积,以增强散热和焊接可靠性。

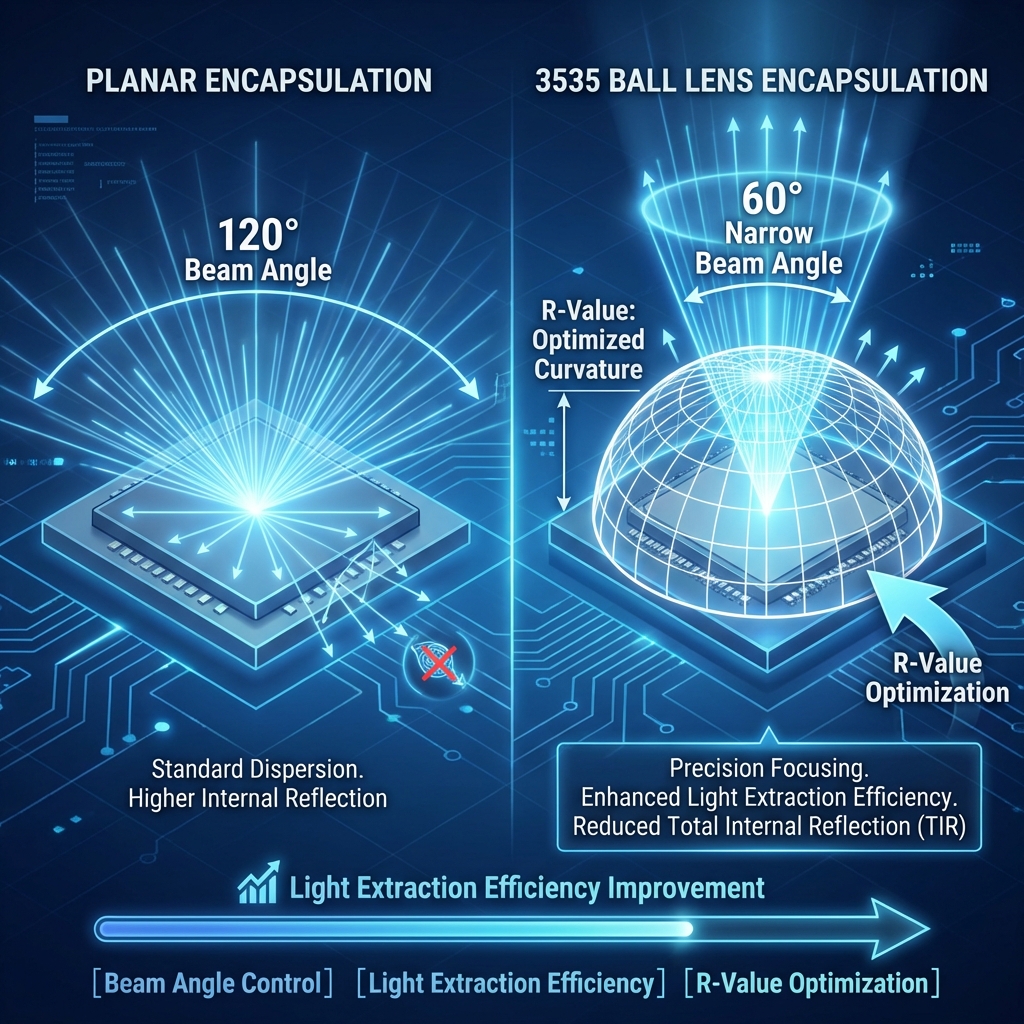

恒彩电子的封装技术如何降低电路设计的复杂度

依托近20年的封装经验,我们的研发团队优化了灯珠内部的金线键合结构,降低了正向电压的一致性误差。这意味着在批量生产时,即使不做复杂的逐点校正(Calibration),也能获得非常均匀的光色,大大简化了客户的电路设计和调试工作。

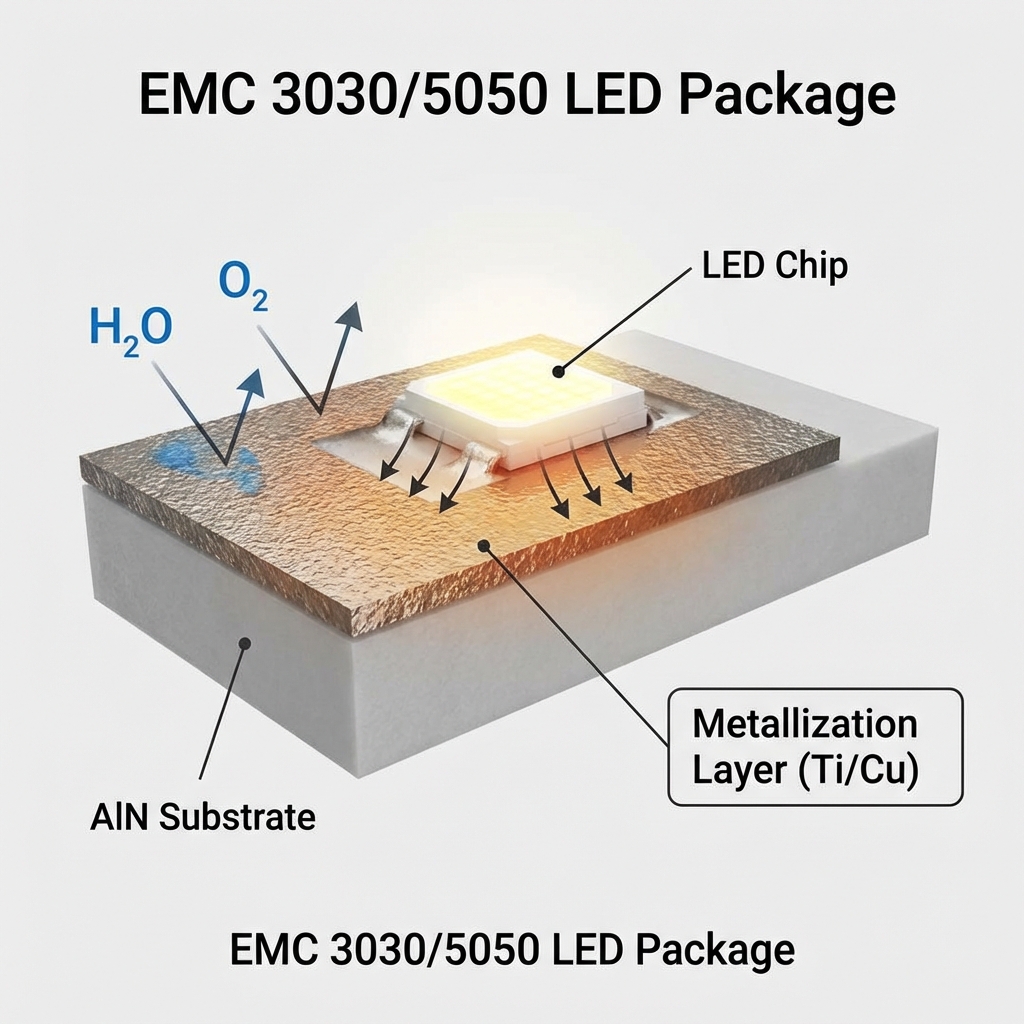

工业级可靠性测试:通过电路优化应对高温高湿环境

我们的独立实验室在测试中发现,在高温高湿环境下,电路板上的硫化现象是导致死灯的元凶之一。因此,建议客户在电路设计完成后,对PCB板进行三防漆处理,并选择抗硫化性能更好的恒彩电子EMC或陶瓷系列灯珠。

关于RGB灯珠控制电路设计的常见问题

RGB灯珠发热严重通常是电路哪里出了问题?

除了散热设计不足外,最常见的原因是电流设置过大。检查一下你的限流电阻阻值是否过小,或者恒流驱动IC的参考电流(I_ref)设定电阻是否计算错误。

如何通过电路设计解决低亮度下的频闪问题?

提高PWM的刷新率是根本解决之道。如果在硬件受限的情况下,可以尝试在软件上使用“伽马校正”曲线,让低亮度的变化更加平滑,减少视觉上的突兀感。

普通的5V单片机可以直接驱动RGB灯珠吗?

绝对不行!单片机IO口的输出电流通常只有20mA左右,且电压也不稳。必须通过晶体管(BJT)或MOS管进行扩流驱动,或者连接专用的LED驱动芯片。

串行通信(如SPI)与并行控制在电路设计上的优劣?

SPI串行控制(如幻彩灯条)接线少,适合长距离级联,但刷新率受限于数据传输速度。并行控制响应极快,适合高帧率显示,但布线极其复杂。请根据你的项目需求来选择。

优秀的产品始于严谨的电路设计。从选型一颗小小的电阻,到规划复杂的PCB热分布,每一个细节都决定了最终的光影效果。

对于追求极致光学表现的B端客户而言,选择高质量的灯珠只是第一步,匹配完美的控制电路才是致胜关键。如果您在RGB光源应用或驱动设计上有任何技术难题,恒彩电子的技术团队随时准备为您提供从封装到应用的系统级解决方案。让我们一起,用光点亮价值。