3535球头灯珠的制作工艺是一种结合了高精密半导体封装与二次光学设计的复杂流程,其核心在于通过模造(Molding)技术在陶瓷或EMC支架上直接成型球状透镜。这一工艺不仅决定了光束角(Beam Angle)的精准度,更是解决大功率LED散热与光取出效率(Light Extraction Efficiency)的关键。相比普通平面封装,3535球头工艺要求更高的固晶精度和胶水折射率匹配,以确保光线能以最小损耗穿透封装层。

还记得我刚入行那会儿,第一次走进无尘车间,看着全自动固晶机以每小时数万次的速度运作,那种精密机械带来的震撼至今难忘。在LED行业摸爬滚打近二十年,我深知一颗小小的3535球头灯珠,背后其实是材料学、光学和热学的完美平衡。很多客户只看亮度,却往往忽略了决定寿命和稳定性的“隐形工艺”。作为在恒彩电子见证了无数次产品迭代的小编,今天我就带大家深入车间,拆解这颗灯珠背后的技术秘密。

3535球头灯珠制作关键要素速览:

- 支架选择:通常采用陶瓷或EMC支架,耐高温且散热性能极佳。

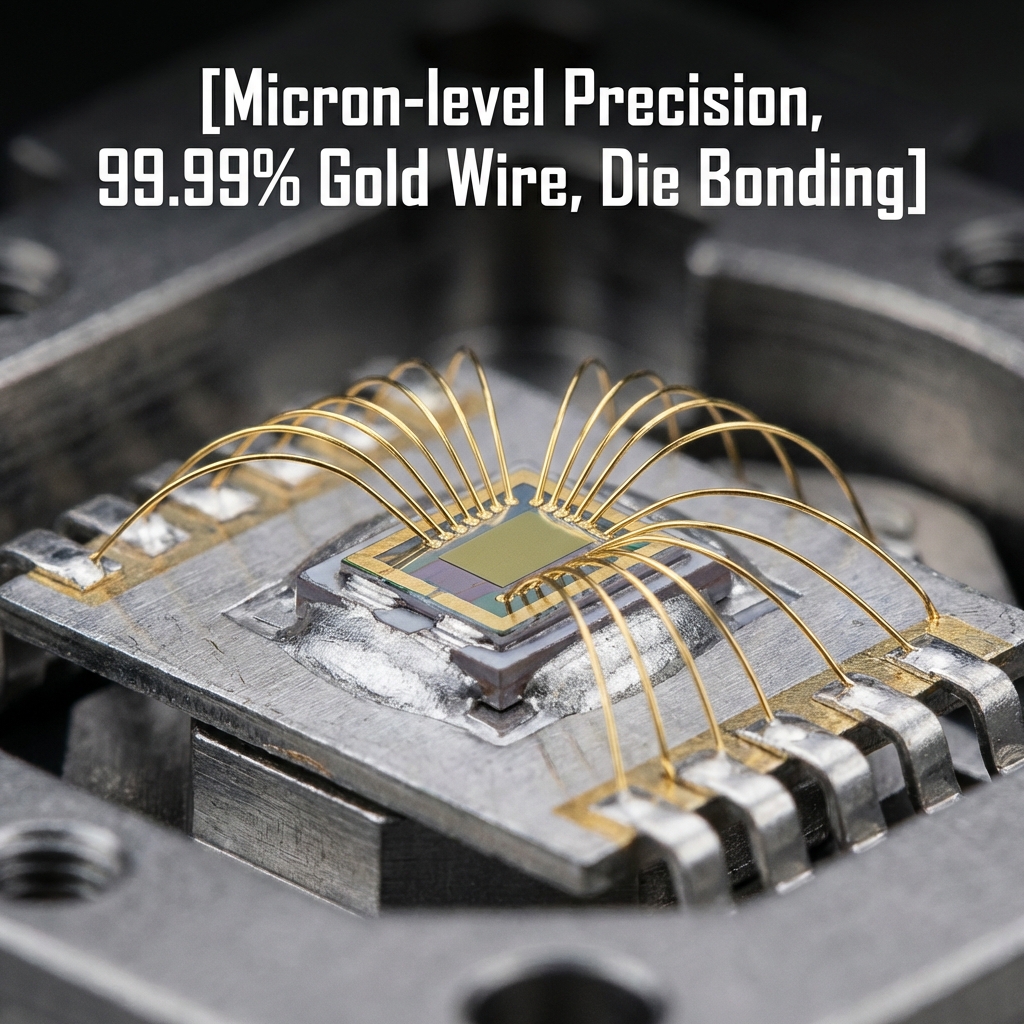

- 固晶(Die Bonding):芯片定位精度需控制在微米级别,直接影响光斑中心度。

- 焊线(Wire Bonding):使用99.99%纯金线,确保在大电流冲击下的导电稳定性。

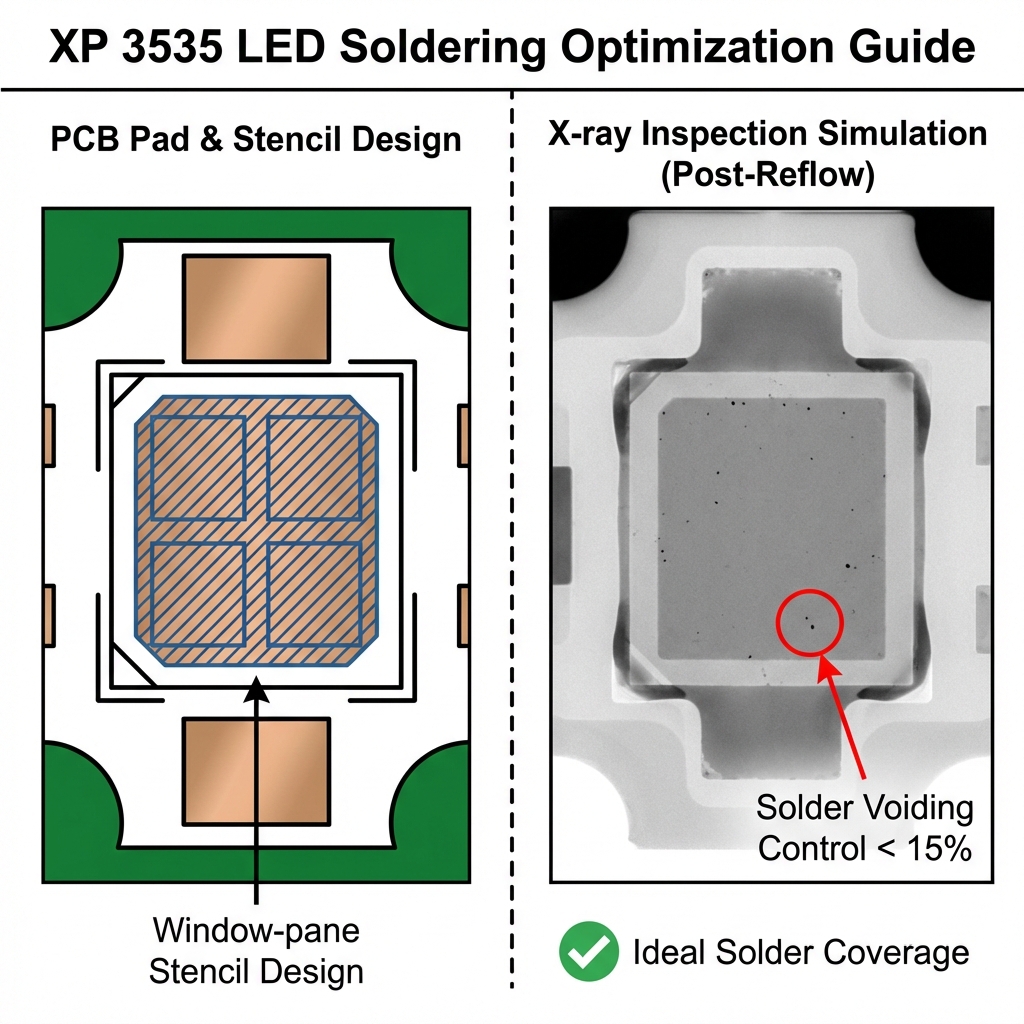

- 模造封装(Molding):这是球头成型的核心,需精确控制模具压力与脱模时间。

- 烘烤固化:分段式控温,消除胶体内部应力,防止后续使用中开裂。

- 分光分色:根据波长、电压、亮度进行精细筛选,保证出货的一致性。

- 编带包装:防静电处理,确保客户端贴片时的良率。

快速了解:什么是3535球头灯珠及其核心价值

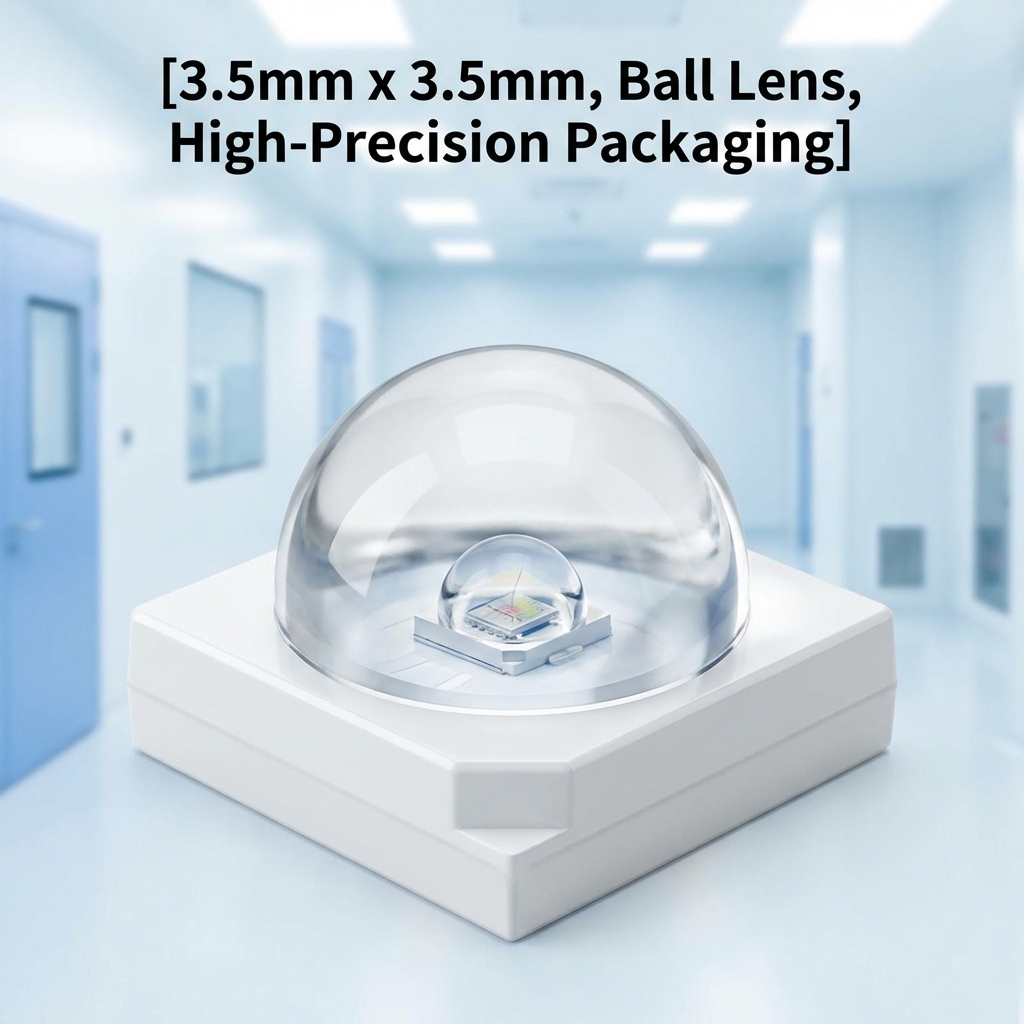

在深入工艺之前,我们先搞清楚它到底是什么。3535指的是灯珠的尺寸为3.5mm x 3.5mm,而“球头”则是指其表面覆盖的那层半球形透镜。

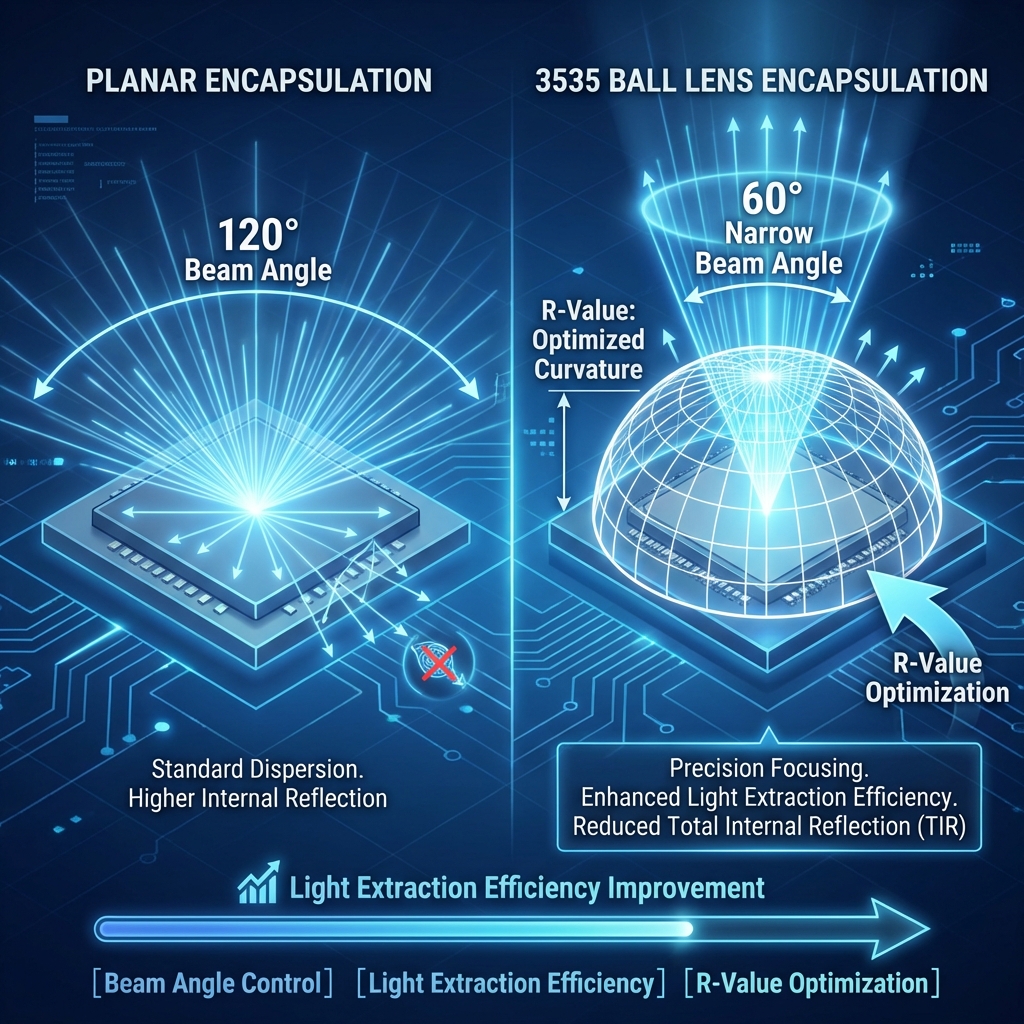

这种设计不仅仅是为了好看。球头设计(Ball Lens)本质上是一个微型的光学透镜。普通的平面LED光线是120度发散的,并没有很强的聚光性。而球头可以通过改变曲率半径(R值),将光线约束在60度、90度甚至更窄的角度。这意味着在不增加额外透镜的情况下,它本身就具备了优秀的投射能力。

💡 行业小贴士: 很多高端户外亮化项目之所以指定用3535球头,是因为它能直接减少二次透镜的光损耗。如果灯珠本身的球头工艺做得好,光效能比平面封装加透镜的方式提升10%以上。

为什么现在的B端客户,尤其是做舞台灯、洗墙灯的厂家更倾向于选择3535球头?原因很简单:高功率密度下的可靠性。球形封装利用了全反射原理,能更有效地将芯片发出的光“吸”出来,减少光子在封装体内部被吸收转化成热量的风险。

核心解密:3535球头灯珠的精密制作工艺流程

一颗优质的3535球头灯珠,从原材料到成品,需要经历几十道工序。这里我们重点解析最考验技术实力的四个环节。

1. 固晶工艺:微米级的定位艺术

这是第一步,也是地基。我们需要将LED芯片通过银胶或共晶焊料固定在支架的导电区域。对于3535这种大功率器件,散热是头等大事。我们恒彩电子采用的是高导热系数的银胶,并且通过全自动固晶机确保芯片位置不偏不倚。

如果固晶偏了0.1毫米,经过球头透镜的放大,最终打在墙上的光斑可能就会偏出几厘米,导致光斑不圆润、有暗区。这就是为什么我们坚持使用高精度进口设备的原因。

2. 焊线工艺:金线连接的生命线

芯片固定好后,需要用金线将芯片电极与支架引脚连接起来。这一步叫“打线”。在3535制作工艺中,我们通常采用双线甚至四线焊接。为什么要这么多线?为了分流。大功率灯珠工作时电流很大,多根金线就像多车道高速公路,能有效降低电阻和发热。

数据洞察: 行业测试数据显示,使用99.99%纯金线的LED灯珠,在冷热冲击测试(-40℃至100℃循环)中,断线率低于0.01%,而使用合金线的断线风险则高出5倍以上。

3. 模造封装(Molding):球头成型的关键技术

这是区别于普通平面灯珠最核心的步骤。普通灯珠是“点胶”,胶水自然流平。而3535球头灯珠必须使用模造工艺。

- 模具设计:模具的内壁光滑度必须达到镜面级别,任何微小的瑕疵都会复刻到灯珠表面,影响出光。

- 注胶控制:将特配的高折射率硅胶注入模具,然后将焊好线的支架压入。这个过程必须严格控制真空度,只要混入哪怕一个微小的气泡,在高温点亮时,气泡就会膨胀导致死灯。

- 脱模技巧:这一步就像做精密蛋糕,脱模时机早了胶水没干,晚了会粘模。这完全依赖于工程师对材料特性的精准把控。

如果您对我们具体是如何通过高精密设备控制这一过程感兴趣,可以访问我们的官网 https://www.h-cled.com/ 了解更多技术细节。

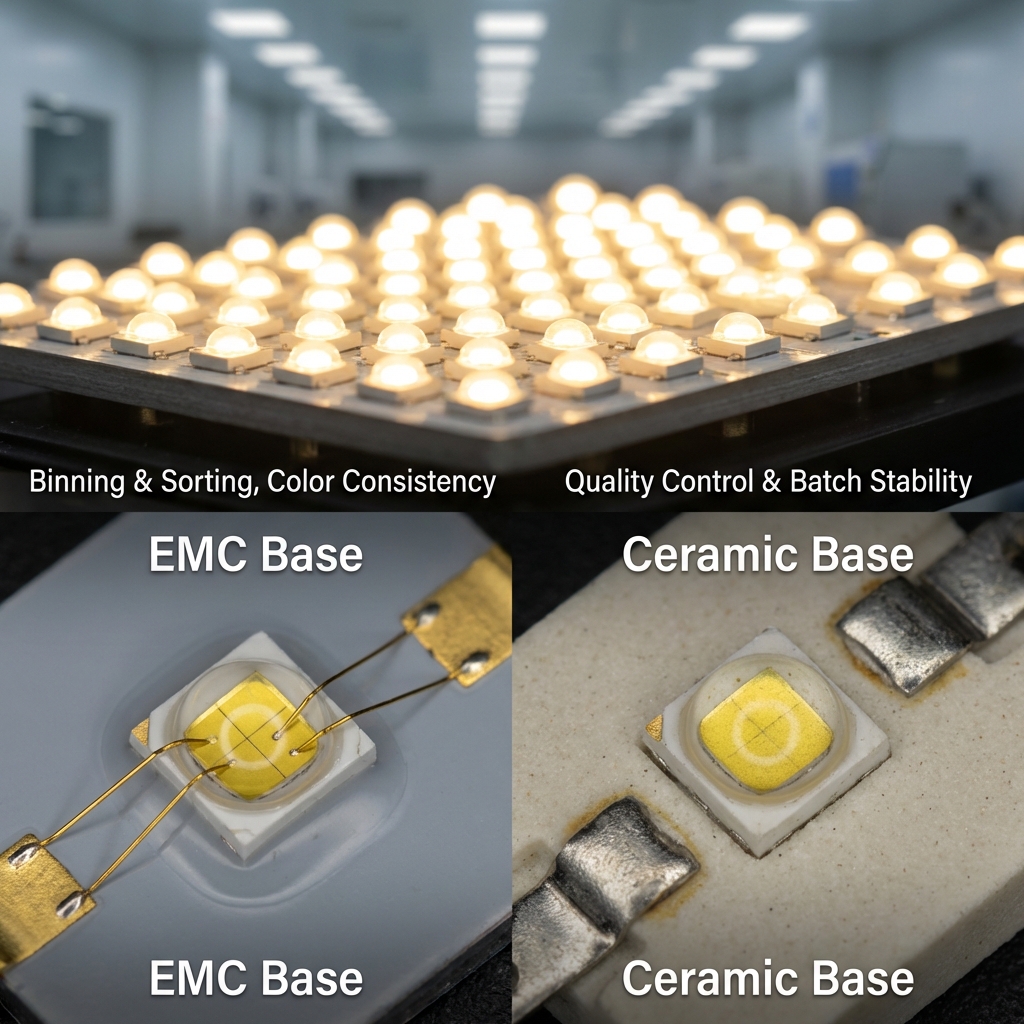

4. 切割与分选:严苛的一致性筛选

做好的灯珠是连在整条支架上的,需要切割成单颗。但这还没完。我们会把所有灯珠放入分光机,像选秀一样,把它们按照亮度、波长(颜色)、电压分成不同的小格子(Bin区)。只有落在同一个Bin区的灯珠,打出来的光颜色才是一模一样的,这对于B端客户的工程质量至关重要。

决定品质的关键:封装材料的选择与特性分析

俗话说“巧妇难为无米之炊”,工艺再好,材料不行也是白搭。在3535球头灯珠制作工艺中,材料的选择直接决定了产品的档次。

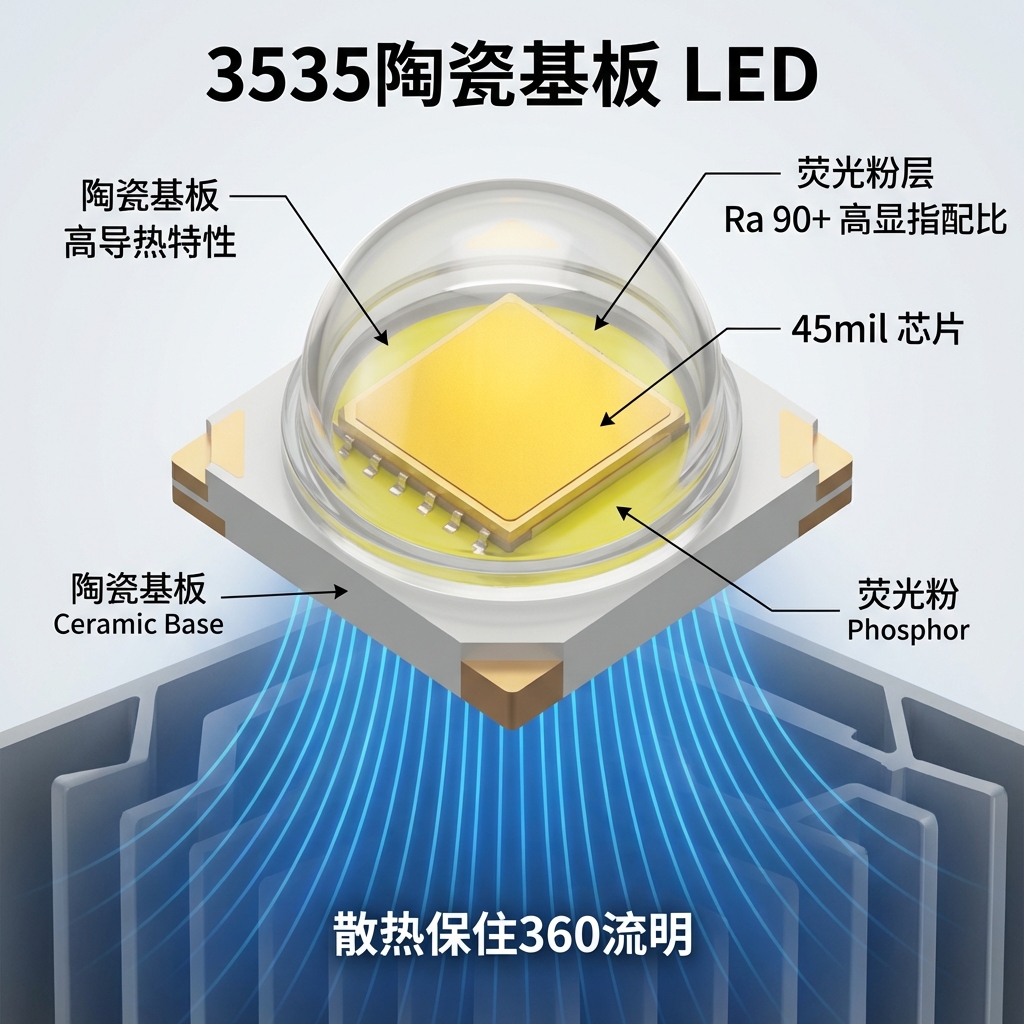

芯片选择:心脏的强健程度

大尺寸芯片(如40mil以上)在高电流驱动下发光更稳定。廉价灯珠往往用小芯片超负荷工作,刚开始很亮,几个月后光衰就非常严重。

封装胶水:光的桥梁

球头不仅是保护罩,更是透镜。我们必须使用高折射率(High Refractive Index)的硅胶。胶水的折射率越接近芯片,光线就越容易跑出来,而不是被憋在里面发热。此外,这种胶水还得耐黄变,否则灯珠用久了会发黄。

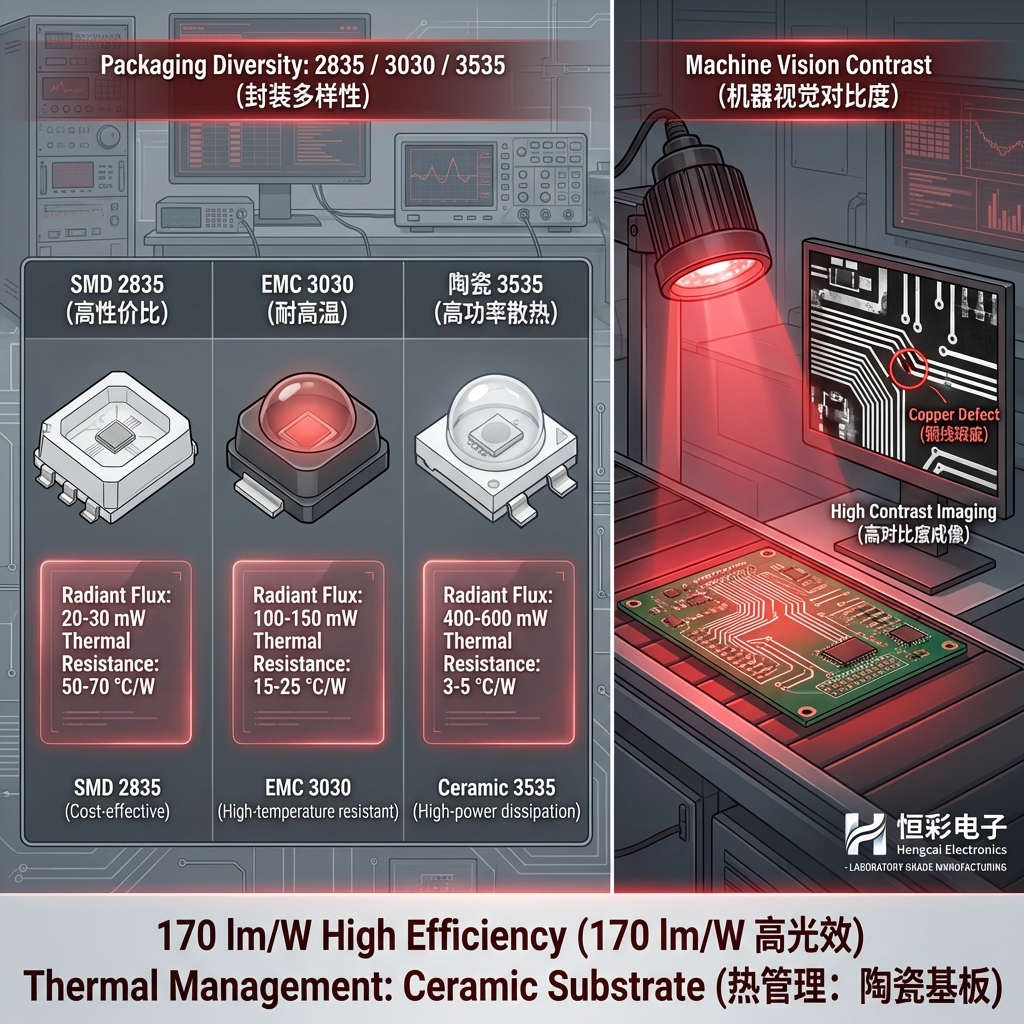

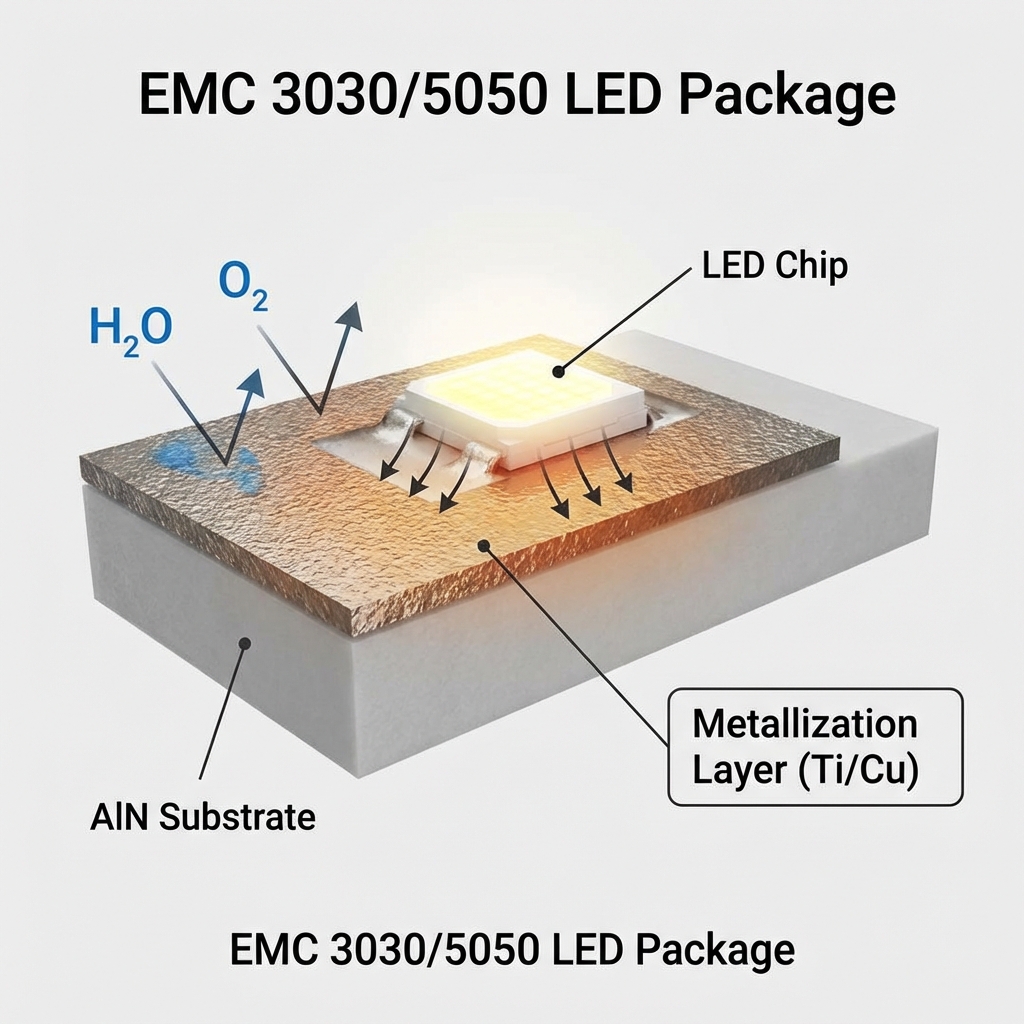

支架材质对比:EMC与陶瓷

我们在为客户定制时,常被问到EMC和陶瓷支架的区别,这里做个简单对比:

| 特性 | EMC支架 (环氧塑封料) | 陶瓷支架 (Ceramic) |

|---|---|---|

| 耐热性 | 优良,可耐高温但不适合超大功率 | 极佳,热膨胀系数与芯片匹配度高 |

| 机械强度 | 高,不易碎 | 较脆,生产和贴片需小心 |

| 成本 | 适中,性价比高 | 较高,适合高端应用 |

| 应用场景 | 户外景观、商业照明 | 汽车大灯、UV固化、植物照明 |

| 气密性 | 好,防硫化能力强 | 极好,几乎完全气密 |

工艺对性能的影响:球头设计的独特光学优势

你可能会问,为什么非要把灯珠做成球形的?这其实是光学的魔法。

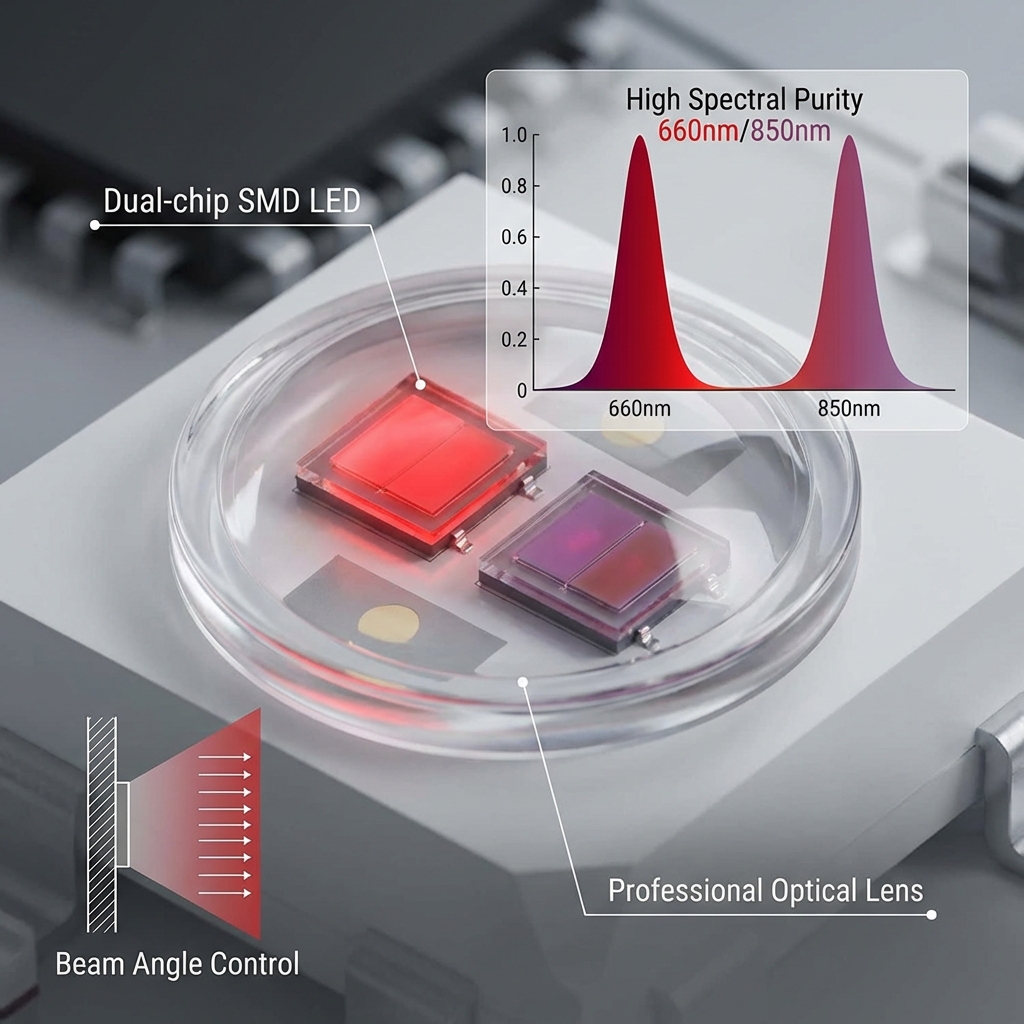

光束角控制与R值

球头的曲率半径(R值)决定了发光角度。

- R值越小,透镜越凸,聚光效果越强,角度越小(如60度),适合投射更远的地方。

- R值越大,透镜越平缓,光线越发散(如90-120度),适合泛光照明。

通过调整模造工艺中的模具参数,我们可以为客户定制不同角度的灯珠,而不需要客户后期再去配透镜,大大降低了灯具设计的复杂度。

提高光取出效率

芯片内部发出的光,如果遇到平坦的界面,很容易发生全反射弹回去。而球形表面能让大部分光线以接近垂直的角度射出界面,极大地减少了全反射。

专家观点: “球头封装工艺的核心难点在于保持球体的一致性。任何微小的塌陷或形变,都会导致配光曲线(Light Distribution Curve)的畸变,这在专业光学检测下是无处遁形的。”

恒彩电子的高精度制造与定制化解决方案

作为一家拥有近二十年封装技术背景的高新技术企业,恒彩电子并不只是在卖灯珠,我们是在提供光品质的解决方案。我们的核心团队来自国内光学研究院,这让我们在处理复杂工艺时显得游刃有余。

我们深知B端客户最痛的点是什么:不仅要样品好,更要批次稳。

为此,我们引入了世界级的高精密全自动生产设备及独立实验室。在生产3535球头灯珠时,我们特别注重:

- 针对特殊波长的定制:无论是RGBW全彩,还是特殊的植物照明全光谱、紫罗兰色,我们都能通过调整荧光粉配比和芯片波长,结合球头工艺,实现精准的光谱输出。

- 高标准老化测试:我们的每一批次产品都要经过红墨水测试(验证气密性)和高温高湿老化测试。

行业数据预测: 根据2024年的市场调研,随着智能照明和特殊光谱应用(如植物生长灯)的普及,高品质LED球头灯珠的市场需求预计将以每年8.5%的速度增长。这要求供应商必须具备快速响应的定制能力。

关于3535球头灯珠制作的常见疑问

在与客户沟通中,我经常遇到以下几个问题,在这里统一为大家解答:

1. 3535球头灯珠的球体高度误差如何影响最终效果?

球体高度(H值)如果偏离设计值,会改变焦距。哪怕只有0.05mm的误差,也会导致光斑边缘出现黄圈或者蓝圈。我们通过高精度的模具和严格的脱模工艺,将这一误差控制在极小范围内。

2. 为什么有时候3535球头灯珠会发生“死灯”?

除去芯片本身质量问题,最常见的原因是封装过程中的气密性不足。如果是铜支架,遇到空气中的硫(如橡胶垫圈挥发物),支架镀银层会发黑(硫化),导致断路。我们推荐使用EMC或陶瓷支架,并加强抗硫化工艺,从根源上解决这个问题。

3. 如何通过工艺改进延长使用寿命?

除了散热设计,降低胶水的热应力是关键。我们在烘烤固化阶段采用了特殊的阶梯升温曲线,让胶水缓慢固化,避免内部产生内应力,这样灯珠在长期冷热循环中才不会开裂。

选择优质工艺是提升LED产品竞争力的核心

3535球头灯珠的制作工艺,看似简单,实则步步惊心。从微米级的固晶,到精密的模造注塑,每一个环节的疏忽都会在最终的光效和寿命上被放大。对于追求高品质灯具的制造商来说,选择一家懂工艺、有设备、能定制的供应商,比单纯比价要有价值得多。

在恒彩电子,我们把每一颗灯珠都当成艺术品来打磨。如果您正在寻找性能稳定、光色一致的3535球头灯珠,或者有特殊的光谱定制需求,欢迎随时联系我们。好的工艺,值得被看见。