电致发光陶瓷(Electroluminescent Ceramics)是一种利用强电场激发陶瓷体内电子,使其撞击发光中心而产生可见光的固态发光材料。简单来说,它不靠加热(如白炽灯),也不完全像传统LED那样依赖半导体PN结的载流子注入,而是通过“场致激发”直接将电能转化为光能。这种材料目前已成为极端环境照明、精密显示背光以及高功率光电子器件的核心选择,特别是在那些对耐热性和抗震性要求极高的B端工业场景中。

作为一名在光学封装领域摸爬滚打了十几年的技术人员,我依然记得第一次在实验室看到电致发光陶瓷样品点亮时的震撼。那时候我们正在恒彩电子的独立实验室里测试一种新型基质材料,当电压加上去,那块看似普通的陶瓷片瞬间发出柔和且极其均匀的光,完全没有点光源的刺眼感。这种从材料内部“涌出”光线的特性,让我深刻意识到它与传统光源的本质区别。在2026年的今天,这种技术已经从实验室走向了更广阔的工业应用。

以下是关于电致发光陶瓷的核心技术要点:

- 发光机理:基于高场电致发光效应,电子在高电场下加速撞击发光中心。

- 核心优势:由于是全固态陶瓷结构,具有极高的耐热、耐压和抗机械冲击能力。

- 光型特点:天然的面光源,光线均匀柔和,无需复杂的导光板结构。

- 材料构成:通常以氧化物或硫化物(如ZnS)为基质,掺杂稀土元素作为激活剂。

- 应用局限:相比成熟的LED,其驱动电压较高,且在极高亮度下的光效仍有提升空间。

- 工业价值:在航空仪表、特种显示及需要高可靠性的恶劣环境中不可替代。

- 寿命表现:优质的封装可使其寿命达到数万小时,且光衰曲线相对平缓。

什么是电致发光陶瓷?核心定义与技术概览

要真正理解电致发光陶瓷,我们首先得把它和普通的“夜光材料”或者“陶瓷灯泡”区分开。电致发光陶瓷是一种功能性复合材料,它将电致发光粉体(Electroluminescent Powder)与特种介电陶瓷粉体混合,经过成型和高温烧结工艺,形成致密的固态发光体。

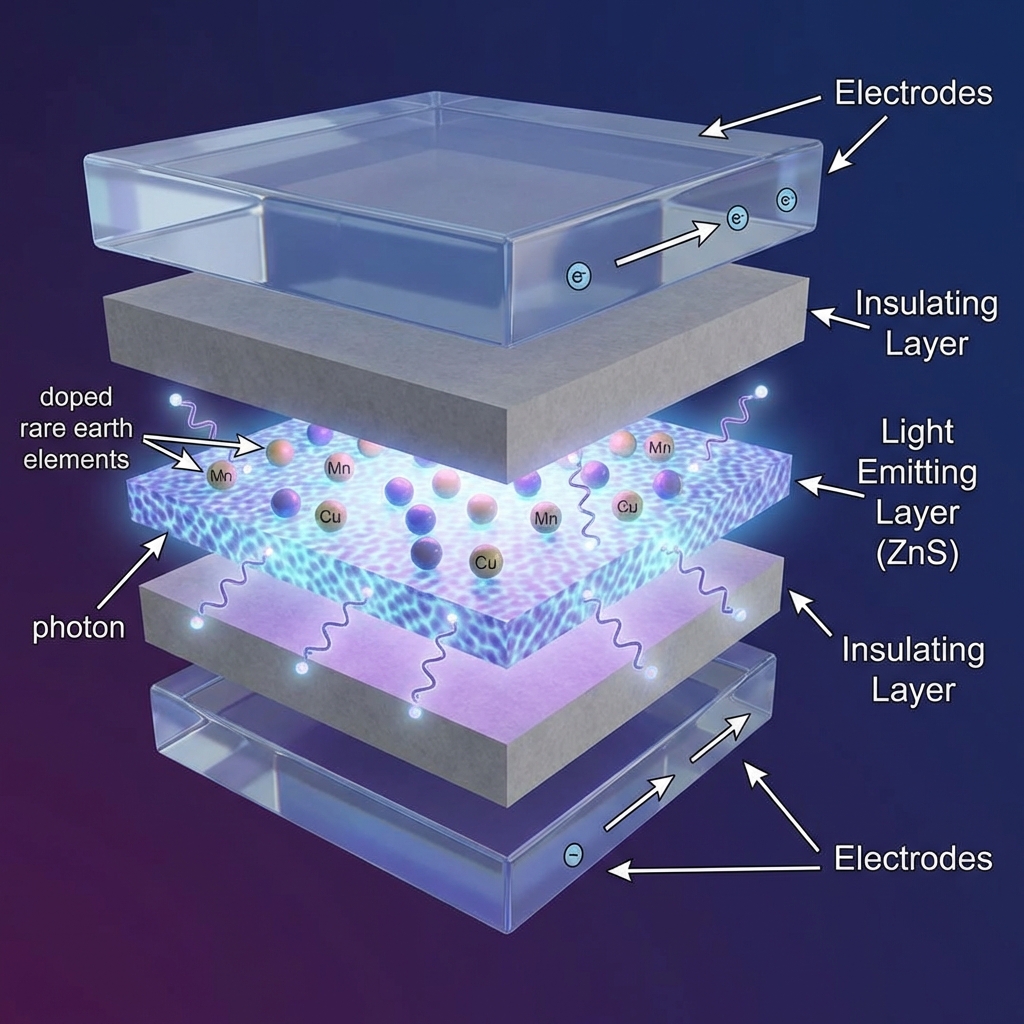

在微观层面,这种材料就像是一个巨大的“三明治”电容器。中间层是发光层,包含了无数微小的发光晶粒;两侧则是绝缘层和电极。当你施加交流电场时,陶瓷内部的电场强度急剧升高,引发发光层内部的电子跃迁。

关键性能参数速览:光效、耐压性与热稳定性

对于工程师而言,选材首先看参数。电致发光陶瓷的耐压性通常非常出色,击穿电压往往在数千伏以上,这得益于陶瓷基体本身优异的绝缘性能。

在热稳定性方面,它简直是照明界的“硬汉”。普通塑料或树脂封装的LED在120°C以上可能就会出现严重的亮度衰减或死灯,但陶瓷基质可以轻松承受更高温度,且热膨胀系数低,不易因冷热冲击而开裂。

根据2025年的一份高新材料测试报告显示,采用先进烧结工艺的电致发光陶瓷,在200°C的高温环境下连续工作500小时,其光通量维持率仍可保持在92%以上,远超同类高分子封装产品。

至于光效,虽然早期产品不如LED高效,但随着纳米陶瓷技术的发展,现代电致发光陶瓷的量子效率已大幅提升。特别是在特定波段(如蓝绿色光),其转换效率已经具备了极高的商业价值。

深入解析电致发光效应:物理机制与工作流程

很多客户在咨询时,容易将“电致发光(EL)”和“光致发光(PL)”混淆。这两者虽然结果都是发光,但源头完全不同。

电场激发原理:电子如何在陶瓷晶格中跃迁发光

电致发光的本质是“碰撞激发”。想象一下,陶瓷晶体内部就像一个繁忙的台球桌。当我们在外部施加高频高压电场时,晶体内部的自由电子获得了巨大的动能,变成了“高速球”。

这些高速电子在晶格中飞奔,狠狠地撞击发光中心(通常是掺杂的锰、铜或稀土离子)。这种撞击将发光中心的电子撞到了高能级轨道(激发态)。这就像把球撞到了高处,它待不住,很快就会掉回低能级(基态)。在掉回来的过程中,多余的能量就以光子的形式释放出来。

核心区别:电致发光 (EL) 与光致发光 (PL) 的物理机制对比

- 光致发光 (PL):是“光生光”。比如荧光粉,是吸收了紫外线或蓝光(光子),然后发射出黄光或红光。这就像你用手电筒照亮一块反光板。

- 电致发光 (EL):是“电生光”。不需要外部光源,直接靠电场驱动。

为了更深入理解陶瓷材料内部的光学结构,建议参考我们之前的技术指南:陶瓷灯丝发光原理全解析:从材料结构到光学性能的技术深度指南,里面详细剖析了陶瓷基体如何影响光的传输效率。

高电场下的发光动力学过程解析

这个过程其实非常快,且伴随着微观的物理变化。在交流电场的作用下,发光不仅仅发生在一个方向,而是随着电压极性的翻转,电子流反复撞击。这就解释了为什么电致发光陶瓷通常需要交流电源(AC)驱动,且频率越高,亮度通常越高(在一定范围内),因为单位时间内撞击次数增加了。

行业专家指出:“电致发光陶瓷的亮度与驱动电压和频率呈非线性关系。优化陶瓷晶界的势垒高度,是提升电子加速效率、从而提高发光亮度的关键技术壁垒。”

材料科学视角:电致发光陶瓷的成分与制造工艺

这部分是很多B端采购商最关心的技术细节,因为材料决定了成本和性能上限。

基体材料选择:氧化物陶瓷与硫化物材料的特性分析

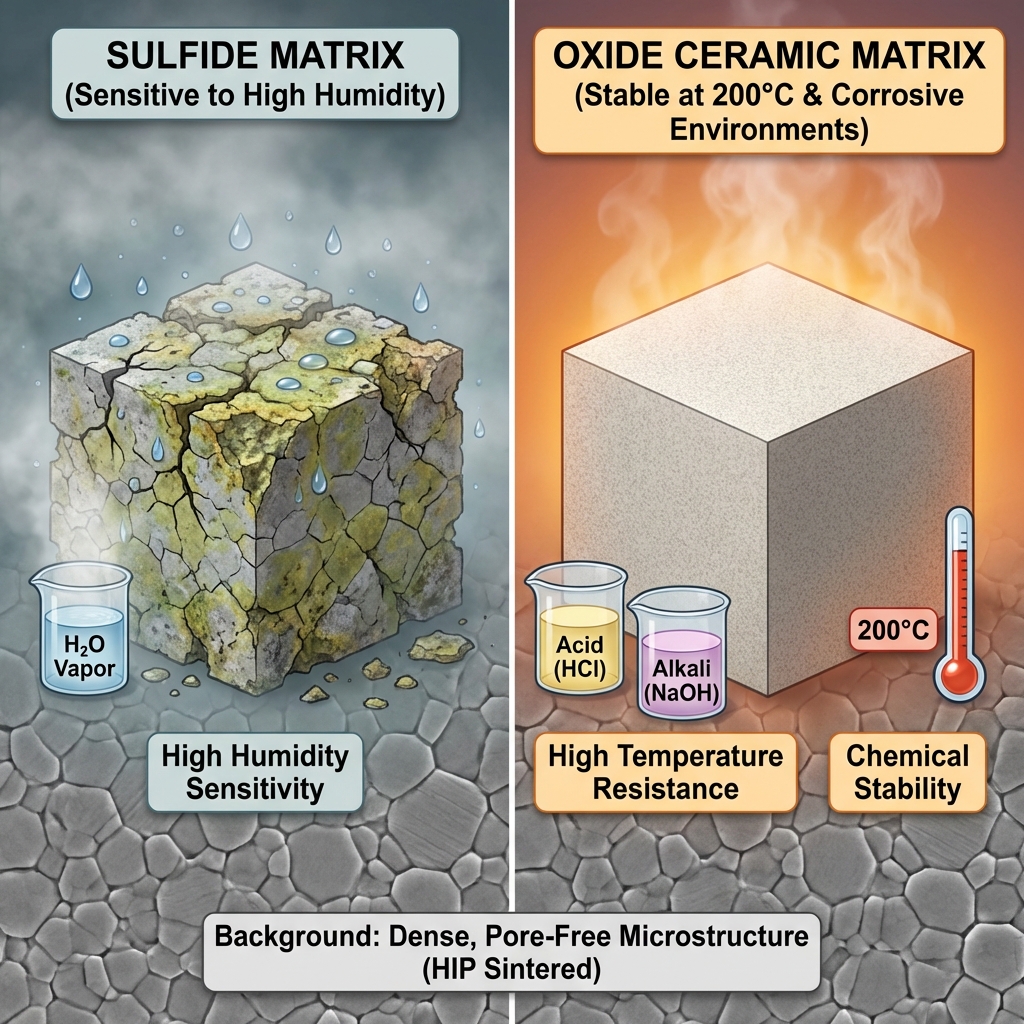

目前市面上主流的电致发光陶瓷基体主要分为两类。一类是硫化物体系(如硫化锌ZnS),这是最经典的发光材料,发光效率高,颜色丰富。但它有一个致命弱点:怕潮湿。如果封装不好,硫化物容易分解失效。

另一类是氧化物陶瓷体系(如钛酸钡、氧化铝等)。这类材料的化学稳定性极好,耐高温、耐腐蚀,非常适合恶劣环境。但在发光亮度上,氧化物体系通常需要更高的驱动电压。

| 比较维度 | 硫化物基体 (ZnS等) | 氧化物陶瓷基体 |

|---|---|---|

| 发光效率 | 高 | 中等 |

| 化学稳定性 | 较差 (怕潮湿) | 极好 (耐腐蚀) |

| 驱动电压 | 较低 | 较高 |

| 机械强度 | 一般 | 极高 (硬度大) |

| 主要应用 | 显示背光、装饰 | 工业照明、极端环境指示 |

发光中心掺杂技术:如何通过稀土元素调控光谱

陶瓷本身是不发光的,必须掺杂“激活剂”。这就像做菜要放盐一样,量少而关键。

- 铜 (Cu):常产生蓝绿光。

- 锰 (Mn):常产生橙黄光。

- 稀土元素 (如铕Eu, 铽Tb):可以产生鲜艳的红光或绿光,且色纯度极高。

在恒彩电子的生产流程中,我们发现掺杂的均匀性直接决定了发光是否会出现斑点。这就要求使用纳米级的混合设备,确保每一个陶瓷晶粒周围都有适量的激活剂原子。

高温烧结与微观结构控制对发光效率的影响

烧结是陶瓷制造的灵魂。温度太低,陶瓷致密度不够,绝缘性差;温度太高,晶粒异常长大,会阻碍光的射出。

技术提示:最先进的工艺是“热等静压烧结(HIP)”,它能在高温的同时施加高压,排出陶瓷内部微小的气孔。气孔越少,光散射越少,陶瓷看起来就越通透,发光效率自然就上去了。

电致发光陶瓷 vs. 传统LED与OLED:技术路径对比分析

在B2B选型中,客户经常问:既然LED这么便宜,我为什么要用电致发光陶瓷?

结构差异:固态陶瓷体与半导体PN结的对比

LED的核心是一个微小的半导体PN结,非常娇气,怕静电、怕受力、怕热。为了保护它,需要金线焊接、支架固定、胶水灌封。

电致发光陶瓷则是一块坚硬的整体。没有金线(不用担心断路),没有复杂的PN结(不用担心静电击穿)。它就是一块会发光的石头,结构极其简单坚固。

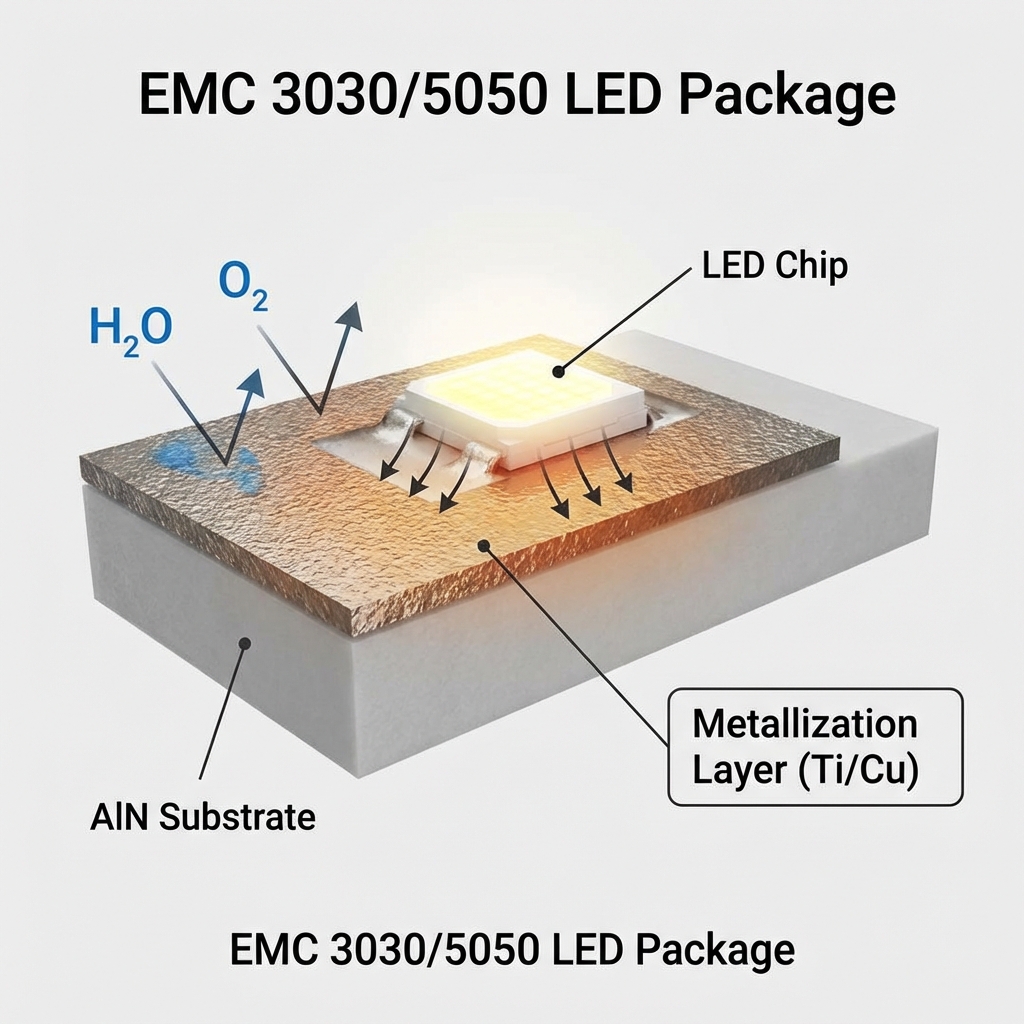

散热性能评估:陶瓷材料在大功率下的热管理优势

散热是LED的噩梦。LED发光时产生的热量如果导不出去,芯片就会烧毁。

电致发光陶瓷本身就是陶瓷,陶瓷大多是良好的导热体(尤其是氧化铝基)。这意味着它不需要巨大的铝散热器,材料自身就能快速将热量传导到表面散发掉。这使得它可以做得非常薄,且适合在封闭空间使用。

环境适应性对比:耐高温、耐腐蚀与抗震性能测试

在震动强烈的环境中(如坦克仪表盘、钻井设备),LED的金线容易震断。而电致发光陶瓷没有任何活动部件或脆弱连接,抗震性能满分。此外,陶瓷天然耐酸碱腐蚀,在化工厂等腐蚀性气体环境中,它的生存能力远超塑料封装的LED。

电致发光陶瓷在B端市场的关键应用场景

高端精密照明:高显色性与均匀面光源的实现

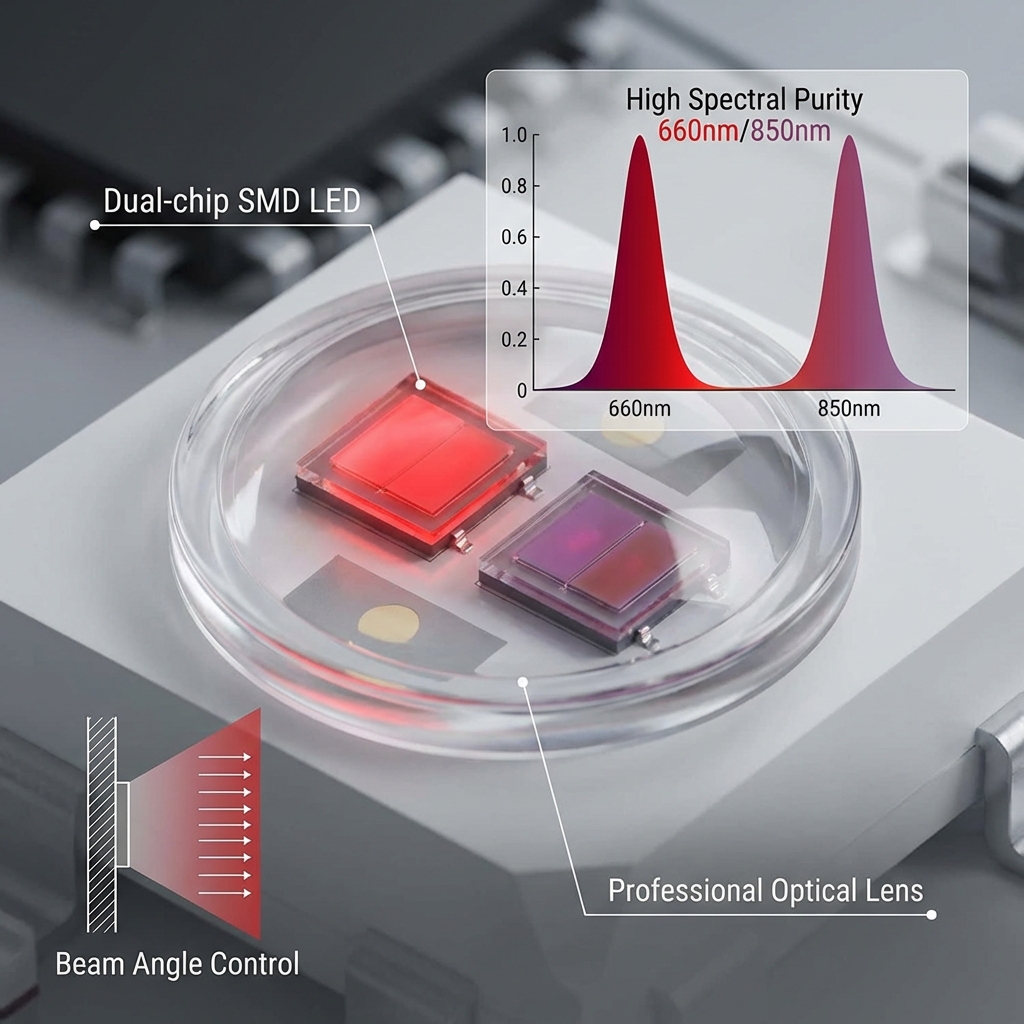

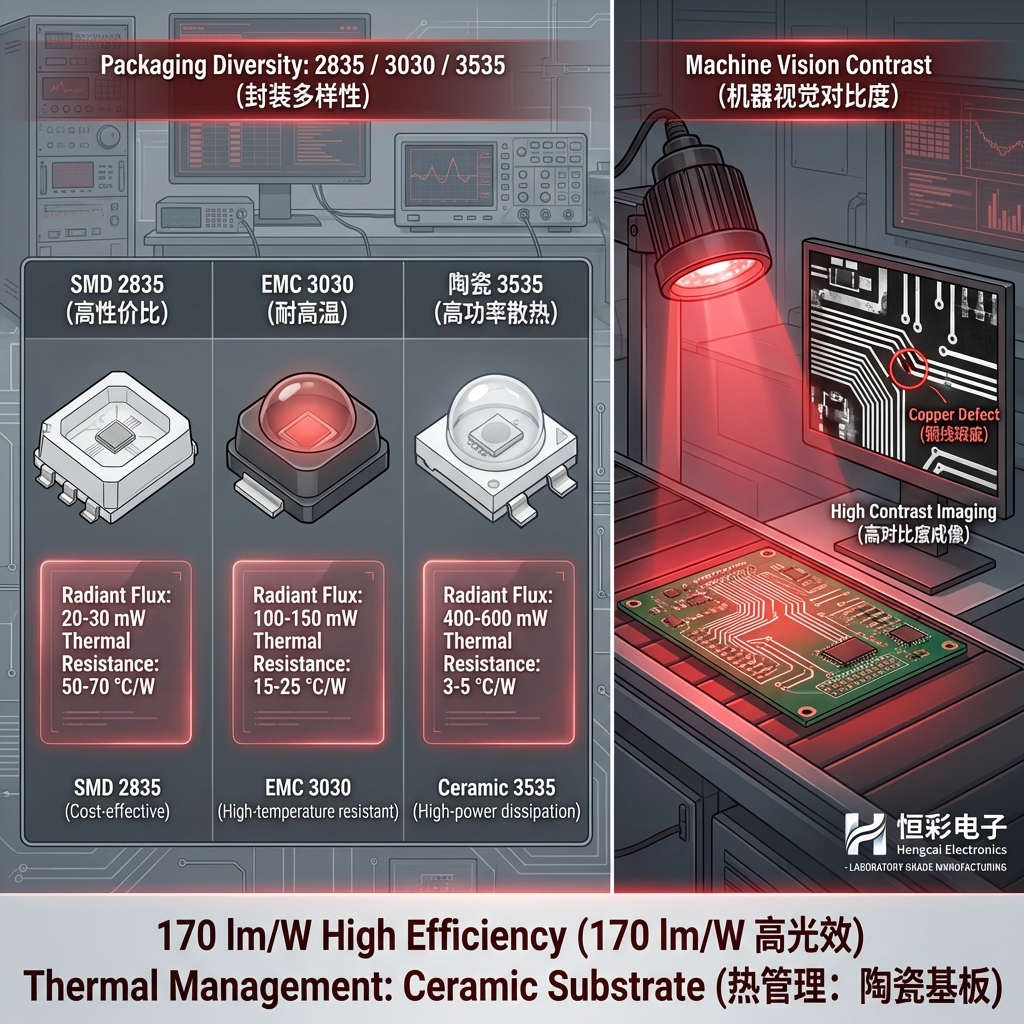

在机器视觉检测光源中,需要极度均匀的光线来照射PCB板或精密零件。传统的LED光珠即使加了匀光板,也难免有“颗粒感”,容易造成反光误判。电致发光陶瓷是天然的面光源,发出的光如牛奶般均匀,是机器视觉的理想背光。

极端环境应用:航空航天与工业仪表盘的背光技术

飞机在高空飞行时会经历剧烈的温差和震动。电致发光陶瓷不仅能扛住这些,而且它发出的光柔和不刺眼,不会影响飞行员的夜视能力。这就是为什么很多军用飞机的仪表盘背光至今仍青睐EL技术。

光电子器件:作为高稳定性光源在传感器中的集成

在一些高精度的气体传感器或医疗分析仪器中,需要一个长期稳定的校准光源。电致发光陶瓷的光谱极其稳定,不会像LED那样随着温度变化而发生明显的波长漂移,因此常被用作内置的标准参考光源。

工程性能评估:影响电致发光陶瓷寿命与稳定性的因素

驱动电压与频率对发光强度的非线性影响

使用电致发光陶瓷时,电源设计至关重要。一般来说,提高电压和频率能增加亮度,但也会加速老化(半衰期缩短)。

你需要找到一个平衡点。通常建议工作在400Hz-2000Hz的频率和100V-200V的电压范围内(具体视材料厚度而定)。过高的频率会导致陶瓷内部介质损耗发热,从而影响寿命。

封装工艺如何决定最终产品的防潮与绝缘性能

虽然陶瓷基体不怕水,但电极接口怕。如果水汽渗入电极界面,会导致电场畸变甚至短路。

高质量的电致发光陶瓷产品,会在表面进行一层纳米级的透明阻隔层镀膜(如SiO2或Al2O3),这能将水汽阻隔率提升几个数量级,确保在95%湿度的热带雨林环境下也能正常工作。

长期运行下的光衰曲线与可靠性数据分析

不同于LED的“断崖式”失效,电致发光陶瓷的失效是优雅的“渐变式”。它的亮度会随着时间非常缓慢地下降。对于B端用户来说,这种可预测的衰减是非常友好的,便于安排预防性维护。

常见技术疑问解答

电致发光陶瓷能否直接替换传统LED光源?

不能直接替换。两者的驱动方式完全不同。LED通常用低压直流(DC),而电致发光陶瓷通常需要高压交流(AC)。如果要在现有系统中使用,必须配备专门的逆变驱动器。

在高湿度环境下电致发光陶瓷的性能是否会退化?

如果裸露使用,硫化物基质的确实会退化。但工业级产品(如恒彩电子提供的方案)都会经过严格的防潮封装处理,完全可以适应高湿环境。

电致发光陶瓷的制造工艺主要难点在哪里?

难点在于“均一性”。要让几微米大小的发光粉体在陶瓷基体中分布得绝对均匀,且在高温烧结时不发生有害的化学反应,需要极高精度的配方控制和烧结曲线管理。

为什么这是高性能照明的优选方案

电致发光陶瓷技术在2026年已经不再是仅仅停留在实验室的黑科技,而是解决特定工业痛点的成熟方案。它在耐恶劣环境、面发光均匀性以及全固态可靠性方面,展现出了传统光源无法比拟的优势。

对于追求极致稳定性和特殊光学效果的B端企业来说,电致发光陶瓷不仅仅是一个零件,更是提升产品整体档次和可靠性的关键。无论是航空航天,还是精密医疗,这种坚硬而发光的陶瓷,正在点亮那些传统光源无法触及的角落。选择具备深厚封装背景和材料研发能力的供应商,将是确保项目成功的关键一步。