在处理过数百个B端照明项目后,我发现一个常见的问题反复出现:“我们如何才能通过代码,让灯带上特定位置的那一颗灯亮起来?”无论是用于工业设备状态指示,还是建筑外墙的动态效果,精准控制每一颗灯珠都是实现创意的关键。这篇文章将为你彻底揭开这个技术的神秘面纱,从原理到代码,让你完全掌握灯带的单点控制。

想快速找到答案?这里有一些核心要点:

如何给灯带编程只亮某一个位置?核心是使用内置控制芯片的“可编程地址型灯带”。系统通过代码,发送带有特定“地址”的数据包,只有对应地址的灯珠才会响应并亮起。

所有LED灯带都可以编程吗?不可以。只有那些集成了控制IC(如WS2812,SK6812)的灯带才支持单点控制。普通灯带只能整条同时亮灭或变色。

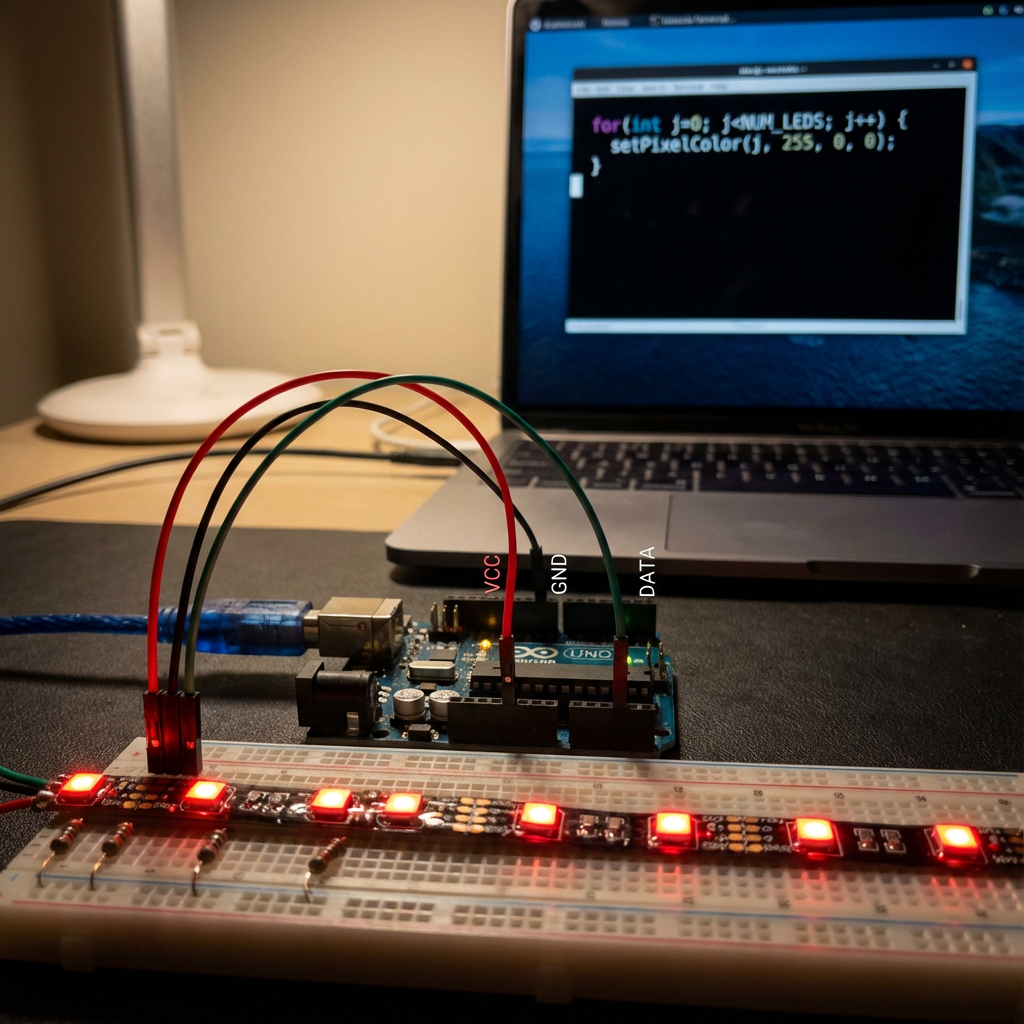

灯带程序一般用什么语言写?这取决于控制端。在嵌入式系统(如Arduino,STM32)中,常用C/C++。如果通过电脑控制,则可以用Python、C#等语言,或者使用像Madrix这样的专业灯光控制软件。

灯带编程逐个亮是如何实现的?系统通过一个循环程序,按顺序(例如,从地址0到地址N)依次向每个灯珠发送点亮指令,并在点亮下一个之前熄灭前一个,从而形成流光、追逐等效果。

灯带控制程序和灯带控制系统有什么区别?“程序”是驱动灯带的软件代码和逻辑。“系统”则是一个完整的硬件+软件解决方案,包括控制器、电源、灯带本身以及连接线缆。

Madrix适合工业灯带项目吗?Madrix非常适合大型舞台、建筑媒体立面等视觉效果复杂的工程项目。但对于功能单一、成本敏感的工业嵌入式产品,通常会选择更精简的MCU(单片机)直接控制方案。

第一部分:理解灯带单点控制的根本原理

要实现对灯带的精准控制,首先得明白我们讨论的是哪种“灯带”。市面上的LED灯带分为两大类,而只有其中一种才能满足我们的需求。理解它们的区别,是掌握这项技术的起点。

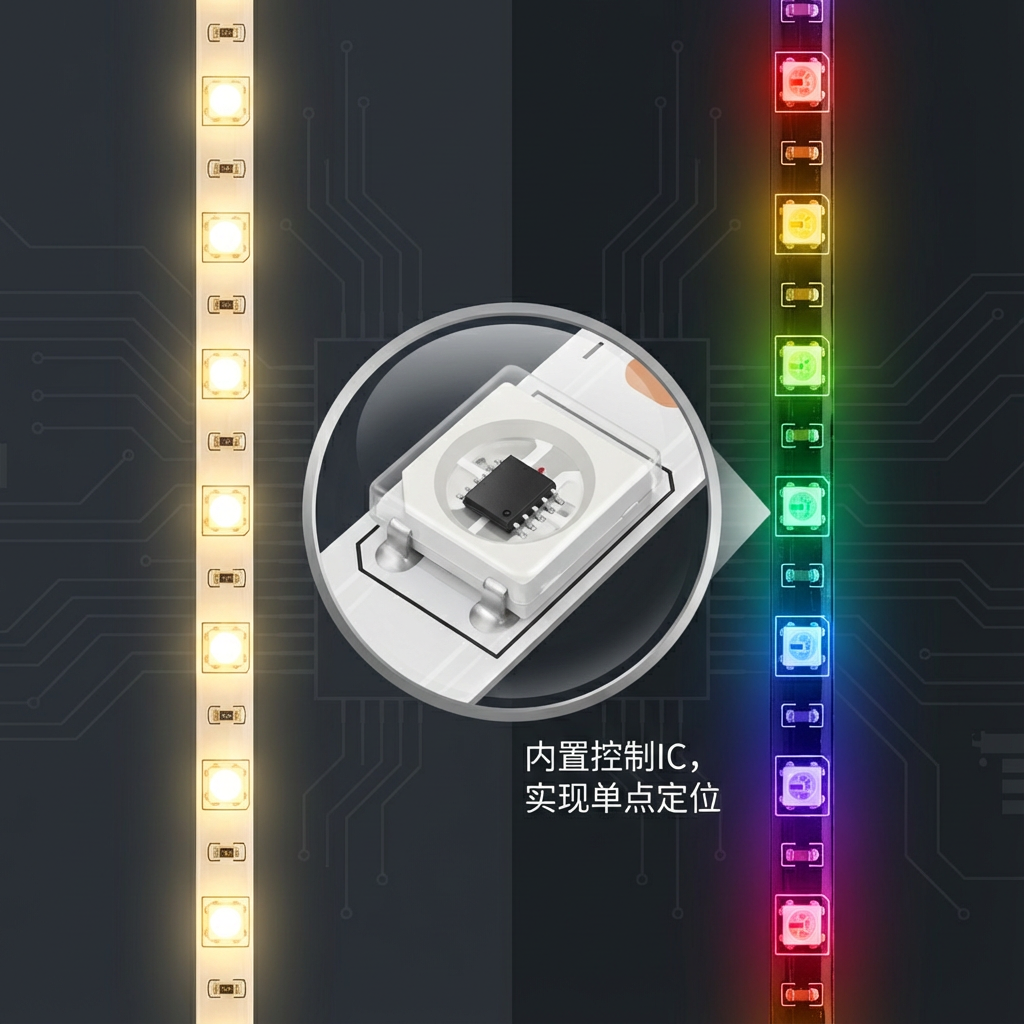

什么是可编程LED灯带?它与普通灯带的核心区别

想象一下,普通LED灯带就像一排排串联起来的小灯泡,你只能控制整排灯是开还是关,或者改变整排灯的颜色。它们共享一个电路,所有灯珠的动作完全同步。

而可编程LED灯带(也叫地址型或幻彩灯带)则完全不同。它的每一颗(或每组)LED灯珠旁边,都集成了一颗微小的“大脑”——控制IC(IntegratedCircuit)芯片。这个芯片赋予了每颗灯珠一个独一无二的“地址”,让控制器可以像点名一样,单独与它对话。

这就是核心区别:

普通灯带:整体控制,无法单点操作。

可编程灯带:单点控制,每个点位的颜色和亮度都可独立编程。

可编程LED灯带的工作原理:芯片如何实现地址控制

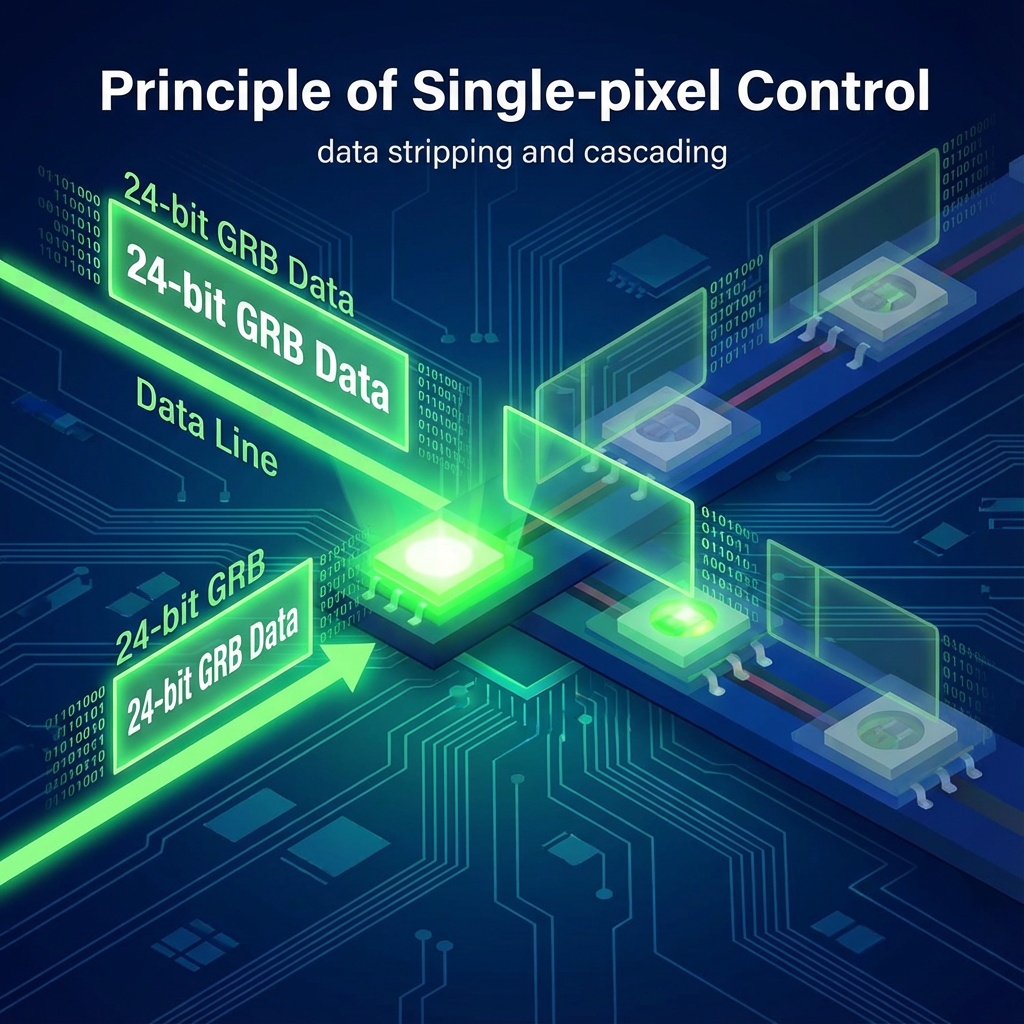

可编程灯带的工作原理非常巧妙。当控制器发送一长串数据信号时,排在最前面的第一颗灯珠的IC芯片会“接收”属于自己的那部分数据(通常是24位,代表R、G、B三种颜色的亮度),然后将剩余的数据信号“传递”给下一颗灯珠。

这个过程就像一条流水线:

控制器发送包含所有灯珠颜色信息的数据流。

第一颗灯珠的IC"取走"属于自己的数据,并根据数据改变颜色。

第一颗灯珠的IC将剩下的数据流整形、放大后,再传给第二颗灯珠。

第二颗灯珠的IC重复同样的操作,取走自己的数据,再把剩下的传下去。

这个过程一直持续到灯带的末端。

因为数据是按顺序串行传输的,所以系统通过数据在序列中的位置,就能精准定位到每一颗灯珠。

系统代码与灯带控制协议的关系:指令如何被“翻译”和执行

你的代码(比如setPixelColor(10,255,0,0))并不能直接被灯带理解。它需要通过一个“翻译官”——也就是灯带控制协议——转换成灯带IC能识别的二进制信号。

常见的协议有SPI、DMX512等。控制器(MCU或电脑)按照特定协议的格式,将颜色数据打包成“数据帧”,然后通过信号线(DATA)发送出去。灯带上的IC芯片则按照同样的协议来解码这些信号。因此,你的代码逻辑、控制器硬件和灯带IC芯片必须支持同一种协议,才能协同工作。

第二部分:技术核心-灯带控制程序如何定位到具体灯珠?

理解了原理,我们再深入到代码层面。程序到底是如何把“点亮第10颗灯为红色”这个指令,变成灯带能够执行的动作的?这背后是精确的数据帧结构和逻辑控制。

数据帧结构解析:代码如何对应到灯珠的RGB值

以最常见的WS2812B灯带为例,它使用的单线SPI协议非常经典。控制器需要为每一颗灯珠准备一个24位(3字节)的数据包。这24位通常按照GRB的顺序排列(注意,不是RGB!),每个颜色占8位,可以表示0-255的亮度等级。

G(Green):8位数据

R(Red):8位数据

B(Blue):8位数据

如果你想点亮100颗灯珠,你的程序需要生成一个100*24位的巨大数据流。当控制器将这个数据流发送出去时,第一颗灯珠的IC会剥离前24位,第二颗剥离接下来的24位,以此类推。

比如,要将第5颗灯珠设置为纯蓝色(R=0,G=0,B=255),程序需要构建一个数据数组。前4颗灯珠的数据可以是全0(熄灭),而第5颗灯珠对应的数据块就是

[G:0,R:0,B:255]。

单点/逐个点亮的实现逻辑:以代码示例说明

要实现“灯带编程逐个亮”的效果,逻辑非常简单,就是一个循环。以下是伪代码示例,帮助你理解这个过程:

//假设有一个包含100颗灯珠的灯带intNUM_LEDS=100;//外层循环,控制流动的次数for(inti=0;i<10;i++){//内层循环,遍历每一颗灯珠for(intj=0;j<NUM_LEDS;j++){//1.先将所有灯珠设置为熄灭clearAllLeds();//2.只点亮当前位置(j)的灯珠为红色setPixelColor(j,255,0,0);//(灯珠位置,R,G,B)//3.发送数据到灯带,让其显示效果showLeds();//4.等待一小段时间,产生流动效果delay(50);//延迟50毫秒}}这段代码清晰地展示了“清空-设置-显示-延迟”的循环模式,这是实现各种动态效果的基础。

地址偏移与级联:当灯带过长或多路并联时如何处理

当单个项目的灯带数量超过一个控制端口的处理能力时(例如,SPI信号衰减或MCU内存不足),就需要用到级联或并联。

级联(串联):将上一条灯带的信号输出端(DO)连接到下一条灯带的信号输入端(DI)。在程序层面,你只需要把它们看作一条更长的灯带,继续按顺序计算地址即可。

并联(多路输出):使用控制器的多个输出端口,每个端口独立驱动一条灯带。程序需要为每个端口单独管理一套地址和数据。这对于需要高刷新率的大型矩阵屏尤为重要。

第三部分:常见灯带控制协议的技术细节与对比

选择正确的控制协议,直接关系到项目的成本、稳定性和最终效果。不同的协议有不同的适用场景,了解它们的优劣势至关重要。

SPI协议(如WS2812):中小型项目的灵活选择

SPI(SerialPeripheralInterface)协议及其变种(如WS2812使用的单线协议)是目前消费级和中小型商业项目中最流行的方案。

优点:成本低、接线简单(仅需VCC,GND,DATA三根线)、刷新率高。

缺点:抗干扰能力弱,传输距离短。通常信号线超过5米就需要增加信号放大器,否则数据容易出错,导致灯光闪烁或颜色错误。

根据Worldsemi在2023年的数据手册,单路SPI信号理论上可以驱动1024个像素点,刷新率可达30-40帧/秒,足以满足大多数动画效果。

DMX512协议:舞台与建筑照明的行业标准

DMX512是专业灯光领域的“普通话”。它使用差分信号传输,抗干扰能力极强。

优点:传输距离远(标准布线下可达300米)、稳定可靠、生态成熟(市面上有大量兼容的控台和设备)。

缺点:刷新率较低(约44Hz)、单路通道数有限(512个通道,一个RGB灯珠占3个通道,即单路最多控制170个RGB灯珠)、系统成本较高。

TTL串行协议:工业嵌入式系统的定制化方案

在许多工业设备中,灯带的作用是状态指示,而非绚丽的动画。这时,工程师可能会选择更底层的TTL串行协议,直接通过设备的MCU进行驱动。

优点:高度可定制、与现有系统无缝集成、成本可控。

缺点:需要较强的嵌入式开发能力,没有统一标准,兼容性较差。

常见可编程灯带控制协议参数对比

第四部分:完整的灯带控制系统架构与软件方案

一个成功的灯带项目,不仅仅是选对灯带和写好代码。它是一个系统工程,涉及硬件选型、软件开发和整体调试。

从硬件到软件:一套完整的灯带控制系统架构图解析

一个典型的可编程灯带控制系统通常包含以下几个部分:

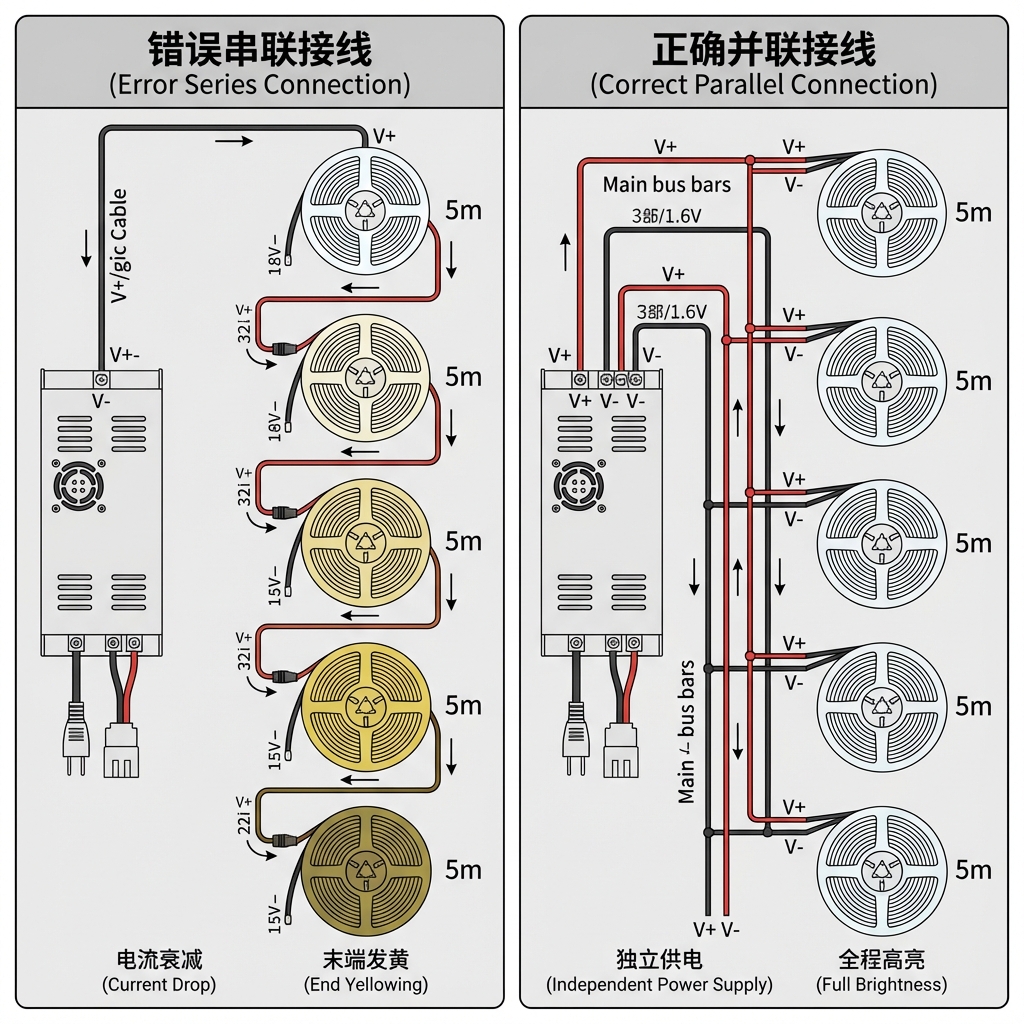

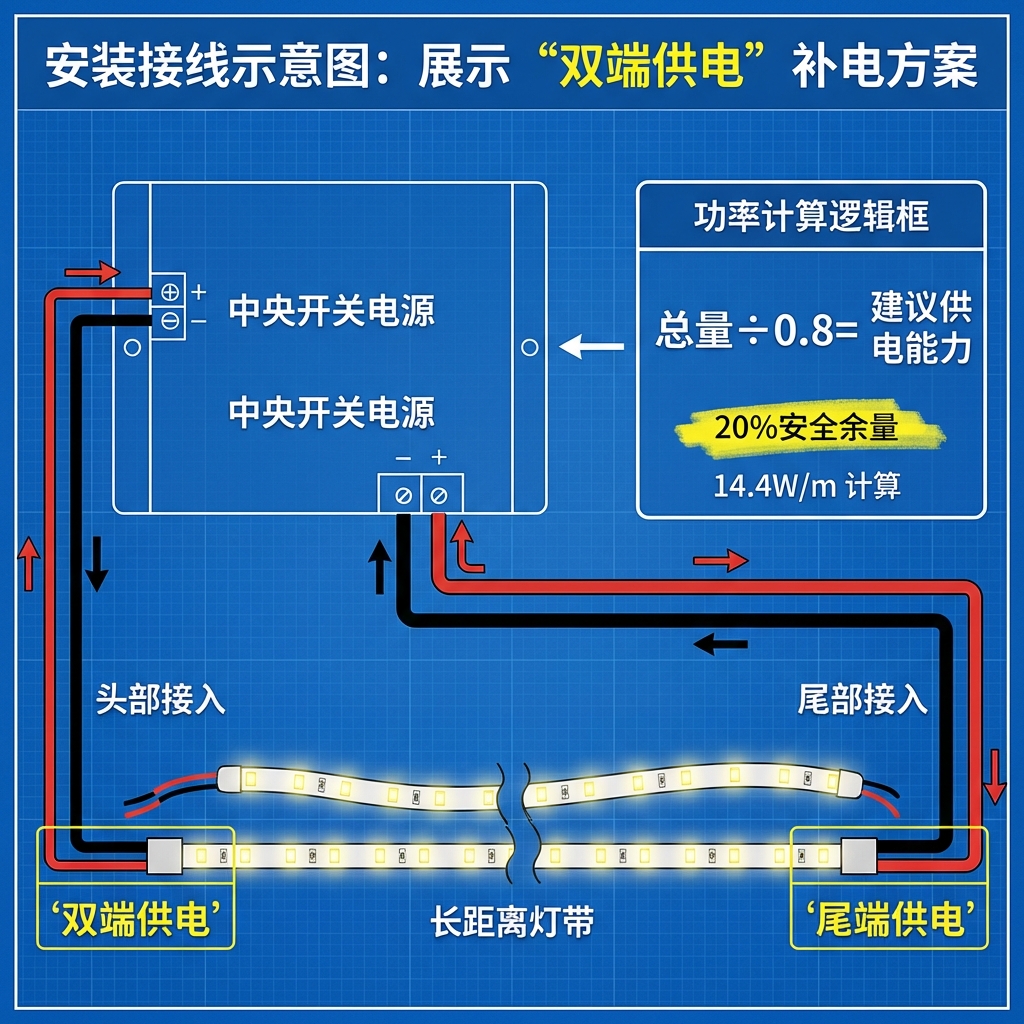

电源(PowerSupply):为灯带和控制器提供稳定电压和足够电流。这是系统稳定运行的基石。功率不足会导致灯带末端亮度降低、颜色失真。

控制器(Controller):系统的“大脑”。它可以是简单的Arduino、强大的STM32单片机,也可以是连接电脑的专用控制器盒子。

灯带(LEDStrip):执行最终显示效果的载体,其核心是LED灯珠和控制IC。

软件/程序(Software/Firmware):运行在控制器上,负责生成并发送控制信号。

(可选)上位机(PC/Host):对于复杂效果,通常在PC上用专业软件(如Madrix)进行效果编排,再通过控制器实时发送给灯带。

常用控制软件对比:MCU直控vs.上位机软件(如Madrix)

MCU直控方案:将程序直接烧录到单片机中。适合功能固定、无需频繁更改效果的场景,如产品状态指示、简单的流水灯效。成本低,可靠性高。

上位机软件方案:通过PC软件实时生成复杂的视觉效果。适合灯光秀、舞台背景、媒体墙等需要强大图形处理能力和灵活内容更新的场景。功能强大,但成本和系统复杂度也更高。

Madrix灯带软件编程教程与适用场景分析

Madrix是业界顶级的2D/3D像素映射软件,能将视频、音频、实时特效等转换成灯带控制信号。它并非传统意义上的“编程”,而是可视化的效果创作。

适用场景:

大型音乐节的LED矩阵背景。

建筑立面的媒体灯光秀。

科技馆、展厅的交互式灯光装置。

使用Madrix时,你只需要在软件中布局好灯带的物理位置(像素矩阵),然后将各种视觉图层叠加在上面即可。Madrix会通过Art-Net或sACN等网络协议,将控制数据发送给兼容的硬件控制器。

第五部分:面向B端:工业与工程项目的方案考量

当灯带控制从个人DIY项目转向商业、工业应用时,评估标准会变得更为严苛。稳定性、一致性和可维护性,远比实现一个酷炫效果更重要。

工业级灯带方案:如何评估控制系统的稳定性与可量产性

对于B端客户,尤其是工业设备制造商和工程公司,评估一个灯带控制方案需要关注:

电源冗余与保护:是否具备过流、过压、短路保护?电源的波动是否在可接受范围内?

信号完整性:长距离传输是否有信号放大和隔离措施?接头是否牢固可靠,耐振动?

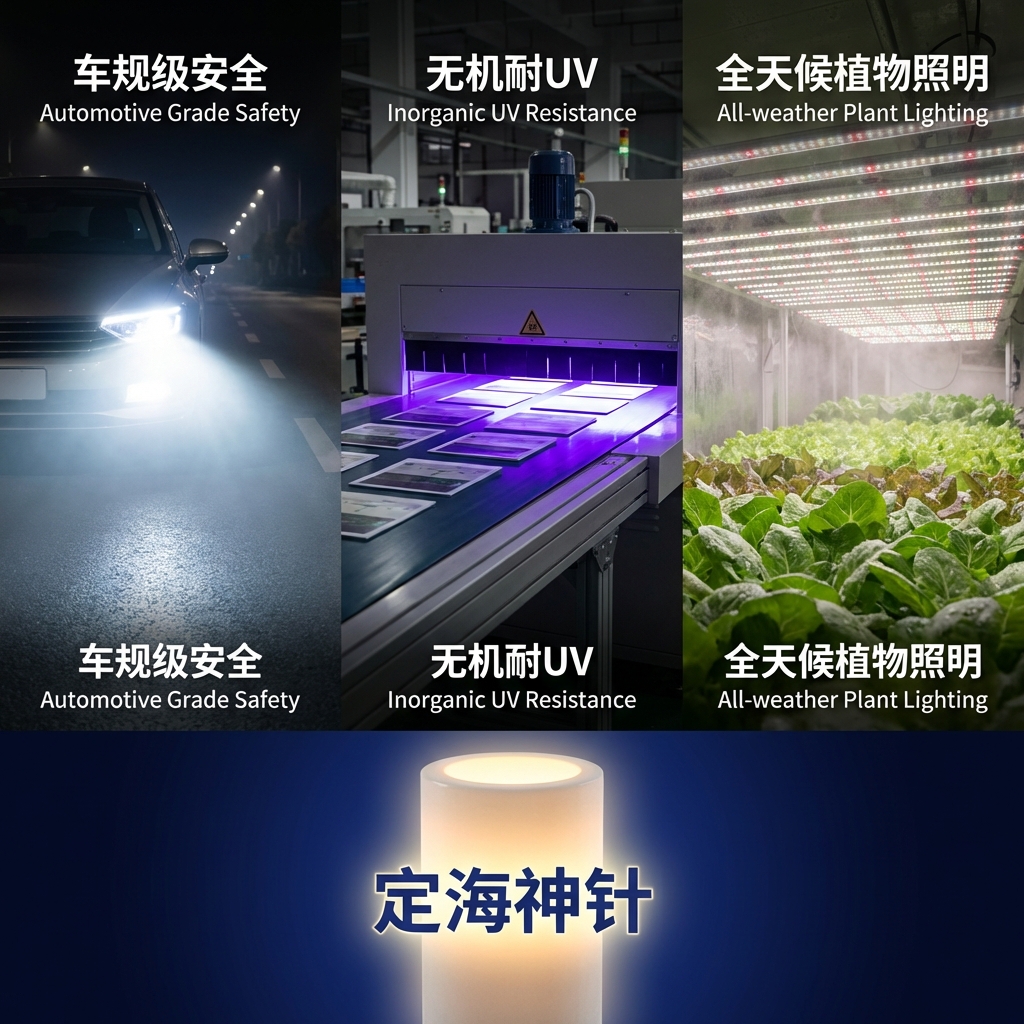

环境耐受性:灯带和控制器是否具备防水、防尘、耐高低温的特性(如IP等级)?

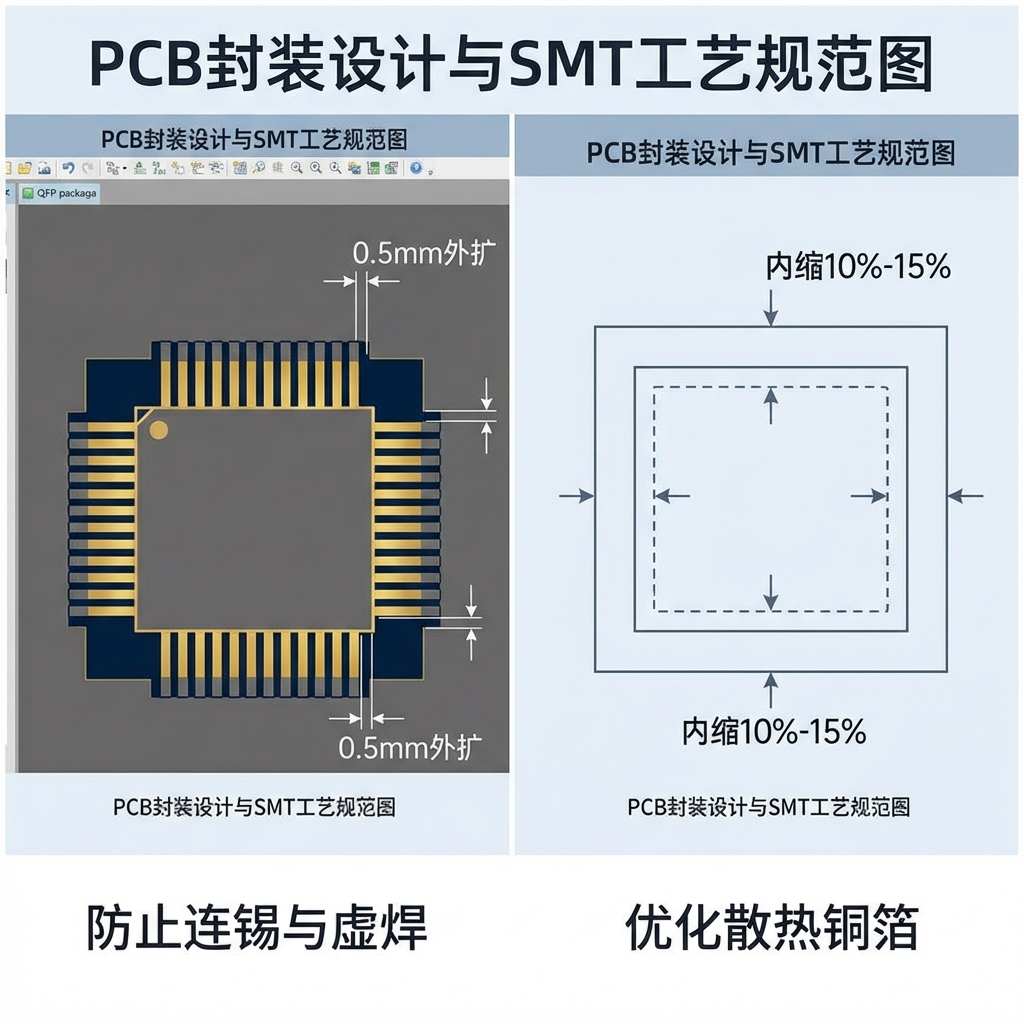

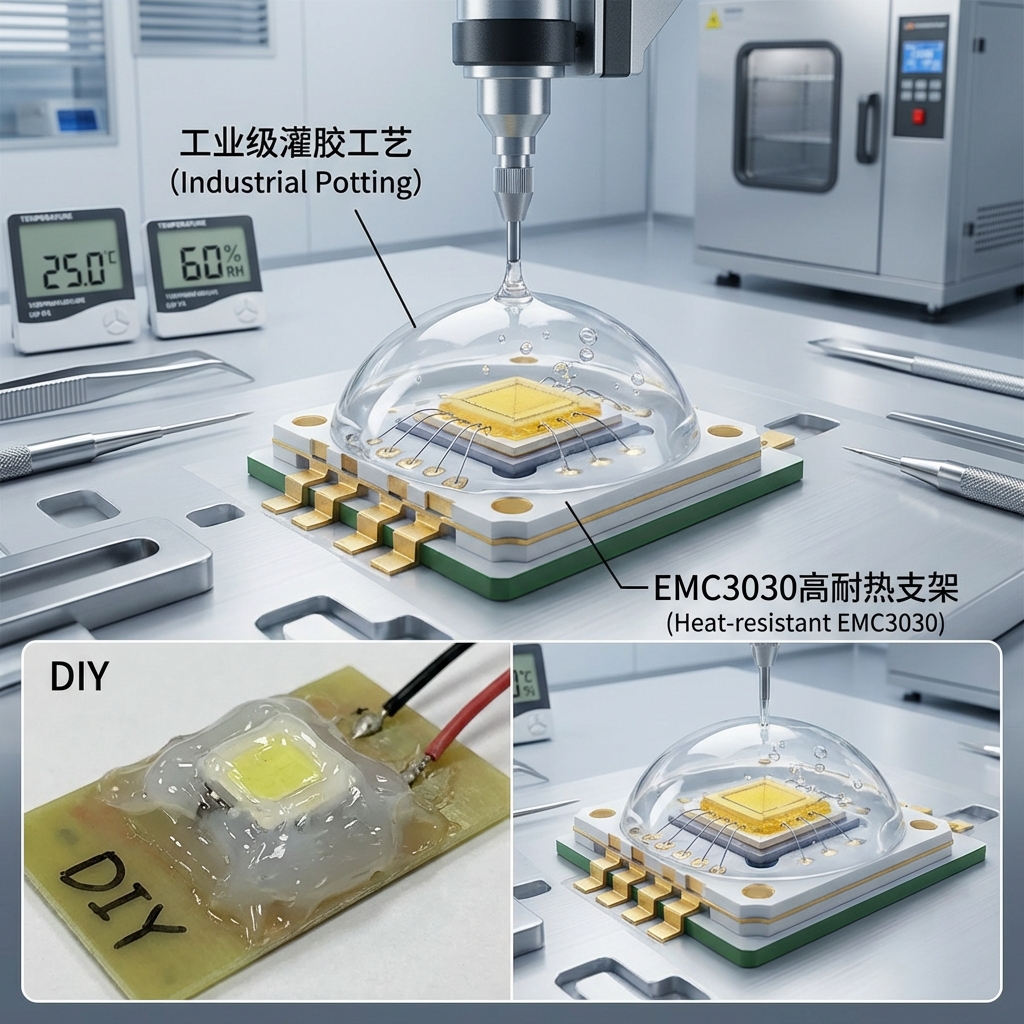

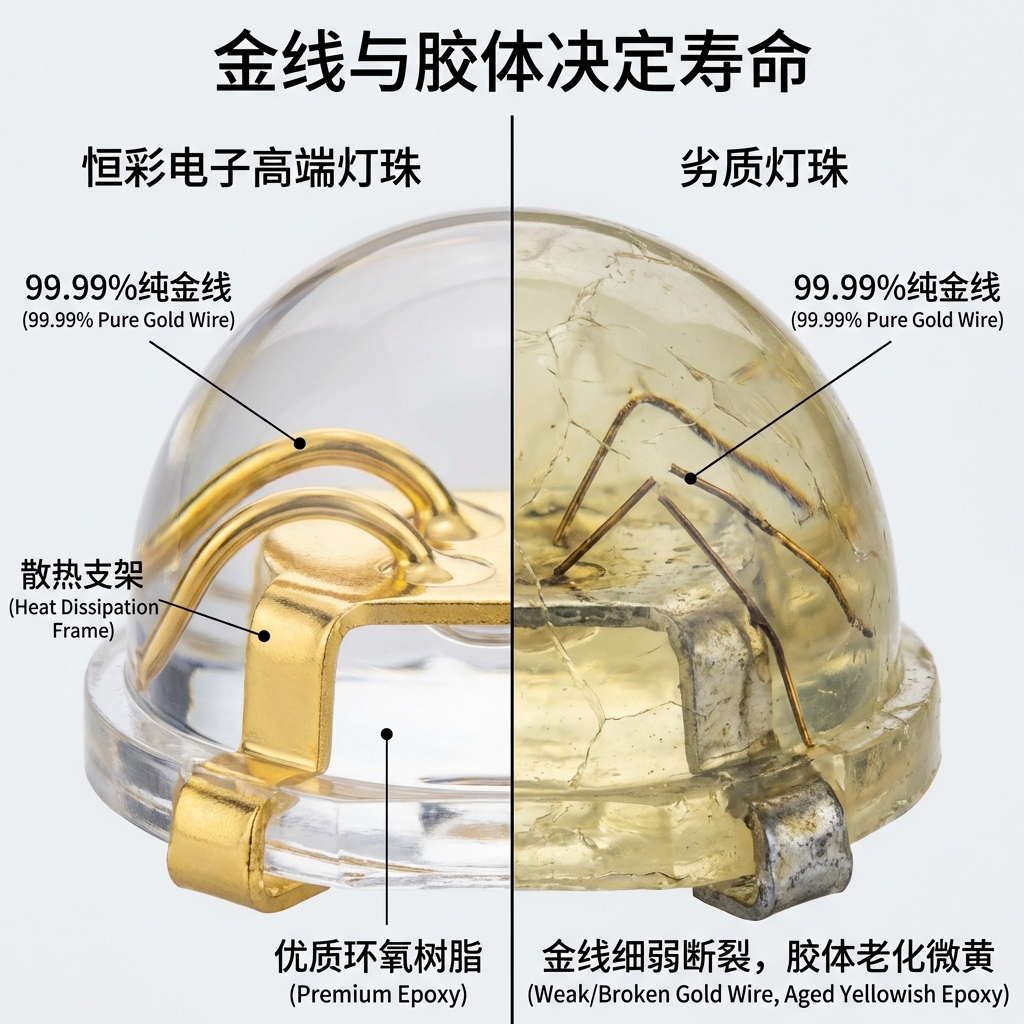

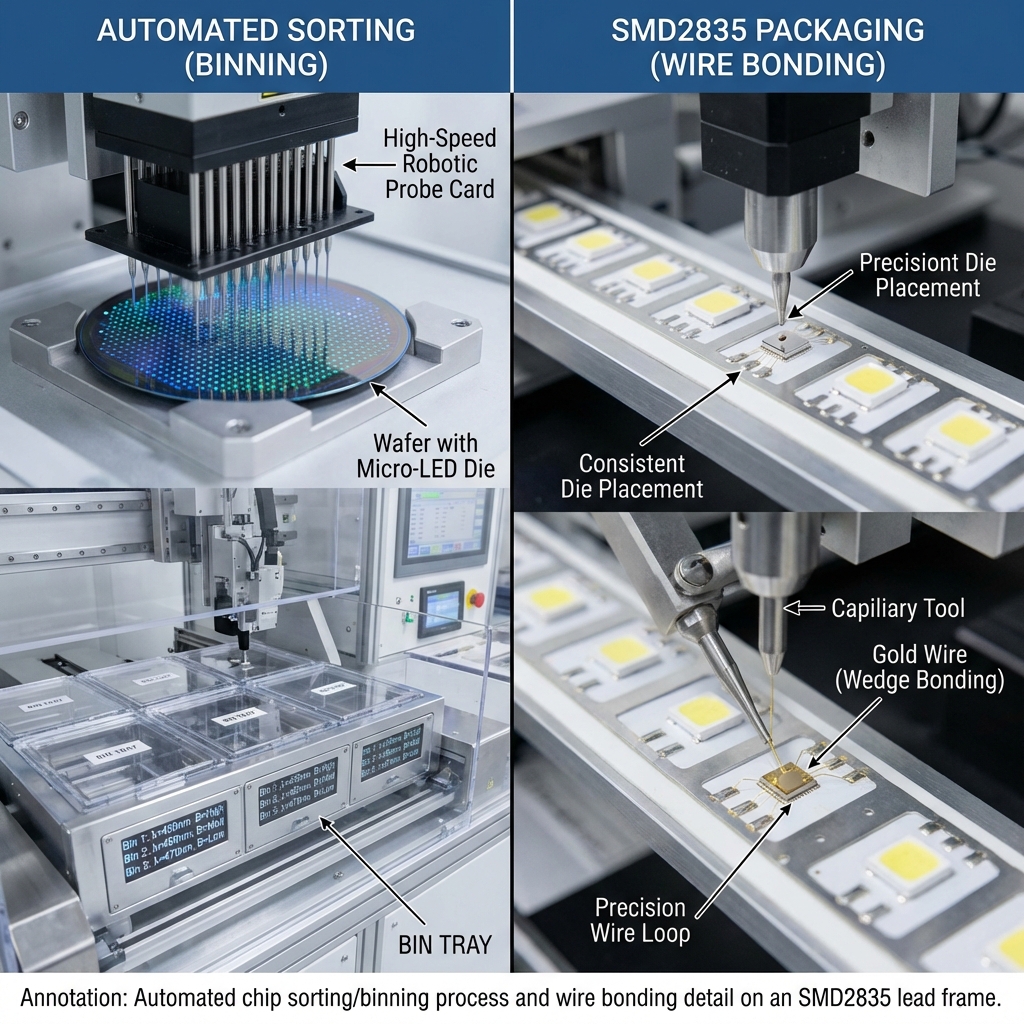

可量产性:供应商能否保证关键元器件(特别是IC和灯珠)的长期稳定供货和批次一致性?

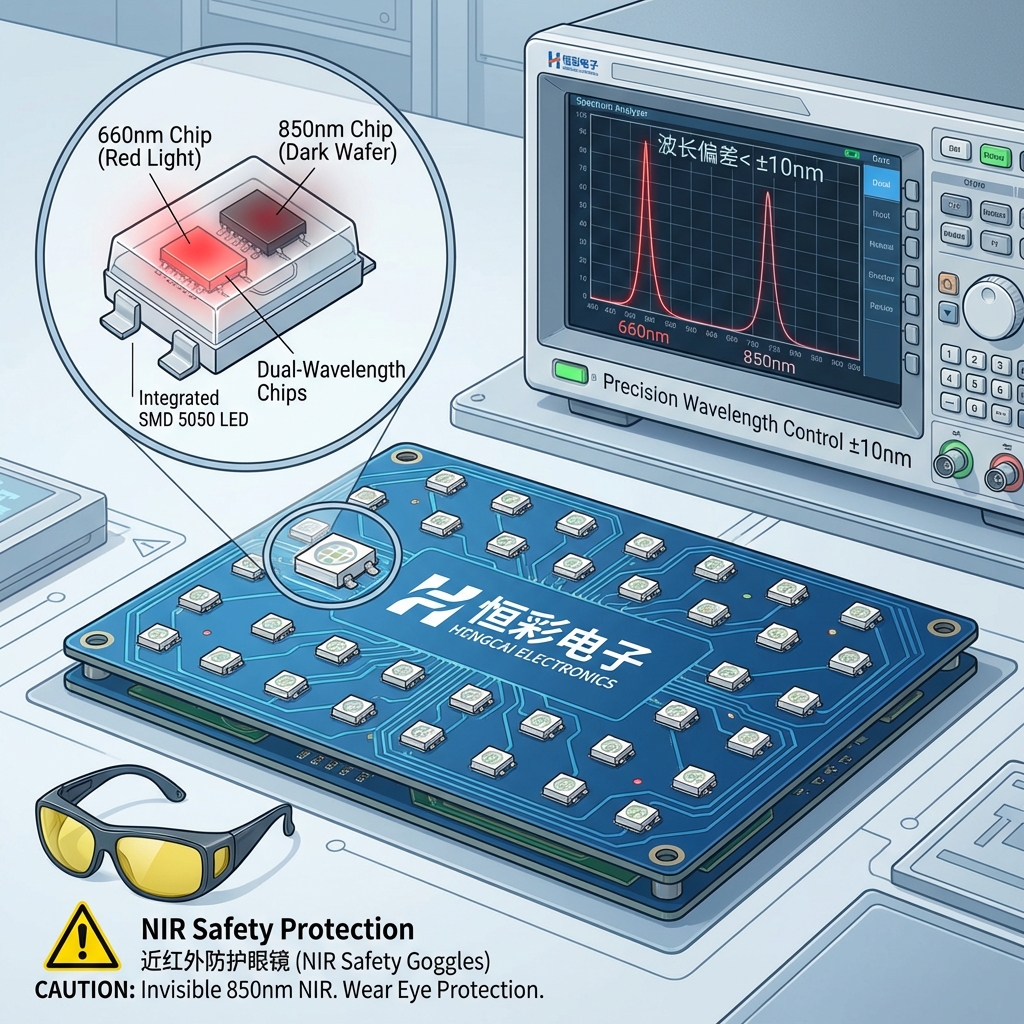

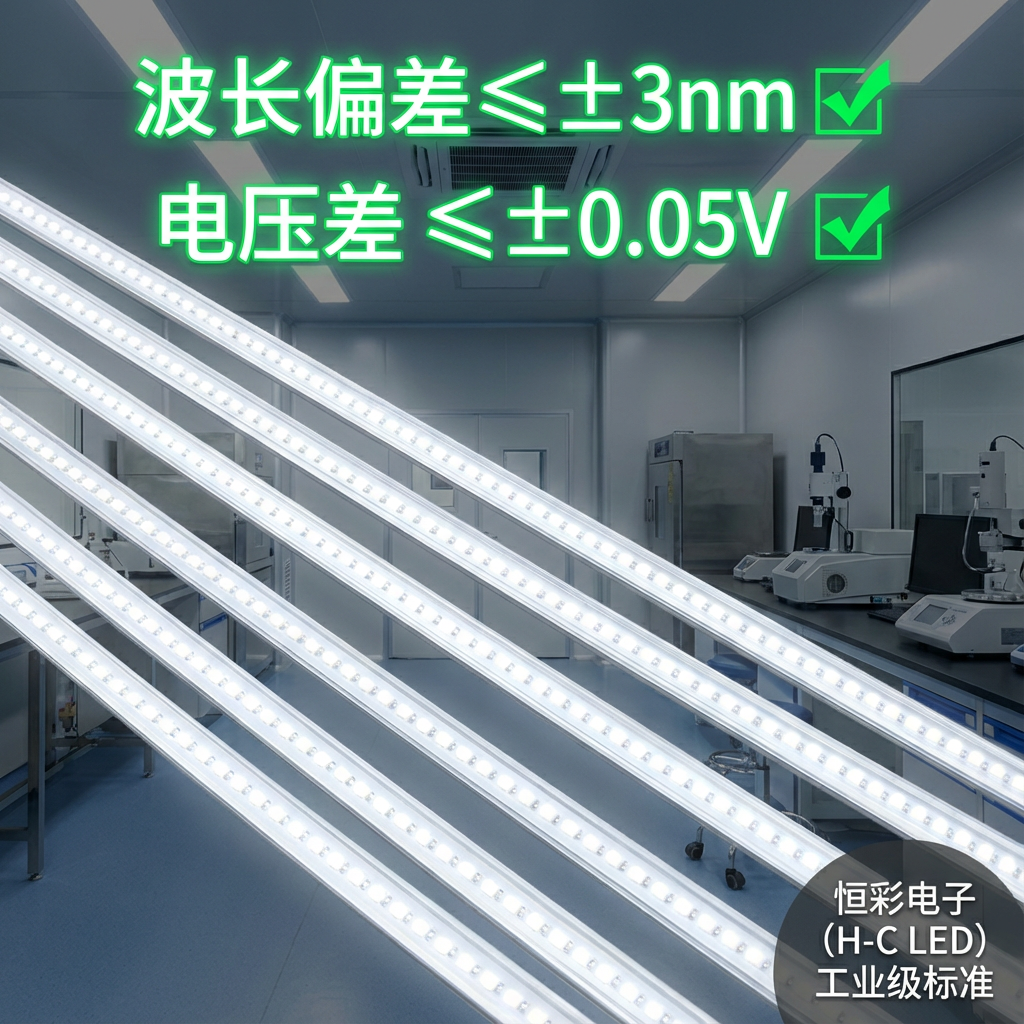

灯珠芯片一致性的重要性:为何波长与电压差是关键指标

在长达百米的建筑轮廓灯或大规模生产的设备中,如果灯珠之间存在微小的差异,最终呈现的效果会是灾难性的“色差”和“亮度不均”。

根据CIE(国际照明委员会)的光学标准,工业级应用要求LED的波长偏差控制在

≤±3nm以内,才能保证人眼几乎无法分辨出颜色差异。

这正是像恒彩电子这类专业LED光源厂商的价值所在。我们通过先进的全自动生产设备和独立的实验室,确保每一批次的SMD灯珠(如5050、2835等)在波长、电压和亮度上都保持极高的一致性。这为下游的灯带制造商和系统集成商提供了可靠的基础。

LED灯带芯片一致性对系统控制影响

供应商能力评估:如何选择可靠的LED光源伙伴

一个可靠的LED光源供应商,不仅是卖产品,更是提供保障。在选择时,应考察:

技术背景:团队是否具备深厚的封装技术和光学研发经验?例如,恒彩电子的核心团队拥有近二十年的行业积累。

生产能力:是否拥有高精密的自动化产线,能保证大规模生产的品质一致性?

品控体系:是否有独立的实验室和严格的测试流程,来验证产品的可靠性和寿命?

产品线完整度:能否提供覆盖RGB、RGBW、高显指等多种需求的LED光源,以适配不同的项目?

选择一个强大的上游伙伴,是确保您的灯带控制系统在数年内稳定运行、色彩如一的关键。

关于灯带编程的常见问题解答

灯带控制信号的有效传输距离是多远?这取决于协议。基于SPI的信号(如WS2812)通常建议在5米内,超过就需要加信号放大器。而使用差分信号的DMX512协议,在规范布线(使用专用双绞屏蔽线)的情况下,可以稳定传输长达300米。

如何保证工业项目灯带系统的长期稳定运行?选择高品质、一致性好的LED灯珠是基础。其次,配备功率足额且带有保护功能的工业级电源。再次,在布线时做好信号隔离,避免电磁干扰。最后,对控制器程序进行充分的压力测试和异常处理,确保其在各种工况下都能可靠工作。

灯带地址长度有限制吗?有。限制主要来自两个方面:一是控制IC的处理能力和协议本身,例如DMX512单“域”(Universe)只有512个通道。二是控制器的内存和处理速度,驱动大量灯珠需要消耗大量RAM来缓存颜色数据,并需要高速发送数据以保证刷新率。

现在,您应该对如何通过系统代码精准控制灯带的每一个点位有了全面而深入的了解。从选择正确的“可编程灯带”开始,到理解其工作原理,再到编写控制程序和搭建完整的系统,每一步都至关重要。无论是创造令人惊叹的艺术装置,还是设计稳定可靠的工业指示系统,掌握这些知识都将让您的项目从概念走向成功的落地。