LED照明与显示技术正飞速发展,您的产品若想在激烈的市场竞争中脱颖而出,除了LED芯片本身的优异性能,LED贴片焊接的质量也至关重要。一个不佳的焊接工艺,可能导致LED灯珠早衰、光衰严重甚至直接失效。而回流焊工艺 ,正是确保LED贴片稳定、可靠的关键技术。

本文将深入剖析回流焊在LED贴片焊接中的应用,帮助您理解其工作原理、优化参数,并掌握实用技巧,从而提升您的LED产品质量和市场竞争力。

一、 回流焊与LED贴片焊接:基础概念解析

为了更好地理解回流焊在LED领域的关键作用,我们首先来梳理一些核心概念。

| 概念名称 | 定义 | 在LED贴片焊接中的重要性 |

|---|---|---|

| 回流焊工艺 | 一种将表面贴装元件(如LED灯珠)通过锡膏加热熔化,然后冷却固化,使其与PCB电路板上的焊盘形成机械和电气连接的焊接技术。 | 确保LED与PCB的可靠连接,影响LED的电学、热学和光学性能。 |

| LED贴片焊接 | 采用表面贴装技术(SMT)将LED灯珠固定在电路板上的过程。 | 直接决定LED产品的寿命、光效、颜色一致性及整体可靠性。 |

| 锡膏 | 锡粉与助焊剂的混合物,加热后熔化形成焊点。 | 锡膏的类型(有铅/无铅)、颗粒度、活性等直接影响焊接质量。 |

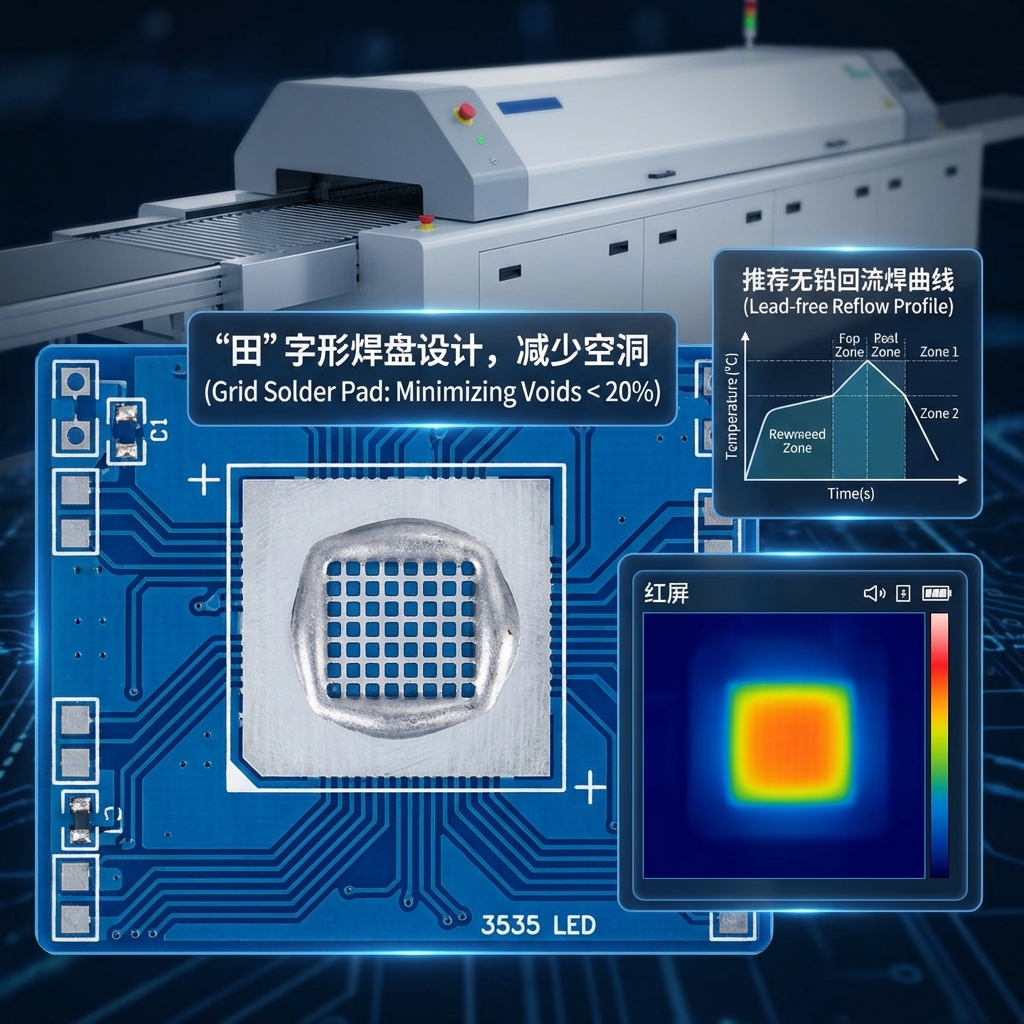

| 温度曲线 | 回流焊过程中,焊点温度随时间变化的曲线。 | 优化温度曲线是避免LED元件损伤 、焊接缺陷的关键。 |

二、 回流焊温度曲线与参数详解

回流焊的成功与否,很大程度上取决于温度曲线的精确控制。一条理想的温度曲线通常分为四个区域:预热区、恒温区、回流区和冷却区。

| 区域名称 | 温度范围 | 持续时间 | 作用与对LED的影响 | 优化建议 |

|---|---|---|---|---|

| 预热区 | 室温 → 150-180°C | 60-120秒 | 缓慢升温,蒸发锡膏中的溶剂,防止热冲击。 | 升温速率控制在1-3°C/秒,过快易导致锡膏飞溅、冷凝珠。 |

| 恒温区 | 150-190°C | 60-120秒 | 使整个PCB板温度均匀,激活助焊剂 ,去除氧化物。 | 确保所有元件温度一致,防止局部过热或冷区。 |

| 回流区 | 217-250°C (峰值温度) | 20-60秒 (峰值20-30s) | 锡膏熔化并润湿焊盘和元件引脚,形成焊点。 | 峰值温度与时间需根据锡膏类型(无铅锡膏通常要求更高温度)和LED耐热性精确调整,过高或过久会导致LED光衰 、黄化、元件损伤 。 |

| 冷却区 | 峰值温度 → 室温(<100°C) | 30-90秒 | 快速冷却使焊点迅速固化,形成致密的晶体结构。 | 冷却速率一般为3-6°C/秒,过慢易形成粗大晶粒,影响焊点强度和可靠性;过快则可能产生热应力,导致元件开裂。 |

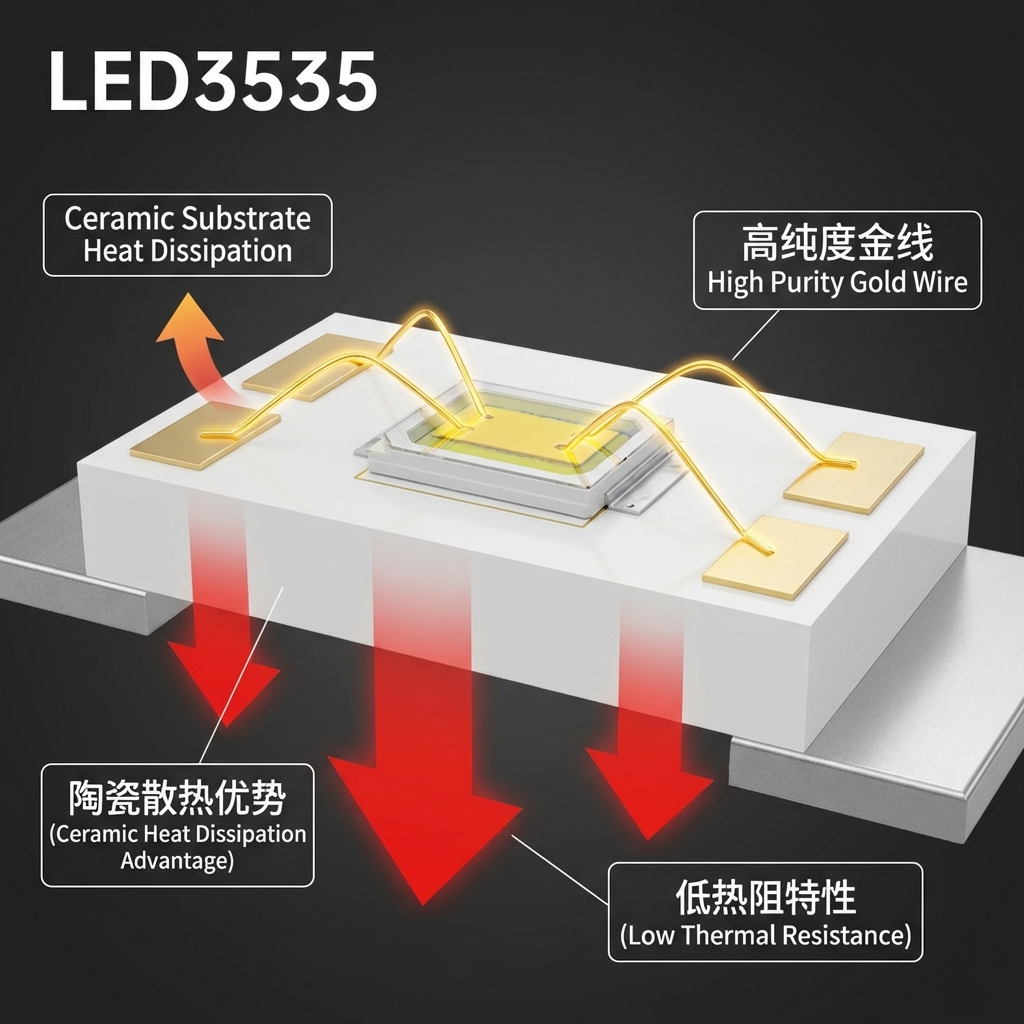

重要提示 :LED对温度敏感,尤其是回流区峰值温度和持续时间。过高的温度或过长的停留时间都可能导致LED芯片受损、封装材料变黄、光衰加速,甚至内部线路断裂。因此,针对LED特性优化温度曲线是回流焊成功的核心。

三、 实际应用场景中的回流焊优化

在不同的LED产品中,回流焊工艺的侧重点也会有所不同。

通用照明产品(如灯泡、灯管)

特点:批量大,成本敏感,对可靠性有较高要求。

优化:采用成熟稳定的热风回流焊设备,注重温度曲线的一致性与稳定性,尽量减少人工干预,以降低成本并确保焊接质量。

高端显示屏/背光模组

特点:LED密度高,对颜色一致性、亮度均匀性要求极高。

优化:需要更精密的温度控制,可能采用氮气回流焊以减少氧化,提高焊接润湿性。对锡膏的选择也更为讲究,通常选用低空洞率、高可靠性的专用锡膏。

汽车电子LED(如车灯、内饰照明)

特点:工作环境恶劣(高低温、震动),对可靠性要求达到“零缺陷”。

优化:除了严格的温度曲线控制,还会考虑焊点的机械强度和抗疲劳性。可能会使用特殊的加固助焊剂或锡膏,并通过X-Ray检测确保内部焊接质量。

小尺寸、高密度LED器件

特点:如Mini/Micro LED,尺寸极小,焊盘间距微窄。

优化:对锡膏的印刷精度、颗粒度、以及回流焊的控温精度提出更高要求。可能需要采用真空回流焊以彻底消除空洞,提高焊接良率。

四、 如何优化LED回流焊工艺流程

回流焊工艺的优化是一个系统工程,涉及设备、材料、参数和操作等多个方面。

1. 锡膏的选择与管理

无铅锡膏 :当前主流,但熔点较高,需要更精确的温度控制。

锡膏活性 :选择与PCB板焊盘氧化程度和元件引脚材料匹配的活性等级。

存储与使用 :严格按照厂家要求存储,回温充分,搅拌均匀,防止过期或受潮。

2. 回流焊炉的维护与校准

定期清洁回流焊炉内部,尤其是加热管和风道,确保热风循环均匀。

定期使用测温仪校准炉温,确保实际温度与设定值一致。

检查输送带速度,确保稳定。

3. PCB设计优化

焊盘设计:合理的焊盘尺寸和形状有利于锡膏印刷和焊点的形成。

散热设计:对于大功率LED,PCB电路板的散热设计(如增加铜箔面积、导热孔)同样重要,可以有效降低LED工作温度,减少热应力。

4. 持续监控与反馈

使用炉温测试仪定期绘制温度曲线,确保其符合工艺要求。

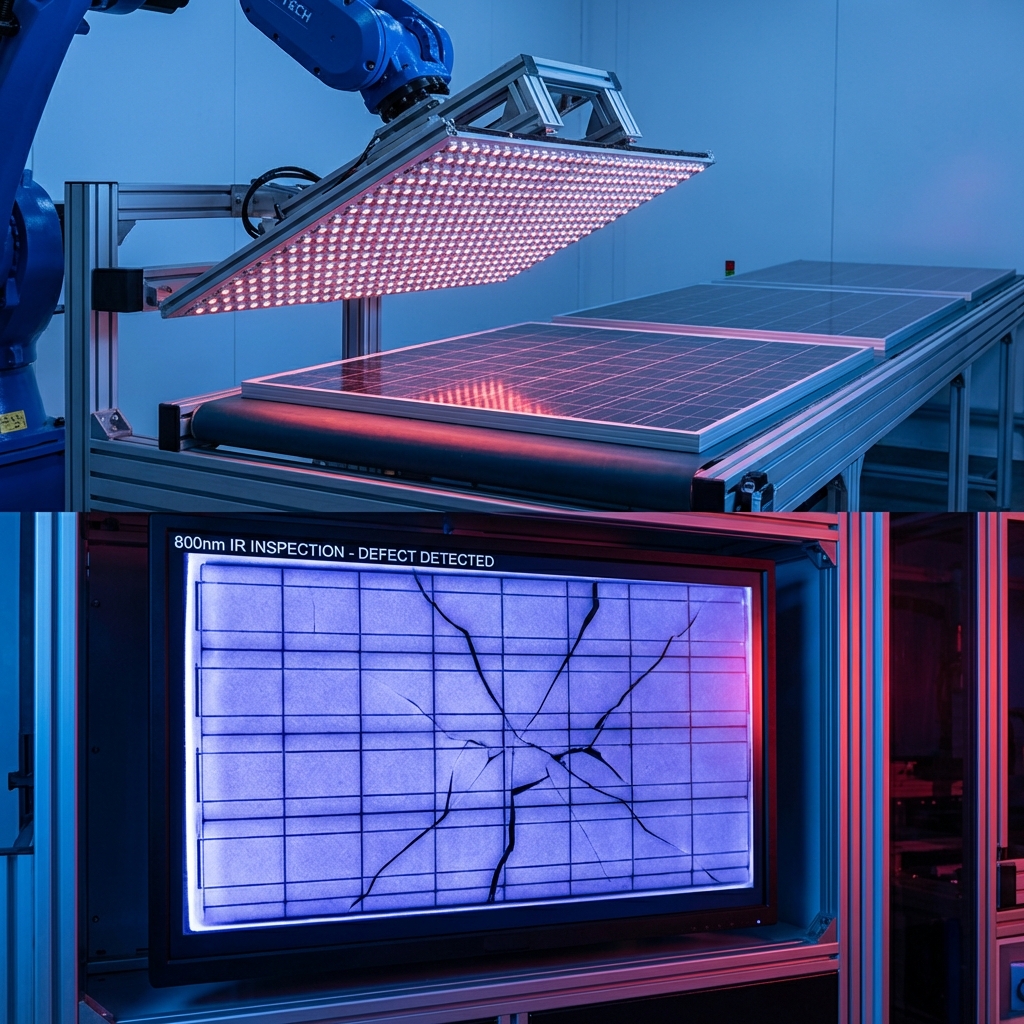

对生产出的产品进行目检、AOI(自动光学检测)甚至X-Ray检测,及时发现焊接缺陷 (如空焊、短路、锡珠、立碑等)。

分析缺陷原因,调整工艺参数。

五、 LED回流焊常见问题解析

在LED贴片焊接过程中,可能会遇到一些挑战。以下是一些常见问题的解答。

如何避免LED回流焊后出现黄化现象?LED黄化通常是由于回流焊峰值温度过高、回流时间过长,或LED本身耐热性不足导致封装材料老化。解决方法是:严格控制回流焊温度曲线,特别是回流区峰值温度和持续时间;选用耐高温的LED器件和封装材料;优化PCB电路板散热设计,减少热量堆积。

回流焊后出现空焊、虚焊怎么办?这可能是由于锡膏印刷不足、PCB焊盘氧化、元件引脚污染、温度曲线不合理(如预热不足导致助焊剂活性不够,或回流温度不够锡膏未完全熔化)等。需检查锡膏印刷质量、焊盘清洁度,并优化温度曲线,确保锡膏充分熔化并润湿。

回流焊过程中为什么会有锡珠产生?锡珠的产生可能与锡膏印刷量过大、预热区升温过快(导致锡膏中溶剂和水分快速蒸发产生飞溅)、助焊剂活性不足、元件放置偏移等因素有关。优化锡膏印刷量、减缓预热区升温速率、检查元件贴装精度有助于减少锡珠。

选择有铅锡膏还是无铅锡膏?这主要取决于产品的环保要求和目标市场。无铅锡膏是环保趋势,但熔点较高,需要更精确的温度控制和更高的回流温度,可能对LED的耐热性提出更高要求。有铅锡膏熔点较低,工艺窗口相对宽松,但在环保法规日益严格的今天,其应用受到限制。

氮气回流焊对LED贴片有什么好处?氮气回流焊在无氧或低氧环境下进行,可以有效减少焊接过程中的氧化,提高锡膏的润湿性,减少焊接缺陷如空洞和锡珠的产生,尤其对LED可靠性 、焊点强度和外观有显著提升作用。但其设备和运行成本相对较高。

掌握回流焊工艺在LED贴片焊接中的精髓,是您生产高品质LED产品的基石。通过优化温度曲线 、精选锡膏 、维护设备以及持续监控,您将能大幅提升LED产品的性能、寿命和可靠性。

上一篇:贴片式灯珠是什么意思?一文带你全面了解这项核心照明技术

下一篇:提升LED产品可靠性的关键因素