3535球头红光植物照明灯珠的生产工艺是一项集材料科学、精密封装与光学设计于一体的系统工程。简单来说,它是通过高精度的固晶、焊线、模造成型等步骤,将特定波长(如660nm)的LED芯片封装在独特的球形透镜下,以实现对植物光合作用的高效能量传递。

大家好,我是小编。在恒彩电子的实验室里,我亲眼见证过无数颗灯珠从晶圆变成成品的奇妙旅程。很多人只关注灯珠亮不亮,但我知道,对于我们这种在LED封装领域摸爬滚打近二十年的团队来说,真正的秘密都藏在肉眼看不见的微米级工艺里。今天,我们就把这层窗户纸捅破,带大家深入了解这颗小小的球头灯珠背后硬核的制造逻辑。

核心工艺要点速览:

- 波长精准度: 核心是控制红光波长在660nm±2nm,这是植物光合作用的“黄金波段”。

- 球头透镜技术: 利用模造工艺形成球形,相比平面封装,光提取效率(LEE)提升显著。

- 散热基板: 采用高导热的EMC或陶瓷支架,确保植物灯长时间工作的稳定性。

- 金线连接: 使用99.99%纯金线进行键合,保障电流传输的绝对可靠。

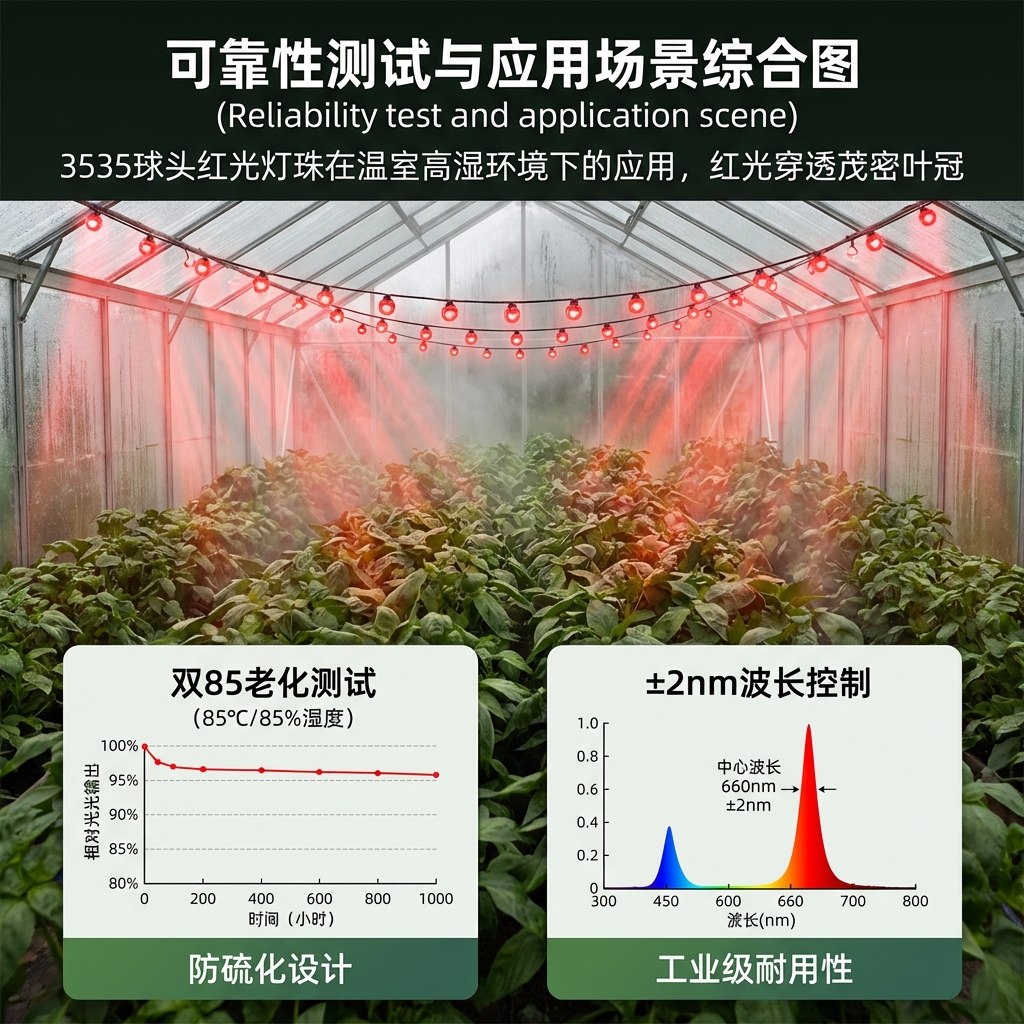

- 防硫化设计: 针对温室高湿环境,封装胶水需具备极强的气密性。

- 全自动分选:: 出厂前必须经过电压、波长、亮度的100%全检。

什么是3535球头红光植物照明灯珠?技术规格与核心定义

在深入生产流程之前,我们先搞清楚这颗灯珠的“身份证”。3535指的是其物理尺寸为3.5mm x 3.5mm,这是一个在工业级照明中非常通用的标准尺寸。而“球头”则是它区别于普通照明灯珠的最大特征。

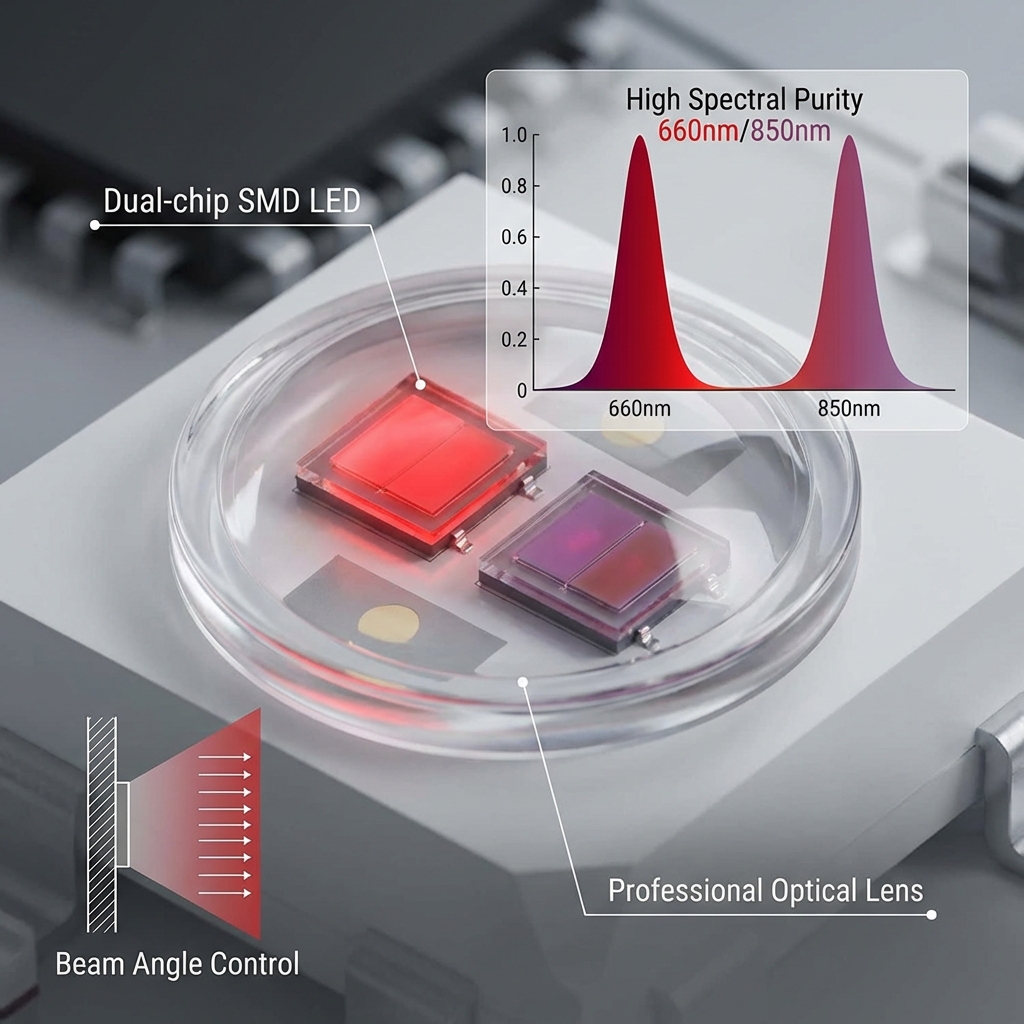

3535封装尺寸与球头透镜(Ball Lens)的结构特性

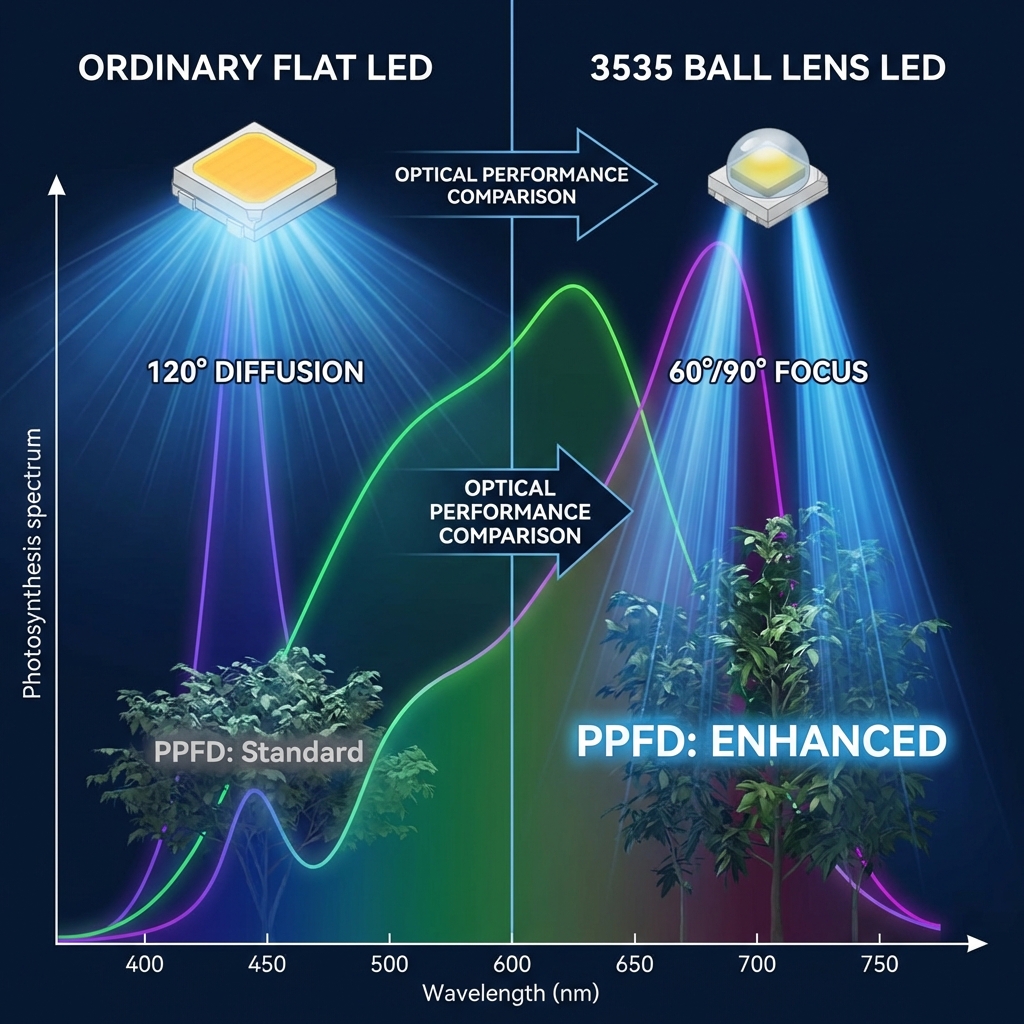

普通的LED灯珠表面通常是平的或者是微微凸起的硅胶层。但3535球头灯珠顶部是一个明显的半球形透镜。这个设计不是为了好看,而是为了聚光。

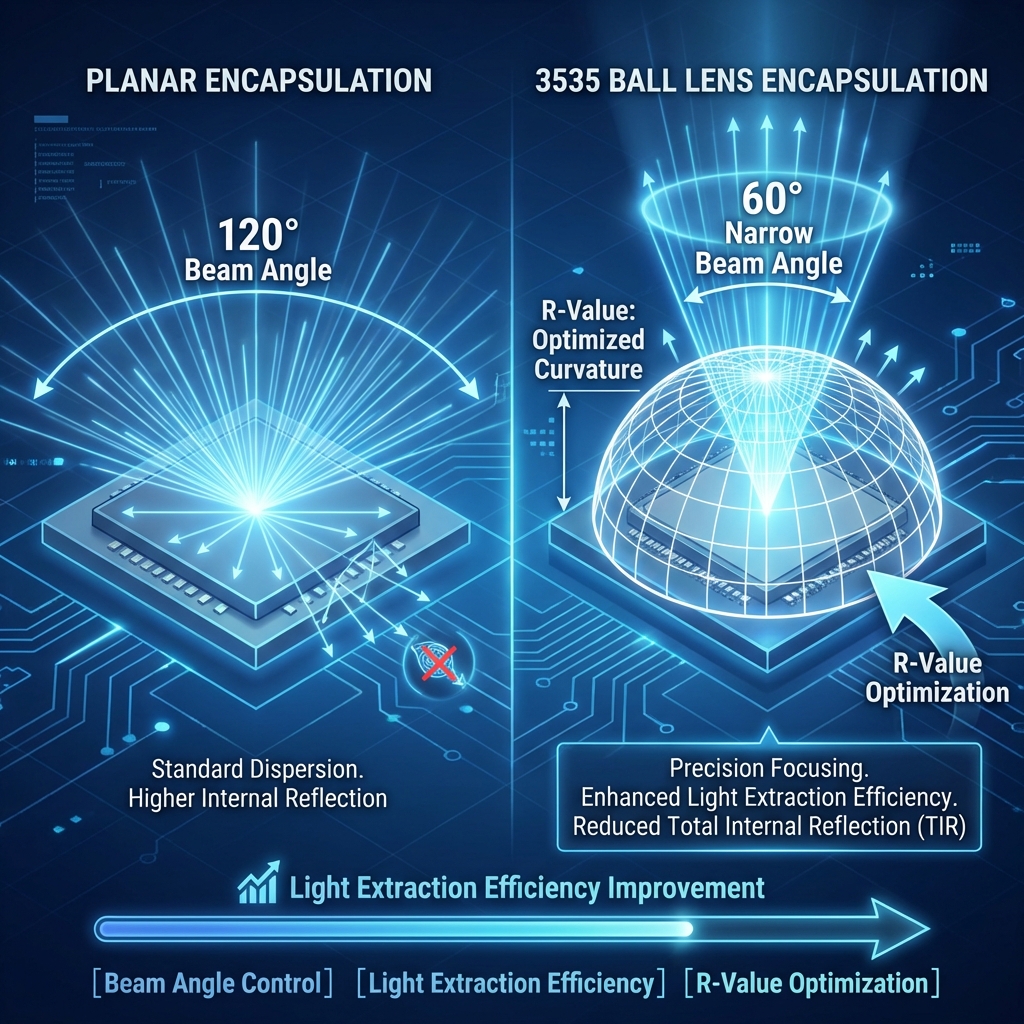

在植物照明场景下,光源通常悬挂在植物上方一定高度。如果是平面封装,光线会向四周散射(通常是120°),很多光打到了墙壁上,浪费了。而球头设计利用折射原理,可以将光束角收窄到60°或90°。这意味着,同样的功率下,打到叶片上的光量子通量密度(PPFD)会更高,穿透力也更强,能照到植物底部的叶子。

660nm红光波长在植物光合作用中的光谱优势

为什么一定要是红光?因为植物是“挑食”的。虽然太阳光是白色的,但植物主要吸收红光和蓝光进行光合作用。

其中,660nm左右的红光是叶绿素a和叶绿素b吸收的高峰区。我们的生产工艺核心目标之一,就是确保发出的光精准地落在660nm这个点上。如果工艺偏差导致波长漂移到630nm或680nm,植物的吸收效率就会大打折扣。这就像给婴儿喂奶粉,配方不对,孩子就长不壮。

与普通平面LED灯珠的光学性能对比

| 对比维度 | 3535球头红光灯珠 | 普通平面3535红光灯珠 |

|---|---|---|

| 发光角度 | 60° / 90° (聚光型) | 120° (泛光型) |

| 光穿透力 | 强,适合密集种植 | 弱,适合表面补光 |

| 封装胶水 | 硬度较高的模造硅胶 | 较软的点胶硅胶 |

| 应用场景 | 温室顶部照明、植物工厂 | 组培架、近距离补光 |

3535球头红光灯珠的核心生产工艺流程详解

生产一颗高质量的灯珠,就像是在米粒上做微雕。每一个步骤都需要极高的精度,任何一个微小的失误都会导致整批产品的报废。

固晶工艺(Die Bonding):高精度芯片定位与银胶烘烤技术

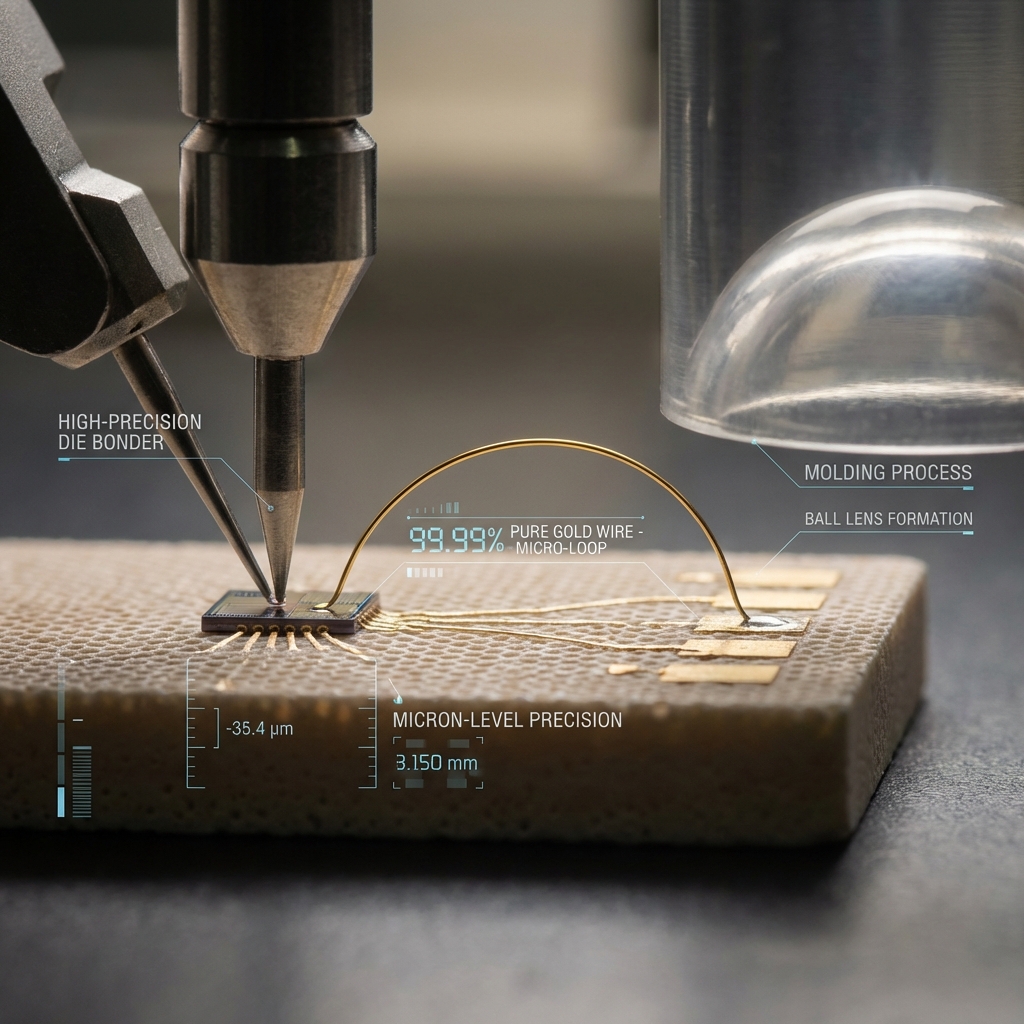

一切从固晶开始。这个环节,全自动固晶机会吸取细小的红光LED芯片,将其精准地放置在3535支架的导电区域上。

这里有一个关键点是银胶的烘烤。我们使用导热系数极高的银胶将芯片固定。涂多了,胶水溢出会造成短路;涂少了,散热不好,灯珠寿命缩短。恒彩电子采用的是进口高精密固晶机,定位精度可以控制在±1mil(千分之一英寸)以内。固晶完成后,需要送入烤箱进行高温固化,这个过程就像烤陶瓷一样,火候必须刚刚好,才能保证芯片“坐得稳”。

焊线工艺(Wire Bonding):99.99%金线连接与弧度控制

芯片固定好后,还没有电。我们需要用极细的金属线把芯片的电极和支架的引脚连接起来。这就是焊线。

在植物照明领域,由于灯具通常需要在高湿、高温环境下长期工作,金线的质量至关重要。

我们坚持使用99.99%的纯金线,而不是合金线或铜线。金线具有最好的延展性和抗氧化性。更有趣的是金线的“弧度”。这根线不是绷直的,而是要打出一个优美的弧形。如果弧度太低,热胀冷缩时容易崩断;如果弧度太高,封装胶水包裹时容易冲塌。这完全考验设备的调试参数。

模造成型(Molding):球头透镜的精密注塑与脱模工艺

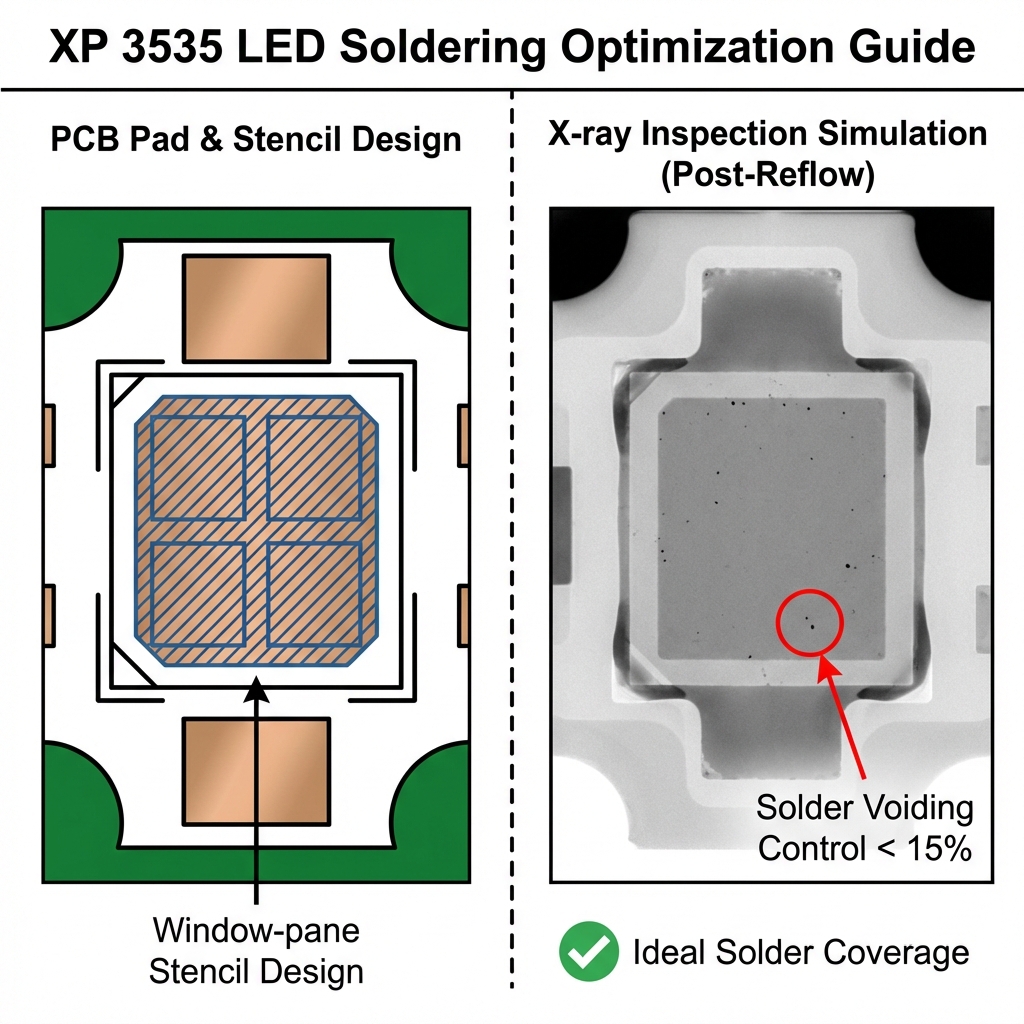

这是3535球头灯珠最独特的环节。普通的灯珠是点胶(Dispensing),像挤牙膏一样把胶水挤上去。但球头灯珠必须用模造(Molding)工艺。

你可以把它想象成注塑。我们将特殊的模造硅胶注入模具中,然后将焊好线的支架压入模具,经过高温高压,胶水在模具腔体内成型为完美的球状。这个过程对模具的光洁度要求极高,任何微小的划痕都会复刻在透镜上,影响出光效果。

脱模也是个技术活。如果脱模剂没选对,或者冷却时间不够,球头就会变形。

切割与分选(Singulation & Binning):光谱一致性与电压筛选

模造出来的是一整条灯珠,我们需要用高精度的切割设备把它们切成单颗。但这还不是终点。

只有经过严格分选的灯珠,才能被称为“工业级产品”。

所有的灯珠都要过一遍“体检机”(分光分色机)。机器会以极快的速度点亮每一颗灯珠,检测它的电压、亮度(光通量/辐射通量)和波长。在这个环节,我们会把波长偏离660nm太多的剔除,确保交到客户手中的每一卷灯珠,颜色都是高度一致的。

如果您对陶瓷封装的其他工艺细节感兴趣,可以参考我们之前的文章:[5050陶瓷红光灯珠加工全解析:从工艺流程到技术细节(2026指南):https://www.h-cled.com/gongsidongtai/3912.html],里面详细介绍了陶瓷基板的处理方式。

关键材料解析:决定灯珠寿命与光效的物理基础

再好的厨师,没有好食材也做不出好菜。在LED制造中,材料科学是基础中的基础。

LED芯片选择:大尺寸外延片对光量子通量(PPF)的影响

芯片是心脏。对于红光植物灯珠,我们通常选用大尺寸的垂直结构芯片。为什么选大的?因为大尺寸芯片可以承受更大的电流密度,发出的光子更多。

衡量植物灯珠好坏的一个核心指标是PPF(光合光子通量)。大尺寸芯片能提供更高的PPF输出,意味着植物能“吃”到更多的光能量。同时,垂直结构的芯片散热路径更短,热量能更快地传导出去。

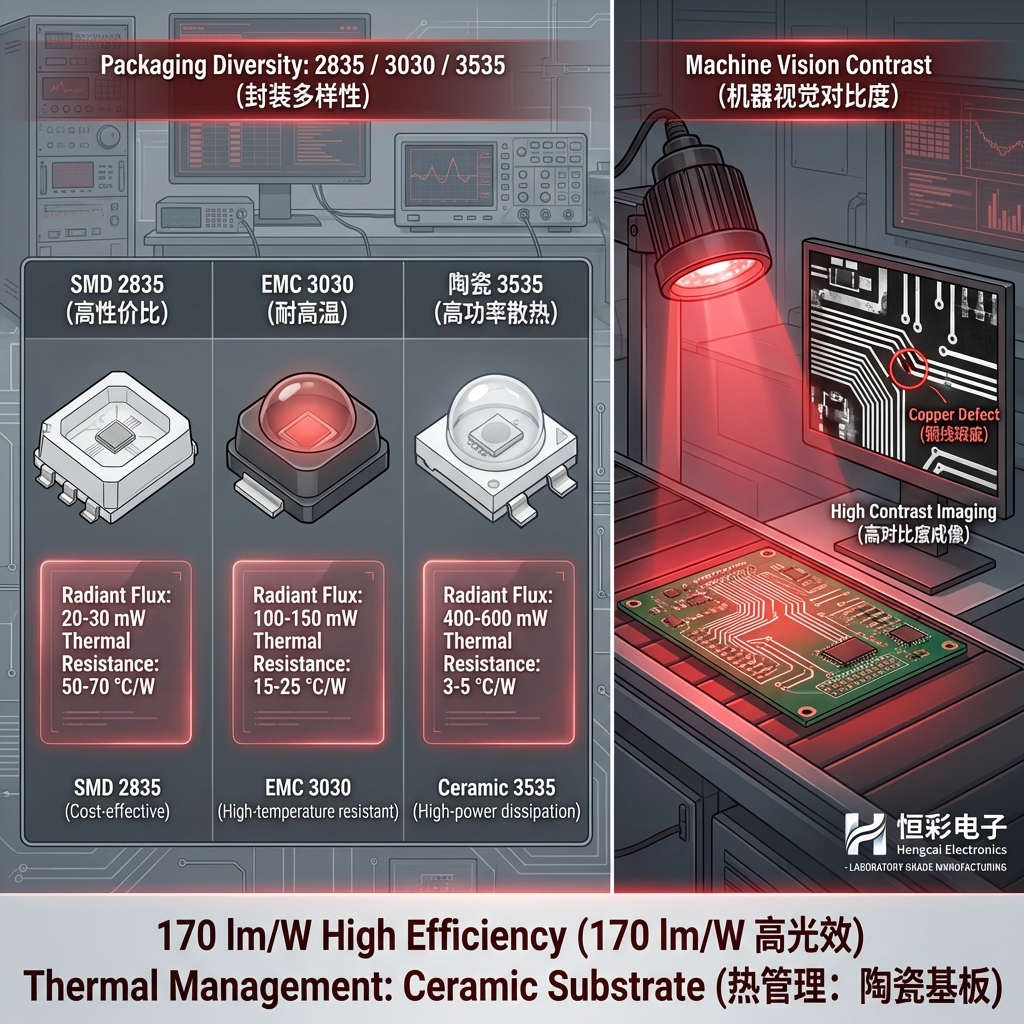

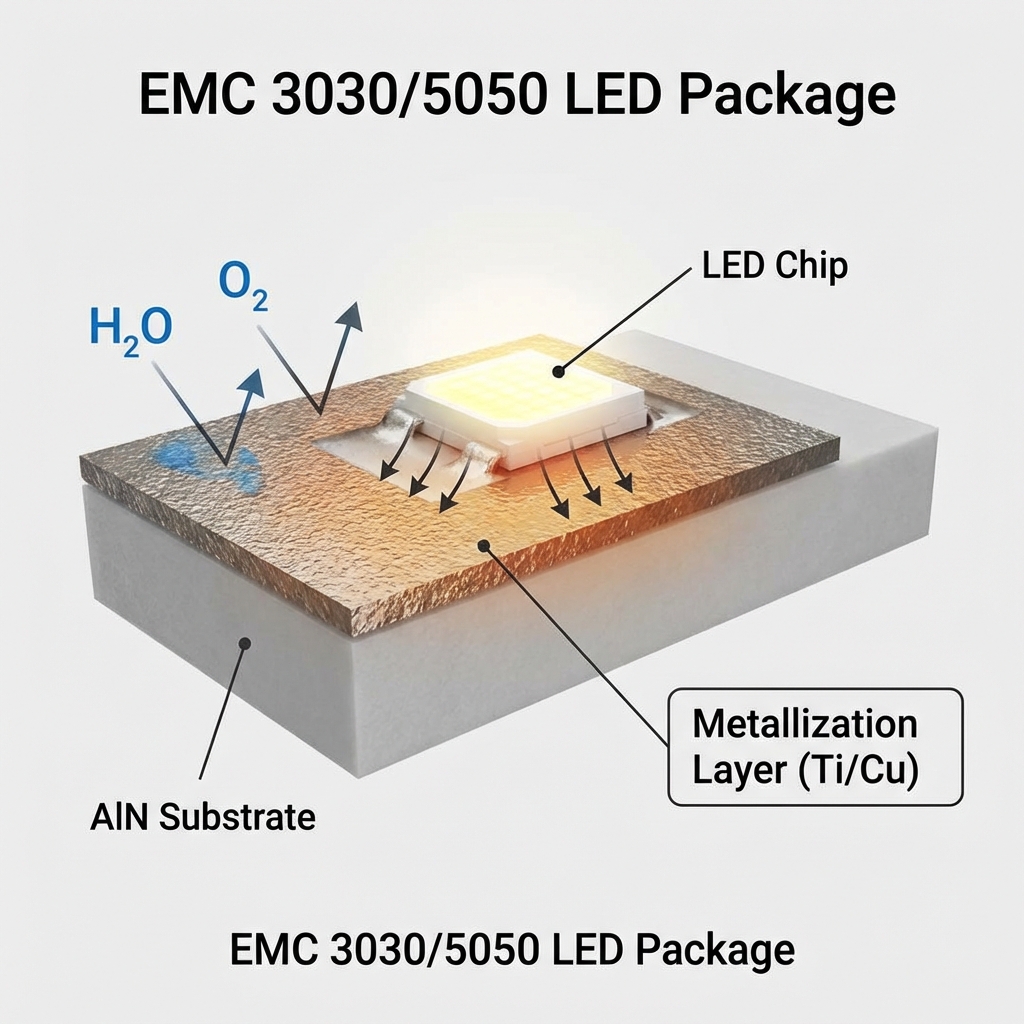

支架材质分析:EMC与陶瓷基板的散热性能与耐腐蚀性对比

3535灯珠的支架主要有两种主流材质:EMC(热固性环氧树脂)和陶瓷。

- EMC支架: 性价比高,耐热性比普通PPA塑料好得多,不易黄化,适合中大功率应用。

- 陶瓷支架: 导热性能是王道。陶瓷本身绝缘且导热极快,且热膨胀系数与芯片接近,可靠性最高,当然成本也相对较高。

在恒彩电子的产品线中,我们会根据客户的功率需求推荐。如果是做高功率密度的植物灯,陶瓷是首选;如果是常规大棚补光,EMC则是性价比之王。

封装胶水特性:高折射率硅胶在球头成型中的透光率表现

球头用的胶水不是普通的胶水,必须是高折射率、高硬度的光学硅胶。

硅胶的折射率越高,光线从芯片出来进入胶体时的全反射损失就越小,光效就越高。

此外,由于球头是凸出来的,容易受到外力触碰,所以这种硅胶固化后的硬度要比较高(通常邵氏硬度在70D以上),能够起到保护金线的作用。同时,它还得耐硫化。温室里经常喷洒农药和化肥,空气中硫含量高,如果胶水气密性不好,硫离子钻进去把银层腐蚀黑了,灯珠就瞎了。

球头光学设计:如何最大化植物照明的PPFD值

球头不是随便弄个圆就行,这里面全是光学计算。

球形透镜的光线汇聚原理与发光角度(60°/90°)控制

通过调整球面的曲率半径,我们可以改变光线的出射角度。

- 60°角: 像手电筒一样聚光,适合灯具悬挂位置较高的场景(如6米以上的温室),让光线能直达地面植物。

- 90°角:: 兼顾了聚光和均匀度,适合大部分植物工厂的层架式种植。

这就像给LED戴了一副“眼镜”,把原本散乱的光线梳理整齐,指哪打哪。

二次光学设计对温室深层叶片穿透力的提升

植物生长茂盛后,上面的叶子会挡住下面的叶子。普通的漫反射光源很难照到下层。而3535球头灯珠发出的光具有很好的方向性。

这种定向光能像阳光一样穿透顶层叶冠的缝隙,照射到中下层的叶片,减少枯叶,提高整株植物的光合作用效率。这对于番茄、黄瓜等高杆作物的增产尤为重要。

减少全反射损失:球头结构如何提升光提取效率(LEE)

LED芯片发出的光,有一部分会被芯片自己或者支架吸收掉出不来,这叫全反射损失。

球头透镜的设计可以显著减少这种损失。半球形的界面让大部分光线都能以接近垂直的角度射出胶体表面,打破了全反射的条件。这就是为什么带球头的3535灯珠,往往比平面的同规格灯珠光效要高出10%-15%的原因。

生产过程中的质量控制与可靠性测试标准

做出来不难,难的是做出来的每一颗都耐用。

冷热冲击测试与高温高湿老化测试(双85标准)

植物灯的工作环境很恶劣:白天开灯热,晚上关灯冷,而且湿度极大。

我们会对成品进行冷热冲击测试:从-40℃瞬间切换到+100℃,循环几百次,看看金线会不会断,胶水会不会裂。还有双85测试(85℃高温,85%湿度),这是模拟极端温室环境,检验灯珠的抗老化能力。

红光波长的精准度控制:公差范围±2nm的重要性

行业数据显示,植物对波长的敏感度极高,660nm的红光效率是630nm的数倍。

我们在分选环节会把波长范围卡得非常死。比如客户要660nm,我们就只给658nm到662nm之间的货。那些偏离太多的,只能降级处理或报废。这种严苛的标准虽然增加了成本,但保证了客户做出来的植物灯效果是实打实的。

气密性检测:防止硫化与氧化对光衰的影响

我们使用特殊的红墨水渗透实验来检测气密性。将灯珠泡在加压的红墨水里煮,拿出来切开看,如果里面没有红墨水渗入,说明密封合格。这能有效防止外部的水汽和硫磺侵蚀芯片内部,确保灯珠用个三五年光衰依然很小。

常见工艺缺陷分析及工程解决方案

即使是最好的工厂,也会遇到问题。关键是我们如何解决它。

死灯与气泡问题:排气工艺与胶水粘度的优化

如果模造时胶水里混入了空气,高温固化后就会形成气泡。气泡在热膨胀时会挤压金线,导致死灯(不亮)。

解决方案是采用真空注塑工艺,在注入胶水前先把模具里的空气抽干。同时,严格控制胶水的解冻和搅拌时间,让气泡自然排出后再使用。

金线断裂风险:线弧高度设计与拉力测试数据

金线断裂是LED失效的主要原因之一。我们在焊线时,会根据球头模具的高度,精确设计金线的线弧高度(Loop Height)。

太高会顶到透镜表面,太低会碰到芯片边缘。每批产品上线前,都要做破坏性拉力测试,确保金线的焊点牢不可破。

色温漂移原因:荧光粉沉淀与点胶量的微米级控制

虽然纯红光灯珠不加荧光粉,但对于全光谱植物灯珠(粉红光),荧光粉的沉淀控制是个大难题。如果沉淀不均匀,发出的光圈就会中间红、旁边白。我们通过调整胶水的触变性和固化曲线,让荧光粉均匀地悬浮在胶体中,解决光斑不匀的问题。

3535球头红光植物照明灯珠生产工艺的那些事儿

3535球头设计如何解决植物灯的高温散热问题?球头本身不散热,散热靠底部的支架和基板。但球头设计提高了光效,意味着同样的电能转化成了更多的光能,废热反而减少了。这间接减轻了散热压力。

为什么红光灯珠的生产对静电防护(ESD)要求更高?红光芯片属于四元系材料(AlGaInP),相比蓝光芯片,它的物理性质更脆,对静电更敏感。一旦被静电击穿,就会出现漏电或死灯。所以我们的车间必须是全流程防静电的。

生产工艺如何影响灯珠的微摩尔效率(μmol/J)?工艺越精细,光损越小,电压越低(意味着内阻小)。同样的功率输入,产生的光子越多,微摩尔效率自然就越高。这是一个系统性优化的结果。

模造成型工艺与传统点胶工艺在稳定性上有何区别?模造成型出来的胶体密度更高,一致性更好,形状更规则。点胶容易受胶水粘度变化影响,导致每一颗灯珠的形状有细微差别,从而影响光斑的一致性。模造虽然贵,但稳。

高标准的工艺是植物照明效果的核心保障。在植物照明这个领域,光不仅是照亮,更是植物的“粮食”。

一颗优秀的3535球头红光灯珠,不仅仅是把电变成光,更是通过精密的工艺控制,把电变成了植物最需要的那一种光。关注技术参数背后的制造能力,才能选到真正经得起时间考验的好产品。