作为一名在LED行业摸爬滚打多年的内容策划,我亲眼见过太多次这样的场景:明明芯片是好的,金线也是顶级的,但灯珠就是点不亮。送去实验室一切片分析,结果往往令人痛心——金线在焊点根部被生生“拉断”了。这并非因为外力撞击,而是封装胶在“作祟”。

简单来说,LED封装胶裂拉断焊点的原理,主要是由于封装胶与金线、芯片及支架之间的热膨胀系数(CTE)不匹配造成的。 在回流焊高温或后续冷热冲击过程中,胶体发生剧烈膨胀或收缩,产生的内应力超过了金线焊点的承受极限,导致焊点颈部断裂或界面剥离。此外,胶体固化时的体积收缩率过大,也会产生初始拉应力,埋下“死灯”的隐患。

为了让你更直观地理解这个复杂的物理化学过程,我梳理了以下核心要点:

- CTE失配: 胶水受热膨胀速度远快于金线,产生“拔河”效应。

- 固化收缩: 胶水从液态变固态时体积缩小,紧紧勒住焊点。

- 吸湿膨胀: 胶体吸收的水汽在高温下气化膨胀,产生“爆米花”推力。

- 模量过高: 胶水太硬,缺乏缓冲能力,应力直接传递给焊点。

- 界面剥离: 胶水与支架粘接力不足,脱层时扯断金线。

- Tg点突变: 超过玻璃化转变温度后,胶体膨胀系数成倍增加。

- 工艺缺陷: 点胶气泡或固化温度曲线设置不合理,残留内应力。

核心解析:LED封装胶导致焊点断裂的根本原因是什么?

要理解焊点为什么会断,我们首先得把LED灯珠看作一个由多种材料组成的“三明治”。这个三明治里有金属(金线、支架)、半导体(芯片)和高分子材料(封装胶)。

热膨胀系数(CTE)失配引发的应力拉扯是罪魁祸首。想象一下,你和你的朋友手拉手跑步(这就像金线和胶水结合在一起)。突然,你的朋友加速冲刺(胶水受热急剧膨胀),而你还在慢跑(金线膨胀很小)。结果只有一个:你们拉着的手会被扯开。在微观世界里,金线虽然有延展性,但面对封装胶巨大的膨胀推力,脆弱的焊点(尤其是第二焊点)往往最先“投降”。

行业专家指出:在LED失效案例中,约有45%的功能性失效归因于热机械应力导致的互连断裂,其中CTE不匹配是核心诱因。

物理现象:胶体固化收缩与冷热冲击对金线的影响也不容忽视。封装胶在烤箱里固化时,体积会缩小。这就像一件湿衣服晾干后变紧了一样。如果这种收缩力太大,金线就会一直处于“被紧绷”的状态。一旦遇到外界的冷热冲击(比如冬天的户外路灯),这种拉力会瞬间被放大,导致金线疲劳断裂。

失效模式:死灯、接触不良与焊点剥离的微观表现通常很难用肉眼直接看到。在显微镜下,我们会看到金线颈部有明显的缩颈断裂,或者焊球底部直接从支架镀层上剥离。这就是为什么很多灯珠出厂时是好的,用了一段时间后就开始闪烁或直接熄灭。

深度剖析:LED封装胶裂拉断焊点的三大物理机制

深入研究后,你会发现这其实是一场微观世界的物理博弈。

CTE不匹配原理:芯片、金线与胶体间的“拉锯战”

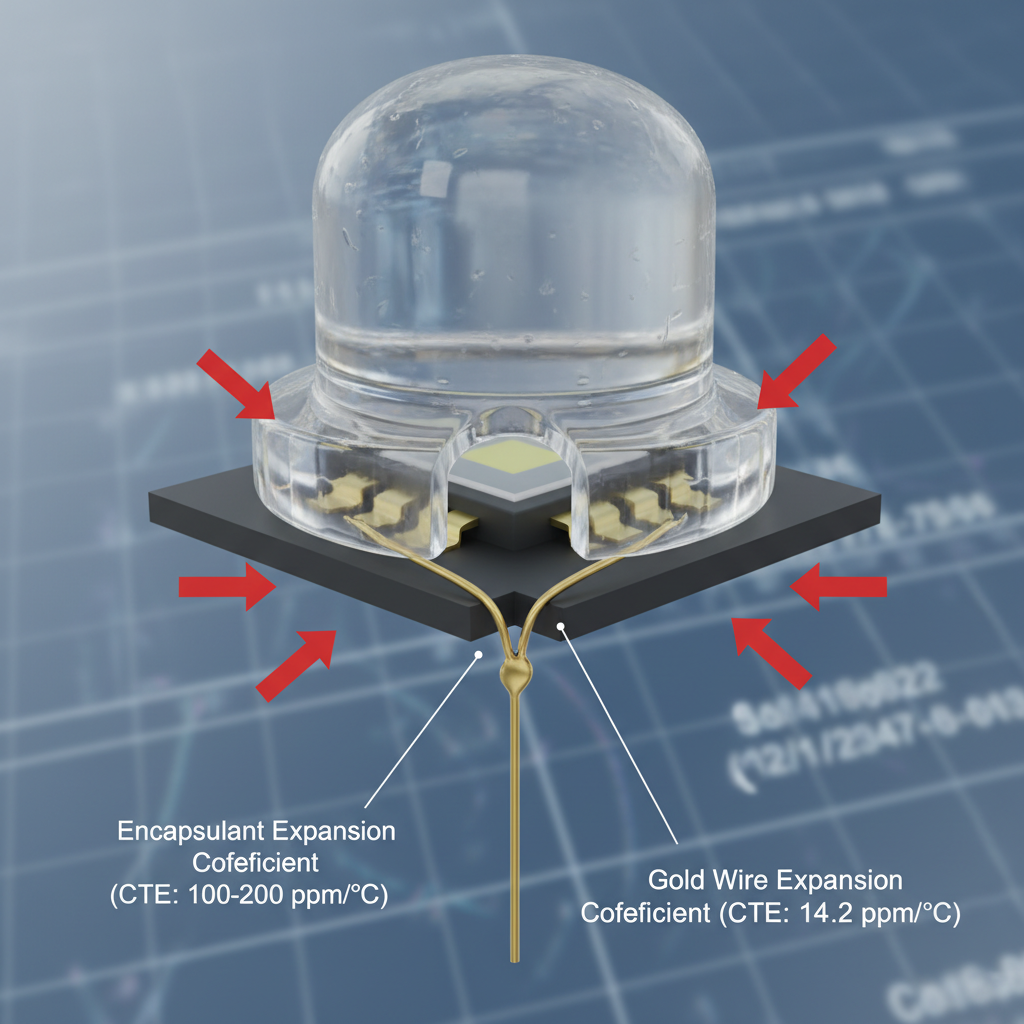

这是最经典的热学问题。金属金的CTE大约是 14.2 ppm/°C,而普通的环氧树脂封装胶在高温下的CTE可能高达 100-200 ppm/°C。这意味着,温度每升高1度,胶水的膨胀幅度是金线的10倍以上。

当LED灯珠工作发热或经过260°C的回流焊时,巨大的体积差异产生了剪切应力和拉伸应力。焊点作为连接点,被迫承受了所有的“痛苦”。如果焊线弧度设计得不够高,或者胶水太硬,断裂就在所难免。

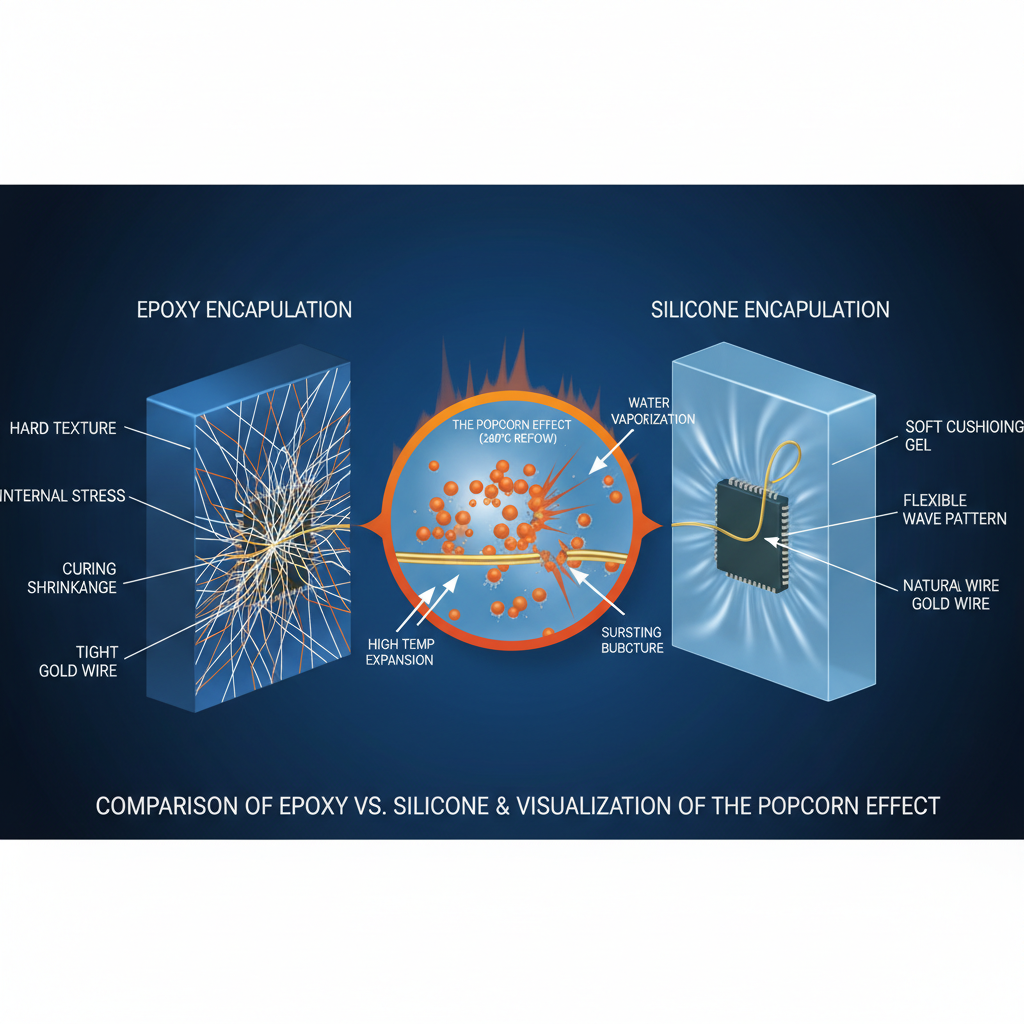

吸湿膨胀效应:水汽在高温回流焊中的“爆米花效应”

很多厂家容易忽视这一点。封装胶(尤其是硅胶)是会“呼吸”的,它会吸收空气中的水分。

数据显示:未经过充分烘烤除湿的LED器件,在回流焊过程中,内部水汽气化体积膨胀可达1000倍以上。

这种现象被称为“爆米花效应”。原本渗入胶体内部的微量水分,在高温下瞬间变成高压蒸汽。这股气体在胶体内部横冲直撞,不仅会让胶体分层,还会像炸弹一样直接把脆弱的焊线冲断。

玻璃化转变温度(Tg)的重要性:胶体由硬变软时的应力突变

Tg点是高分子材料的一个重要门槛。低于这个温度,胶水是硬的(玻璃态);高于这个温度,胶水变软(高弹态)。

看似变软是好事,但实际上,一旦温度超过Tg点,胶水的CTE会发生突变,通常会暴增3-5倍。如果选用的封装胶Tg点过低(比如只有100°C),而LED工作温度又很高,那么胶水将长期处于高膨胀状态,对焊点进行持续的“拉扯刑罚”。

材料科学视角:封装胶化学成分如何影响焊点稳定性?

很多时候,问题的根源在选材阶段就已经埋下了。作为专业的 led灯珠封装厂家,我们在选择胶水时,不仅看透光率,更看力学性能。

环氧树脂 vs. 硅胶:不同基材的模量与内应力差异

| 特性 | 环氧树脂 (Epoxy) | 硅胶 (Silicone) | 对焊点的影响分析 |

|---|---|---|---|

| 硬度 (模量) | 高,质地坚硬 | 低,质地柔软 | 环氧树脂太硬,应力无法释放,易崩断金线;硅胶较软,有缓冲作用。 |

| 内应力 | 大 | 小 | 环氧树脂固化收缩大,内应力强;硅胶通常更安全。 |

| CTE (膨胀系数) | 较低,但Tg后突变大 | 较高,但线性度好 | 硅胶虽然膨胀大,但因为它软,反而不容易拉断金线。 |

| 价格 | 较低 | 较高 | 高端LED(如大功率)通常必须用硅胶。 |

填料与硬化剂的作用至关重要。为了降低成本或改变性能,有些胶水会添加大量的无机填料(如二氧化硅粉)。适量的填料可以降低CTE,是有好处的。但如果填料分布不均,或者硬化剂配比错误,会导致胶体局部应力集中。就像在果冻里藏了石头,金线碰到石头部位就更容易断。

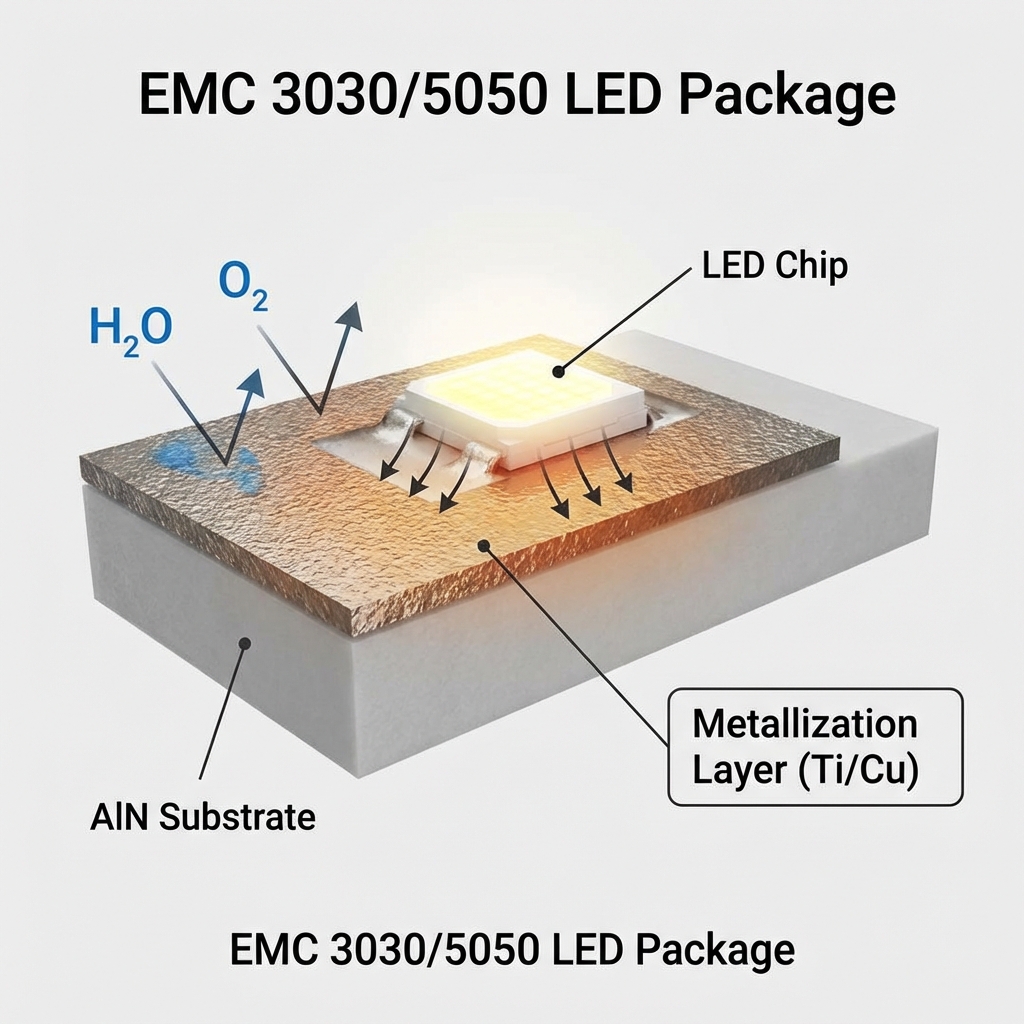

SMD LED封装中的材料兼容性也是一个大坑。如果胶水里的化学成分与支架镀银层发生反应(比如硫化),不仅会导致光衰,还会削弱界面结合力。胶水一旦与支架脱离,金线就失去了保护依托,悬空受力,断裂风险直线上升。

工艺制程因素:固晶焊线点胶中的潜在隐患

即使胶水选对了,如果工艺没做好,一样会出问题。这就像有了最好的面粉,火候不对也烤不出好面包。

固化曲线设置不当:升温过快导致的胶体内应力残留。很多工厂为了赶产量,缩短烘烤时间,升温极快。这导致胶水表面先干了,里面还是湿的。或者胶水分子链还没来得及舒展排列就固化了。这些“被憋住”的内应力,会在日后慢慢释放,最终找最弱的环节——焊点去发泄。

点胶工艺缺陷:气泡空洞对焊点强度的致命削弱。点胶机如果调试不当,胶体里混入了气泡。

提示:如果气泡恰好出现在金线焊点附近,这就是一个超级“应力集中点”。在热胀冷缩时,气泡边缘的拉力是正常部位的数倍,极易导致断线。

焊线(Wire Bonding)弧度设计与胶体流动的相互干扰。这是一个几何力学问题。如果金线拉得太直、弧度太低,就像一根绷紧的弦,稍微一点胶体膨胀就能把它拉断。如果弧度足够高,金线就有一定的“伸缩余地”来缓冲胶水的拉力。

技术对策:如何通过材料选择与工艺优化避免断线?

既然知道了原理,解决起来就有章可循了。

匹配性选择:依据LED功率与散热需求筛选低模量封装胶。对于大功率、高发热的产品,我们通常建议放弃环氧树脂,改用低模量(Low Modulus)的高折硅胶。虽然硅胶膨胀系数大,但它极低的模量(很软)可以像海绵一样吸收应力,保护金线。

优化固化工艺:分段固化(Step Curing)对应力的释放作用。千万不要急于求成。采用“低温慢烤 + 高温后固化”的阶梯式烘烤方案。例如,先在100°C烤1小时,让胶水缓慢胶连,释放应力;再升到150°C完全固化。这能大幅降低胶体内部的残留应力。

增强界面结合力:等离子清洗(Plasma Cleaning)在封装前的应用。在点胶之前,对焊好线的支架进行等离子清洗。这能去除表面的有机污染物,增加表面的粗糙度和活性。让胶水像吸盘一样死死抓住支架和金线,避免分层剥离造成的连带断线。

安全与环境:LED封装胶的毒性与操作规范

很多人在网上搜“LED封装胶有毒吗”,这也是大家关心的点。

化学成分安全性分析: 现在的正规LED封装胶(特别是硅胶体系)大部分是无毒或低毒的。固化后的成品更是化学性质稳定,对人体基本无害。但是,在液态未固化前,以及在高温烘烤过程中,部分低端环氧树脂可能会挥发少量的胺类或酸酐类气体,这些气体是有刺激性的。

高温操作下的防护: 在B2B生产环境中,如果你是产线工人,必须注意通风。烘箱排气管道必须通向室外。长期吸入固化挥发物可能会刺激呼吸道。

环保型封装材料的发展现状。目前像恒彩电子这样负责任的企业,使用的都是符合RoHS和REACH标准的环保胶水,低卤素、低VOCs,不仅保护环境,也保障了接触产品的员工和用户的健康。

常见问题解答

Q: LED封装胶固化后开裂的主要征兆有哪些?A: 最明显的征兆是侧面观察可见微细裂纹,或者灯珠点亮后出现忽明忽暗的闪烁现象。严重时,用镊子轻拨胶体,胶体整块脱落。

Q: 为什么SMD封装比直插式更容易出现焊点拉断?A: 因为SMD(表面贴装)产品体积更小,回流焊温度更高(260°C),且散热路径更短,热冲击更剧烈,对胶水与焊点的匹配性要求极其严苛。

Q: 如何检测封装胶与支架的结合力是否合格?A: 常用的方法是做红墨水渗透试验(Red Ink Test)。将灯珠煮在红墨水里,然后看墨水是否顺着胶体边缘渗入内部。如果渗入,说明结合力差,风险大。

Q: 更换不同品牌的封装胶需要做哪些可靠性测试?A: 必须进行冷热冲击试验(Thermal Shock Test,通常是 -40°C 到 +100°C 循环)、高温高湿试验(双85)以及回流焊耐热性测试。

以高标准封装工艺保障LED光源长期可靠性

LED封装胶裂拉断焊点的问题,看似是胶水的问题,实则是对整个封装体系(材料、设计、工艺)匹配度的考验。

解决这个问题的关键,在于平衡。平衡胶水的硬度与保护性,平衡固化的速度与应力的释放。

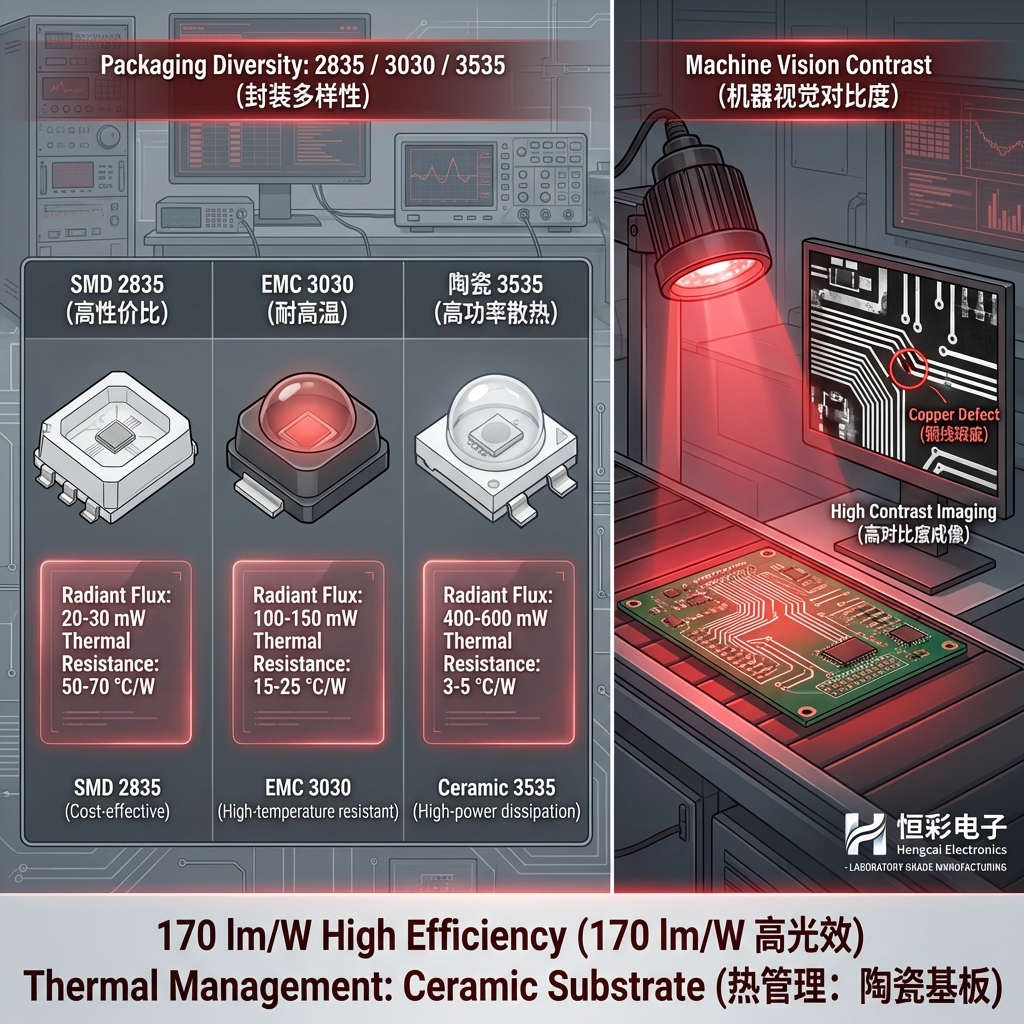

在 恒彩电子,我们依靠近二十年的技术积累,不仅仅是购买最好的胶水,更是通过独立实验室反复验证每一款胶水的热学性能。我们的全自动生产设备配合精密控制的固化曲线,确保每一颗 SMD2835 或 EMC3030 灯珠,都能经受住严苛环境的考验,不会轻易在焊点处“掉链子”。

选对胶,用对工艺,才是LED长寿的秘诀。