空腔封装 LED 是一种通过预制“杯状”或“围坝”结构,将 LED 芯片贴装在凹槽底部,再进行引线键合与胶体填充的封装形式。这种结构不同于平面的 Molding 模顶封装,它利用物理空腔来实现更精准的光学反射、更厚的荧光粉涂覆层以及对金线更强的机械保护。

在我从业近十年的 LED 封装领域中,我见证了从最早的直插式到如今高密度 SMD 和 EMC 产品的演变。尤其是当客户抱怨灯珠在高温下色温漂移严重时,我通常会建议他们检查封装结构。很多时候,从平面封装切换到具有更好热管理和气密性的空腔封装方案,就能解决 80% 的可靠性问题。对于追求高显指和长寿命的商业照明项目,理解这种工艺至关重要。

以下是关于空腔封装技术的核心要点:

- 结构定义:利用预制的 PA、PPA 或 EMC 材料支架形成物理凹槽。

- 核心优势:极佳的气密性,有效防止硫化和氧化。

- 光学性能:杯壁结构可作为反射镜,提高出光效率。

- 保护机制:围坝结构像一道墙,物理阻隔外力损伤金线。

- 热管理:配合陶瓷或 EMC 基板,热阻更低。

- 应用场景:高功率照明、车规级尾灯、UV 固化光源。

- 材料区分:EMC 适合中高功率,陶瓷适合超大功率。

- 工艺难点:对点胶量的精度控制要求极高,多一分溢出,少一分塌陷。

什么是空腔封装 LED?核心定义与技术背景

空腔封装(Cavity Packaging)的基本概念解析

简单来说,空腔封装就像是给 LED 芯片造了一个微型的“碗”。在这个碗底,我们安放发光芯片(Die),然后把金线连接好,最后在这个碗里倒满封装胶水(通常混合了荧光粉)。这个“碗”的边缘,就是我们常说的围坝或支架杯壁。

与此相对的是“平面涂覆”工艺,后者像是在平地上直接盖房子,没有围墙保护。空腔结构最大的意义在于它创造了一个独立的微环境。这个微环境不仅物理上隔离了外界的湿气和灰尘,更重要的是,它利用杯壁的斜率反射光线,把本来可能浪费在侧面的光,重新“推”向前方,极大地提升了光的利用率。

从“平面涂覆”到“空腔结构”:LED 封装技术的演进逻辑

早期的 LED 封装往往只追求“点亮”。但随着行业对光品质要求的提高,工程师们发现,单纯的平面封装很难控制荧光粉的沉淀厚度。荧光粉如果不均匀,发出的光就会出现“黄斑”或“蓝圈”。

空腔结构的出现,完美解决了这个问题。有了这个物理凹槽,胶水在表面张力的作用下会自然流平,荧光粉的沉淀也更加可控。特别是在 深圳市恒彩电子有限公司 这样的高新技术企业中,通过精密的空腔设计,我们可以将色温的一致性控制在极小的范围内(如 3 阶麦克亚当椭圆内),这在高端商业照明中是硬指标。

空封器件在现代光电产业中的定位

现在,当我们谈论“空封器件”时,通常指代的是可靠性要求较高的产品线。例如 EMC3030、5050 乃至陶瓷基板的大功率 LED。它们不再是廉价的指示灯,而是承担着道路照明、汽车大灯、植物生长灯等核心光源的任务。在 2026 年的市场格局下,空腔封装已经成为中大功率 LED 的主流选择,它代表了性能与成本之间的一个最佳平衡点。

空腔封装工艺的技术原理深度剖析

围坝工艺(Dam & Fill)与型腔成型技术详解

空腔的形成主要有两种方式:一种是预塑封支架(如 PPA/EMC 支架),这是在注塑阶段就一体成型做好的“碗”;另一种是在基板上通过围坝工艺(Dam & Fill)现场造“墙”。

围坝工艺非常考验设备的精度。点胶机需要沿着芯片周围画出一个闭合的“圈”,这个圈的高度和宽度必须精确到微米级别。使用的材料通常是高粘度的白色硅胶,固化后形成反射壁。如果围坝出现断点,后续灌胶时就会发生“溃堤”,导致整块板报废。

行业数据显示,高精度的围坝工艺可以将 LED 封装的出光效率提升 15% 以上,同时有效降低光线在封装内部的全反射损耗。

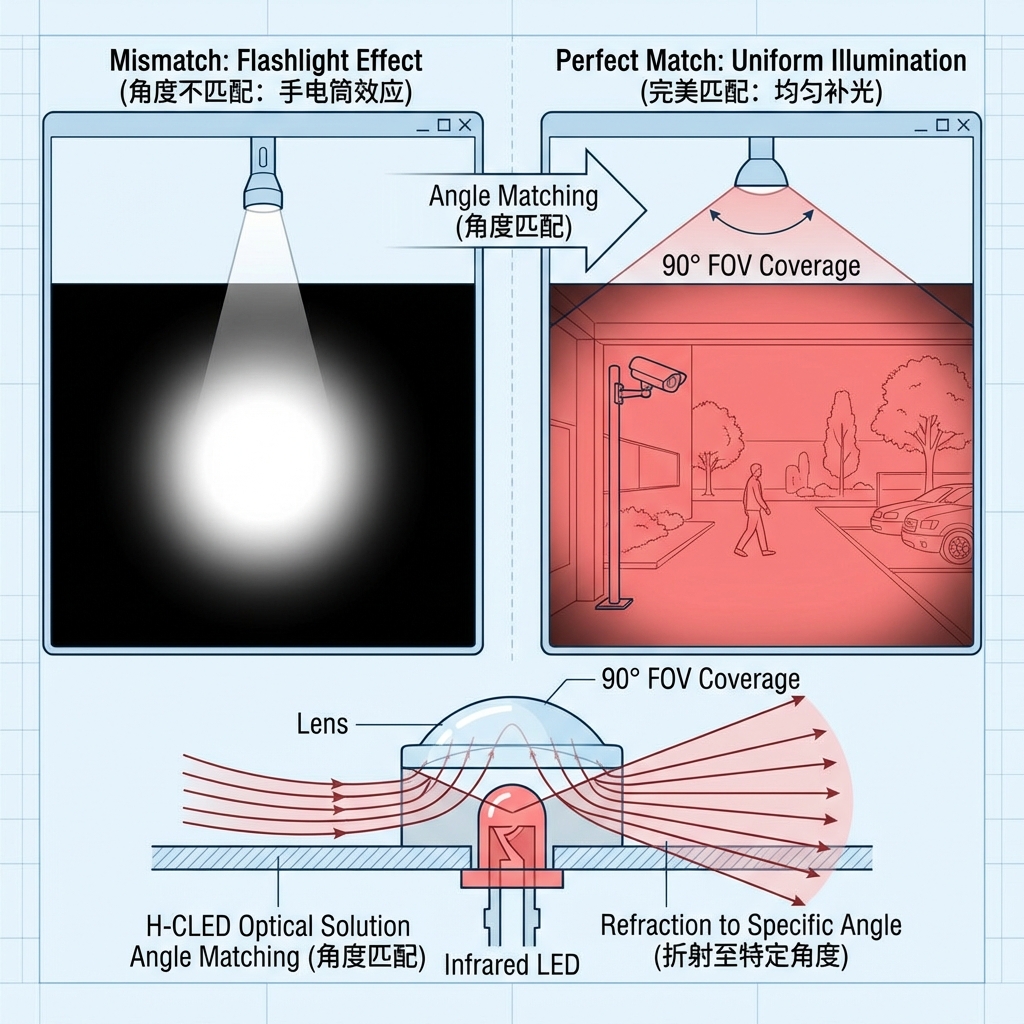

光学反射杯结构设计:如何最大化出光效率

空腔的内壁并不是随意的斜坡,而是一个经过严密计算的光学曲面。如果是为了聚光,杯壁角度会设计得更陡峭;如果是为了广角出光,角度则会更平缓。

在生产过程中,我们会对杯壁进行特殊的镀银或高反射率材料处理。这就像手电筒的灯杯一样,将芯片侧向发出的光线收集起来,向前反射。这个设计直接决定了 LED 的流明值(亮度)。如果空腔设计不合理,光线会在内部反复折射最后转化为热量,不仅亮度低,还会加速灯珠老化。

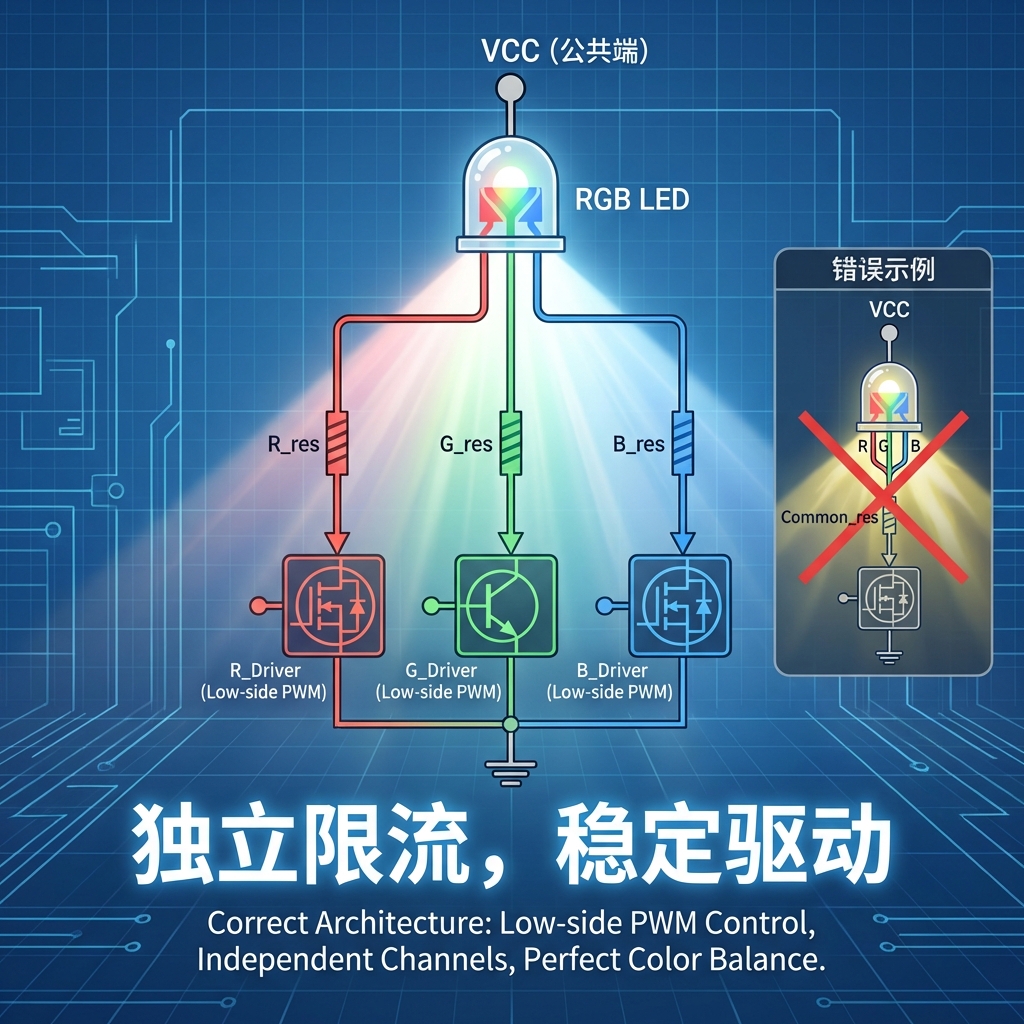

芯片固晶与金线键合在空腔内的空间布局

在狭小的空腔内进行固晶(Die Attach)和焊线(Wire Bonding)就像是在米粒上雕刻。焊线机(Wire Bonder)的劈刀必须能够深入到空腔底部,而且不能碰到杯壁。

这就要求空腔的开口尺寸和深度必须与焊线设备的行程相匹配。LED封装技术在这里体现得淋漓尽致:金线的弧度(Loop height)不能太高,否则会露出胶面被氧化;也不能太低,否则容易触碰芯片边缘导致短路。在空腔封装中,我们通常采用低弧度键合工艺,确保金线完全被封装胶包裹保护。

点胶工艺精度对空腔封装良率的影响

最后的灌胶环节是决定良率的“临门一脚”。胶量少了,金线裸露,甚至导致“死灯”;胶量多了,溢出围坝,造成外观不良,还会影响透镜的安装。

现在的全自动点胶机通过视觉识别系统,能够根据每个空腔的实际容积微调出胶量。对于荧光粉胶水,还需要考虑沉淀问题。在胶水固化前,荧光粉会慢慢下沉到芯片表面。空腔结构有助于限制荧光粉的横向扩散,使其集中在芯片正上方,这是获得高质量白光的关键技术。

关键材料解析:PA、EMC 与陶瓷基板在空腔封装中的应用

空腔封装 PA(聚酰胺)支架的物理特性与耐热局限

PA(Polyphthalamide,如 PPA)是目前最常见的 LED 支架材料,主要用于中小功率产品(如 SMD 2835)。它的优点是成本低、成型容易、反射率高。

但是,PA 材料有一个致命弱点:不耐高温和抗紫外线能力差。长时间在高温或 UV 照射下,PPA 支架的反射杯壁会发黄。杯壁一旦变黄,反射率就下降,灯珠亮度也就随之降低,这就是我们常说的“光衰”。因此,对于功率超过 1W 的应用,我们通常不建议使用普通 PA 支架的空腔封装。

EMC(环氧塑封料)支架:提升高功率 LED 稳定性的关键

为了解决 PA 的痛点,EMC(Epoxy Molding Compound)材料应运而生。这是一种热固性材料,具有极高的耐热性和抗 UV 能力。

恒彩电子 的 EMC3030 和 EMC5050 系列就是典型的代表。EMC 支架在 150°C 的高温下长期工作也不会变色,这使得它非常适合路灯、投光灯等高功率户外照明。在同样的电流驱动下,EMC 封装的 LED 寿命通常是 PPA 封装的 2-3 倍。虽然成本略高,但从全生命周期的维护成本来看,EMC 是最具性价比的选择。

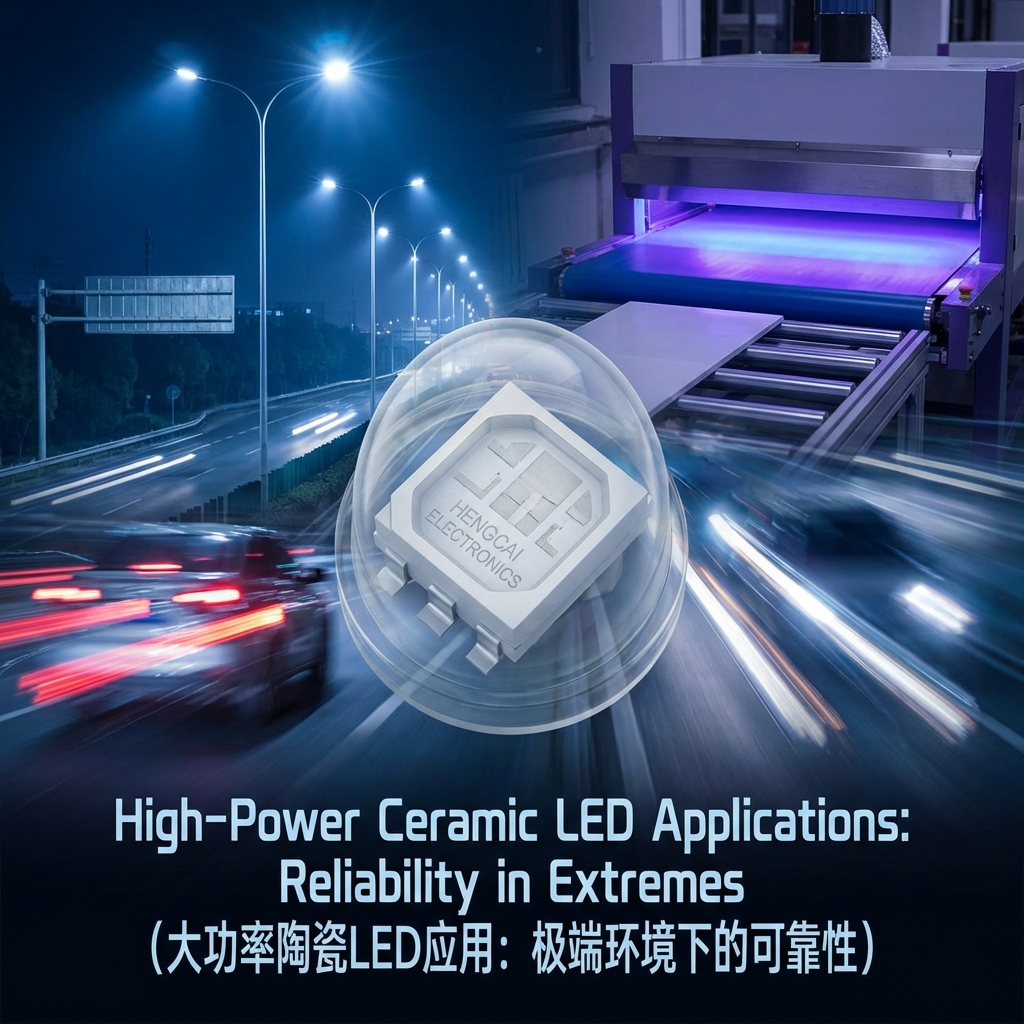

陶瓷基板空腔封装:应对极端散热需求的解决方案

当功率上升到 3W、5W 甚至更高时,即使是 EMC 也可能力不从心。这时,陶瓷基板空腔封装(Ceramic Package)就登场了。

陶瓷(氧化铝或氮化铝)本身就是优良的导热体。通过在陶瓷基板上直接围坝,芯片产生的热量可以直接通过基板传导出去,没有中间隔热层。这种结构的热阻极低,常用于汽车大灯、手电筒以及 UV 固化设备。陶瓷空腔封装不仅耐热,而且绝缘性能极佳,能承受高压冲击。

Tip: 选择封装材料时,一定要匹配应用场景的散热条件。如果散热器设计得不够好,哪怕用了陶瓷封装,热量堆积依然会导致结温过高。

封装胶水与荧光粉沉淀在空腔结构中的化学匹配性

材料的匹配不仅限于支架,胶水也很重要。在空腔内部,硅胶、芯片、金线和支架壁四种材料紧密接触。如果它们的热膨胀系数(CTE)相差太大,在冷热冲击下,胶体就会剥离,导致死灯。

高端的空腔封装会使用高折射率、低模量的硅胶。高折射率可以提高出光率,低模量(比较软)则可以缓冲热胀冷缩产生的应力,保护金线不被拉断。

空腔封装 vs. 传统平面封装:技术规格对比

为了让大家更直观地理解,我整理了一个对比表:

| 性能指标 | 空腔封装 (Cavity) | 平面封装 (Molding/Flat) | 优势解析 |

|---|---|---|---|

| 光效利用率 | 高 (有反射杯聚光) | 中 (光线侧向散失多) | 空腔结构能有效回收侧向光,提升亮度 10-20%。 |

| 金线保护 | 优 (围坝物理阻隔) | 一般 (直接受胶体应力) | 围坝像墙壁一样阻挡侧向外力,减少金线断裂风险。 |

| 气密性 | 优 (胶体附着面积大) | 差 (侧面容易渗入湿气) | 更好的防硫化性能,适合化工厂、海边等恶劣环境。 |

| 荧光粉控制 | 精准 (限制在空腔内) | 较难 (容易四周扩散) | 空腔限制了胶水流动,色温一致性更好控制。 |

| 散热性能 | 优 (支架接触热阻小) | 一般 (PCB 热阻限制) | 热量传导路径更短,特别是 EMC 和陶瓷空腔。 |

热管理对比:空腔结构如何降低热阻与结温

空腔封装,特别是基于金属引线框架或陶瓷基板的空腔,其芯片几乎是直接贴在导热通道上的。热量从芯片结(Junction)产生后,只需穿过极薄的固晶胶,就能到达底部的散热焊盘。

相比之下,某些平面封装技术需要经过 PCB 的介质层,热阻较大。在 LED封装技术 中,降低热阻意味着可以使用更大的电流驱动,或者在同电流下获得更低的结温,从而延长寿命。

防护性能对比:气密性与防硫化能力的差异

LED 最怕硫化。空气中的硫会与支架上的镀银层反应,生成黑色的硫化银,导致光通量暴跌。空腔结构由于有较深的胶体覆盖,且胶体与杯壁的结合面较大,形成了迷宫式的密封路径,能有效延缓硫离子和水汽的侵入。

光品质对比:光斑均匀度与色温一致性分析

如果你仔细观察过便宜的手电筒,可能会发现光斑中间亮、边缘发黄。这就是平面封装常见的“黄圈”现象。而空腔封装利用杯壁的漫反射作用,可以在光线射出之前,将芯片发出的蓝光和荧光粉激发的黄光在“碗”里充分混合。这样出来的光,色坐标分布均匀,光斑圆润漂亮。

COB 封装技术中的空腔结构应用

LED COB 封装与空腔设计的结合优势

COB(Chip on Board)其实是空腔封装的一种特殊放大版。普通的 SMD 是一个空腔里放一颗芯,而 COB 是在一个大空腔(大铝基板或陶瓷板上的围坝圈)里放几十甚至上百颗芯片。

这种设计通过大面积的围坝胶(Dam胶)形成一个大的发光面。因为所有的芯片都共用一个大的散热基板,COB 的热阻非常低。

多芯片集成封装中的散热路径优化

在 COB 的空腔结构中,芯片是直接与铝基板接触的。我们在生产时,会严格控制固晶胶的厚度,确保既绝缘(如果需要)又导热。空腔的深度通常控制在 1mm 左右,这既保证了覆盖金线所需的胶量,又不会因为胶层过厚而阻碍热量向上传导(辐射散热)。

大功率 COB 光源在商业照明中的光效表现

在高端服装店或博物馆照明中,COB 是绝对的主角。其空腔结构带来的面光源特性,使得被照物体的阴影柔和,没有重影(Ghosting)。而且,由于空腔内荧光粉配比灵活,我们可以轻松调制出高显指(CRI>95)甚至全光谱的光源,真实还原物体色彩。

如何从技术维度评估空腔封装 LED 的产品质量?

可靠性测试指标:红墨水实验与冷热冲击测试

作为 B 端采购,如何判断一家供应商的空腔封装做得好不好?最直接的方法是看实验室数据。

- 红墨水实验:将 LED 浸泡在红墨水中煮沸,然后剖开看是否有红色渗入。优质的空腔封装,胶体与支架结合紧密,红墨水无法渗透。这代表了其气密性。

- 冷热冲击:从 -40°C 瞬间切换到 100°C,循环数百次。如果空腔设计不合理,胶体和支架会因为膨胀系数不同而分层,导致死灯。

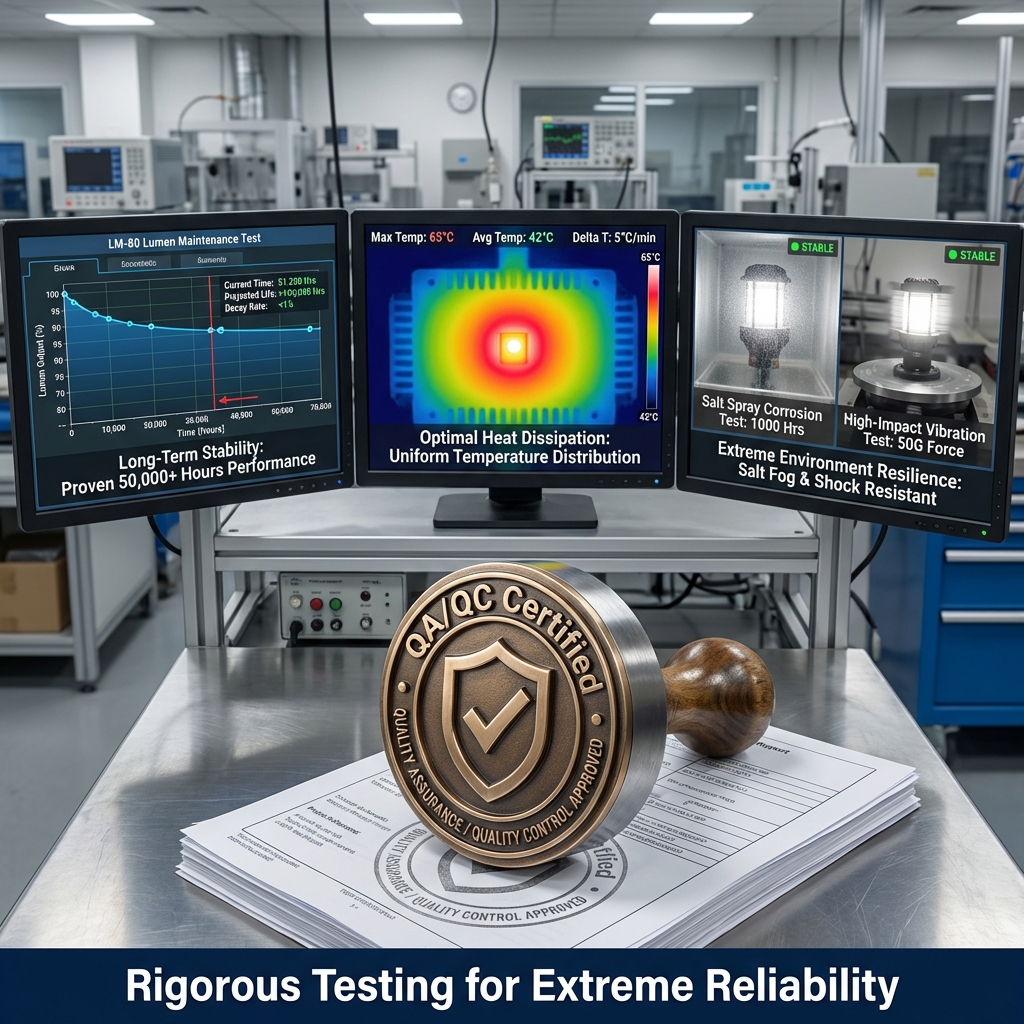

光衰曲线分析:LM-80 标准下的寿命表现

LM-80 是行业通用的光衰测试报告。对于空腔封装 LED,我们重点关注其在高温(如 85°C 或 105°C)下的表现。如果 6000 小时后的光通量维持率(Lumen Maintenance)还在 96% 以上,说明这款产品的封装材料和工艺都非常过硬。

如果您正在寻找能够提供完整 LM-80 报告的合作伙伴,建议考察具备独立实验室的厂家,例如 led灯珠封装厂家,这通常意味着更严格的质量内控体系。

封装尺寸精度与 SMT 贴片的适配性检查

空腔封装的尺寸公差通常要求在 ±0.1mm 以内。如果公差太大,在自动化 SMT 贴片时,吸嘴可能吸不住灯珠,或者贴歪导致虚焊。高质量的空腔封装,其支架引脚平整度(Coplanarity)极好,上锡饱满,能大幅提升客户端的生产直通率。

常见技术问答

空腔封装 LED 与 Moulding 模顶封装的主要区别是什么?最大的区别在于结构。空腔有物理凹槽(杯子),依靠点胶填充;Moulding 是用模具压注成型,通常是平面的。空腔的光学控制和气密性更好,Moulding 的生产效率更高,体积可以做得更小。

为什么空腔封装更适合高显指要求的场景?因为空腔像一个容器,我们可以非常精确地调配荧光粉的量和浓度。通过多层点胶工艺,可以在空腔内实现“蓝光-红粉-绿粉”的分层激发,从而光谱更加连续,显色指数更高。

空封器件如何解决荧光粉沉降导致的色漂问题?通过控制胶水的粘度和触变性,以及优化空腔底部的粗糙度。高端工艺还会采用“喷涂”或“薄膜贴覆”技术,先在芯片表面做一层均匀的荧光层,再灌透明胶,彻底解决沉淀不均的问题。

SMD 和 EMC 产品系列中哪些属于空腔封装?通常来说,SMD 2835、5730 属于 PPA 空腔封装;EMC 3030、5050、7070 属于 EMC 空腔封装。而像 CSP(Chip Scale Package)通常就不是空腔结构,属于非支架封装。

空腔封装技术在精密光电领域的价值

空腔封装不仅仅是一个“装 LED 的盒子”,它是光学设计、热学管理和材料科学的集大成者。从普通的 PA 支架到高端的 EMC 和陶瓷基板,空腔结构以其卓越的保护性能和光控能力,成为了中大功率 LED 不可替代的封装形式。

对于工程师和采购决策者而言,选择空腔封装产品,本质上是在选择更高的可靠性和更优的光品质。在未来,随着材料技术的进步,我们或许会看到更薄、更耐热、气密性更强的空腔设计,但其核心逻辑——为芯片提供一个完美的物理庇护所和光学舞台——将始终不变。

上一篇:LED 3535 vs 5050: Brightness Comparison & Technical Breakdown(亮度对比及技术分析)