贴片工艺与回流焊曲线控制的核心,在于通过精准的温度-时间路径(Profile),将锡膏从膏状转化为可靠的合金焊点,同时确保不损坏敏感电子元器件。 一个完美的回流焊过程必须严格遵循四个阶段:预热区(挥发溶剂)、恒温区(激活助焊剂)、回流区(液化焊锡,通常220°C-250°C)以及冷却区(固化焊点)。任何一个阶段的温控偏差,都可能导致立碑、虚焊或器件热损伤。

我在SMT产线摸爬滚打了十几年,见过太多因为忽视那几度温差而导致整批PCBA报废的惨痛案例。尤其是在处理像LED灯珠这种对热极为敏感的器件时,稍微一点“过火”,光效就会大打折扣。记得有一次,仅仅是因为炉温测试仪的探头松动了,导致实际温度比设定高了10度,那天晚上我们不得不手动返修了几千块板子。所以,千万别小看那条弯弯曲曲的温度线,它就是SMT工艺的生命线。

以下是关于贴片回流焊你必须掌握的关键点:

四大温区缺一不可:预热、恒温(浸泡)、回流、冷却,每个阶段都有其特定的物理和化学任务。

峰值温度是关键:无铅工艺通常要求峰值温度在235°C–250°C之间,且液相以上时间(TAL)需控制在60-90秒。

升温斜率要温和:为了防止热冲击,升温速率一般控制在1-3°C/秒。

冷却速度影响强度:快速冷却有助于细化晶粒,增强焊点机械强度,但过快会导致元件开裂。

器件耐受性:大多数贴片电阻和IC的耐受极限是260°C,且通常只能经受2次过炉。

锡膏印刷是基础:70%的焊接缺陷其实源于锡膏印刷环节,回流焊只是“照妖镜”。

定期测温:必须使用炉温测试仪定期校准,因为设备老化和环境温度都会影响实际炉温。

核心解析:什么是贴片回流焊及其关键工艺流程?

SMT贴片与回流焊的定义:从锡膏印刷到固化的物理过程

简单来说,贴片回流焊(Reflow Soldering) 就是把“生”的电路板煮“熟”的过程。SMT(表面贴装技术)不仅仅是把零件放上去,它是一个精密的热学和化学反应过程。你需要先把像牙膏一样的锡膏(含有锡粉和助焊剂)印刷在PCB焊盘上,然后把电子元器件贴在锡膏上。

这时候,元器件只是“粘”在板子上,稍微一碰就会掉。回流焊的作用,就是通过加热,让锡膏里的助焊剂先清洗焊盘和引脚的氧化物,然后锡粉熔化变成液态,像水一样包裹住引脚,最后冷却凝固,形成永久的电气连接。

2023年中国电子行业协会数据显示,国内SMT行业市场规模已突破300亿元,其中回流焊设备的性能直接决定了这些产值的最终良率。

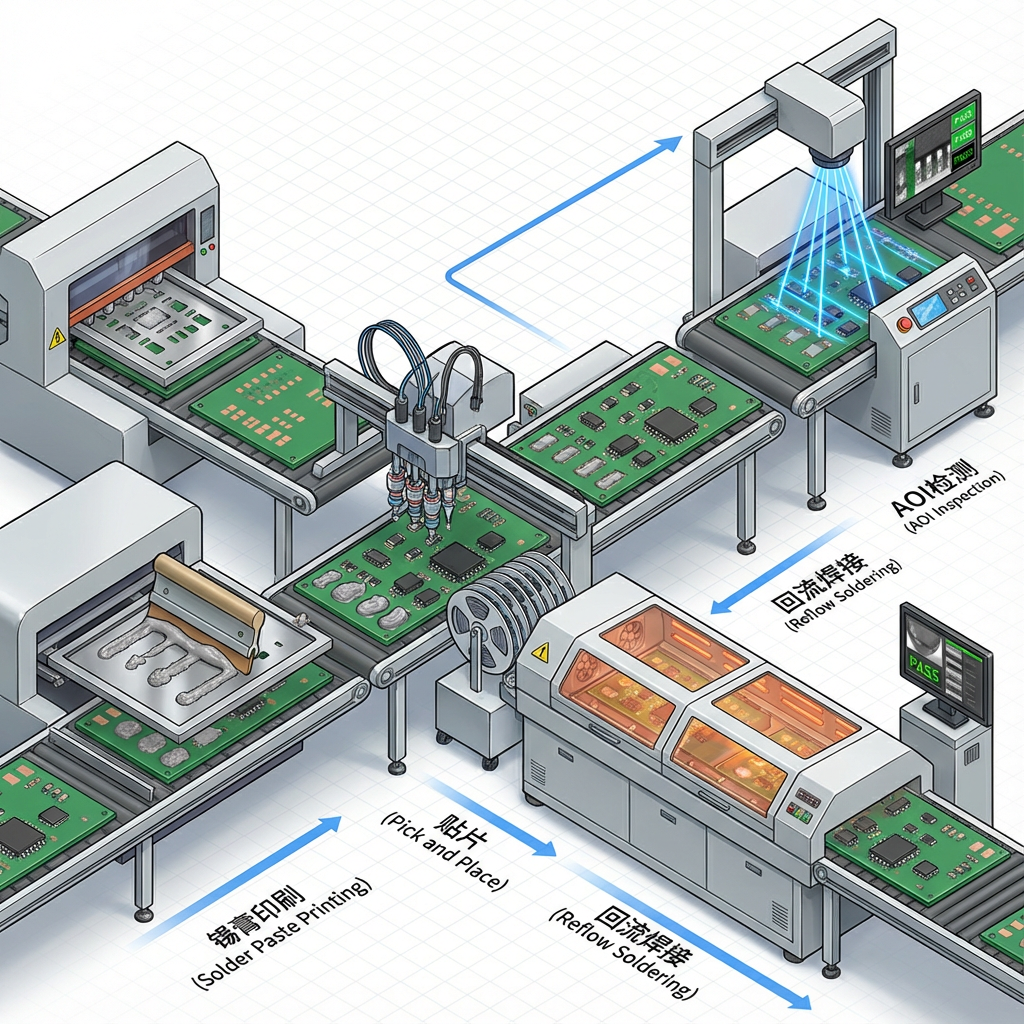

工艺流程锡膏印刷、贴片、回流焊接与AOI检测的逻辑关系

很多新手容易搞混SMT的顺序。其实标准的贴片回流焊接工艺流程图逻辑非常清晰,就像做三明治一样:

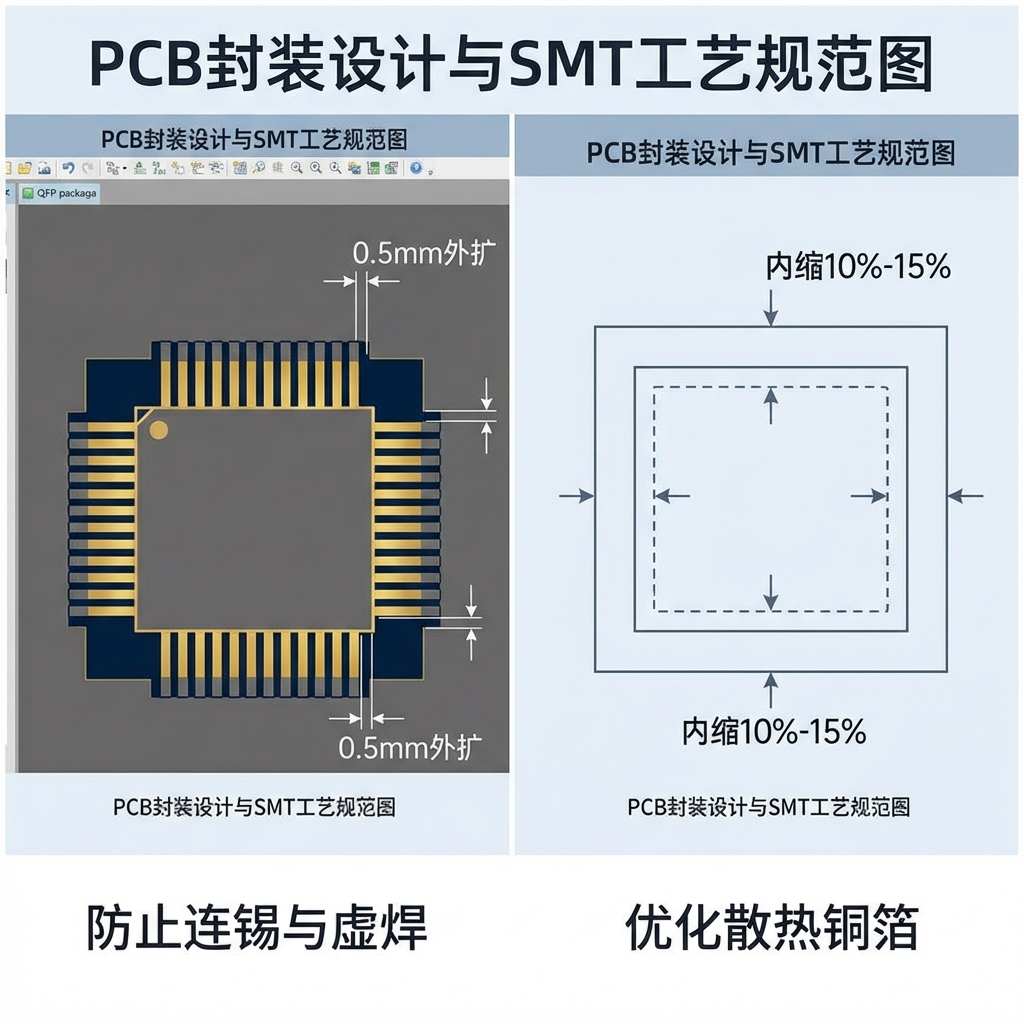

锡膏印刷(Solder Paste Printing):用钢网把锡膏漏印到PCB板的焊盘上。这步最关键,印厚了容易连锡,印薄了容易虚焊。

SPI检测:这步是可选的,用来检查锡膏印得好不好。

贴片(Pick and Place):贴片机像一只超快的手,把电阻、电容、芯片一个个抓起来,精准地放在锡膏上。

回流焊接(Reflow Soldering):板子进入回流焊炉,经历高温洗礼。

AOI光学检测(Automated Optical Inspection):出炉后,用机器眼拍照对比,检查有没有焊歪、立碑或者连锡。

为什么温度曲线控制是SMT工艺质量的“心脏”?

如果把贴片机比作手,那回流焊炉就是火候。做菜讲究火候,焊接更是如此。温度曲线(Profile) 记录了PCB板上某一点随时间变化的温度轨迹。

为什么它被称为“心脏”?因为锡膏里的化学成分对温度极其敏感。温度低了,锡膏化不开,或者助焊剂没发挥作用,导致“冷焊”;温度高了,板子变黄起泡,或者把娇贵的芯片烧坏。特别是对于那些微小的0201元件,或者是大功率的LED灯珠,温度曲线只要稍微偏离IPC标准,良率就会直线下降。

技术详解:回流焊温度曲线的四个关键阶段与参数设定

预热区(Preheat):如何通过150–180°C的升温挥发溶剂并防止热冲击

当PCB板刚进入炉子时,它还是室温。如果你直接把它丢进200度的环境里,PCB板里的水分会瞬间气化爆裂,甚至把元件炸飞。所以我们需要预热区。

在这个阶段,我们的目标是让板子温度稳步上升,通常从室温升到150°C左右。这个过程必须温柔,标准要求升温斜率(Slope)控制在1~3°C/秒。这就像冬天开车前要热车一样,目的是让溶剂慢慢揮发,同时让板子和元器件适应热量,避免“热冲击”导致陶瓷电容开裂。

恒温区(Soak):活性剂的激活时间与氧化物去除机制

接下来的恒温区(也叫浸泡区或活性区),温度通常维持在150°C–190°C之间,持续60到120秒。这段时间里,温度上升得很慢,几乎是平的。

这几分钟非常关键。我们要让板子上大小不同的元件温度达到平衡——大的变压器吸热慢,小的电阻吸热快,恒温区就是让大家“等一等”,最后一起达到起跑线。其次,锡膏里的助焊剂开始干活了,它们会积极地去除焊盘和引脚表面的氧化物,为接下来的“完美结合”打扫卫生。

回流焊接区(Reflow):220–250°C峰值温度下的液相线控制标准

这是见证奇迹的时刻。当温度超过焊锡的熔点(无铅锡膏通常是217°C)时,锡膏瞬间变成液态金属。这一阶段叫做回流区。

这里的关键参数是“峰值温度”和“液相以上时间(TAL)”。

峰值温度:通常设定在235°C–250°C。温度太高会烧坏板子,太低则润湿性不够。

TAL:液态焊锡存在的时间,一般控制在45-90秒。时间太短,锡还没流开就凝固了;时间太长,会产生过厚的金属间化合物(IMC),导致焊点变脆,以后容易断。

国家标准局2024年发布的工艺指南明确指出:回流焊接的峰值温度不得超过260°C,且超过250°C的时间应严格控制在10秒以内,以保护敏感元器件。

冷却区(Cooling):快速冷却对焊点晶粒结构与机械强度的影响

很多人以为出炉就没事了,其实冷却区同样重要。在这个阶段,我们需要让液态焊锡迅速凝固。

合理的快速冷却(斜率通常为-2~-4°C/秒)能让焊锡内部的晶粒结构变得细密,这样的焊点更有光泽,机械强度也更高。如果冷却太慢,晶粒会变得粗大,焊点看起来灰暗无光,抗震能力也会变差。当然,也不能用冷风狂吹,冷却太快会造成热应力,让板子变形扭曲。

实战指南:如何优化温度曲线(Profile)以确保焊接质量?

RSS(升温-保温-峰值)与RTS(斜升-峰值)曲线的区别与应用场景

在设定炉温时,工程师通常会面临两种选择:RSS和RTS。

RSS(升温-保温-峰值):这是传统的“台阶式”曲线,有一个明显的恒温平台。它适合复杂的板子,比如上面既有大个头的BGA,又有小电阻。保温区能让大元件充分吸热,减少温差。

RTS(斜升-峰值):这是一条近似直线的“帐篷式”曲线,从预热直接冲向峰值,没有明显的平台。它的优点是助焊剂活性保持得好,焊接润湿性强,适合水溶性锡膏或简单的板子。

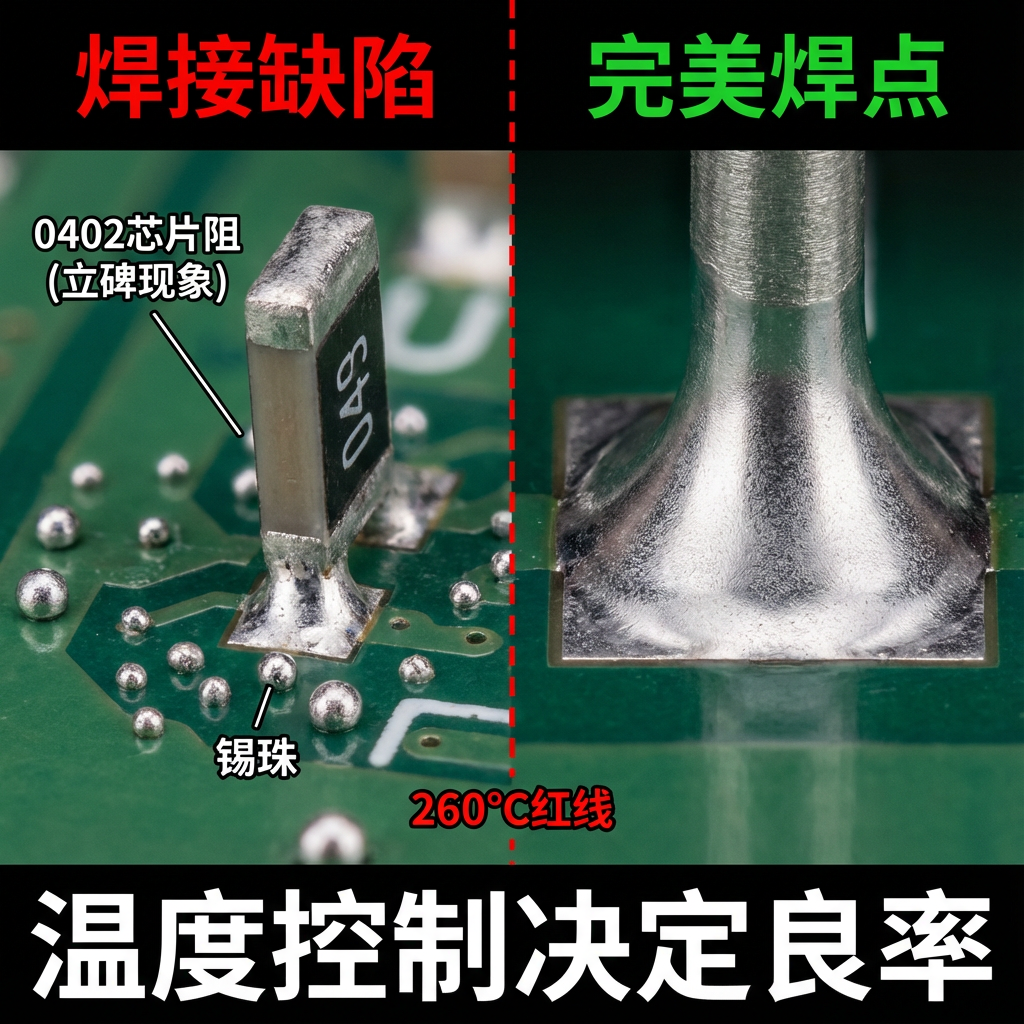

不同元件的耐热限制:贴片电阻与敏感IC的最高承受温度(260°C红线)

我们在做 led灯珠封装厂家 的配套服务时,经常提醒客户:不同的元器件,“酒量”是不一样的。

普通的贴片电阻和电容比较皮实,稍微热一点没事。但是,像塑料封装的连接器、电解电容,尤其是光电类的LED灯珠,它们非常娇气。对于大多数SMT元器件,260°C 是一条绝对的红线。一旦超过这个温度,或者在高温下待太久,元件内部就会分层(Popcorn Effect),导致功能失效。

行业专家建议:在设定曲线时,必须以板子上“最脆弱”的那个元件为标准,而不是以“最难焊”的元件为标准。这是一种平衡的艺术。

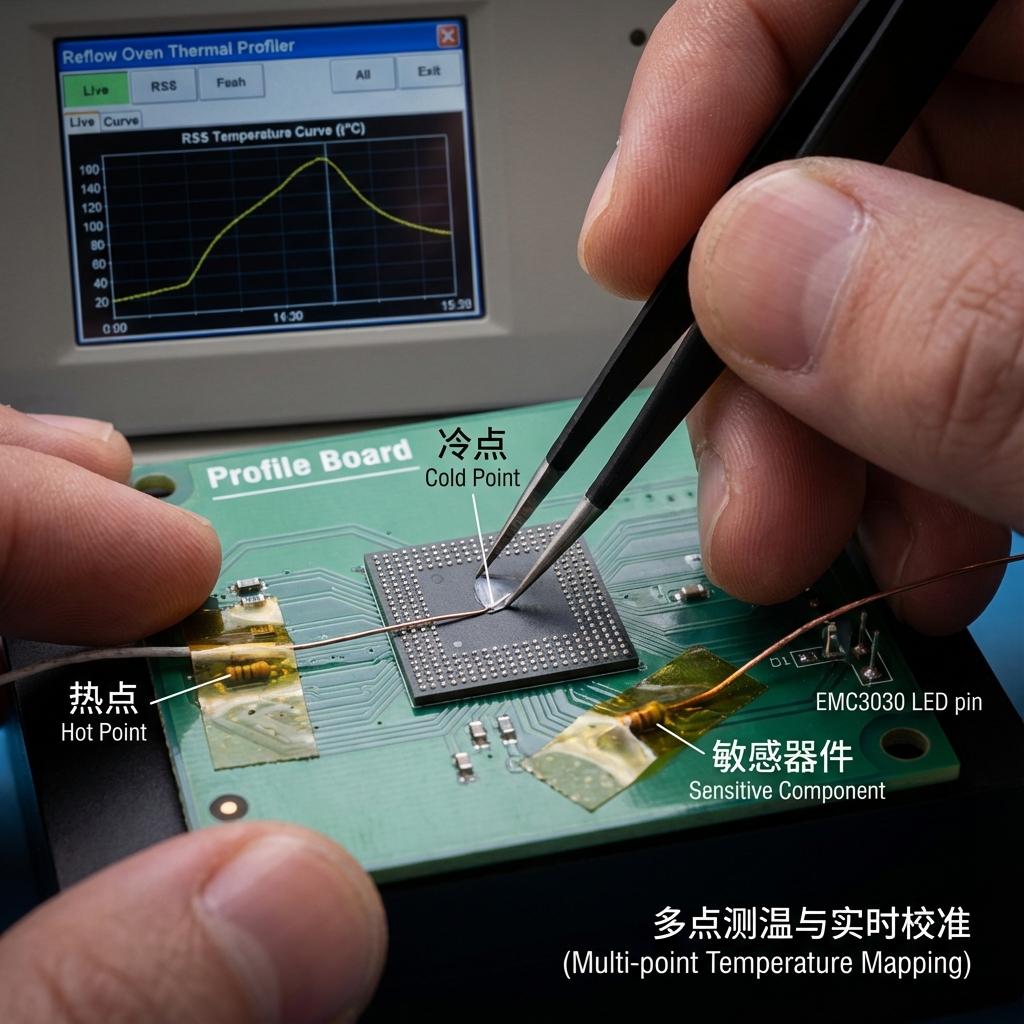

热电偶的正确放置:如何获取PCB板上真实有效的热点数据

你看到的炉温设定值,并不是板子表面的真实温度。要获取真实数据,我们必须制作“测试板”,把K型热电偶线粘在板子上。

很多故障都是因为测温点选错了。 正确的做法是:至少选3-5个点。

冷点:板子上吸热最慢的大元件(如BGA中心)。

热点:板子上吸热最快的小元件(如板边的孤立电阻)。

敏感元件:像LED、连接器这种怕热的家伙。只有确保冷点焊熟了,热点没烧坏,这条曲线才是合格的。

故障排查:常见回流焊缺陷与温度控制的直接关系

立碑现象(Tombstoning):预热不均与润湿时间差异的成因分析

立碑是SMT最经典的故障:一个小电阻一边焊住了,另一边翘起来,像块墓碑一样。这通常发生在0402或更小的元件上。根本原因是润湿不平衡。如果焊盘两端的温度不一致,或者升温太快,锡膏一端先化了,产生的拉力就会把元件拉起来。

解决办法:减缓预热阶段的升温速度,让两端焊盘同时热起来。

焊锡珠(Solder Balls)与桥接(Bridging):升温过快导致的炸锡问题

如果你在显微镜下看到焊点附近有很多细小的锡珠,那多半是预热区升温太猛了。溶剂来不及慢慢挥发,直接沸腾“炸”开了,把锡粉炸到了阻焊层上。桥接(连锡) 则是两个焊盘的锡连在了一起,短路了。这可能是锡膏印厚了,也可能是回流区温度过高,导致锡的流动性太强,到处乱跑。

| 故障现象 | 可能的温度原因 | 建议调整 |

|---|---|---|

| 立碑 (Tombstoning) | 升温过快,两端温差大 | 降低预热斜率,延长浸泡时间 |

| 锡珠 (Solder Balls) | 预热过快导致溶剂爆裂 | 降低预热区升温速率 |

| 虚焊/冷焊 | 峰值温度不够或TAL时间短 | 提高回流区温度或降低链速 |

| 元件变色/焦黄 | 峰值温度过高 | 降低最高温度 |

冷焊与虚焊:峰值温度不足或回流时间过短的技术复盘

冷焊看起来焊锡表面像豆腐渣,不仅难看,而且一碰就掉。这说明锡根本没完全熔化。原因很简单:峰值温度没达到要求,或者在高温区待的时间太短。特别是在焊接大面积接地的引脚时,热量都被铜箔吸走了,如果炉温不够“猛”,这里就很容易出现虚焊。

材料与耐受性:SMT器件在回流焊中的物理极限

贴片器件的回流次数限制:为何通常不超过2次?

你可能不知道,电子元器件其实是有“寿命”的,这个寿命指的就是过炉次数。一般来讲,贴片器件最多只能过2次回流焊。第一次是焊顶面(Top),第二次是焊底面(Bottom)。如果因为维修或者双面贴装需要过第三次,元器件内部的材料就会因为反复的热胀冷缩而产生微裂纹,极大地降低可靠性。

无铅工艺(Lead-Free)对温度曲线的高温要求与挑战

现在大家都在用环保的无铅锡膏(SAC305等),这给工艺带来了大麻烦。有铅锡膏183°C就化了,而无铅锡膏要到217°C才开始化。这34°C的差距意味着我们要把炉温设得更高。高温窗口变窄了:我们要保证焊锡熔化(>217°C),又不能烧坏元件(<260°C)。这就像在钢丝绳上跳舞,对回流焊机的温控精度要求极高。

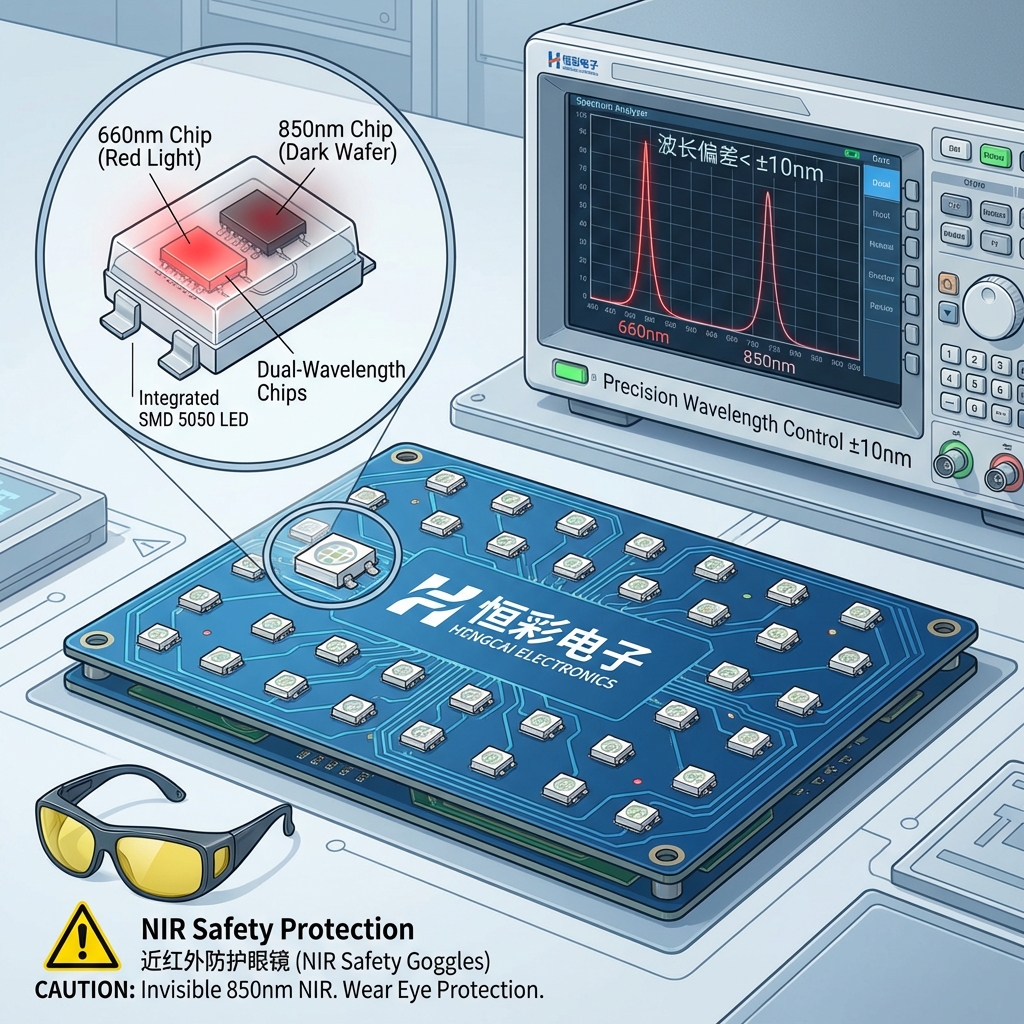

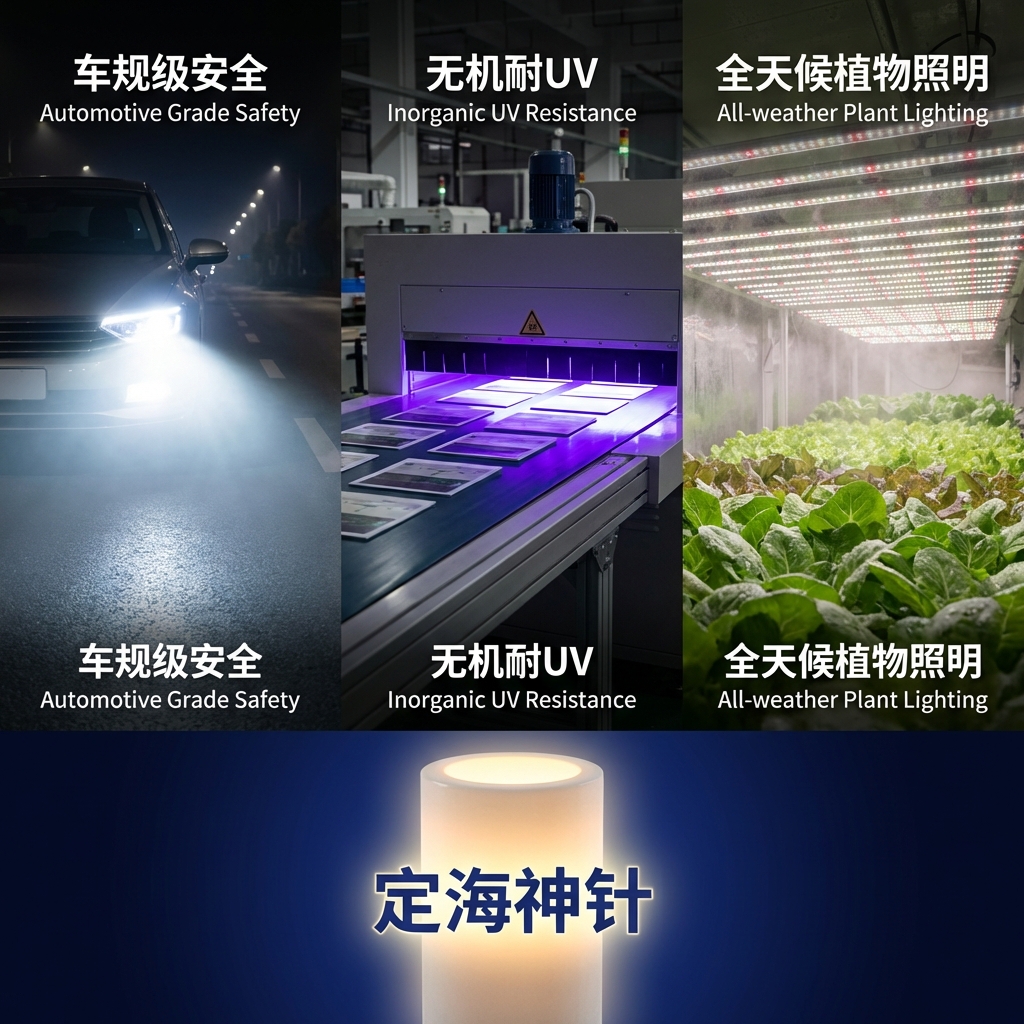

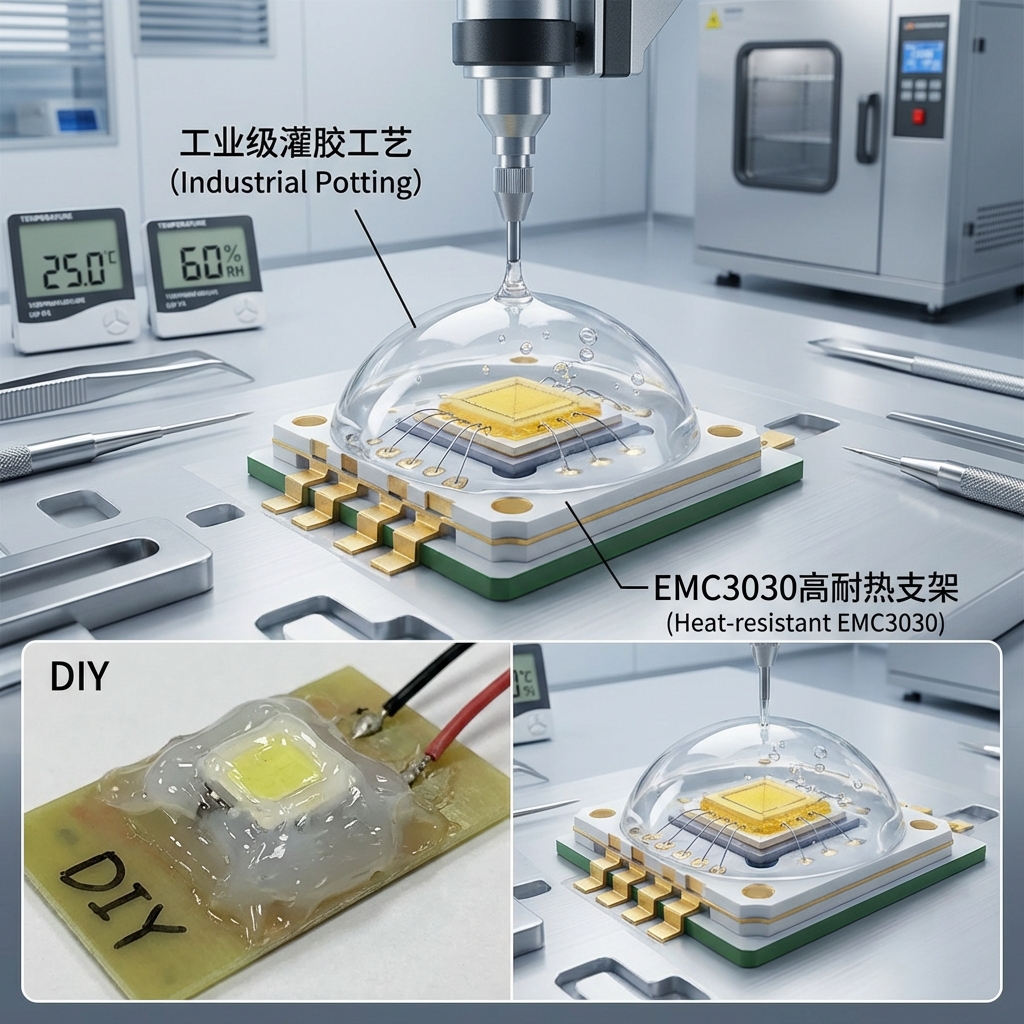

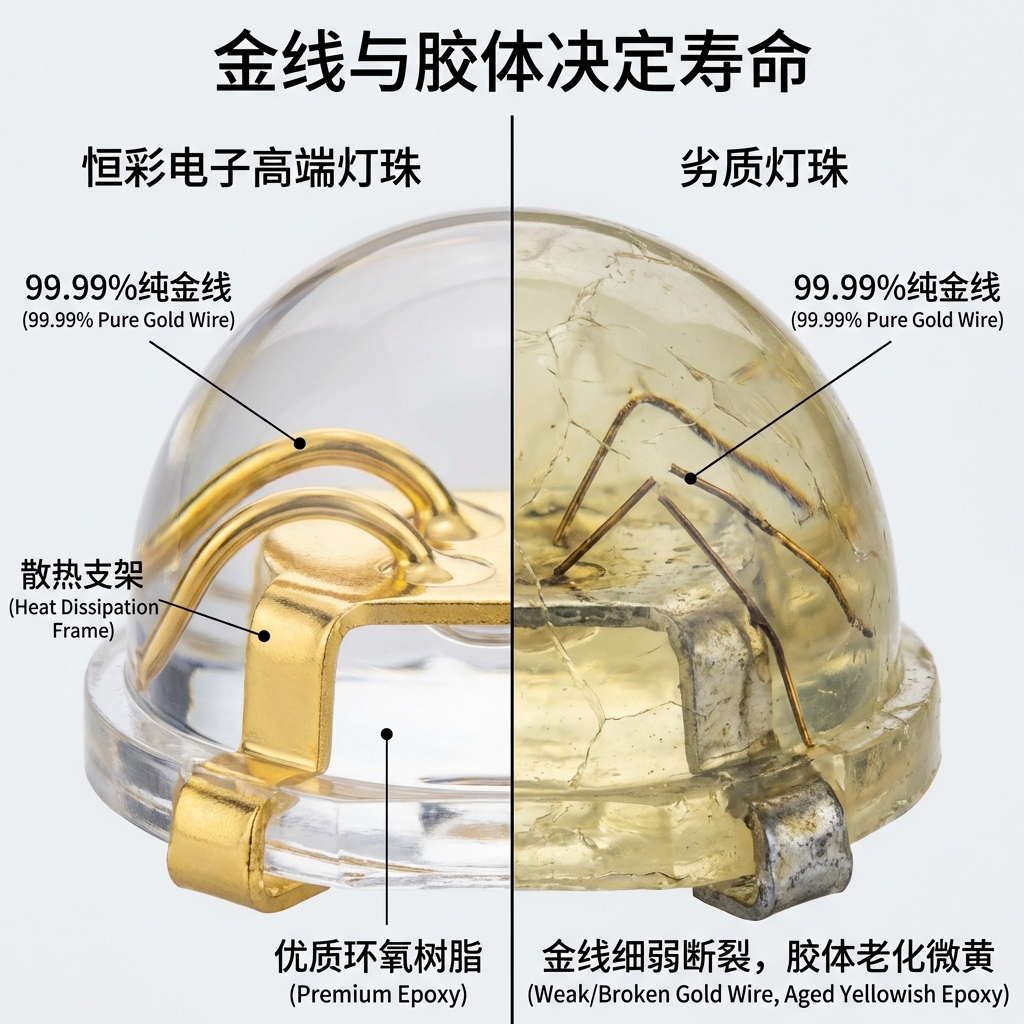

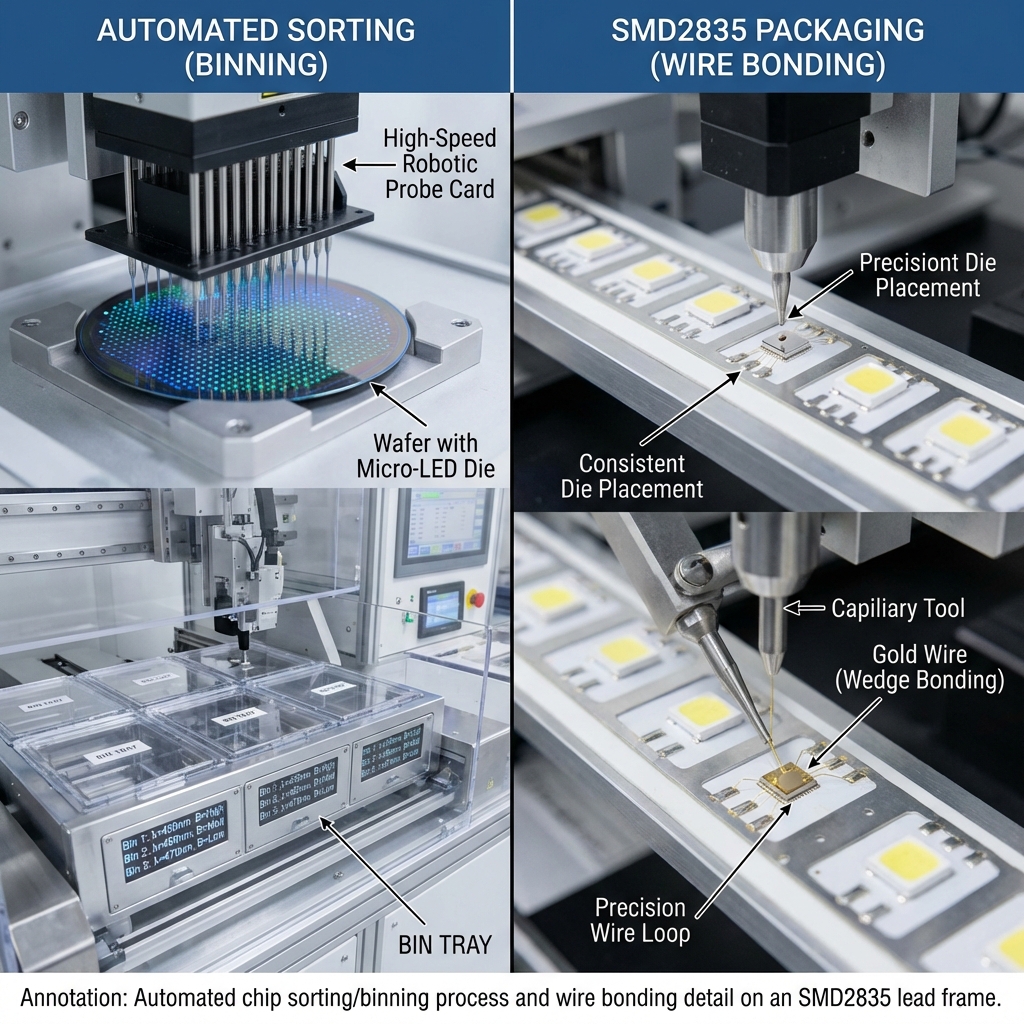

LED光源封装(如SMD2835、EMC3030)的特殊温控需求

恒彩电子(Hengcai Electronics)作为拥有20年经验的高新技术企业,我们在处理EMC3030、SMD2835等高端LED光源时深有体会。LED不仅怕热,还怕“黄”。如果回流焊中的氧气含量太高,或者温度过高,LED的支架和荧光粉胶体就会氧化变黄,导致做出来的灯光衰严重,色温漂移。所以,焊接这类产品时,不仅要严格控制曲线,最好还能配合氮气(N2) 回流焊工艺。

设备技术指标:高精度回流焊机的核心性能考量

温区数量与温控精度:8温区以上设备对复杂板卡的必要性

如果你是做简单的玩具板,3温区的炉子可能就够了。但对于像恒彩电子这样生产高精密产品的企业,我们至少使用8温区甚至10温区的回流焊机。温区越多,我们可以调节的“微操”空间就越大,曲线就能做得越平滑,越接近理想状态。温控精度至少要达到±1°C,这样才能保证每一批产品的质量一致性。

热风对流系统与氮气保护(N2)对减少氧化的技术价值

高端的回流焊机通常配备全热风对流系统,这比红外加热更均匀。更高级的还会充入氮气(N2)。氮气是惰性气体,它能把炉膛里的氧气赶走。在无氧环境下焊接,焊锡的流动性会好得惊人,爬坡能力极强,而且焊点光亮如镜,空洞率极低。虽然成本高了点,但对于高可靠性产品,这钱花得值。

桌面小型回流焊机 vs 工业级在线回流焊机的适用场景对比

常有朋友问:我只是做个样机,需要买那种几米长的大炉子吗?当然不需要。桌面小型贴片回流焊机非常适合实验室和打样。它们虽然温区少,但通过抽屉式的加热方式,也能模拟出标准的温度曲线。不过,如果你要量产,还得是工业级的大炉子,因为它的热容量大,连续过板时温度不会波动。

Global SMT & Packaging 预测,到2025年,随着亚洲市场自动化需求的增加,具备高精度温控和能耗管理功能的智能回流焊设备市场将增长8%。

常见问题解答

1. 贴片回流焊的标准温度范围是多少?对于常用的无铅工艺,预热区150-180°C,恒温区150-200°C,回流区峰值235-250°C。具体要看锡膏厂商提供的规格书(Data Sheet)。

2. 怎样算是一个完美的温度曲线?没有绝对完美的曲线,只有最适合你板子的曲线。符合锡膏规格书要求,冷点焊透,热点不坏,焊点光亮饱满,这就是好曲线。

3. 贴片电阻在回流焊中能承受多高的温度?普通厚膜电阻通常能承受260°C,持续10秒左右。但长时间高温会导致阻值漂移。

4. 回流焊后PCB板弯曲变形是什么原因?通常是因为冷却太快,或者PCB板受热不均(比如铜箔分布极不均匀)。另外,使用高Tg值的板材可以改善这个问题。

结语

说了这么多,其实贴片工艺与回流焊曲线控制并不是玄学,而是一门基于数据的科学。从锡膏的选择到炉温的设定,每一个参数背后都有其物理意义。对于无论是像恒彩电子这样的专业封装大厂,还是刚入门的电子爱好者,敬畏温度、精准控制,始终是制造出高品质电子产品的基石。

希望这篇指南能帮你在下一次过炉时,看着那条平滑的曲线,心里多一份底气。如果你在LED封装或者特殊工艺上有疑问,也欢迎随时交流。