很多采购和工程师朋友问我,抗UV和防黄变到底是不是一回事?简单直接的答案是:不是一回事,但它们紧密相关。 “抗UV”是指材料具备阻隔或吸收紫外线的能力,防止紫外线破坏内部芯片或导致材料自身降解;而“防黄变”是材料本身的一种耐候属性,指其在光、热、氧化环境下保持透明度、不发黄的能力。一个是“防御手段”,一个是“最终结果”。

在我过去十几年深耕LED封装行业的经历中,见过太多因为混淆这两个概念而导致的“翻车”现场。记得有一次,一位做户外景观亮化的客户选了一款号称“高防黄变”的胶水,却忽视了抗UV助剂的波段匹配,结果灯具在户外暴晒三个月后,虽然胶体没怎么黄,但内部的镀银层却氧化发黑了,光效直接腰斩。这让我深刻意识到,选对材料不仅仅是看参数表,更要懂背后的机理。

以下是关于这两种材料特性的快速要点,帮你理清思路:

本质区别:抗UV侧重于“屏蔽”外部伤害,防黄变侧重于材料自身的“稳定性”。

相互依存:优秀的抗UV能力是实现防黄变的重要前提,但不是唯一条件(还得抗热)。

材料核心:有机硅材料(Silicone)通常比环氧树脂(Epoxy)具备更好的先天防黄变优势。

关键助剂:UVA(紫外线吸收剂)和HALS(受阻胺光稳定剂)是配方中的“防晒霜”。

测试标准:GB/T 35368-2017 是目前国内通用的检测基准。

应用差异:户外应用对抗UV要求极高,而室内显示屏更看重长时间点亮后的热稳定性(防黄变)。

寿命指标:优质材料在1000小时老化测试后,光通量维持率应在90%以上。

抗UV与防黄变封装材料的核心区别是什么?

概念辨析:防御机制 vs 自身体质

要彻底搞懂这两个词,我们可以把LED灯珠比作一个人在海边晒太阳。

抗UV(紫外线阻隔) 就像是给这个人涂了一层厚厚的防晒霜。它的作用是吸收或反射太阳光中的紫外线,不让紫外线穿透皮肤伤害真皮层。在封装材料中,这意味着胶体要能拦截UV光,保护底部的LED芯片、荧光粉以及支架的镀银层不被辐射氧化。

防黄变(材料耐候) 则更像是这个人的皮肤“底子”好不好。有些人的皮肤天生不容易晒黑、不容易老化。在材料学上,这意味着封装胶水的高分子结构非常稳定,即使在高温烘烤或长期光照下,其化学键也不容易断裂,从而保持无色透明,不发黄。

相互关系:缺一不可的搭档

为什么高性能LED封装必须同时具备这两点?因为光源不仅仅面临外部阳光的UV,LED芯片本身发光时(特别是蓝光和紫光芯片)也会产生高能量辐射。

如果材料只抗UV但不耐热黄变,灯珠点亮产生的热量会让胶水变黄;如果材料只耐热但不抗UV,户外的阳光会直接把胶水晒脆、龟裂。

行业专家指出:“抗UV剂的添加量必须精确控制。加少了起不到保护作用,加多了会影响胶水的透光率和折射率,反而降低光效。”

直观对比:不同材料的表现

我们可以通过下表来看一下两者在实际应用中的表现差异:

| 特性维度 | 抗UV封装材料 | 防黄变封装材料 |

|---|---|---|

| 主要功能 | 阻挡紫外线穿透,保护内部组件 | 维持材料自身透明度,防止老化变色 |

| 应对威胁 | 太阳光UV、芯片发出的短波辐射 | 芯片工作热量、氧化作用、长期光照 |

| 失效表现 | 支架发黑、荧光粉失效、胶体龟裂 | 胶体变黄、透光率下降、色温漂移 |

| 关键成分 | 紫外线吸收剂、光稳定剂 | 高纯度有机硅树脂、改性单体 |

技术深度:封装材料发生黄变的根本机理

光氧化降解:隐形的“化学键杀手”

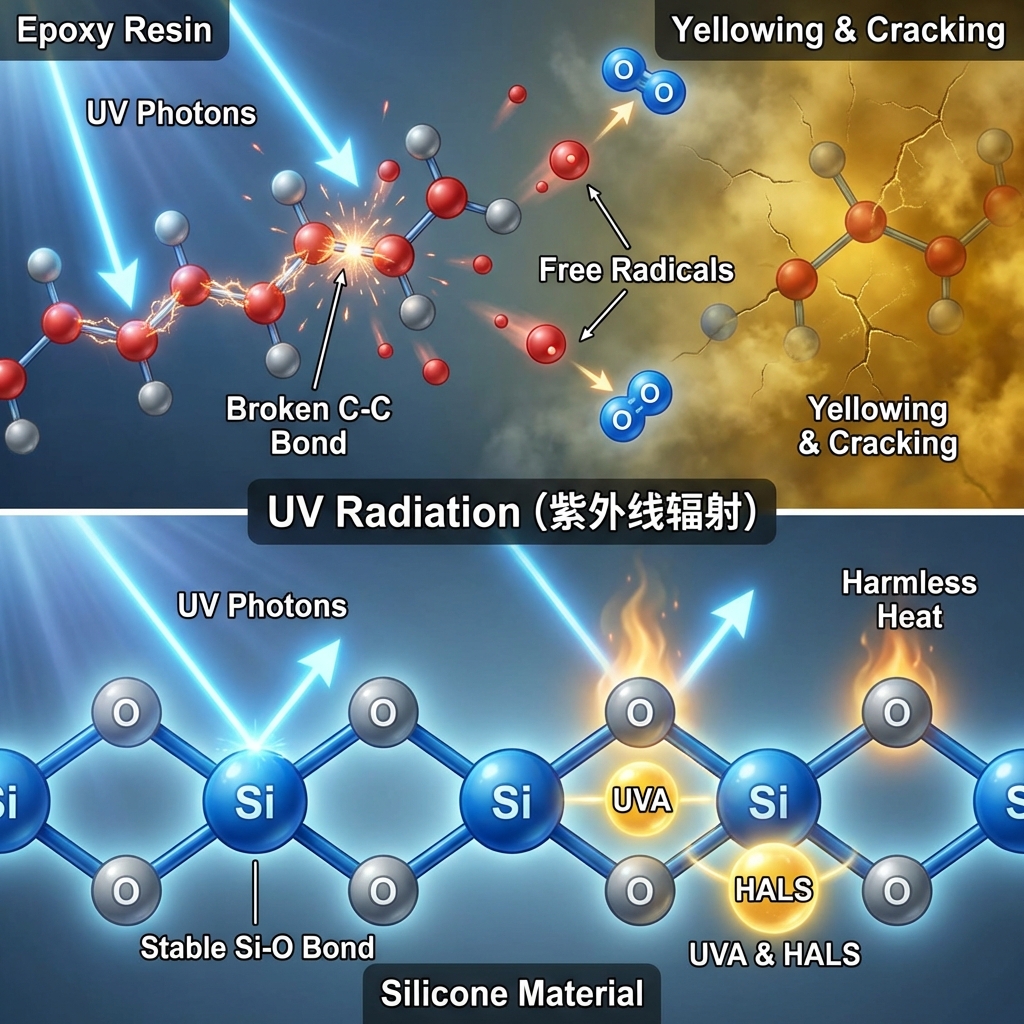

所有的塑料和橡胶材料,本质上都是高分子聚合物。紫外线(UV)虽然肉眼看不见,但它携带的能量非常高。

当紫外线照射到封装材料上时,如果光子的能量大于材料分子化学键的键能,化学键就会被打断。被打断的分子链会产生自由基,这些自由基像疯狗一样到处乱撞,与空气中的氧气反应,生成发色基团(也就是让我们肉眼看到黄色的物质)。这就是为什么很多塑料盆在室外放久了会变脆、变黄的原因。

热老化效应:来自内部的“高烧”

除了外面的光,LED内部的“火”也是大问题。LED芯片在工作时会产生大量热量。如果散热设计不好,结温可能高达100℃以上。

长期的高温烘烤会加速高分子材料的氧化反应。特别是对于普通的环氧树脂材料,高温会让其分子结构迅速降解。这也是为什么现在中高端 led灯珠封装厂家 都在全面转向使用有机硅封装材料,因为硅-氧键(Si-O)的键能远高于碳-碳键(C-C),更耐热。

材料本征因素:基因决定命运

材料的“基因”决定了它的抗黄变上限。

环氧树脂:早期LED常用,便宜但容易黄变,且耐UV性差,现在多用于低端指示灯。

有机硅材料:目前的主流。主链由硅氧原子交替组成,具有极佳的热稳定性和耐紫外线性。

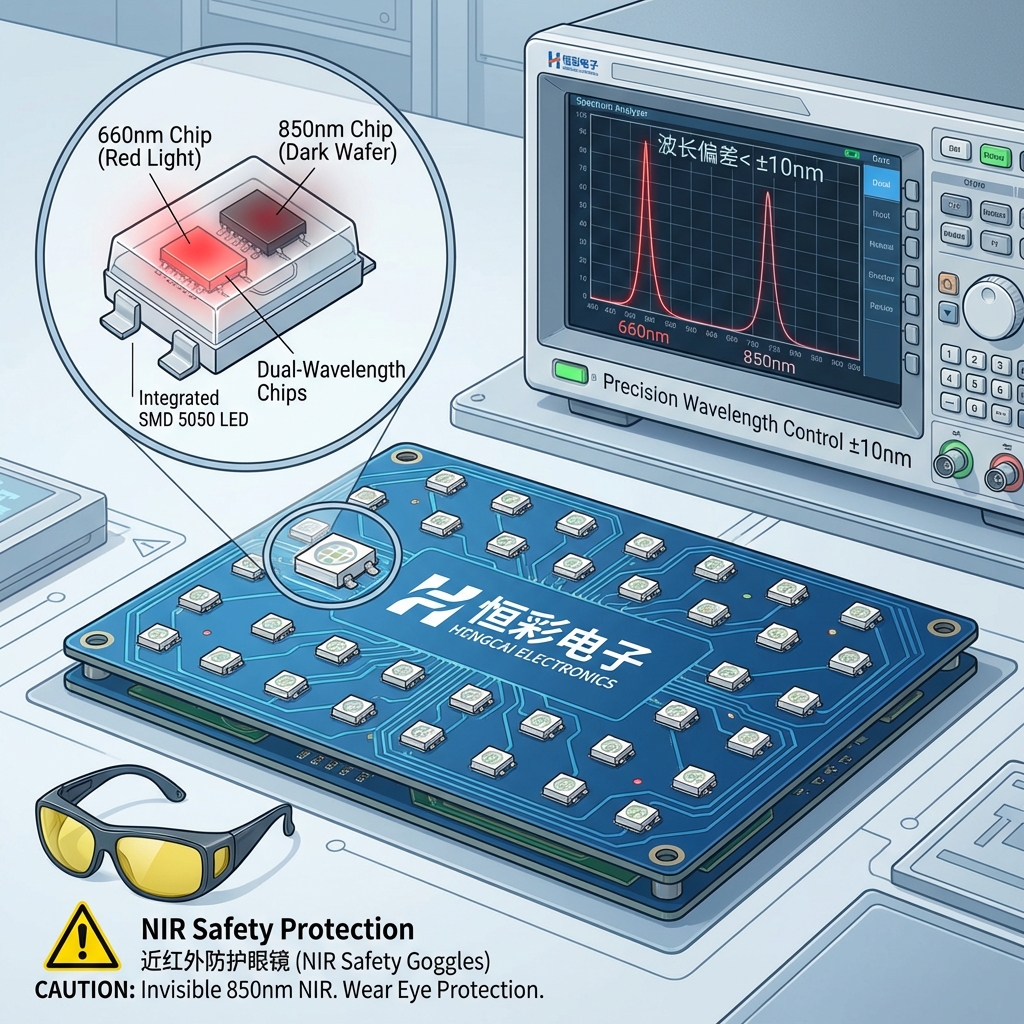

改性材料:为了追求极致性能,像恒彩电子这样的高新技术企业,会采用改性的硅胶配方,引入特殊的侧基团来进一步屏蔽UV影响。

核心材料详解:实现抗UV与防黄变的关键技术路径

添加剂化学:给材料喝的“药水”

要实现抗UV,最直接的方法是添加助剂。主要有两类功臣:

紫外线吸收剂 (UVA):它像海绵一样,先把有害的紫外线吸收到自己肚子里,然后通过无害的热能形式释放出来。

受阻胺光稳定剂 (HALS):它更像是一个“捕手”。当材料已经被紫外线打出自由基时,HALS会去捕捉这些自由基,终止破坏反应的链条,防止材料进一步降解。

基材改性技术:耐黄变性极好的UV单体

单纯靠添加剂还不够,基材本身必须足够强。目前行业内正在开发耐黄变性极好的UV单体。

这种单体在合成树脂时,就被“编织”进了分子网络中。它们通常具有特殊的化学结构(如脂环族结构),本身就不容易吸收紫外线,从而从源头上切断了黄变的可能。这就像是把盖房子的砖头从泥砖换成了钢筋混凝土。

防UV抗氧化技术在SMD与EMC系列中的应用

在SMD2835、EMC3030等主流灯珠封装中,工艺更为复杂。

PPA支架:由于PPA塑料本身耐UV性一般,所以封装胶水必须承担起“保护伞”的重任,抗UV剂浓度通常较高。

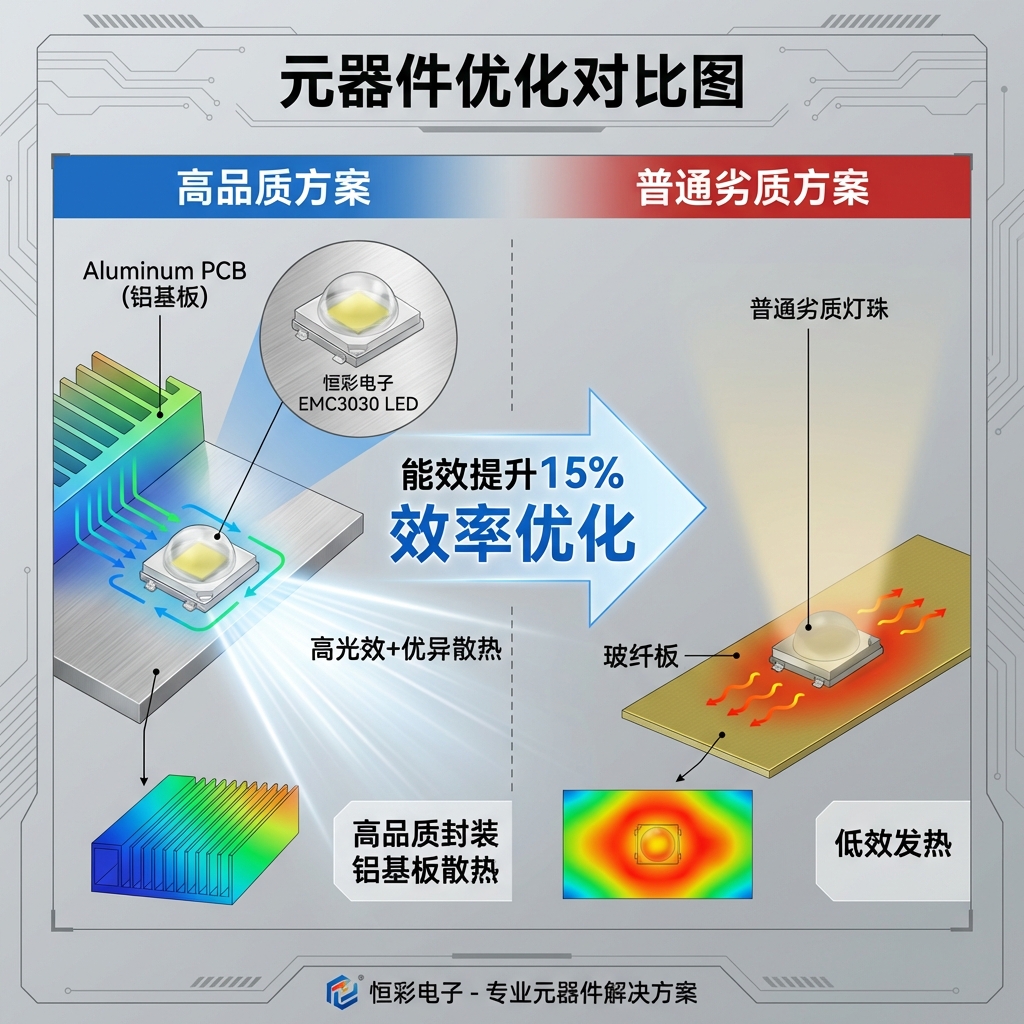

EMC支架:EMC(热固性环氧树脂)本身耐黄变性能就很好,所以配合高折射率的抗UV硅胶,可以实现“强强联合”,轻松应对大功率照明需求。

性能量化:行业检测标准与测试方法

国家标准解读:GB/T 35368-2017

对于采购方来说,口说无凭,标准才是硬道理。目前国内LED行业参考的重要标准是 GB/T 35368-2017。

该标准详细规定了LED封装材料的老化测试方法,包括紫外线老化、高温高湿老化等。合规的测试报告应该明确指出材料在特定波长UV照射下的性能变化数据。

关键测试流程:QUV老化测试

在实验室里,我们不可能真的把灯珠拿到太阳底下晒三年再出货。通常使用的是QUV加速老化试验机。

行业数据表明:在QUV测试箱中,模拟户外正午阳光强度的UV照射,每测试100小时大约相当于户外的几个月甚至半年。

1000小时光通量维持率是一个核心指标。优质的抗UV封装材料,在经历1000小时的强UV照射和高温双重折磨后,其光通量维持率(即亮度)应该保持在初始值的90%以上,且外观无明显发黄。

数据指标分析:黄变指数(YI)

除了看亮度,还要看颜色。我们用黄变指数(YI, Yellowness Index)来量化。

新材料:YI值通常接近0,表示完全透明无色。

老化后:YI值越低越好。如果老化后YI值超过5,肉眼就能明显感觉到变黄了;如果超过10,这批材料基本就报废了。

应用场景分析:不同领域对封装材料的差异化需求

户外LED照明:抗UV是生死线

路灯、隧道灯、户外洗墙灯,这些产品常年经受风吹日晒。对于这些应用,抗UV防腐材料是必须的。这里的“防腐”不仅仅指防化学腐蚀,更多是指防止“光腐蚀”。如果封装胶水抗UV性能差,三个月后胶水龟裂,雨水渗入,整个灯具就会报废。

精密显示背光:对色温漂移零容忍

用于电视、显示器背光的LED(如Mini LED),对抗UV的要求稍低(因为在室内),但对防黄变的要求达到了变态的级别。因为显示屏对白平衡要求极高,胶水只要有一点点微黄,整个画面的色温就会发生漂移,导致色彩失真。

工业与特殊光源:极端挑战

像植物照明(全光谱)、UV固化灯(紫光)等特殊领域,光子能量极高。特别是紫光LED封装,普通的硅胶甚至都会被击穿。这时候必须使用专门针对短波辐射设计的特种氟化树脂或高耐候有机硅,这类材料的价格通常也是普通材料的数倍。

质量评估维度:如何从技术角度判断材料优劣

耐候性对比:普通环氧 vs 高折胶

在选择供应商时,可以直接询问其使用的胶水类型。

低端方案:使用普通环氧树脂。初期亮度高,但三个月后必黄。

中端方案:使用低折射率硅胶。稳定性好,但硬度低,容易吸尘。

高端方案:使用高折射率(1.54以上)抗UV硅胶。这是恒彩电子等高品质厂家常用的方案,既保证了出光效率,又兼顾了极佳的物理防护性能。

工艺匹配度:好马配好鞍

好的胶水,如果和支架不匹配,也是白搭。例如,EMC支架表面比较光滑,如果胶水的粘接力不够,过回流焊时容易分层(死灯)。优秀的封装厂会在胶水中添加特殊的偶联剂,增强胶水与PPA/EMC支架的“抓地力”,这也是防潮气入侵、防硫化的关键一环。

实验室验证的重要性

我在恒彩电子工作的这些年,最深的感触就是:没有实验室,就做不出好产品。很多小厂是直接买现成的胶水就用,根本不做进料检验。而拥有独立实验室的厂家,会对每一批次的胶水进行红墨水实验、冷热冲击实验和QUV老化实验。

提示:当你考察工厂时,一定要去看看他们的可靠性实验室是否真的在运作,还是只是摆设。那些老化箱里真的亮着灯在跑数据的,才是靠谱的合作伙伴。

核心疑问解答

Q1:耐黄变和抗UV是同一个概念吗?A:不是。抗UV是阻隔紫外线,耐黄变是材料自身耐老化。抗UV做得好能辅助防黄变,但耐黄变的材料不一定能抗UV(比如有些耐热但不耐晒的材料)。

Q2:UV耐黄变助剂是否会影响LED的出光效率?A:微量影响。助剂会吸收一部分光能量,可能导致初始亮度下降1%-3%,但为了换取长达3-5年的寿命,这点牺牲是非常值得的。

Q3:为什么有的标称抗UV材料在使用半年后依然变黄?A:原因可能有三:一是助剂添加量不足;二是LED散热设计太差导致过热黄变(非UV导致);三是环境中存在硫、氯元素导致镀银层中毒发黑,看起来像胶水黄了。

Q4:抗UV防腐具体是指什么性能?A:通常指材料不仅能抵抗紫外线老化,还能隔绝空气中的水汽、盐雾和酸性物质,保护内部电路不被腐蚀,适合海边或化工厂等恶劣环境。

选择高稳定性材料是保障长寿命的关键

在LED产业链中,封装材料虽然占比成本不高,但却掌握着成品的“生杀大权”。无论是抗UV还是防黄变,其核心目的都是为了让光色“始终如一”。

对于B端采购者而言,不要只盯着初始亮度的参数看。一个能亮50000小时且光衰极小的灯珠,远比一个刚开始很亮但半年就变暗黄的灯珠更有价值。选择像恒彩电子这样拥有近二十年封装技术背景、配备高精密全自动生产设备及独立实验室的厂家,往往能从源头上规避掉90%的质量风险。

毕竟,在光学领域,时间的考验才是最昂贵的成本。