作为一个在LED封装产线旁“摸爬滚打”了十多年的从业者,我亲眼见证了一颗颗微小的晶片是如何通过精密的工艺,变成照亮城市的璀璨光源的。很多人以为LED灯珠只要通电就能亮,其实不然。

LED模块封装技术不仅是保护芯片的“外衣”,更是决定光效、散热和寿命的“心脏手术”。在实验室里,我们常说:“芯片决定了LED的上限,而封装决定了它的下限。”如果您正在为寻找更稳定的光源方案而发愁,或者想搞懂为什么有的灯珠用了两年就光衰严重,那么这篇文章正是为您准备的。

以下是关于LED封装您必须知道的核心要点:

核心功能:封装不仅是保护,核心在于散热管理和光色转换。

主流技术:目前SMD(表面贴装)技术因其自动化程度高,占据了45%以上的市场份额。

关键材料:支架、银胶、金线、环氧树脂和荧光粉缺一不可。

工艺难点:固晶的精准度和焊线的良率直接影响最终产品的死灯率。

未来趋势:微型化(Mini/Micro LED)和高功率陶瓷封装是主要发展方向。

成本考量:优秀的封装方案能帮助B端企业降低约15%的整体售后维护成本。

什么是LED模块封装技术?核心定义与行业价值

简单来说,LED模块封装技术就是将LED芯片(Die)通过物理和化学的方法,固定在支架或基板上,并引出电极、涂敷荧光粉、最后用胶体密封的过程。

这听起来像是一个简单的组装过程,但实际上它涉及到了光学设计、热学管理、材料科学和精密机械等多个领域。对于led模组封装而言,它不仅要让光“发出来”,还要让光“发得好”、“发得久”。

从芯片到光源的关键转化

裸露的LED芯片是非常脆弱的。它怕湿气、怕静电、更怕热。封装技术的首要任务就是提供一个密封的保护环境。更重要的是,芯片发出的光通常是单色的(如蓝光),我们需要通过荧光粉的配比,将其转化为我们需要的白光或其他颜色。这个过程中的技术含量,直接决定了光的纯度和显色指数(CRI)。

为什么B端制造商需要重视封装工艺?

对于照明企业或电子制造商来说,采购的LED灯珠质量直接关系到终端产品的口碑。

行业洞察: 根据 China Electronics News 的数据显示,超过 70% 的LED灯具失效案例,归根结底都是封装环节的散热处理不当或气密性失效导致的。

如果你选择的led封装方案不够成熟,可能会导致产品在出厂后出现大面积色漂、光衰甚至死灯。这对于品牌声誉的打击是致命的。

LED模块封装技术的原理与核心材料解析

要深入理解led封装技术原理,我们必须先从它的物理架构说起。本质上,这是一个将电能转化为光能,同时把产生的热量高效导出的过程。

技术原理:热学与光学的博弈

LED工作时,只有约30%-40%的电能转化为光能,其余大部分都转化为了热能。如果这些热量不能及时散发出去,芯片结温升高,会直接导致亮度下降和寿命缩短。因此,封装技术的核心原理就是建立一条高效的“散热通道”(从芯片到基板)和一条高效的“出光通道”(减少光在透镜内部的全反射)。

关键材料详解

一套完整的LED封装体系,离不开以下几种核心材料的配合:

支架(Lead Frame):这是LED的骨架,负责导电和导热。铜材支架因其优良的导热性被广泛使用。

银胶/绝缘胶:用于固定芯片。高端产品通常使用导热系数极高的银胶,以确保热量能瞬间传导到底座。

荧光粉(Phosphor):这是光的“调色师”。通过激发不同波长的荧光粉,我们可以得到各种色温的白光。

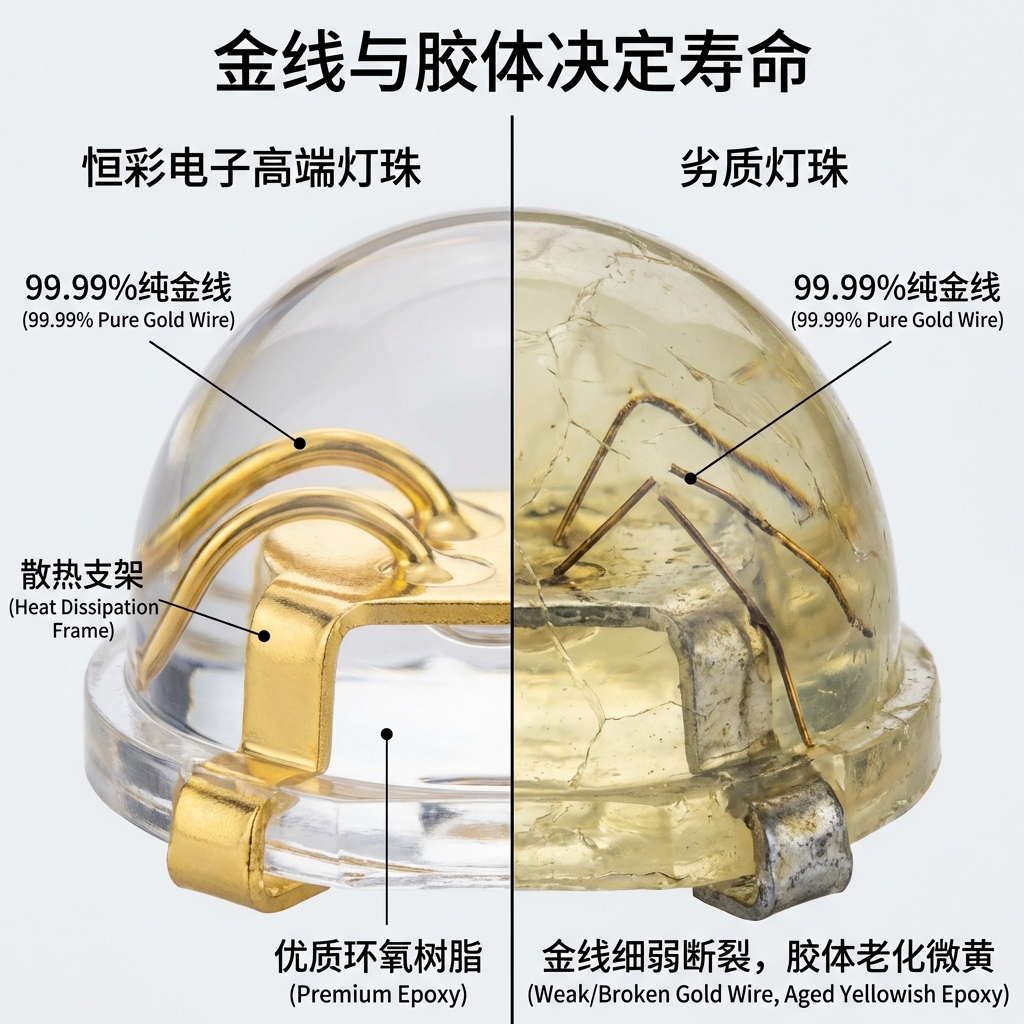

金线/合金线:连接芯片电极与支架引脚的桥梁。虽然现在有铜线工艺,但金线的延展性和抗氧化性依然是高端首选。

SMD vs COB:技术架构差异

在市场上,我们最常听到的两种封装形式是SMD和COB。

SMD (Surface Mounted Devices):表面贴装器件。比如常见的 SMD2835 或 SMD5050。它的特点是单颗独立封装,灵活性极高,适合全自动贴片生产,是目前的主流。

COB (Chip on Board):板上芯片封装。将多颗芯片直接集成在基板上。它的优势是面光源,光线柔和,散热面积大,常用于筒灯和射灯。

专家观点: “SMD封装之所以能长盛不衰,在于其标准化的尺寸和极高的生产效率,这完美契合了现代电子制造业对自动化率的追求。”

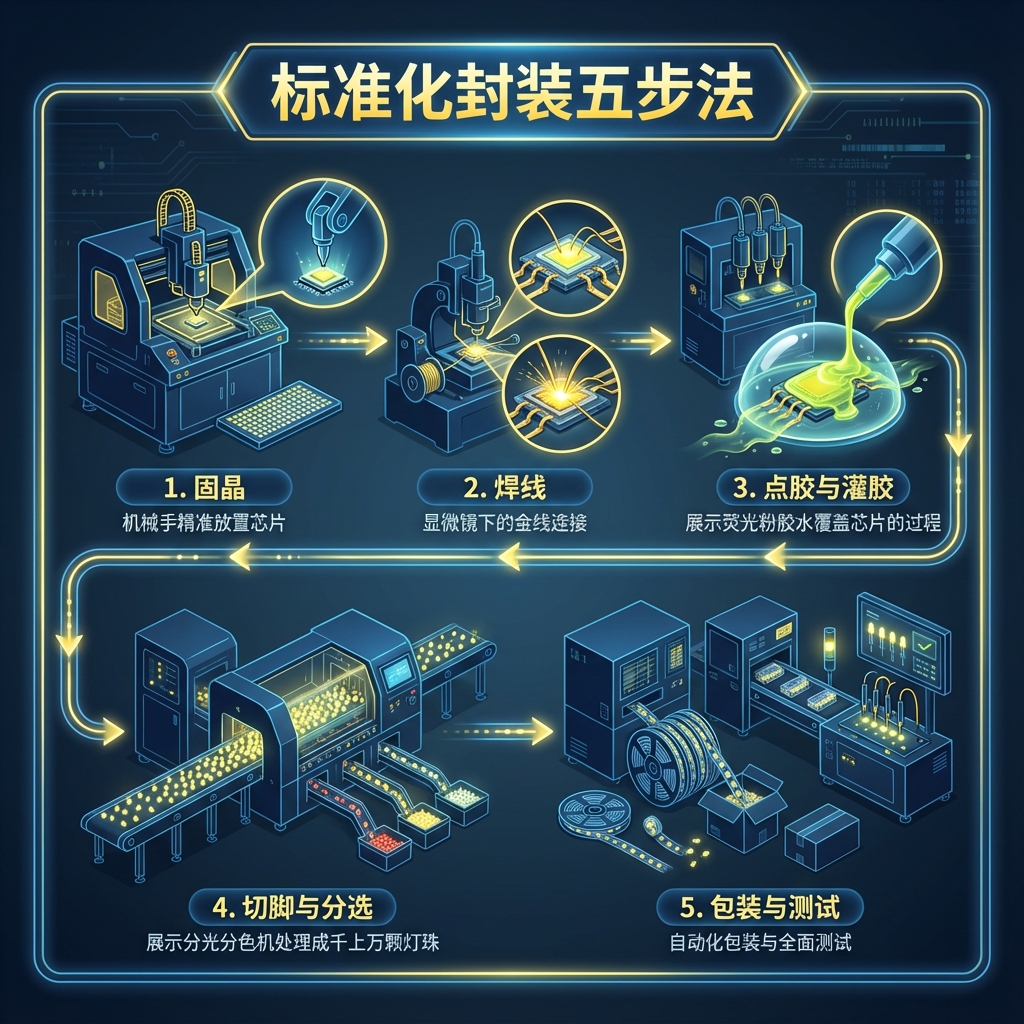

LED封装五大步骤详解:标准化工艺流程图

对于想要了解led封装流程图的朋友来说,以下这五个步骤是绝对的“干货”。每一个环节都对环境洁净度和设备精度有着极其苛刻的要求。

步骤一:扩晶与固晶(Die Bonding)

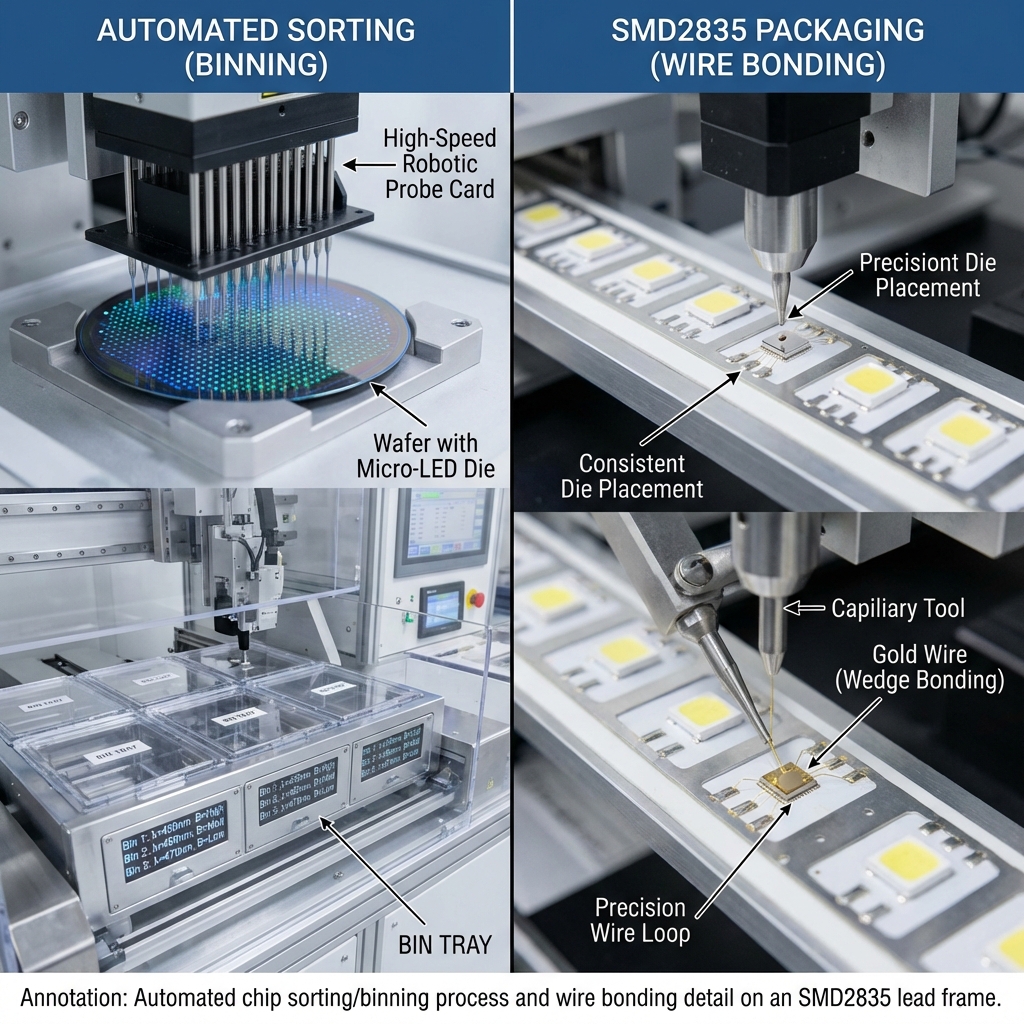

这是一切的开始。我们需要将密密麻麻排列在晶圆上的LED芯片拉开距离(扩晶),方便机械手抓取。接着是固晶。这是最关键的一步。全自动固晶机需要将芯片精准地放置在支架的底座上,并用银胶固定。位置只要偏离几微米,或者银胶涂抹不均匀,都会导致散热不良或电性接触不稳。我们恒彩电子的产线在这个环节配备了高精度的视觉识别系统,确保每一颗芯片都“坐”在正中心。

步骤二:焊线(Wire Bonding)—— 建立电气连接

芯片固定好后,需要通电。这时候就需要用到焊线工艺。这是一项精细活。机器会用极细的金属线(通常是金线,直径只有头发丝的十分之一),将芯片的电极与支架的引脚连接起来。焊线的弧度、拉力、焊球的形状都有严格标准。这一步被称为LED的“生命线”,一旦断裂,灯珠就彻底报废了。

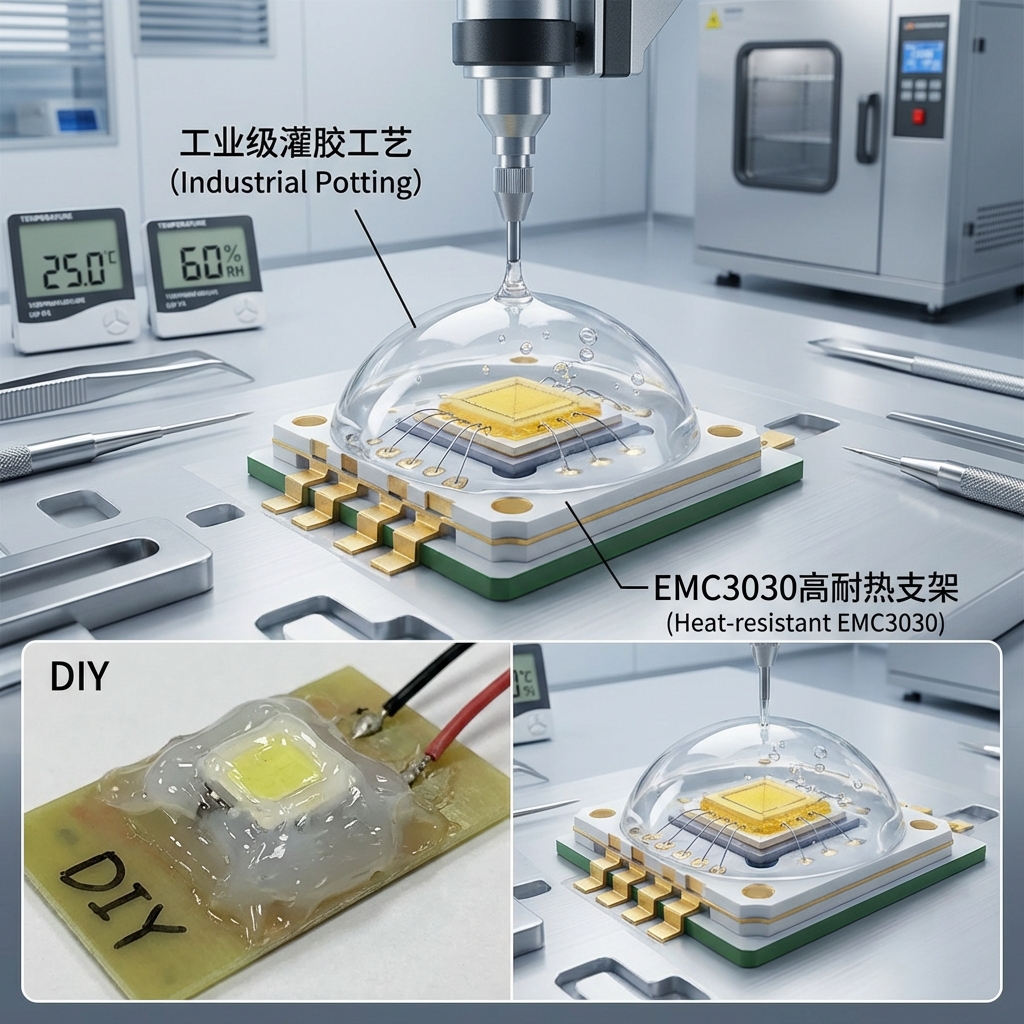

步骤三:点胶与灌胶(Encapsulation)

连好线后,芯片还裸露在外。这时候需要进行点胶。对于白光LED,我们需要在胶水中精确配比荧光粉。这是一门玄学,也是各家封装厂的核心机密。配比稍微差一点,出来的光色就会偏蓝或偏黄。将配好的胶水注入支架杯内,盖住芯片和金线,然后送入烤箱高温固化。这个过程保护了内部结构,也完成了光色的转换。

步骤四:切脚与分选(Sorting)

固化后的LED灯珠还是连在整条支架上的。我们需要通过切脚机将它们切成单颗。然后进入分选环节。并不是生产出来的每一颗灯珠都是一模一样的。分光分色机(Sorting Machine)会根据亮度、电压、颜色(波长)等参数,将灯珠分成不同的等级(Bin区)。

电压一致性

色温一致性(SDCM)

亮度一致性这一步确保了客户拿到的一包灯珠,打在墙上的光是一样均匀的。

步骤五:包装与测试(Testing)

最后一步是编带包装和最终测试。我们会对成品进行防潮包装,并进行抽样老化测试。如果你想了解更多关于我们如何确保每一颗出厂灯珠的质量,可以访问我们的网站 https://www.h-cled.com/ 查看详细的实验室设备展示。我们必须确保产品在极端环境下依然能稳定工作。

SMD封装技术:主流方案的技术优势与应用场景

在众多封装形式中,SMD封装无疑是当下的王者。根据 LEDinside 的预测,到2024年,SMD的市场占有率将继续保持领先。

SMD的技术特点

SMD技术的最大优势在于小型化和轻量化。它没有长长的引脚,可以直接贴在PCB板的表面。此外,SMD封装拥有更广的视角(通常可达120度以上),这使得它非常适合作为背光源、面板灯以及各类通用照明的光源。

常见的SMD规格解析

在恒彩电子的产品线中,有几款明星产品是行业通用的标准:

SMD 2835:尺寸为2.8mm x 3.5mm。这是目前性价比之王,散热片设计优良,广泛用于灯管、球泡灯和面板灯。

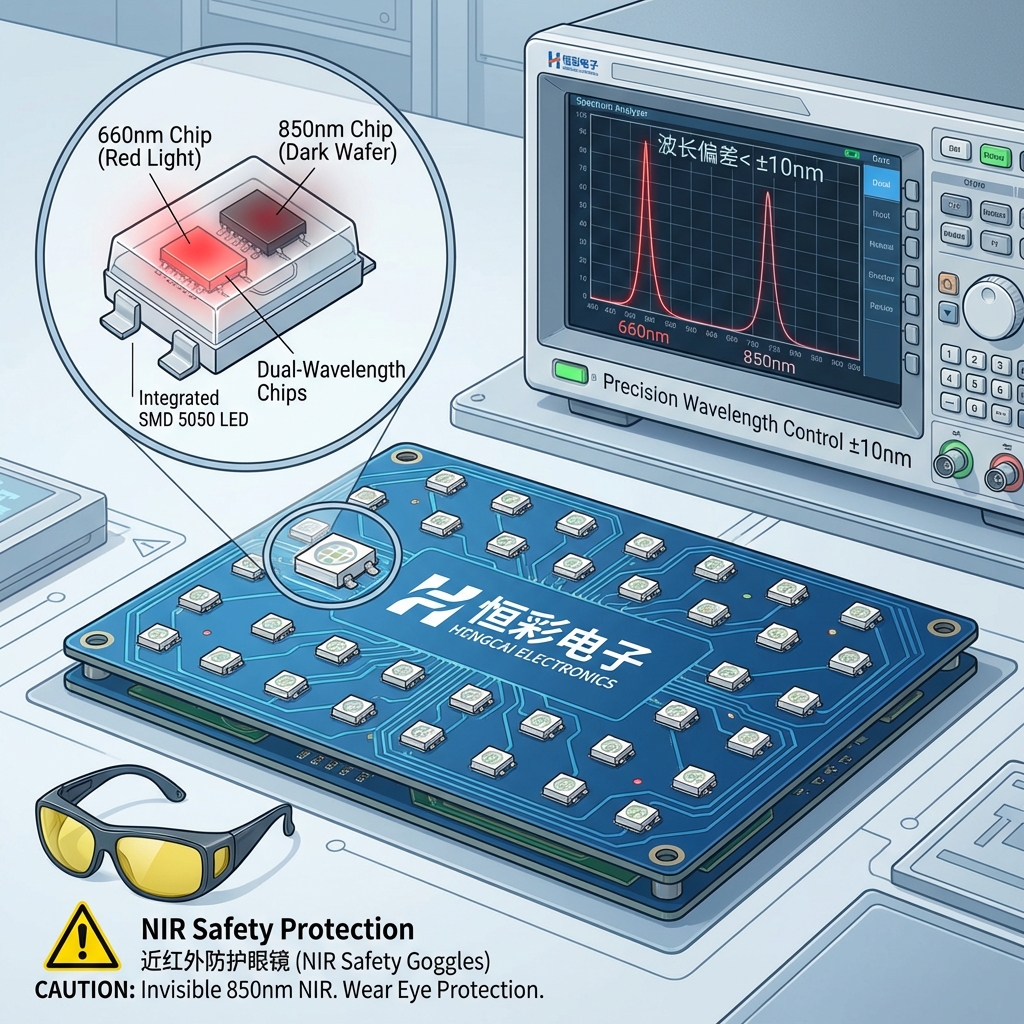

SMD 5050:尺寸为5.0mm x 5.0mm。通常内部封装了3颗芯片,功率较大,常用于LED灯带和全彩模组。

SMD 3030 (EMC):采用EMC支架,耐高温、抗黄化能力极强,是户外路灯和高功率投光灯的首选。

为什么选择SMD?

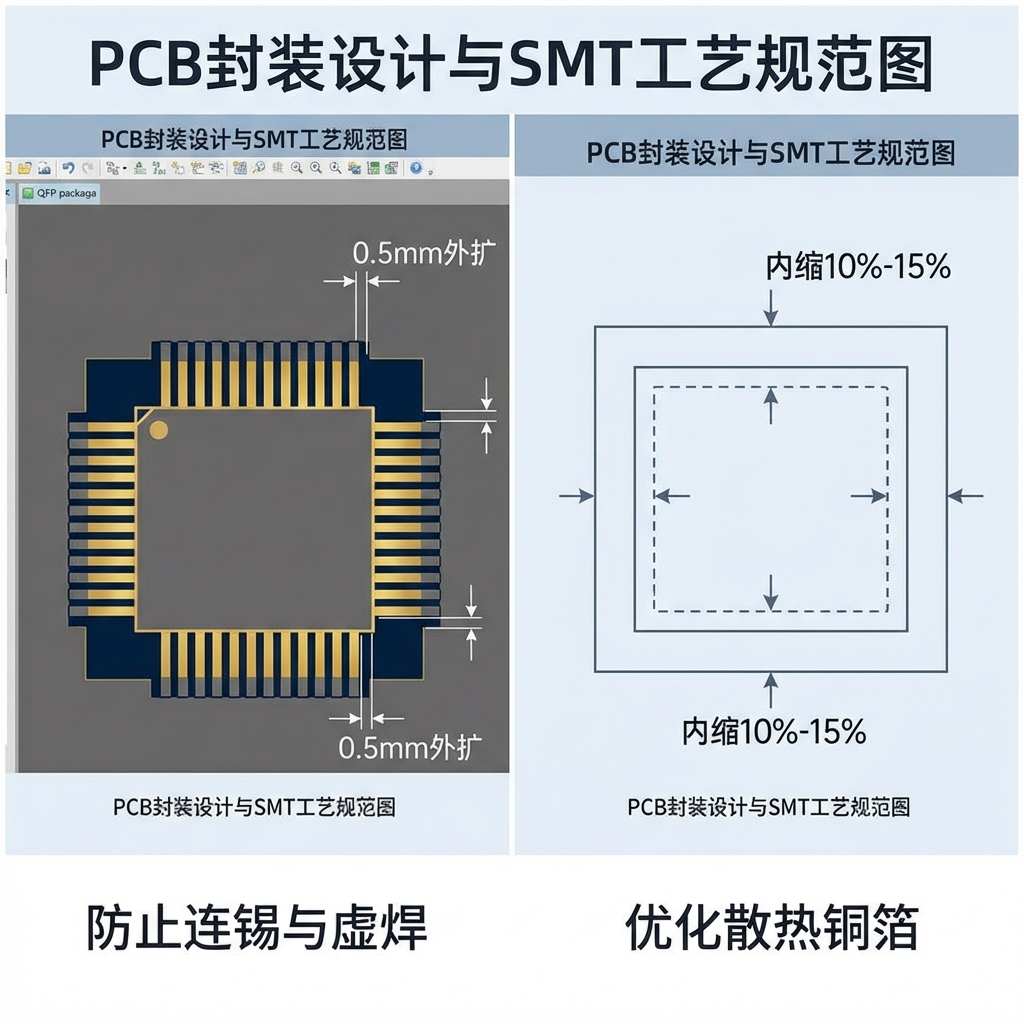

对于B端客户而言,选择SMD意味着极高的组装效率。现代化的SMT贴片机每小时可以贴装数万个点,这大大降低了下游灯具厂的人工成本。

LED封装方案的技术难点与质量控制策略

虽然流程看起来标准化,但在实际操作中,LED封装板块充满了挑战。

散热管理:光衰的头号杀手

热阻是衡量封装技术好坏的关键指标。如果热量堆积在芯片内部,荧光粉会碳化,支架会氧化,导致亮度断崖式下跌。解决方案包括优化银胶的导热率,以及改进支架的结构设计。

技术TIPS: 在设计高功率LED封装方案时,尽量选用陶瓷基板或EMC支架,虽然成本略高,但其热膨胀系数与芯片更匹配,能显著提升长期可靠性。

气密性挑战:防止“死灯”

硫化是LED的另一个大敌。如果空气中的硫元素渗入封装胶体,会与镀银层反应生成黑色的硫化银,导致光通量下降。这就要求我们在灌胶环节必须保证极高的气密性,同时选用抗硫化的胶水材料。

光色一致性控制

很多客户最头疼的就是“色差”。这一批买的是3000K,下一批买的看起来像3200K。这主要考验封装厂的荧光粉沉淀技术和分Bin能力。精准的配粉工艺能让落入麦克亚当椭圆(MacAdam Ellipse)3阶以内的良率大幅提升。

如何根据产品需求匹配最佳LED封装方案

并没有一种“万能”的封装技术,只有最“合适”的方案。

室内照明 vs 户外显示

室内照明(如办公室、家庭):通常追求高显指(Ra>90)和柔和的光线。这时候,SMD 2835 或 SMD 4014 是不错的选择,性价比高,光斑均匀。

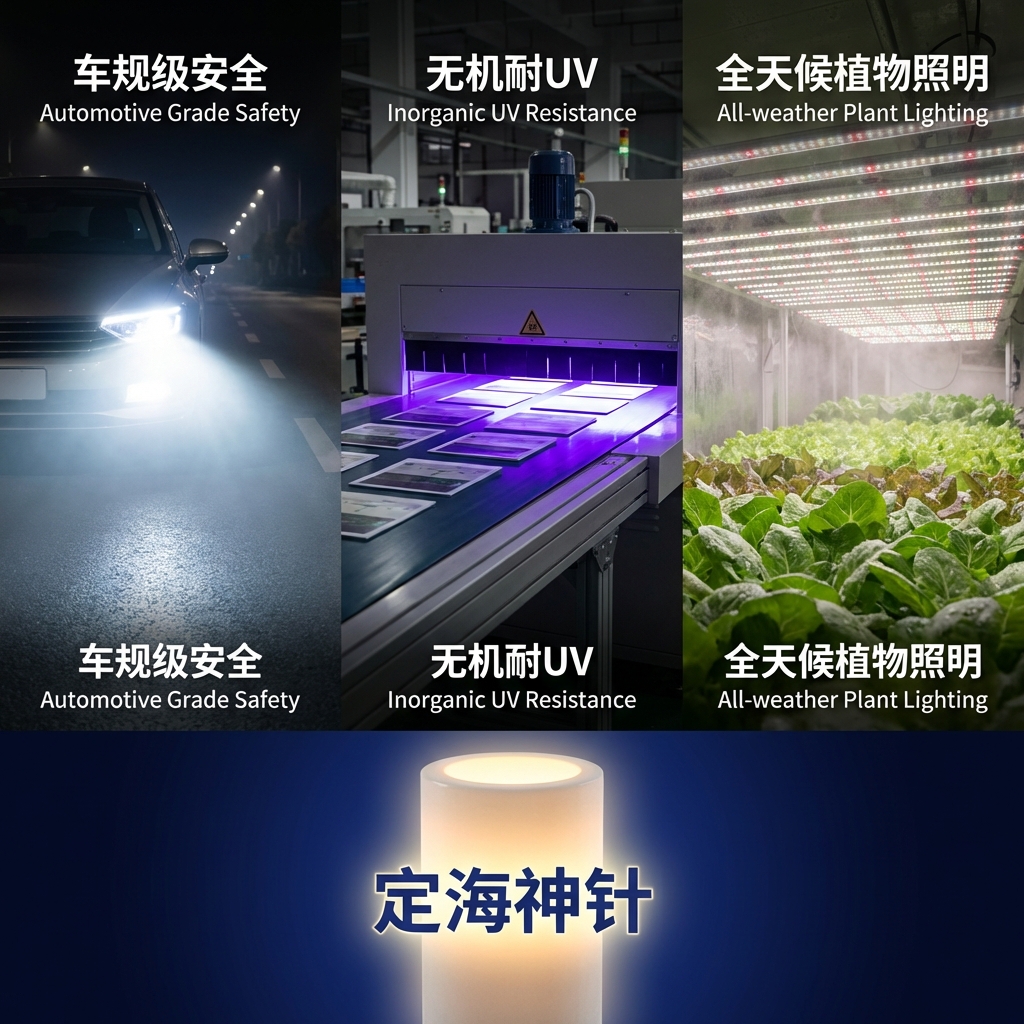

户外照明(如路灯、洗墙灯):环境恶劣,温差大。必须使用 EMC 3030 或 陶瓷封装 的大功率LED,它们能抵抗紫外线和高温高湿。

定制化封装案例

有些特殊场景,比如植物照明(需要特定的红蓝光比例)或生鲜灯(需要增强红色的显色性),就需要定制化的光谱。恒彩电子在这方面拥有丰富的经验,我们可以通过调整荧光粉配方和芯片波长,为客户量身打造专属的LED封装方案,满足特殊的工程需求。

常见问题解答

Q: LED封装最容易出现的失效模式是什么?A: 最常见的是死灯(开路)和光衰严重。死灯通常是因为金线断裂,而光衰往往是因为散热不良导致材料老化。

Q: SMD封装和以前的直插式(DIP)有什么区别?A: DIP有两根长引脚,手工插件多,体积大,散热差。SMD无引脚,体积小,适合自动化生产,散热和稳定性都远超DIP。

Q: 如何判断LED模组封装的质量好坏?A: 可以看它的焊点是否饱满、胶体是否有气泡、同批次的光色是否高度一致。专业的做法是进行“冷热冲击测试”和“高温高湿测试”。

Q: LED封装后的光效会有损失吗?A: 会有。光线穿过胶体和透镜时会有折射和吸收损耗。优秀的封装技术能将这种光取出效率(Light Extraction Efficiency)最大化,减少内部损耗。

提升产品竞争力的关键一步

总结来说,LED模块封装技术是连接微观芯片与宏观应用的桥梁。它涉及了精密的物理结构、复杂的化学材料和严苛的工艺控制。

对于追求高品质的电子制造商和照明企业来说,选择一家拥有深厚技术背景和先进设备的封装合作伙伴至关重要。这不仅能降低您的售后风险,更能提升您终端产品的市场竞争力。

恒彩电子(深圳市恒彩电子有限公司)核心团队拥有近二十年的封装技术背景,依托国内光学研究院的一线骨干力量,我们致力于为您提供最优质的SMD2835、EMC3030、5050等全系列LED光源产品。如果您有任何关于封装方案的疑问或定制需求,欢迎随时与我们联系,共同探讨光学的无限可能。

行业数据引用: MarketWatch 预测,到2025年,高效LED封装方案的推广将帮助行业降低约15%的整体制造成本。现在正是优化供应链技术的最佳时机。