搞 AGV/AMR 项目这么些年,我见过最头疼的场面,莫过于十几台不同牌子的小车在一个仓库里跑,红灯闪的意思居然还不一样。张三家的红灯是“没电了”,李四家的红灯是“快撞了”。现场的兄弟们都快被逼疯了,每次培训都像重新学一门外语。

说真的,一个乱七八糟的警示灯系统,不仅效率低,还特别危险。

所以,咱们今天就来聊透这件事:怎么给你的 AGV/AMR 设计一套清晰、统一、人人都能秒懂的警示灯解决方案。这不仅仅是选个灯那么简单,它关乎安全,关乎效率,关乎你整个自动化项目的成败。

为什么统一的“灯语”是提升安全与效率的关键?

想象一下,如果马路上的红绿灯颜色每天都在变,会是什么后果?AGV/AMR 的世界也是一样。统一的“灯语”能让现场人员形成肌肉记忆,看到颜色和闪烁就能立刻做出反应。这在人机混行的复杂场景里,简直是救命稻草。

AGV 警示灯颜色含义通用原则:红/黄/绿/蓝/白代表什么?

简单来说,我们可以参考通用的工业标准,形成一套基础逻辑:

红灯:危险!紧急!马上停下!通常与急停、严重故障或碰撞风险挂钩。

黄灯:注意!有异常!需要关注,但还没到十万火急的地步。比如低电量预警、任务等待。

绿灯:一切正常!运行中或准备就绪。

蓝灯:需要你帮个忙!比如需要人工确认、接管或者放行。

白灯:其他状态。可以自定义,比如正在自检、升级维护等。

AGV 小车常见故障如何通过灯光快速识别?

大部分的 agv 小车常见故障,比如低电量、急停触发、激光雷达被挡、通信中断,都可以通过“颜色 + 闪烁模式”来区分。比如,红快闪+蜂鸣通常意味着最紧急的安全问题,而黄慢闪可能只是提醒你该给它充电了。后面我们会给出一张详细的对照表。

AGV/AMR 警示灯颜色与状态编码:建立全厂统一的“灯语”标准

你可能会说,AGV/AMR 市场这么卷,品牌这么多,想统一太难了。没错,根据 Interact Analysis 的数据,光是 2023 年,中国厂商的出货量就占了全球近三分之二。现场多品牌并存是常态。但这不意味着我们什么都做不了。

2023 年,全球移动机器人市场规模已达到约 45 亿美元,其中制造业应用占了 65%。在这么庞大且复杂的应用场景里,人机交互的标准化变得越来越重要。

建立一套全厂统一的“灯语”,是解决这个混乱局面的第一步,也是最重要的一步。

红/黄/绿/蓝/白:对齐 IEC 60204-1 的状态编码建议

我们没必要从零开始发明一套语言。工业领域已经有了一套约定俗成的颜色编码逻辑,主要参考 IEC 60204-1(机械电气安全标准)。这套逻辑已经被广泛接受,直接拿来用,学习成本最低。

它的核心思想就是:

红色 (Red) = 紧急情况 (Emergency)

黄色 (Yellow) = 异常情况 (Abnormal)

绿色 (Green) = 正常情况 (Normal)

蓝色 (Blue) = 强制性动作 (Mandatory action)

白色 (White) = 中性/其他 (Neutral)

把这套逻辑应用到 AGV/AMR 上,简直完美。

实操指南:如何定义一套清晰、无歧义的灯语规则(可复制的建议表)

理论说完了,上干货。下面这张表,你可以直接拿去用,或者根据自己工厂的实际情况微调。把它打印出来,贴在现场,作为你们的“厂内灯语宪法”。

| 颜色 | 建议含义(对齐通用颜色编码思路) | 现场人员建议动作 | AGV/AMR 典型触发事件示例 |

|---|---|---|---|

| 红 | 危险/紧急/停止或必须立即处理 | 立刻避让→确认急停/安全回路→按SOP处理 | 急停触发、严重安全告警、碰撞风险 |

| 黄 | 异常/注意/需要检查但未必立即危险 | 留意现场→查看告警码→安排处理窗口 | 低电量预警、轻微传感器异常、任务阻塞等待 |

| 绿 | 正常/运行中或就绪 | 正常作业/保持通道畅通 | 运行、就绪、充电完成待命 |

| 蓝 | 需要执行特定动作/需要人为介入提示 | 按指示操作(确认/接管/放行/复位) | 需要人工确认、呼叫人工、等待放行 |

| 白 | 中性/其他状态(由企业自定义) | 查看说明书或HMI提示 | 自检/升级/维护模式/通信配网 |

“厂内标准优先”原则:如何处理不同品牌 AGV/AMR 的灯语差异

当你引入新品牌的 AGV 时,别让供应商的默认设置打乱你的节奏。把上面那张表交给他们,要求他们在新车入场前,按照你的“厂内标准”来配置灯光逻辑。这应该是验收标准的一部分。如果实在无法修改,那就制作醒目的标识牌,贴在车身上,明确标注这台车的“方言”是什么意思。记住,规则的统一性永远是第一位的。

从“灯语”到行动:AGV/AMR 常见故障处理与指示灯对应指南

光看懂灯语还不够,关键是知道下一步该干嘛。一个好的警示灯系统,应该能直接指导现场人员进行 agv 故障处理。当那台价值几十万的小车突然在通道中间“罢工”时,你最不希望看到的,就是一群人围着它手足无措。

agv故障处理第一步:通过警示灯快速区分故障类型

警示灯就是 AGV 的“表情”。看到红灯闪,你的第一反应就应该是“安全问题”,而不是去想是不是网络断了。通过灯光,我们可以把故障快速归为几大类:

安全类(通常是红色):急停、避障、防撞等,需要立即处理,人身安全优先。

系统类(红/黄):驱动器、电机、控制器等硬件故障,需要专业维修。

任务/环境类(黄/蓝):路径堵塞、等待指令、需要人工交互,通常可以自行恢复。

电量类(黄色):低电量预警,需要安排充电。

下面这张表,能帮你更好地将“灯语”和“行动”对应起来。

| 灯语示例 | 最可能原因(优先级从高到低) | 现场快速检查 | 建议处置 |

|---|---|---|---|

| 红快闪 + 蜂鸣 | 安全回路触发/急停/防撞 | 确认人员安全→看急停是否按下→看激光/防撞状态 | 立即停机隔离→按安全SOP排查→恢复后复位 |

| 红常亮 | 驱动器/电机/控制器严重故障 | 读取告警码→检查驱动器指示→检查线束/温升 | 停机维修→记录日志→更换模块或召唤售后 |

| 黄慢闪 | 低电量预警/任务阻塞/等待放行 | 看SOC/充电桩状态→看任务队列→看地图阻塞点 | 安排回充/清障→恢复任务 |

| 蓝常亮 | 需要人工确认/接管/交互动作 | 查看HMI/调度系统提示→核对作业点 | 按提示确认→必要时人工接管并记录原因 |

| 白闪烁 | 自检/升级/维护模式(自定义) | 确认是否在维护窗口→查看维护工单 | 完成维护→退出维护模式→回归标准灯语 |

小技巧:把这套逻辑也集成到你的调度系统里。当 AGV 亮起某种灯时,系统自动弹窗,显示对应的故障原因和处理SOP。这样,即便是新手也能快速上手。这远比翻厚厚的 agv 使用说明书要高效得多。

让信号更清晰:闪烁频率与蜂鸣节奏的设计逻辑

如果说颜色是名词,那闪烁和声音就是形容词和副词,它们能赋予状态更丰富的情感和紧急程度。

如何用“慢闪/快闪/常亮”区分事件的紧急程度?

这个很简单,但非常有效。遵循一个原则:频率越快,事情越急。

常亮:表示一个稳定的状态。比如绿灯常亮(正常运行),红灯常亮(已停机待处理)。

慢闪 (约 1Hz):提醒、注意。比如黄灯慢闪(电量低于20%),蓝灯慢闪(等待人工确认)。

快闪 (约 2-3Hz):警告、紧急!比如红灯快闪(安全传感器触发,即将碰撞!)。

蜂鸣器使用场景:何时需要声光报警,何时保持静默?

千万别让你的 AGV 变成一个全天候制造噪音的话痨。蜂鸣器应该用在“最需要吸引注意力”的时刻。

强烈建议使用:启动、倒车、转弯、进入视觉盲区时。

按需使用:发生严重故障时(如红快闪),配合灯光进行声光报警。

避免使用:正常运行时。持续的“滴滴”声只会让大家产生听觉疲劳,最后忽略所有警报。

“一个好的警报系统,它的静默和它的声音一样重要。”

AGV/AMR 用灯选型:不同警示灯形态的技术对比

定义好了“灯语”,我们还需要合适的硬件来表达它。市面上的 agv 用灯形态各异,选哪个,得看你的具体场景。

堆叠警示灯 (塔灯):经典、可靠。优点是分层清晰,远距离可视性好,适合高大车体或视野开阔的仓库。缺点是可视角度有一定限制。

环形灯与灯带:颜值高,科技感强。最大的优点是 360° 无死角可视,非常适合在人机混杂的产线,能清晰地勾勒出车体轮廓。

地面投影灯:这是解决视觉盲区和拐角预警的神器。它能在 AGV 到达前,先把警示标志(如箭头、斑马线)投射到地面上,给拐角处的人员一个提前预警。

简单总结一下:开阔地带选塔灯,人机混杂选环形灯/灯带,视觉盲区多就上投影灯。当然,组合使用效果更佳。

技术参数详解:构建可靠的 AGV/AMR 警示灯系统

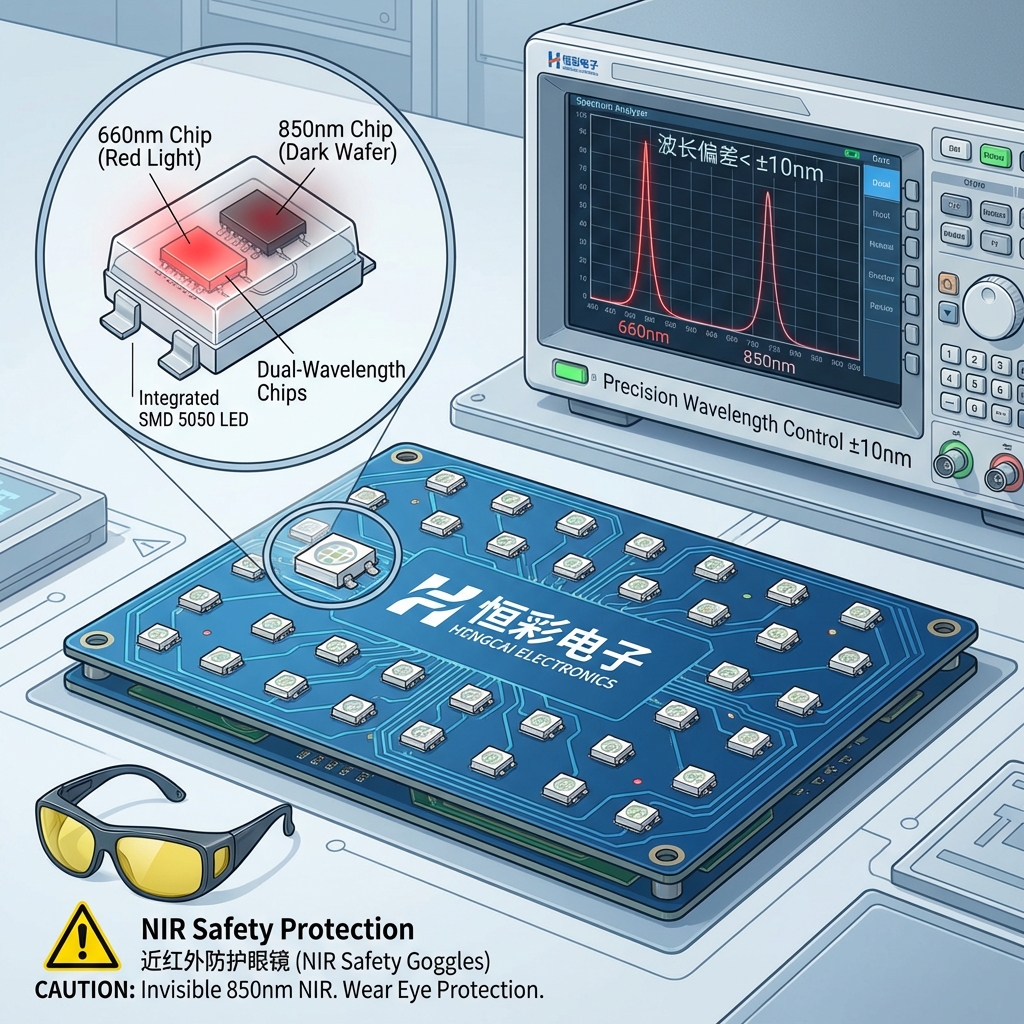

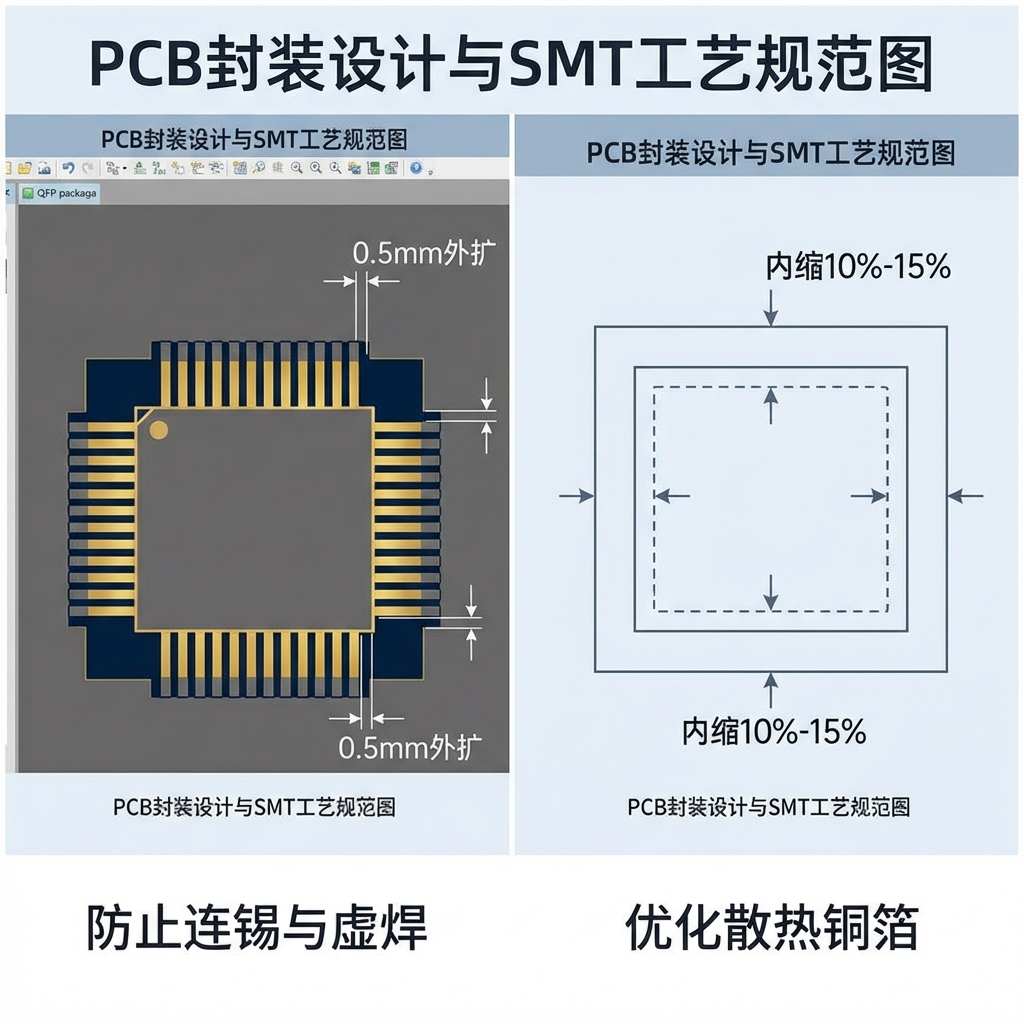

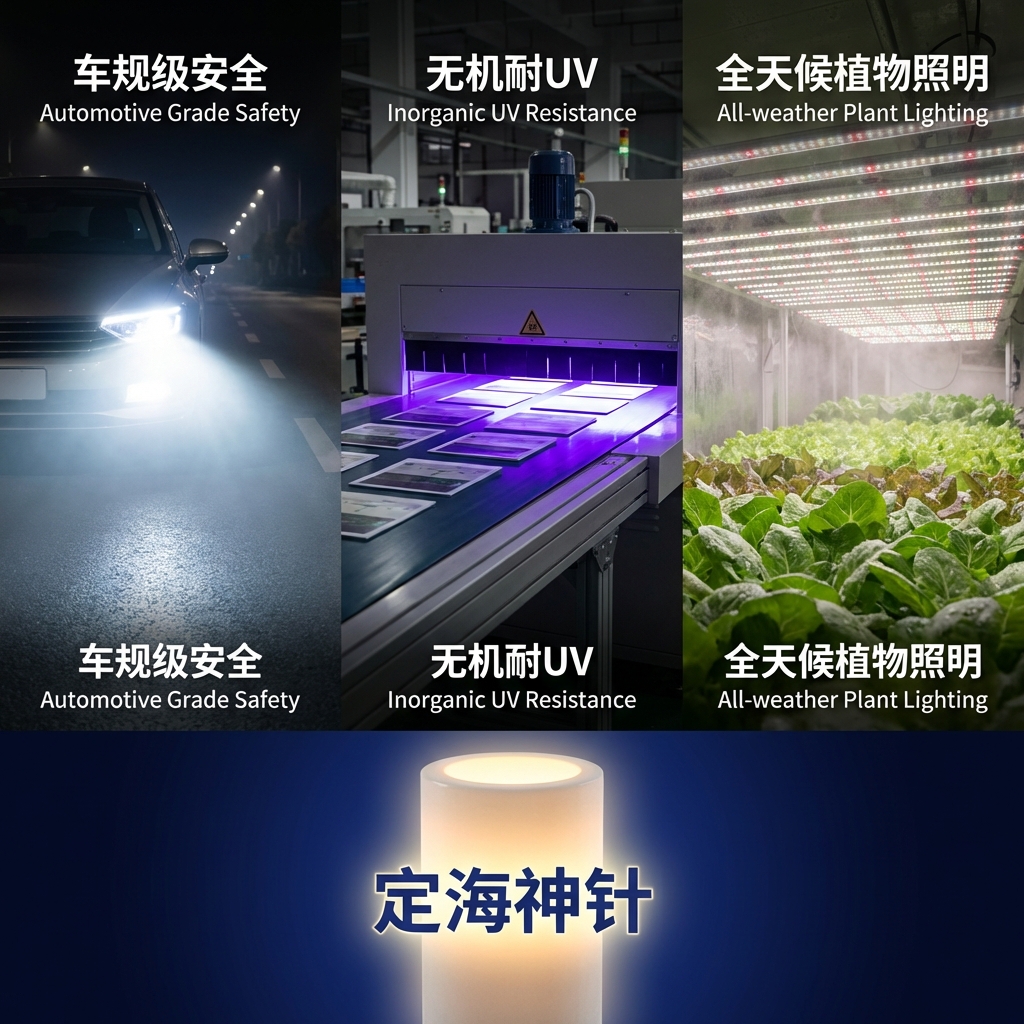

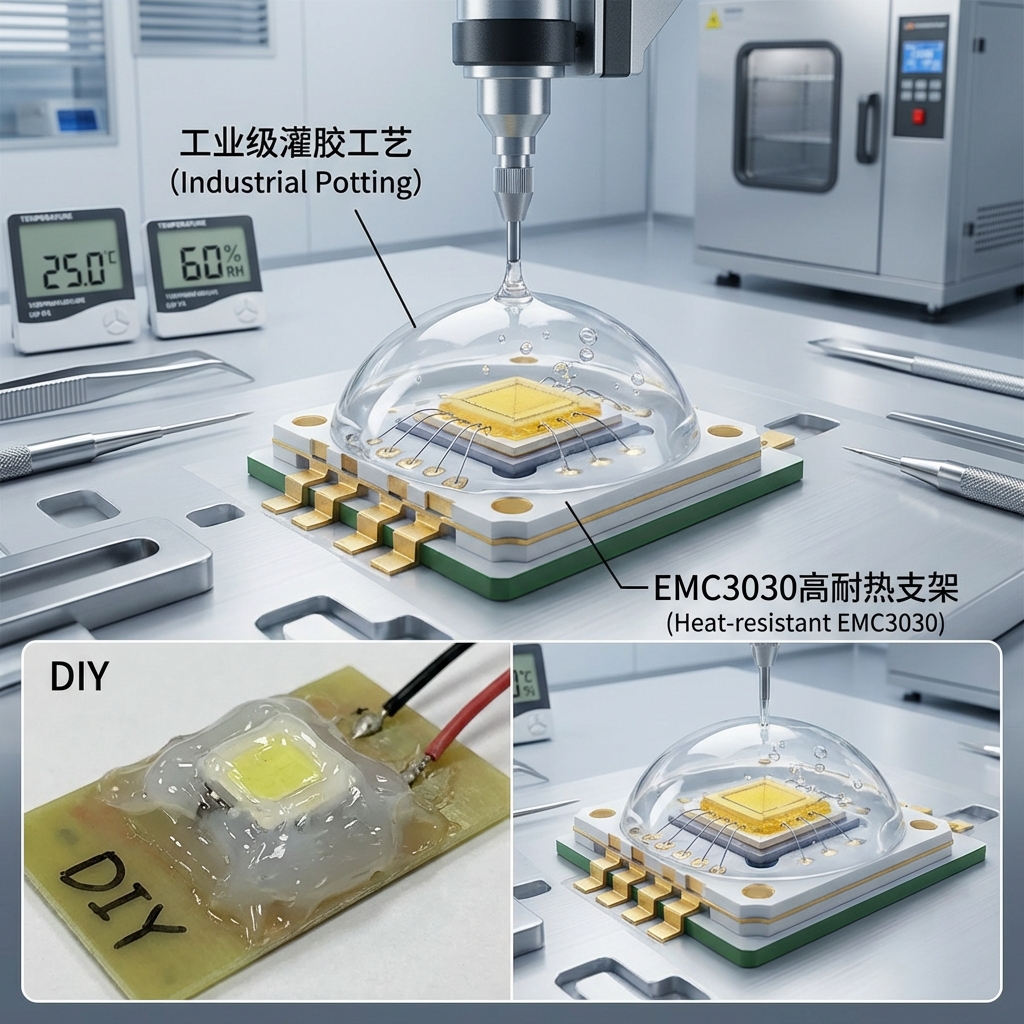

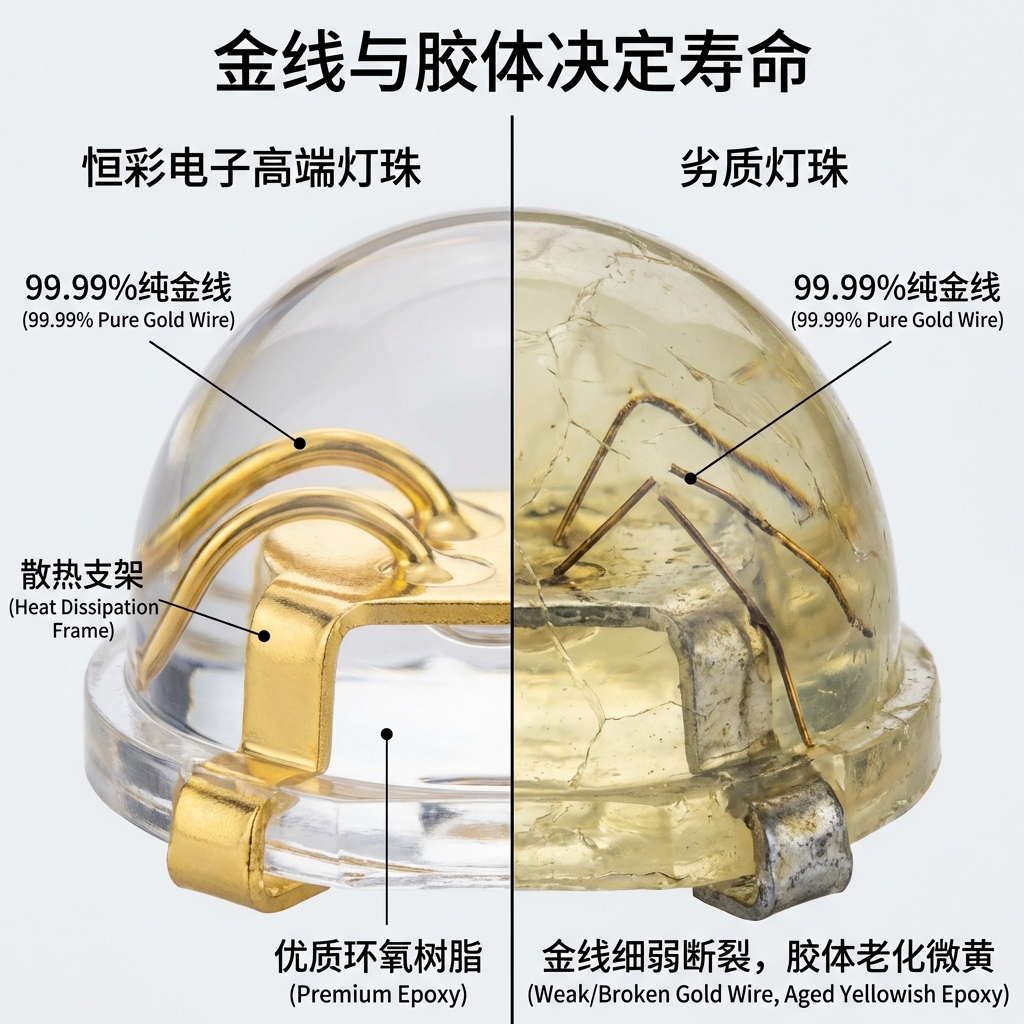

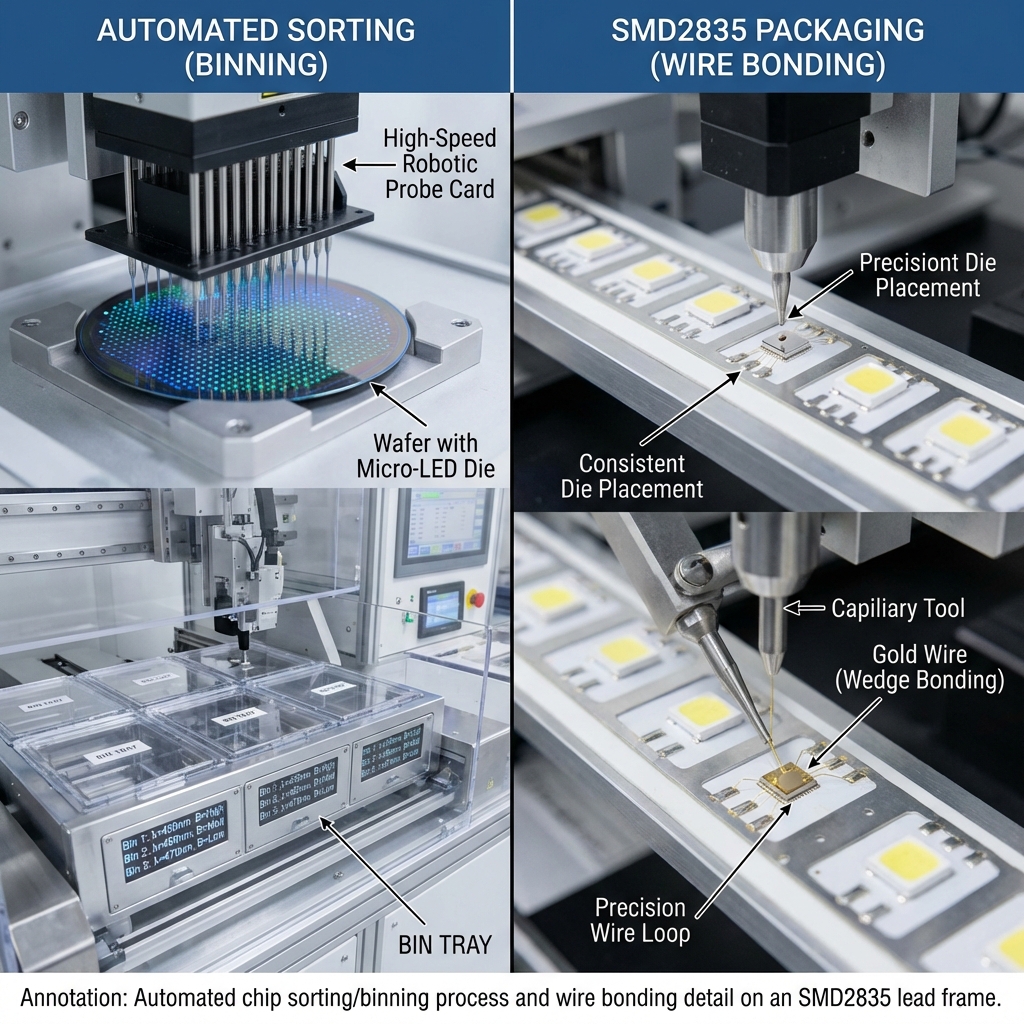

灯具选好了,我们还得深入到核心——光源。这直接决定了你的警示灯是否可靠、耐用。作为一家在 LED 封装领域深耕多年的公司,我们恒彩电子在这方面有些心得。

核心光源选型:LED 灯珠封装与光学特性

AGV/AMR 警示灯的核心就是 LED 灯珠。常见的封装类型如 SMD 2835、EMC 3030、5050 等,各有特点。比如 5050 封装的 RGB/RGBW 灯珠,一颗就能实现多种颜色变化,非常适合需要用不同颜色表达复杂状态的智能警示灯。

关键性能指标:亮度、可视角度、颜色一致性与寿命要求

选灯珠时,不能只看价格,这几个参数才是关键:

亮度 (Luminous Intensity):够不够亮?尤其是在光线强的车间,亮度不够的警示灯等于没有。

可视角度 (Viewing Angle):从侧面看还清不清楚?至少要保证 120° 以上。

颜色一致性 (Color Consistency):这批货和下批货的红色,看起来得是同一个红。否则你的“灯语”标准就乱了。

寿命 (Lifetime):AGV/AMR 都是 7x24 小时工作,灯珠寿命必须跟得上,至少要达到几万小时。

环境适应性:IP 防护等级、抗震动、EMC 电磁兼容性

别忘了,AGV 的工作环境可不总是窗明几净。

IP 防护等级:防尘防水能力。在有粉尘、潮湿环境(如冷库)下,至少要选 IP65 以上。

抗震动:小车在运行中总会有颠簸,灯具和灯珠的抗震性能必须过关。

EMC 电磁兼容性:不能让警示灯干扰到 AGV 自身的控制和通信系统。

如何将警示灯与安全标准对齐:ISO 3691-4 与 ANSI/RIA R15.08 的设计思路

最后,我们聊点“高大上”但又必须知道的东西:安全标准。虽然这些标准不会规定你的红灯必须闪多快,但它们提供了一个设计和验证的框架。

像 ISO 3691-4 和 ANSI/RIA R15.08 这类标准,核心思想是“基于风险评估”。它们要求你:

识别风险:在你的应用场景里,AGV/AMR 可能会造成什么危险?

评估风险:这些危险发生的可能性和严重性有多大?

降低风险:采取措施来降低风险。

而警示灯,就是“降低风险”这个环节里非常重要的一环。它作为一种“告知性安全措施”,能有效地提醒人员注意,避免危险发生。在做项目验收或安全认证时,一份逻辑清晰、符合通用原则的警示灯设计方案,会是你的加分项。

关于 AGV/AMR 警示灯的常见问题

AGV/AMR 警示灯必须用哪些颜色?没有法律强制规定,但工程实践上,红、黄、绿是基本盘。蓝色和白色作为补充,能让你的“灯语”系统更完善。关键是在你的工厂内部达成统一。

AGV 警示灯的闪烁频率有统一标准吗?没有全球统一的“赫兹”标准。重要的是建立内部的一致性:用快慢来区分紧急程度,并且让一种闪烁模式只对应一种状态,避免混淆。

AGV 使用说明书里的“灯光交互”应该怎么写?最好用“三件套”模式:一张灯语总表(颜色/闪烁/声音 = 含义 = 处置动作)+ 与车身或控制面板上的 agv 图标对照说明 + 简单的故障处理流程图(从“看到什么灯”开始)。

“abr指示灯”和 AGV 有什么关系?“abr 指示灯”这个词比较模糊,在不同设备上可能指代不同的东西(比如 Automatic Battery Reset 等)。它并不是 AGV/AMR 行业的通用术语。如果你的设备手册上有这个词,请以手册为准。我们讨论的,是通用的 AGV/AMR 状态指示和警示逻辑。

好了,说了这么多,核心就一句话:别再让你的 AGV/AMR “哑巴式”工作,也别让它们“说方言”。一套标准、清晰、统一的警示灯语言,是你通往更安全、更高效自动化现场的必经之路。

如果你正在为你的 AGV/AMR 项目寻找可靠的光源解决方案,不妨了解一下恒彩电子的产品,我们乐于和你一起,让每一盏灯都“说对话”。