UVC LED灯珠作为深紫外杀菌、水净化、空气净化等领域的关键核心部件,它的性能直接关系到终端产品的效果和可靠性。因此,对UVC LED灯珠的生产进行有效把控,是确保产品质量和市场竞争力的重中之重。你可能好奇,究竟如何才能做到这一点?我们一起来深入探讨。

📖 本文目录

UVC LED生产的特殊性与挑战

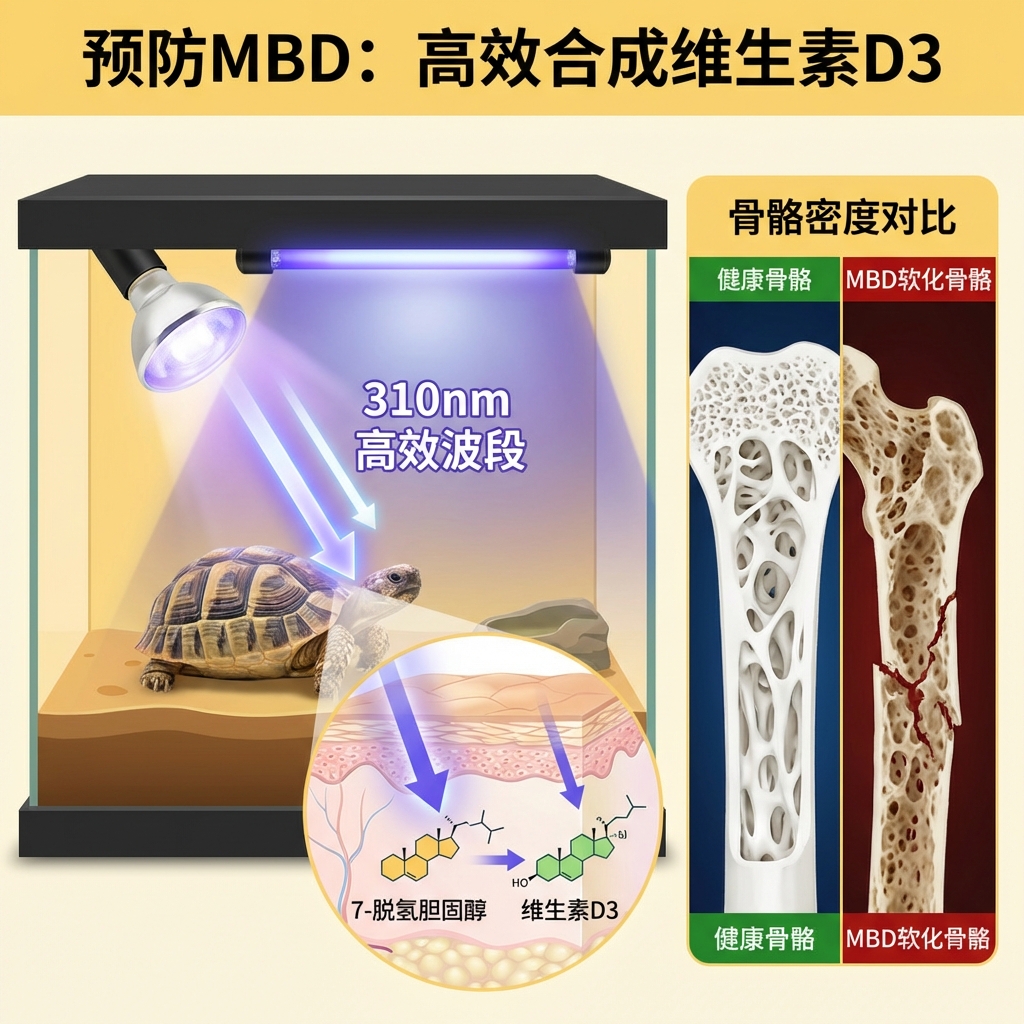

你得了解UVC LED生产和普通可见光LED有什么不同。深紫外光的波长短(通常在200-280nm),能量高,这决定了它在材料选择、工艺流程和封装技术上都有着更为严苛的要求。

- 材料选择严苛: 传统的有机材料在深紫外光照射下容易老化、变黄,影响光输出和寿命。你需要选择耐深紫外辐射的无机材料。

- 工艺窗口窄: 外延生长和芯片制造过程中,任何微小的参数偏差都可能导致波长漂移、光功率下降或可靠性问题。

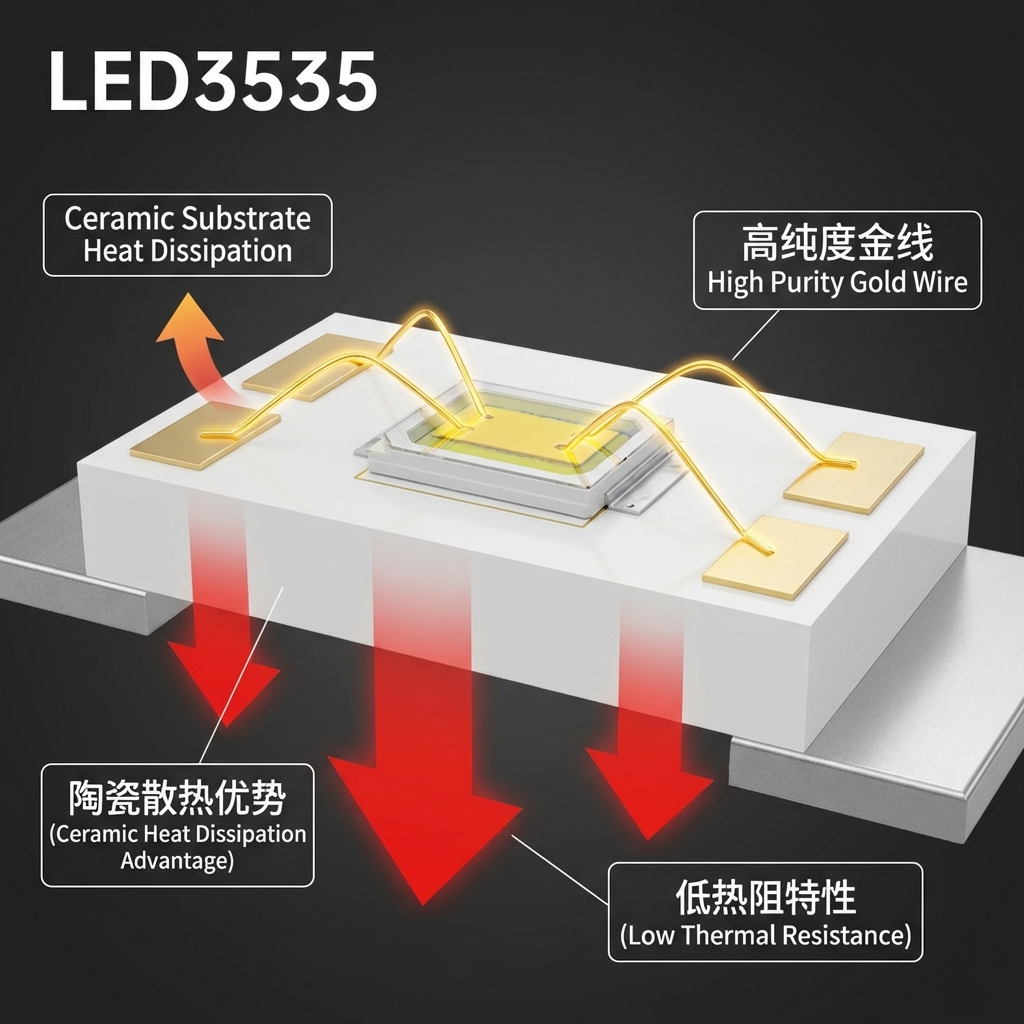

- 散热是关键: UVC LED在工作时会产生大量热量,而深紫外芯片对温度又非常敏感。如果散热不好,会加速光衰,缩短寿命。

- 封装难度大: 要保证UVC光线高效透过,同时又要阻止水汽和氧气进入,对封装材料和工艺提出了极高要求。

这些特殊性,都让UVC LED的生产控制变得复杂而关键。

关键生产环节的把控要点

UVC LED的生产大致可以分为外延生长、芯片制造和封装测试三个主要阶段。每个阶段都有其独特的控制重点。

外延生长:衬底与晶片质量

外延生长是UVC LED生产的起点,它直接决定了芯片的基石质量。

- 衬底选择与处理: 你会发现,常用的蓝宝石衬底在深紫外波段有吸收,所以需要特殊的图形化衬底或氮化铝(AlN)衬底来提高出光效率。在生长前,衬底的清洗和表面处理至关重要,任何微小的残留物都可能影响外延层的质量。

- 外延层结构设计: 这包括有源区、电子阻挡层、P型和N型层的厚度、组分和掺杂浓度。你需要精确控制这些参数,以实现最佳的量子效率和电注入效率。比如,高铝组分的AlGaN材料对外延生长设备和工艺控制要求极高,稍有不慎就可能产生位错、裂纹等缺陷。

- 缺陷密度控制: 位错是影响UVC LED光功率和寿命的主要因素之一。通过优化生长温度、压强、气体流量等参数,可以有效降低外延层的缺陷密度。

芯片制造:图形化与刻蚀

外延片长成后,就需要进行芯片制造,也就是把外延片加工成一个个UVC LED芯片。

- 光刻精度: 芯片上的电极、mesa结构等都需要通过光刻技术来定义。你需要确保光刻胶的涂布均匀性、曝光剂量和显影时间精确,以获得清晰、准确的图形。

- 刻蚀均匀性与深度: 干法刻蚀(如ICP刻蚀)是制作mesa结构和P型电极引线的关键步骤。刻蚀的均匀性和深度直接影响电流扩展和芯片的电学性能。刻蚀过度或不足都会造成问题。

- 电极制备: P型和N型欧姆接触电极的制备,需要选择低接触电阻且耐深紫外辐射的金属材料。电极的合金化退火工艺也需要精确控制温度和时间,以形成良好的欧姆接触。不合适的电极会增加串联电阻,降低光电转换效率。

封装工艺:核心在稳定

封装是UVC LED生产中最具挑战性的环节之一,也是决定产品可靠性和寿命的关键。

- 散热设计: UVC LED热量集中,必须有高效的散热路径。你可能需要使用高导热的基板材料(如氮化铝陶瓷、铜),并设计合理的散热结构。例如,共晶焊接相比传统固晶胶能提供更好的导热性能。

- 封装材料选择: 这是重中之重。传统的环氧树脂或硅胶在UVC照射下会迅速老化、变黄、透光率下降。你需要采用高纯度石英玻璃、无机胶或特殊陶瓷材料作为透光窗口和封装材料。说到UVC LED的生产,像深圳恒彩电子这样专业生产LED灯珠的企业,在封装材料和工艺选择上都有独到之处,能有效提升产品的长期稳定性。

- 气密性与防潮: 水汽和氧气是UVC LED寿命的“杀手”。它们会与芯片表面发生反应,导致光衰。因此,封装必须具备极高的气密性,通常会采用惰性气体保护封装或真空封装技术,并严格控制封装环境的湿度。

- 引线键合: 金线或铜线的键合质量直接影响芯片的电学连接和可靠性。键合力、键合温度和超声功率都需要精确控制,避免虚焊或断裂。

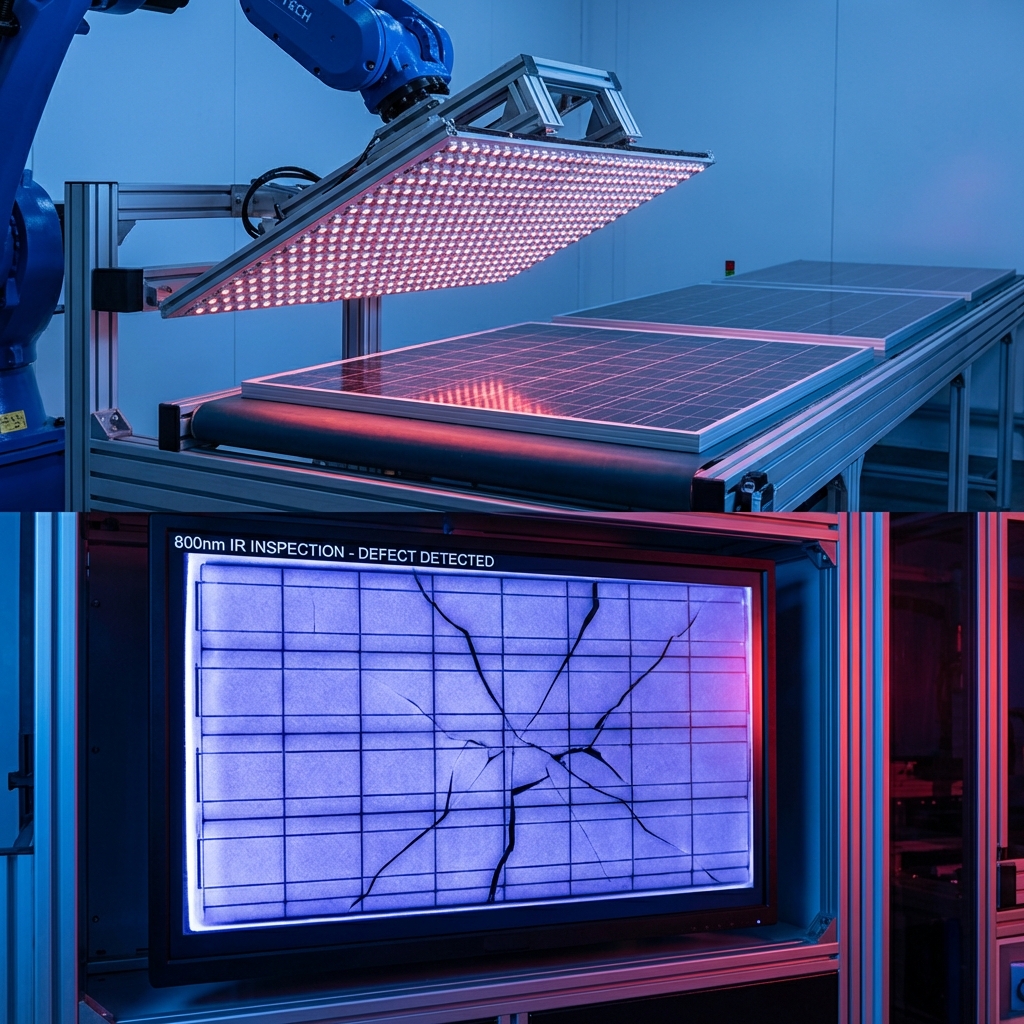

质量控制与检测:确保产品可靠

再好的生产工艺,也离不开严格的质量检测。

- 电学性能测试: 包括正向电压、反向漏电流、静电防护(ESD)等。这些指标反映了芯片的电学特性和潜在缺陷。

- 光学性能检测: 这是UVC LED最核心的性能指标,包括光功率(mW)、峰值波长(nm)、半峰宽(nm)和光电转换效率。你需要使用专业的积分球和光谱仪进行精确测量。

- 可靠性测试:

- 高温高湿测试: 模拟潮湿环境对产品的影响。

- 冷热冲击测试: 模拟温度剧烈变化对封装结构和材料的应力影响。

- 寿命加速老化测试: 在高温、高电流等严苛条件下长时间运行,加速芯片老化,评估产品寿命。

- UV辐射老化测试: 专门针对UVC LED,测试封装材料在深紫外光长时间照射下的稳定性。

- 失效模式分析: 对失效产品进行深入分析,找出失效原因(如电极腐蚀、封装开裂、芯片缺陷等),为生产工艺改进提供依据。

提升UVC LED生产良率的关键策略

提高良率是降低成本、提升效益的直接途径。

- 自动化生产线: 减少人工干预,降低人为误差,提高生产一致性和效率。例如,自动固晶机、自动焊线机、自动分光分选设备。

- 过程参数监控与优化: 实时监控外延、芯片、封装各环节的关键工艺参数(如温度、压力、气体流量、电流、电压等),并利用统计过程控制(SPC)方法进行分析和优化。

- 数据分析与追溯: 建立完善的数据库,记录每个批次、每颗芯片的生产数据和测试数据。一旦出现问题,能够快速追溯到源头,分析原因。

- 人员培训与技能提升: 生产UVC LED需要高度专业化的技术人员。定期对员工进行培训,更新知识,提高操作技能和质量意识,是不可或缺的。

UVC LED生产控制中的热管理

热量是UVC LED性能和寿命的头号敌人。所以,在生产控制中,热管理是一个贯穿始终的重点。

- 散热路径设计: 从芯片到封装基板,再到外部散热器,需要设计一条高效的热传导路径。

- 材料导热性: 选用高导热系数的材料,如AlN陶瓷基板、铜散热器、导热胶等。

- 封装结构优化: 尽量减少热阻,例如采用倒装芯片结构,可以直接将发热面与散热基板接触,缩短散热路径。

- 热阻测试: 对封装后的UVC LED进行热阻测试,评估其散热性能。

常见问题与解决方案

你可能在UVC LED生产中遇到一些具体问题,这里我们通过问答形式来帮你解决。

Q1: UVC LED为什么容易光衰?

A1: UVC LED光衰的主要原因有:

- 封装材料老化: 有机封装材料在深紫外光照射下会降解、变黄,导致透光率下降。

- 芯片缺陷: 外延生长或芯片制造过程中的位错、缺陷会成为非辐射复合中心,导致光功率下降。

- 热管理不当: 高温会加速芯片内部材料的老化和缺陷的形成。

- 水汽和氧气侵蚀: 它们会与芯片表面反应,形成吸收层,降低出光效率。

解决方案: 选用耐深紫外封装材料、优化外延和芯片工艺、加强散热设计、提高封装气密性。

Q2: 如何选择合适的封装材料?

A2: UVC LED的封装材料选择非常关键,主要考虑以下几点:

- 耐深紫外辐射: 这是首要条件,必须选择在UVC波段稳定、不易老化的材料,如高纯度石英玻璃、特种无机胶、陶瓷等。

- 透光率: 封装材料应在UVC波段具有高透光率,减少光损失。

- 气密性与防潮性: 良好的气密性可以有效阻止水汽和氧气进入,保护芯片。

- 导热性: 封装材料也需要具备一定的导热性,辅助散热。

- 机械强度与稳定性: 确保封装结构在各种环境下都能保持稳定。

Q3: 生产过程中如何避免静电损害?

A3: UVC LED芯片对静电非常敏感,生产中必须严格执行防静电措施:

- 建立防静电区域: 地面、工作台、座椅等都应采用防静电材料。

- 佩戴防静电设备: 所有接触芯片的人员都必须佩戴防静电手环、手套、鞋子和工作服。

- 设备接地: 所有生产设备都必须良好接地。

- 控制环境湿度: 保持车间湿度在40%-60%RH之间,可以有效减少静电产生。

- 使用离子风机: 在关键工位设置离子风机,中和静电。

不同生产控制策略对比

为了让你更直观地了解,我们来对比一下几种常见的生产控制策略。

| 控制策略 | 优点 | 缺点 | 适用场景 |

|---|---|---|---|

| 人工经验控制 | 灵活性高,初期投入成本低 | 依赖操作员经验,一致性差,良率波动大,追溯困难 | 小批量试产,技术积累阶段 |

| 标准化流程控制 | 提高一致性,减少人为错误,易于培训 | 反应速度慢,对突发异常处理能力有限 | 稳定产品生产,初期量产 |

| 自动化生产线 | 效率高,一致性好,降低人力成本,数据可追溯 | 初期投入大,维护成本高,对设备依赖性强 | 大规模量产,对良率和成本要求高的场景 |

| SPC统计过程控制 | 实时监控,预警异常,持续改进,提高良率 | 需要专业知识和数据分析能力,初期建立复杂 | 任何阶段,尤其适用于追求高良率和稳定性的 |

通过对比,你会发现,随着生产规模和对产品质量要求的提高,你需要逐步从人工经验控制向自动化和智能化控制迈进,并结合SPC等先进方法,才能真正实现对UVC LED生产的有效把控。

UVC LED灯珠的生产控制是一个系统工程,涉及材料、工艺、设备、检测和管理等多个方面,通过精细化的过程管理和严格的质量控制,你才能生产出高性能、高可靠性的UVC LED产品,希望对你有用。