本文提供关于LED灯珠分光色坐标分布规律的深入理解。文章将详细阐述白光LED(特别是荧光粉转换型LED)在CIE色度图上的典型分布特征,剖析其形成的内在物理和化学机理,并重点探讨如何基于这些规律优化生产工艺,以提高色区集中性,以及规避和改善产出分布中常见的“双斜率”问题。

一、 LED灯珠分光色坐标的分布规律

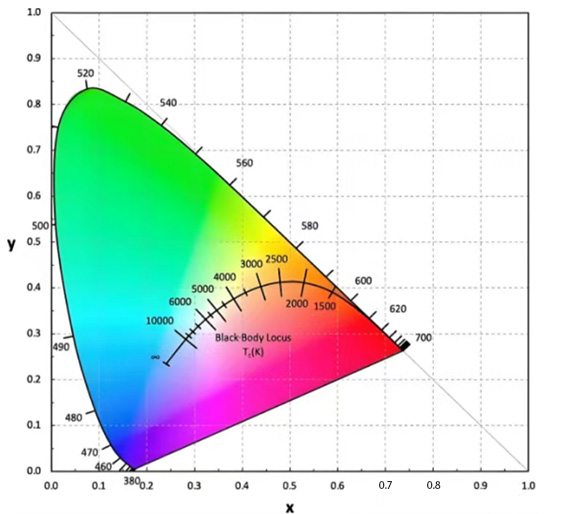

LED灯珠,尤其是目前主流的蓝光芯片激发黄色荧光粉(YAG等)形成的白光LED,其色坐标在CIE 1931 xy或CIE 1976 u’v’色度图上的分布并非随机,而是呈现出特定的规律性。

1、“香蕉形”或“月牙形”分布

对于固定色温段的白光LED,其色坐标通常不会呈现理想的正态圆形分布,而是在色度图上形成一个沿着近似黑体轨迹(BBL)方向拉伸,并向绿光区(或黄光区,取决于荧光粉特性和浓度)弯曲的“香蕉形”或“月牙形”区域。这种分布的“头部”通常更接近蓝光区域,而“尾部”则延伸向黄/绿光区域。

2、沿黑体轨迹(BBL)的拉伸

LED灯珠产出分布的主要延伸方向大致平行于BBL。这意味着主要的色度偏差表现为相关色温(CCT)的变化。例如,荧光粉浓度稍高或激发效率稍高,色点会更偏黄,CCT降低;反之则偏蓝,CCT升高。

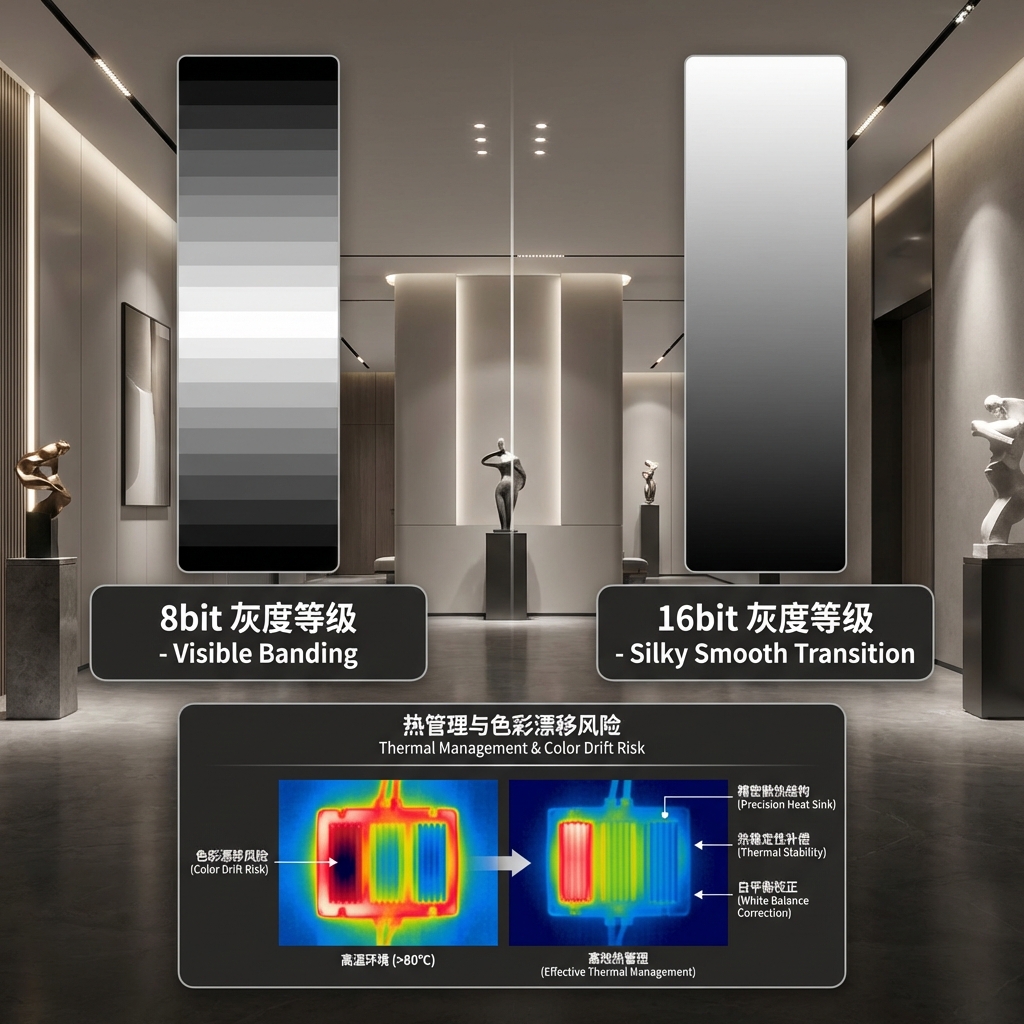

3、垂直于BBL的展宽(Duv)

除了沿BBL的CCT变化,色点分布也会在垂直于BBL的方向上有所展宽,即Duv(距离黑体轨迹的偏差)的变化。Duv的正值表示色点偏绿/黄,负值表示偏紫/红。这种展宽通常比沿BBL的拉伸要小。

4、MacAdam椭圆与SDCM

LED灯珠实际生产中的BIN区划分常参考MacAdam椭圆或SDCM(Standard Deviation of Color Matching)概念。理想情况下,一个BIN区内的所有产品色坐标应落在一个几阶(如3-step, 5-step)MacAdam椭圆内,以保证人眼感知到的色差在可接受范围内。然而,由于上述“香蕉形”分布特性,单个BIN区往往不能完美覆盖椭圆,或者需要多个小BIN色区组合。

5、色温相关性

不同目标色温的LED,其产出分布色区打点范围的形状和朝向也会有所差异。高色温LED的色区打点范围更靠近蓝光区域,而低色温LED则更靠近黄光区域。

二、LED灯珠分光色坐标分布规律形成的原因机理

色坐标分布规律的形成是LED芯片、荧光粉、封装工艺及它们之间相互作用等多方面因素共同作用的结果。

1、芯片波长与光效的波动(Epi Wafer Level & Chip Level)

①主波长(Wd)/峰值波长(Wp)变化: InGaN蓝光芯片在外延生长过程中,由于MOCVD设备状态、反应气流量、温度均匀性等因素的微小波动,会导致同一片晶圆(Wafer)及不同晶圆之间芯片的主波长存在一定范围的分布。波长偏短的芯片激发荧光粉后,整体色点会相对偏蓝(高CCT);波长偏长的芯片则相对偏黄(低CCT)。这是形成沿BBL拉伸分布的主要原因之一。

②光输出功率(LOP)变化: 芯片光效的差异会导致在相同荧光粉浓度下,激发光的相对强度不同。光效高的芯片,蓝光成分相对更足,色点偏蓝;反之偏黄。

2、荧光粉特性的影响(Phosphor Level)

①荧光粉浓度/涂覆量: 这是影响色坐标位置最直接的因素。荧光粉量多,蓝光被吸收和转换的比例高,色点偏黄,CCT低,Duv可能偏正;荧光粉量少,蓝光穿透多,色点偏蓝,CCT高。荧光粉涂覆工艺(如点胶、喷涂)的精度和一致性直接决定了色坐标的离散程度。

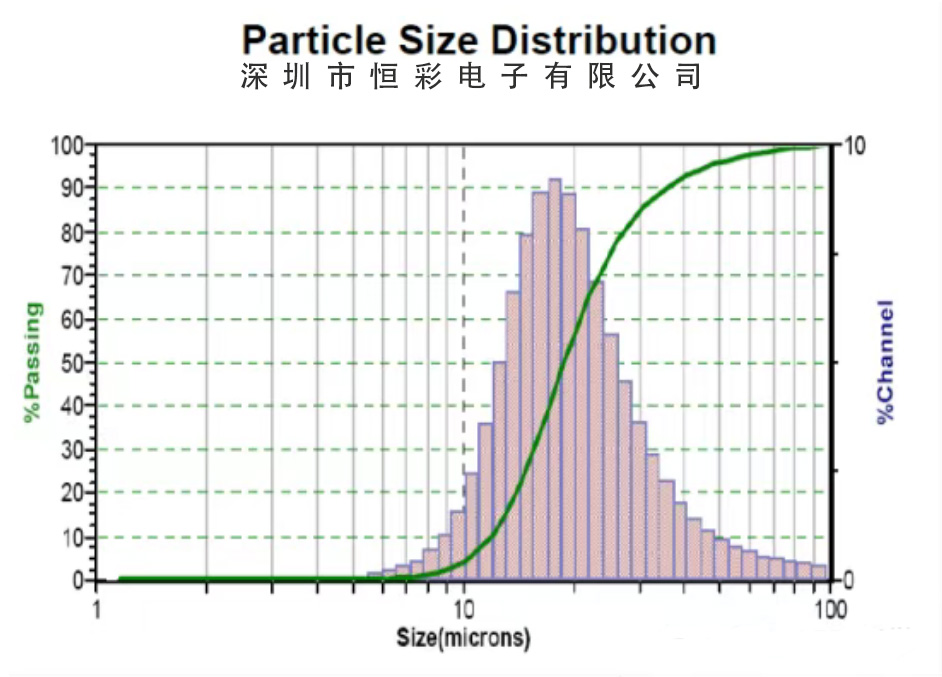

②荧光粉粒径分布与形貌:荧光粉颗粒大小、形状及其分布会影响其堆积密度、对蓝光的散射效果以及激发和转换效率,进而影响最终色点。例如,大颗粒荧光粉沉降快,可能导致涂层底部荧光粉浓度高于上部。

③荧光粉激发/发射光谱: 不同批次或类型的荧光粉其激发光谱和发射光谱可能存在微小差异。发射峰波长、半高宽(FWHM)的变化会直接改变转换光的颜色,从而影响最终白光的色坐标。尤其是混合多种荧光粉(如红粉+绿粉/黄粉)的体系,各组分荧光粉比例的微小失调都会显著改变色点。

④荧光粉量子效率(QE)与热猝灭特性: QE高的荧光粉转换效率高。不同荧光粉或同种荧光粉在不同温度下的QE差异,会影响其对蓝光的转换能力,进而影响色点。

3、封装工艺与结构的影响(Package Level & Process Level)

①荧光粉胶饼/涂层的均匀性: 点胶工艺中,胶量控制的精度、针头轨迹、固化过程中的荧光粉沉降、气泡等都会造成荧光粉在空间分布上的不均匀,导致单个LED内部及不同LED之间的色差。

②封装胶材特性:封装胶的折射率、透光率、耐黄变性会影响光取出效率和光谱。

③支架/基板反射特性: 支架杯壁的反射率和角度会影响光线的混合和出光均匀性。

④固化工艺:荧光粉胶的固化温度、时间曲线会影响胶体的最终形态和荧光粉的稳定性。不当的固化可能导致荧光粉沉降加剧或胶体性能变化。

4、蓝光与荧光粉的相互作用(Interaction)

色坐标的“香蕉形”弯曲,很大程度上是蓝光芯片光谱与荧光粉激发光谱、发射光谱之间复杂转换关系的非线性体现。当荧光粉浓度从低到高变化时,色点在CIE图上的移动路径并非直线。蓝光芯片的波长越短,其激发荧光粉产生的黄光相对“更黄”(即色坐标y值更高),这使得整个混合光的色点在向黄光区移动时,相比长波长蓝光芯片激发的体系,会更偏向绿轴(Duv增大)。

三、 LED灯珠分光色坐标分布规律的应用与优化

理解上述规律和机理,是优化LED生产、提高色区集中性、解决良率问题的关键。

1、提高色区集中性(缩小BIN区分布范围)

①严格控制原材料一致性:

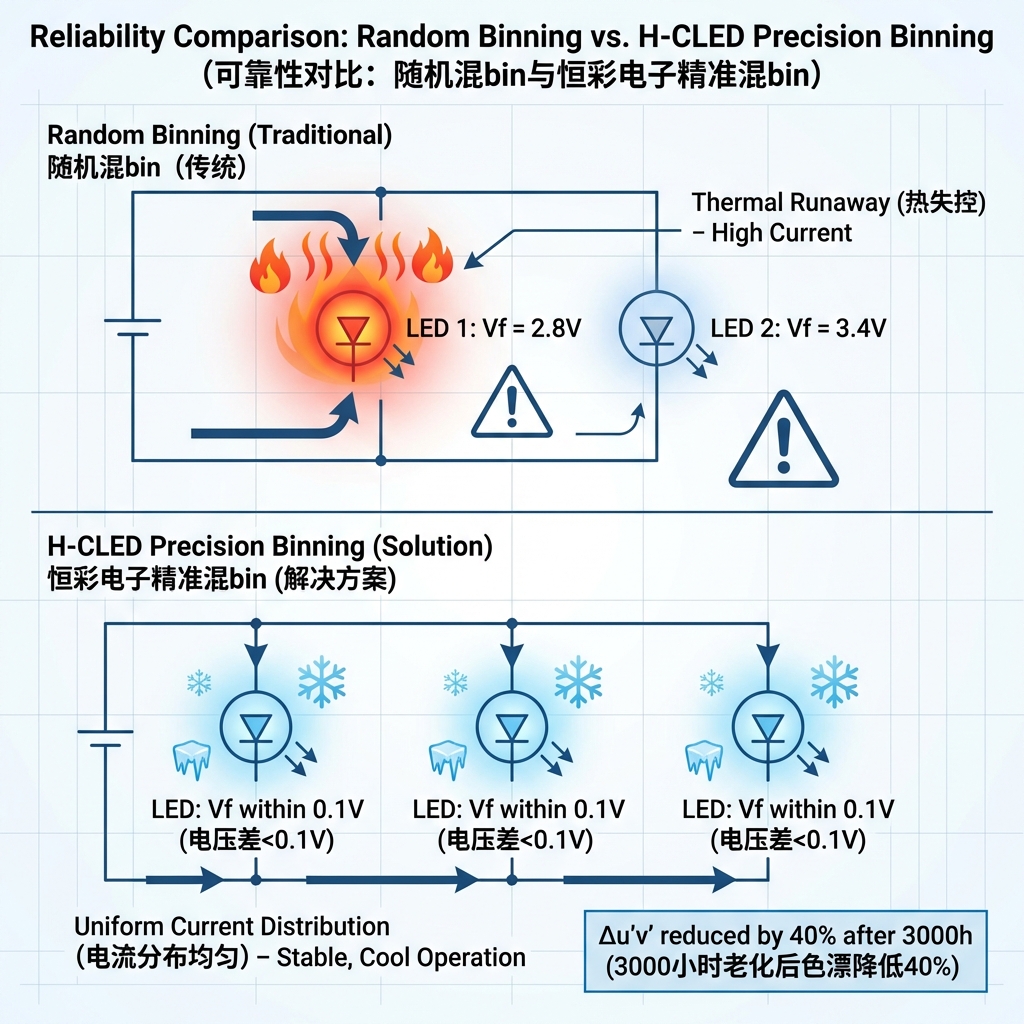

芯片:对蓝光芯片进行更精细化的分BIN(Wd, LOP, Vf),优先选用波长、光效分布更集中的批次。与外延厂建立更紧密的合作,反馈数据,推动其改善外延均匀性。

荧光粉:严格控制荧光粉的粒径分布、发射光谱(峰值波长、FWHM)、量子效率等关键参数。对不同批次荧光粉进行小批量试产验证,必要时调整配比。

②优化荧光粉涂覆工艺:

高精度点胶/喷涂设备:采用高精度点胶阀、运动平台,确保胶量控制精度和轨迹一致性。

荧光粉胶的制备与管理:优化荧光粉与硅胶(或其他胶材)的搅拌工艺,确保混合均匀,避免气泡。控制胶体粘度、触变性,减少荧光粉沉降。可考虑使用预制荧光粉膜片(Phosphor sheet)或远程荧光粉(Remote phosphor)技术,以获得更好的均匀性,但成本和工艺复杂度需要权衡。

在线监测与反馈调节:引入基于光谱或图像的在线监测系统,实时监控荧光粉涂覆量或初步色点,并反馈调整点胶参数。

③精细化工艺参数控制

固化工艺优化:精确控制点胶烤箱的温度曲线和时间,减少荧光粉沉降和胶体性能变化。

环境控制:保持生产环境的温湿度稳定,减少环境因素对材料和工艺的影响。

④DOE(试验设计)与数据分析:通过DOE方法系统研究各工艺参数(芯片波长、荧光粉浓度、胶量、固化条件等)对色坐标的影响程度及其交互作用。利用SPC(统计过程控制)监控关键工艺参数和成品色坐标分布,及时发现异常并采取纠正措施。

2、产出分布“双斜率”问题的规避和改善

“双斜率”或多峰分布问题,指的是在整体色坐标分布或某一色温段的BIN区产量统计中,出现两个或多个明显的高峰,而非理想的单峰正态分布。这通常意味着生产过程中存在至少两种或多种主导因素的系统性差异源。

①问题诊断与根源分析(RCA):

数据分层:将出现双斜率的数据按时间、设备、班次、原材料批次(芯片、荧光粉、胶水)、操作员等进行分层统计,观察在哪一层差异下双斜率现象消失或变得显著。例如,如果按荧光粉批次分开统计后,各批次内部呈单峰,则问题可能出在不同批次荧光粉特性差异或配比未及时调整。

追溯性检查:检查生产记录,确认双峰出现的时间点是否与某些变更(如更换材料、设备维护、工艺调整)相吻合。

工艺参数排查:系统检查各工序的参数设定与实际执行情况,特别是荧光粉称量、混合、点胶量、固化曲线等。

②常见原因及改善措施:

原材料批次差异:

芯片:不同批次芯片的平均波长或光效有显著台阶式差异。对策:加强芯片入料检验与分BIN管理;生产前进行小批量验证,调整荧光粉配方。

荧光粉:不同批次荧光粉的发射光谱、粒径、QE等有差异。对策:加强荧光粉IQC;建立荧光粉数据库,根据来料特性动态调整配方;要求供应商提高批次一致性。

生产设备/工装差异:

多台点胶设备并行:如果多台点胶机参数校准不一致,或磨损程度不同,会导致各自产出的LED色点中心存在系统性偏移。对策:定期校准所有设备,确保参数一致性;对设备进行匹配性验证。

点胶烤箱温区差异:点胶烤箱不同位置或不同固化批次可能存在温度差异。对策:定期进行点胶烤箱均匀性测试与校准。

工艺配方管理不当:

荧光粉配方切换:在切换不同色温或不同BIN区目标的产品时,旧配方胶水未清理干净,或新旧配方混合使用。对策:严格执行换线换料SOP,彻底清洁设备。

手动称量误差:人工称量荧光粉或配胶时,若存在系统性的人为偏差或多名操作员手法不一。对策:推广自动化称量与配料系统;加强人员培训与操作规范。

操作手法不一致:不同班次或操作员在某些手动或半自动环节(如补胶、目检标准)上存在差异。对策:标准化作业流程,加强培训,减少人为因素。

③预防措施:

建立严格的变更管理流程:任何原材料、设备、工艺参数的变更都必须经过充分验证和批准。

强化过程监控与预警:利用SPC工具,对关键色坐标参数(如x, y, CCT, Duv的均值和标准差)进行实时监控,设定预警线,一旦数据出现漂移或离散度增大趋势,立即介入调查。

数据驱动的持续改进:定期回顾历史生产数据,分析色坐标分布的趋势和潜在问题,持续优化工艺。

四、结论与展望

LED灯珠的色坐标分布规律是其内在物理化学过程与外部制造工艺共同作用的复杂结果。深入理解这些规律的形成机理,是高级研发人员进行产品设计、工艺优化和质量控制的基石。通过对芯片、荧光粉、封装工艺等各个环节的精细化控制,结合先进的在线监测、数据分析和DOE等工具,可以有效提高色区集中性,降低生产成本,并从容应对“双斜率”等复杂的生产良率问题。

未来,随着机器学习、人工智能技术(AI)在制造业的应用,有望实现对LED色坐标分布的更精准预测和自适应调控,从而将LED的色彩一致性推向新的高度。

上一篇:紫光护眼灯真的可靠吗?