以下是IC灯珠行业的常见问题及其技术解答,综合行业技术资料整理:

一、核心特性与优势

1智能控制

*IC灯珠通过内置集成电路直接接收数字信号,实现单颗灯珠的独立调光与动态效果,无需外部控制器,大幅简化系统设计。

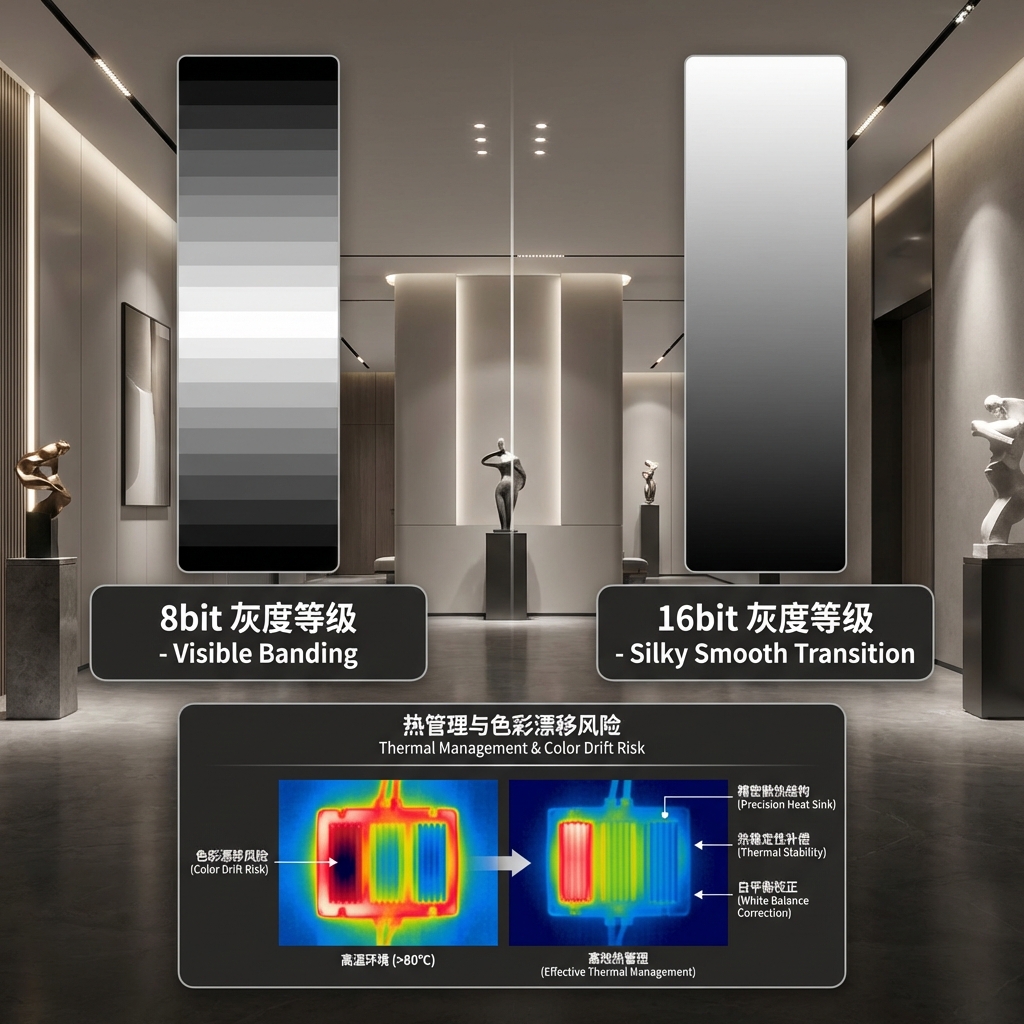

2色彩精确性

集成芯片可精确调控RGB三基色配比,解决传统LED因驱动电流波动导致的色偏问题,适用于高要求显示场景。

3成本优化

虽单颗成本略高,但减少外部元件(如控制器、电阻电容)数量和布线复杂度,降低整体系统成本。

二、常见问题与解决方案

1. 可靠性问题

*雷击浪涌损坏

IC灯珠对电压瞬变敏感,雷击可能击穿内部芯片。需在电源端增加TVS二极管或压敏电阻吸收浪涌能量,并优化接地设计。

*静电损伤(ESD)

生产或安装中静电易导致IC失效。建议产线配置离子风机、操作人员佩戴防静电手环,灯珠封装采用抗ESD材料。

2. 工艺与兼容性

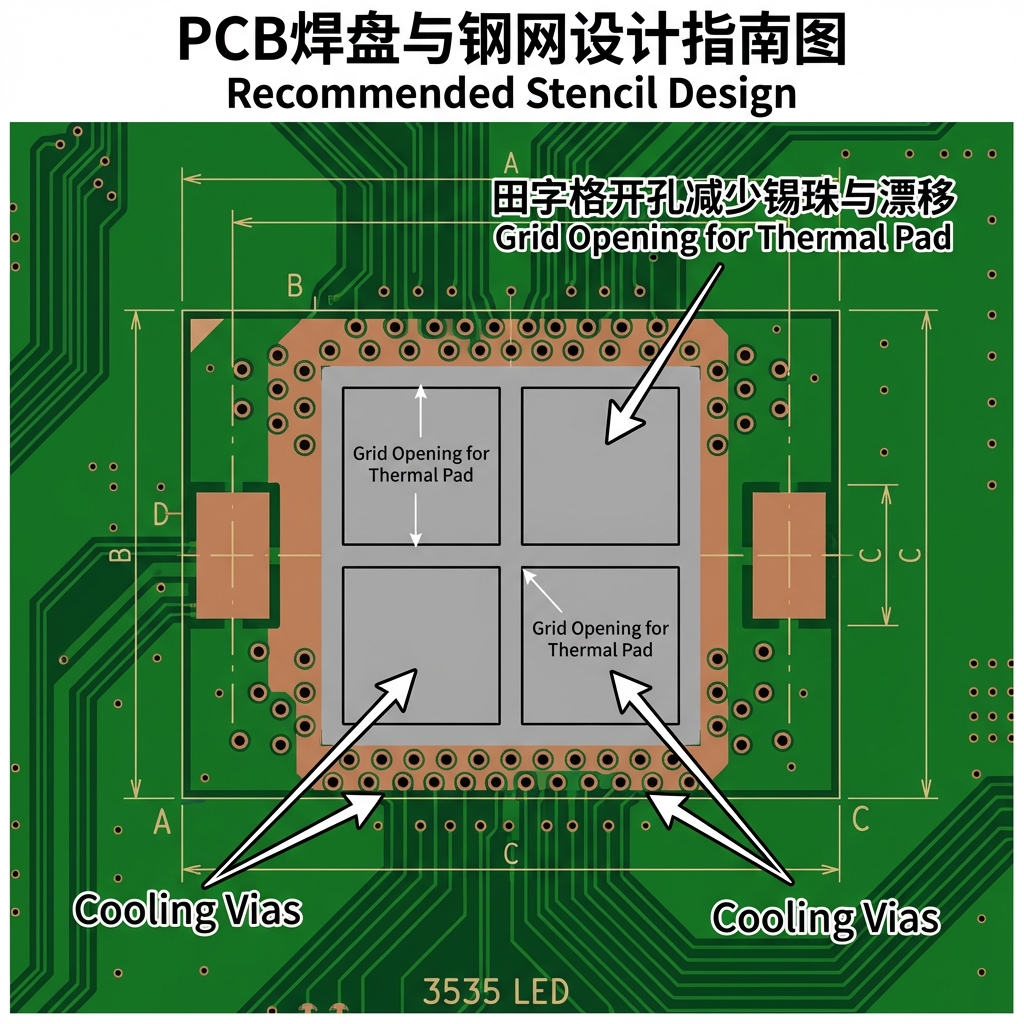

*焊接缺陷

回流焊时高温可能损坏IC,需严格管控温度曲线(建议峰值≤260℃)和焊接时间2。虚焊可通过X光检测定位。

*亮度不均

同一批次IC灯珠的驱动电流一致性差会导致亮度差异。应对灯珠分档筛选,并在软件中启用亮度校正功能。

*信号干扰

长距离传输时信号衰减可能引发闪烁或失控。采用差分信号传输(如DMX512协议),或缩短信号传输距离。

3. 散热与寿命

*过热导致光衰

IC芯片功率密度高,散热不良会加速光衰。需选用高导热基板(如陶瓷基板),并确保灯具散热结构合理。

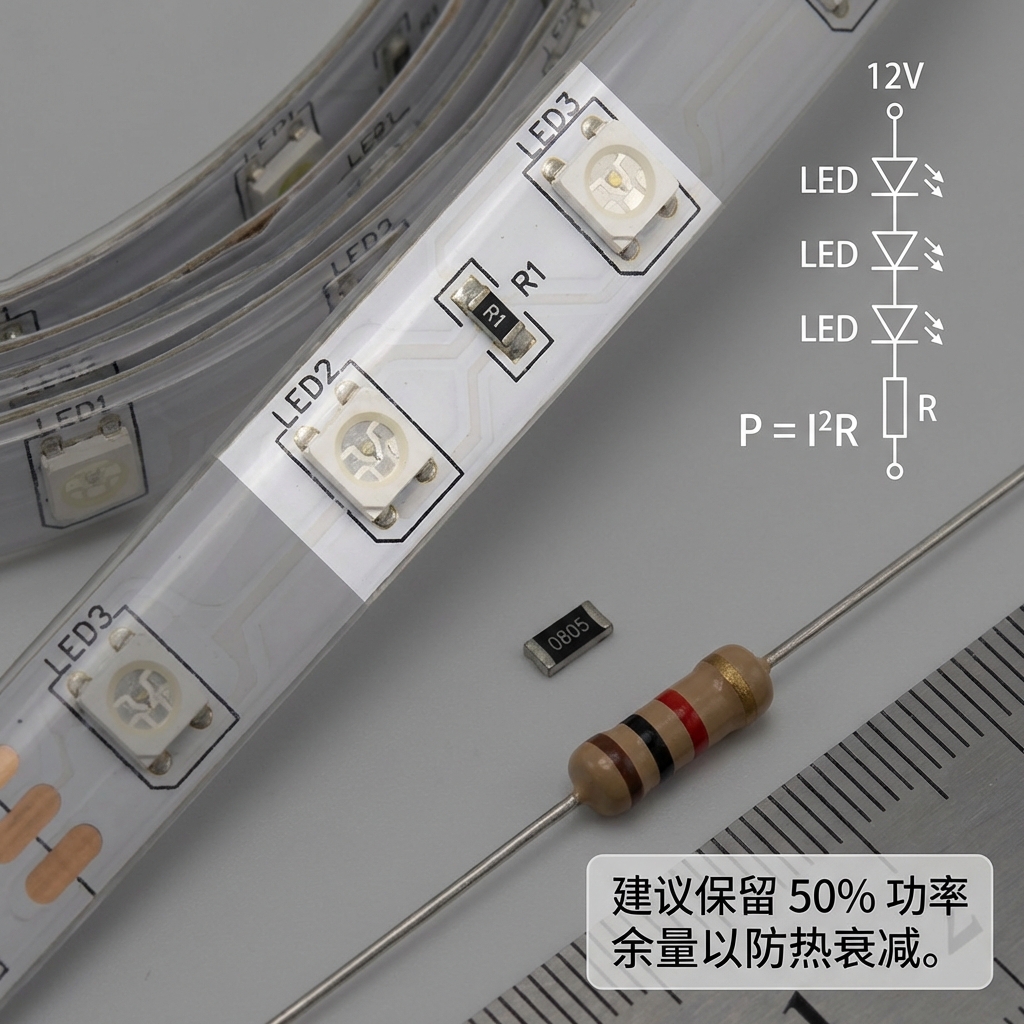

*驱动电流过载

超规格电流会缩短寿命。设计时需匹配IC最大耐受电流(通常≤20mA),避免为追求亮度而超负荷使用。

三、应用场景优化建议

*显示屏领域

校正亮度不均需结合硬件排查(更换异常模块)与软件校正(如诺瓦系统),每6个月定期维护一次。

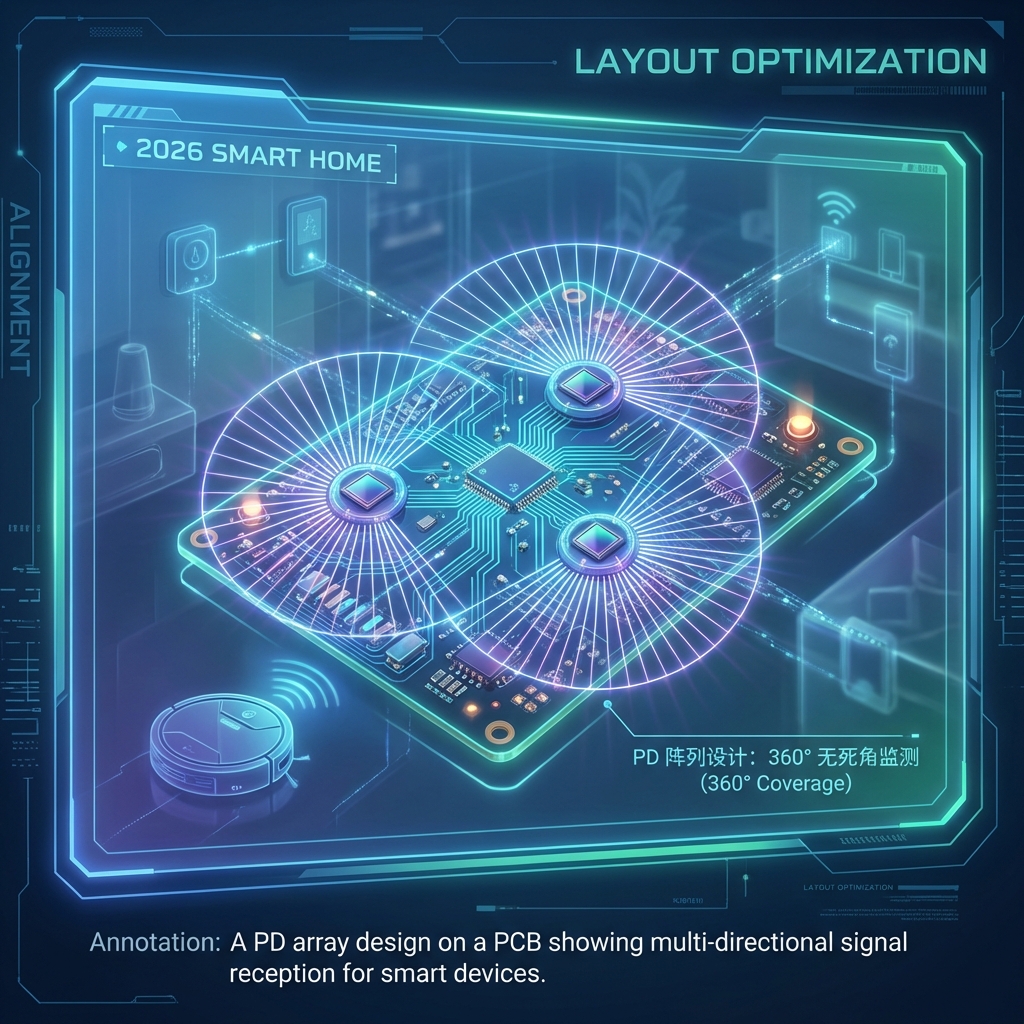

*智能照明

多颗IC灯珠组网时,建议采用级联拓扑结构,减少信号传输节点以提升响应速度。

四、行业趋势

内置IC技术正向更高集成度发展,未来将整合通信协议(如Zigbee、蓝牙)实现物联网直连,进一步简化智能照明系统架构。

LED灯珠结构的演变主要经历了从直插式封装向表贴式封装的重大转型,并持续向高集成度、微型化方向发展。核心演变路径如下:

一、直插式封装(Lamp LED)

早期主流技术,结构特点包括:

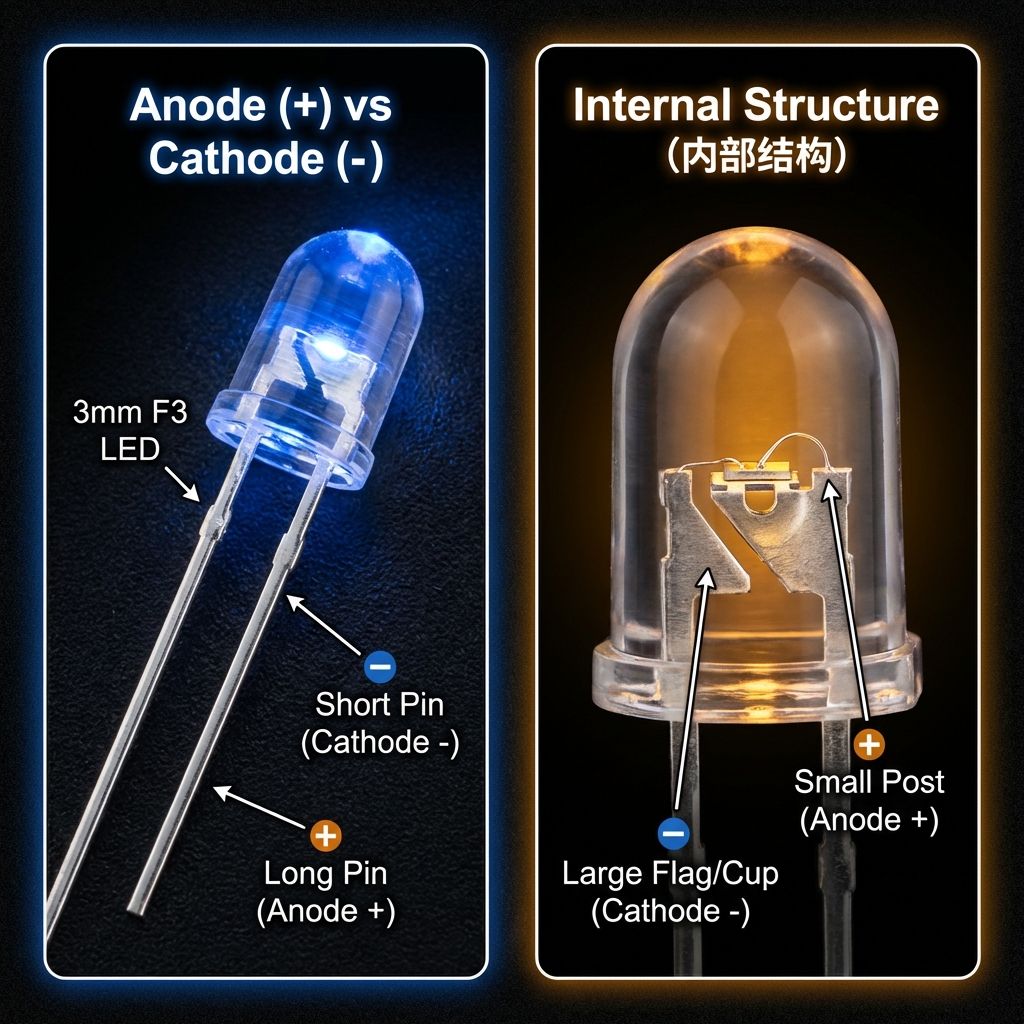

1引脚支架结构:

*阴极通过银胶固定在支架反光杯,阳极通过金线连接支架。

*引脚插入PCB焊接,环氧树脂整体封装。

2性能局限:

*芯片尺寸大(1013mil),亮度高但成本高昂。

*红绿蓝三色需独立封装,像素颗粒感明显,最小间距仅达P7。

3改良尝试:

后期推出“三合一”直插灯珠,但因直通率低、设备兼容性差,未广泛应用。

二、表贴式封装(SMD)

成为小间距显示屏主流,核心分为两类:

1TOP型(支架型):

*红绿蓝三芯片集成于单个支架,导电胶/金线绑定电极,PPA外壳密封。

*优势:高可靠性,适用于P1.0以上间距。

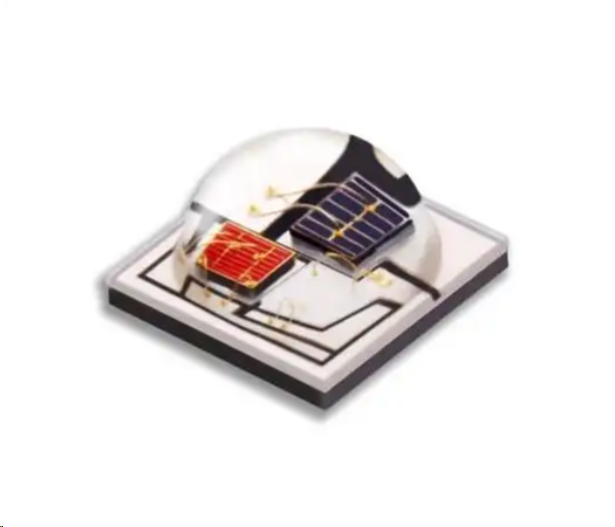

2CHIP型(平面型):

*三芯片独立封装于PCB基板,散热性能更优。

*适用更小芯片尺寸,与TOP型在1010尺寸交叉竞争。

三、芯片技术的协同演进

封装革新依赖底层芯片结构升级:

1正装结构:

*早期蓝宝石衬底芯片,P/N电极同侧导致电流拥挤,散热差。

2倒装结构(Flip Chip):

*电极移至底部,避开遮光问题,热量直接传导至热沉。

*提升出光效率,适配高功率场景。

四、 未来趋势:高密度集成

1COB技术:

*芯片直接绑定PCB,省去支架环节,提升像素密度与抗撞击性。

2Micro LED:

*芯片尺寸微缩至微米级,采用巨量转移技术实现无缝显示。

上一篇:什么是VCSEL器件灯珠