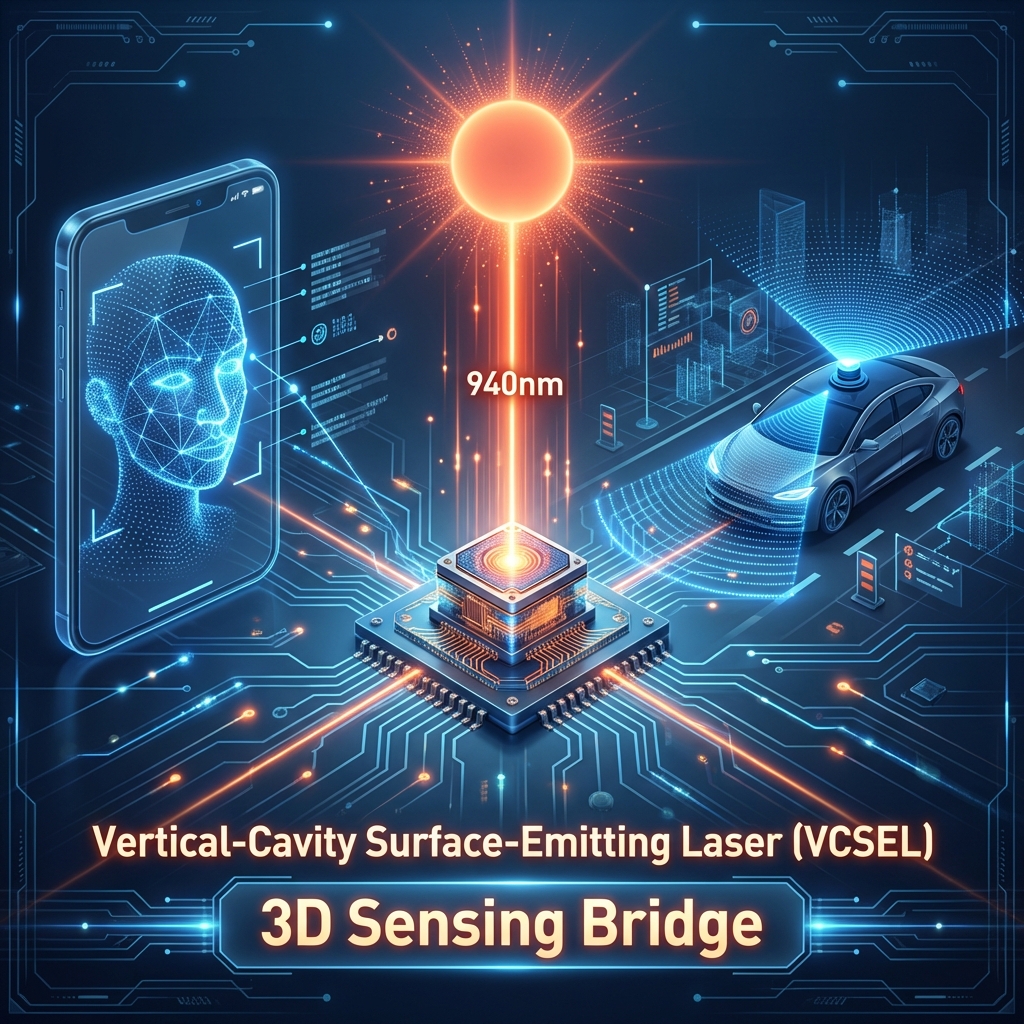

3D VCSEL(垂直腔面发射激光器)是一种将电能转化为光能的高效半导体激光源,其光束垂直于芯片表面发射,具有圆形光斑、低发散角和高调制速率的特性。它是现代 3D 传感系统(如 ToF 飞行时间和结构光)的核心发射器件,广泛应用于人脸识别、激光雷达(LiDAR)以及工业机器视觉中。

还记得刚开始接触 VCSEL 时,我们实验室的团队为了调试一个微米级的氧化孔径,熬了整整两周。那种对精度的极致追求,正是这项技术的迷人之处。对于我们这些搞技术的人来说,VCSEL 不仅仅是一个元器件,它是连接物理世界与数字 3D 世界的桥梁。

- 垂直发射特性:光线垂直于晶圆表面射出,这使得它比边发射激光器(EEL)更容易进行晶圆级测试。

- 光束质量优异:天然的圆形光斑,极大地简化了后续的光学整形透镜设计。

- 温度稳定性:波长随温度漂移极小(约 0.06 nm/°C),无需复杂的温控系统。

- 封装灵活性:可以像 LED 一样进行贴片封装(SMD),适合大规模自动化生产。

- 高频调制能力:能够达到 GHz 级别的响应速度,是 ToF 测距的理想选择。

- 阵列扩展性:可以轻松制成二维阵列,实现高功率输出,满足远距离传感需求。

3D VCSEL 技术概览:重新定义光学传感的核心引擎

什么是 3D VCSEL?从物理定义到技术特性

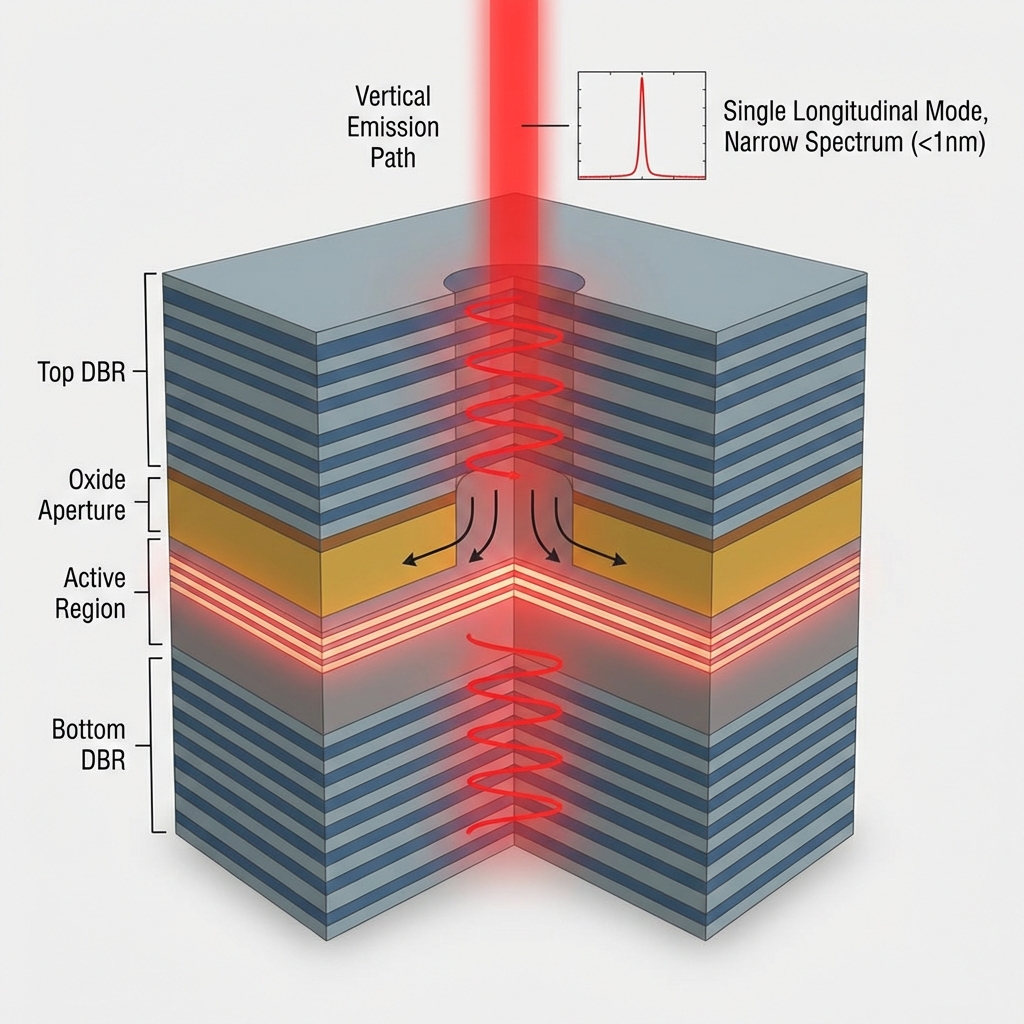

VCSEL 全称为 Vertical-Cavity Surface-Emitting Laser。与传统激光器不同,它的光子是在两个平行的高反射率反射镜(DBR)之间振荡,并最终垂直射出。这种结构决定了它具备极低的阈值电流。

对于工程师而言,这意味着我们在设计驱动电路时,可以以更低的功耗启动器件。在 3D 传感应用中,这种低功耗特性至关重要,尤其是对于那些依靠电池供电的移动设备。

VCSEL 与传统光源的本质区别

传统的边发射激光器(EEL)是从芯片的侧面出光,切割后才能测试,良率控制难度大。而 VCSEL 可以在晶圆阶段就完成测试,筛选出不良品。

这一点对于成本控制和大规模量产来说是革命性的。想象一下,如果一块晶圆上有几万个芯片,我们不用等到最后封装完才发现坏了,而是在源头就能剔除,这极大地提升了生产效率。

专家指出:随着微纳加工精度的提升,VCSEL 正在逐步取代 EEL 和 LED 在短距及中距 3D 传感市场的主导地位,其高光电转换效率是关键驱动力。

深度解析:3D VCSEL 的内部结构与工作原理

微观结构分析:分布式布拉格反射镜 (DBR) 与有源区

VCSEL 的“心脏”在于其独特的“三明治”结构。上下两层是分布式布拉格反射镜(DBR),中间夹着量子阱有源区。

DBR 由数十层折射率高低交替的材料组成,反射率高达 99% 以上。光子在中间的有源区产生后,会在上下反射镜之间来回振荡放大,最后从上方的一个微小窗口“逃逸”出来,形成激光。这就像在一个充满镜子的房间里,光线不断叠加增强。

光电转换机制:如何实现垂直表面的高效激光发射

当电流注入有源区时,电子与空穴复合产生光子。由于谐振腔极短(通常只有几个波长厚度),VCSEL 只能支持单一纵模振荡。

这种单纵模特性使得光谱非常窄,通常小于 1nm。这对于 3D 传感来说非常关键,因为它可以配合窄带滤光片,有效滤除环境光(比如太阳光)的干扰,让传感器“看”得更清楚。

在 3D 传感中的两大路径:ToF(飞行时间)与结构光技术解析

在实际应用中,VCSEL 主要服务于两种技术路径。一是结构光,它通过投射特定的散斑图案,根据图案的扭曲来计算深度;二是 ToF,通过测量光脉冲发射和返回的时间差来测距。

如果你想了解更多关于其在具体传感产品中的集成方式,可以参考我们之前的技术文章:一篇文章带您深入了解3D VCSEL传感LED灯珠。,里面详细介绍了传感模组的构成。VCSEL 的高调制速度使其成为 ToF 技术的完美搭档,能够捕捉到纳秒级的时间差。

制造与材料工艺:决定 VCSEL 性能的关键环节

晶圆外延生长 (Epitaxial Growth) 的技术难点与材料选择

外延生长是 VCSEL 制造中最昂贵、最困难的步骤。我们需要在砷化镓(GaAs)衬底上,利用 MOCVD 设备,一层一层地生长出几百层薄膜。

每一层的厚度误差必须控制在原子级别。一旦某一层厚度偏离设计值,激光的波长就会发生偏移,或者根本无法起振。这不仅考验设备的精度,更考验工艺工程师对材料特性的深刻理解。

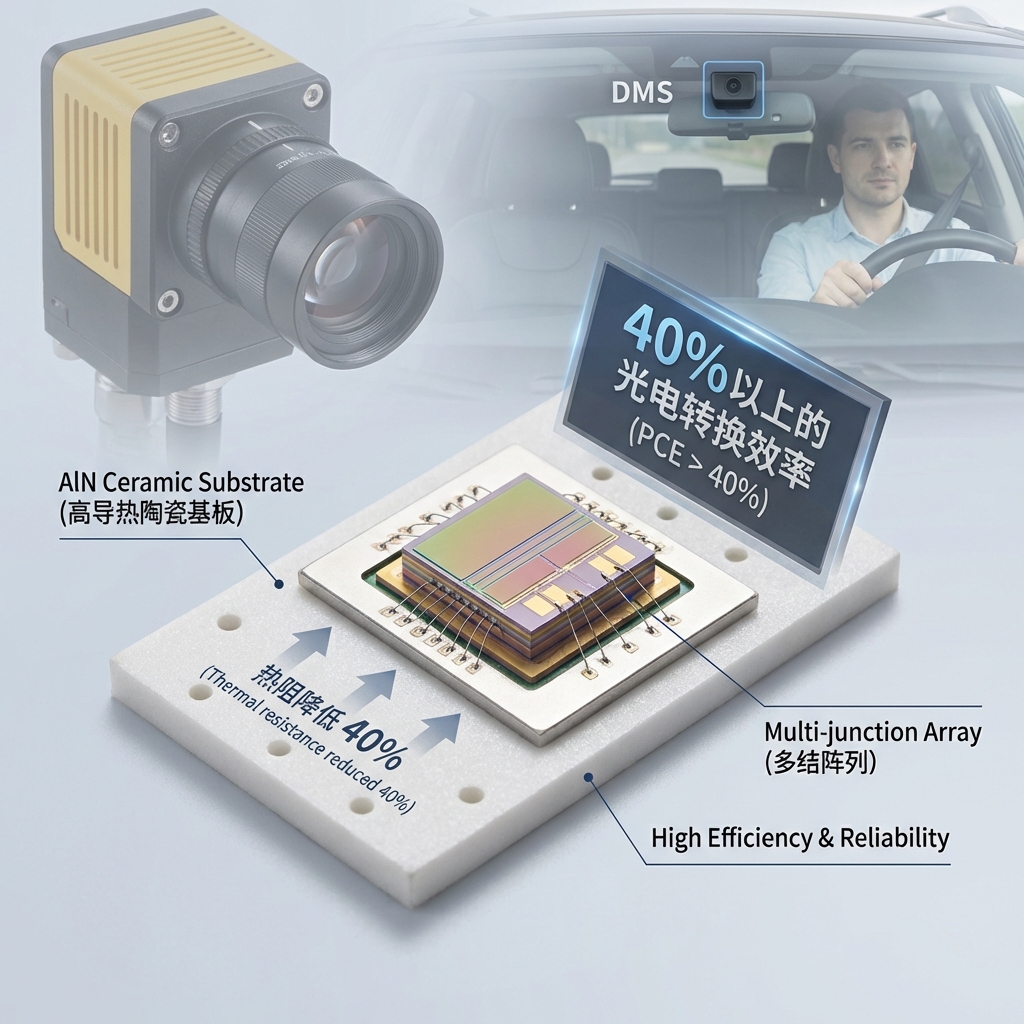

高精度封装技术:如何解决散热与光束整形问题

芯片造好了,封装(Packaging)则是赋予其生命的过程。由于 VCSEL 的功率密度很高,散热是最大的挑战。如果热量散不出去,光功率会下降,寿命也会缩短。

在恒彩电子,我们通常采用高导热的陶瓷基板(如 AlN 氮化铝)来解决这个问题。同时,封装过程中必须精确控制透镜的位置,确保光束的准直度。任何微小的偏移,都会导致传感器的探测距离大打折扣。

氧化工艺与孔径控制对模态稳定性的影响

氧化工艺是用来形成电流限制孔径的。通过湿法氧化,将铝含量较高的层氧化成绝缘的氧化铝,只留下中间一个小孔让电流通过。

这个孔径的大小直接决定了激光的模式。孔径太小,电阻会变大;孔径太大,就会出现多模激射,导致光束质量变差。这是一个需要极其精细平衡的工艺窗口。

2024年半导体封装数据显示,采用高导热陶瓷基板封装的 VCSEL 器件,其热阻比传统 PCB 封装降低了 40%,有效延长了器件在高温环境下的工作寿命。

技术对比:VCSEL vs. EEL (边发射激光器) vs. LED

为了更直观地理解,我们整理了以下对比表格:

| 特性指标 | VCSEL (垂直腔面发射激光器) | EEL (边发射激光器) | LED (发光二极管) |

|---|---|---|---|

| 发光方向 | 垂直表面 | 侧面边缘 | 表面或侧面 |

| 光束形状 | 圆形,发散角小 | 椭圆形,发散角大 | 朗伯体,发散角大 |

| 光谱宽度 | 窄 (<1nm) | 较窄 (<5nm) | 宽 (>20nm) |

| 调制速度 | 极快 (>20Gbps) | 快 | 慢 (MHz级) |

| 温漂系数 | 低 (0.06nm/°C) | 高 (0.3nm/°C) | 较高 |

| 封装成本 | 低 (可采用贴片工艺) | 高 (需复杂对准) | 最低 |

| 典型应用 | 人脸识别、短距LiDAR | 长距LiDAR、光通讯 | 照明、指示灯 |

光束质量对比:发散角、光谱宽度与圆形光斑优势

VCSEL 的圆形光斑是一个巨大的优势。相比之下,EEL 发出的光是椭圆形的,需要昂贵的柱面镜来整形。VCSEL 直接出来的光就很“规整”,这让光学系统的设计变得简单很多,成本也随之降低。

调制速度与响应时间:为何 VCSEL 更适合高频 3D 传感

在 ToF 应用中,我们需要发射极短的光脉冲。LED 的反应太慢了,就像开关灯有延迟一样。而 VCSEL 的响应速度是纳秒级的,可以完美跟随高速驱动信号,从而实现毫米级的测距精度。

3D VCSEL 在关键工业与高端领域的实际应用

汽车电子领域:激光雷达 (LiDAR) 与驾驶员监控系统 (DMS)

在汽车行业,VCSEL 正在变得不可或缺。车内的驾驶员监控系统(DMS)利用 940nm 的 VCSEL 光源来监测驾驶员的眼球和头部动作,防止疲劳驾驶。

而在车外,虽然长距离主雷达多用 EEL 或光纤激光器,但在补盲雷达和纯固态激光雷达领域,多结高功率 VCSEL 阵列正逐渐成为主流方案。

工业自动化:机器视觉中的高精度距离测量与物体识别

工业机器人需要“眼睛”来抓取物体。基于 VCSEL 的 3D 相机可以生成物体的高精度点云图,帮助机器人识别零件的形状和姿态。相比传统的 2D 图像识别,3D 视觉受光照影响更小,稳定性更高。

消费电子与生物识别:人脸识别模组中的光源集成

这是大家最熟悉的应用了。当你解锁手机时,泛光感应元件和点阵投影仪都在工作,它们背后都是 VCSEL 芯片在发射红外光。这种应用要求光源具有极高的人眼安全性和可靠性。

工程验证:评估 3D VCSEL 质量的核心技术指标

光电转换效率 (PCE) 与斜率效率 (Slope Efficiency) 分析

作为 B 端采购方或研发人员,PCE 是我们最关注的指标之一。目前的优质 VCSEL 产品的 PCE 可以达到 40% 甚至更高。

斜率效率则反映了输出光功率随驱动电流变化的快慢。高斜率效率意味着用较小的电流增量就能获得较大的光功率增量,这对于降低驱动功耗非常有帮助。

可靠性测试标准:老化试验与湿热环境耐受度

在恒彩电子的实验室里,我们会对 VCSEL 进行严苛的老化测试。通常是在高温(85°C)和高湿(85% RH)环境下连续点亮 1000 小时。

提示:在评估供应商时,务必查看其“光功率维持率”数据。优质的封装工艺能确保在 1000 小时老化后,光功率衰减不超过 10%。

人眼安全标准 (Eye Safety) 在高功率应用中的实现

既然是激光,安全就是红线。尤其是在消费电子领域,必须符合 IEC 60825-1 Class 1 标准。这通常需要在模组设计中加入扩散片,并设计专门的断路检测电路,一旦扩散片破裂,立即切断电源。

常见技术问答

Q: 3D VCSEL 的主要波长规格(850nm/940nm)有何应用差异?850nm 的感光效率稍高,但红曝(人眼可见的微弱红光)较明显;940nm 则完全不可见,更适合人机交互和车载内部应用,且受太阳光干扰较小(太阳光在 940nm 处有大气吸收谷)。

Q: 多结 (Multi-junction) VCSEL 技术如何提升功率密度?多结技术相当于在垂直方向上串联了多个发光节。同样的电流流过,可以激发多次光子,从而在不增加电流的情况下成倍提升光功率。这对车载激光雷达非常重要。

Q: 封装形式(如 SMD、To-can)如何影响最终传感器的集成?SMD(表面贴装)封装体积小,适合自动化回流焊,是目前移动端的主流;To-can 金属封装散热好、密封性强,常用于环境恶劣的工业场景。

3D VCSEL 技术凭借其独特的光束质量、高频速度和量产优势,已经牢牢占据了现代光学传感的基石地位。从微观的晶圆生长到宏观的封装测试,每一个环节的工艺控制都直接决定了最终产品的精度与寿命。随着多结技术和背面发光技术的成熟,我们有理由相信,VCSEL 将在更广阔的工业与汽车领域大放异彩。