UV LED固化技术是指利用发光二极管(LED)发出特定波长的紫外线(如365nm、395nm),瞬间激活胶水中的光引发剂,使液态胶水在几秒甚至几毫秒内转变为固态的高效工艺。与传统热固化或汞灯相比,它解决了热损伤、能耗高和汞污染三大核心痛点。

我记得刚入行时,每天都要对着高温的汞灯发愁,不仅车间热得像蒸笼,稍微不注意还会把敏感的塑料件烤变形。后来转型研究UV LED技术,才发现“冷光源”真的是制造业的一场革命。作为一名在行业摸爬滚打多年的从业者,今天我想结合我们在恒彩电子实验室的真实测试数据,用大白话和大家聊聊这项技术在2026年是如何改变点胶工艺的。

以下是UV LED固化技术的核心要点速览:

- 冷光源特性:被照物体表面温升低(<5°C),特别适合热敏材料。

- 瞬间固化:从液态到固态仅需0.1-5秒,大幅提升生产节拍。

- 波长精准:单一波段能量集中,不产生破坏性的短波紫外线。

- 寿命超长:平均使用寿命超过20,000小时,是传统汞灯的20倍。

- 节能环保:即开即用,无需预热,且不含汞,符合RoHS标准。

- 工艺灵活:设备体积小,易于集成到全自动点胶流水线中。

什么是UV LED固化技术?工作原理与核心定义

很多人听到“光固化”觉得很玄乎,其实它的原理就像是“钥匙开锁”。UV胶水中含有一种叫“光引发剂”的成分,它对特定波长的光非常敏感。

UV LED固化的光化学反应机制

当UV LED灯照射到胶水表面时,光引发剂就像被唤醒的指挥官,瞬间吸收光能并分解成自由基。这些自由基迅速抓住胶水中的单体分子,让它们手拉手连接起来(交联反应)。

这就好比一堆散乱的积木(液态胶水),在接到命令(紫外光)的一瞬间,自己拼成了一座坚固的城堡(固态)。这个过程通常在几秒钟内完成,不需要像传统胶水那样晾干或烘烤几个小时。

核心优势速览:为何现代点胶工艺转向冷光源技术

为什么现在的电子厂、医疗器械厂都在换用UV LED?最根本的原因是“精准”和“保护”。传统汞灯像个大火炉,虽然能固化,但发出的热量和杂乱的光谱会伤害产品。

行业数据显示,使用UV LED冷光源替代传统汞灯后,热敏元件的损坏率降低了95%以上,同时电费成本节省了约70%。

特别是对于摄像头模组、芯片封装这些娇贵的部件,UV LED的“冷光”特性是不可替代的保护伞。

UV LED光源的核心技术参数解析:波长与封装

选UV LED灯,不是越亮越好,而是要“对号入座”。这里面有两个最关键的参数:波长和封装工艺。

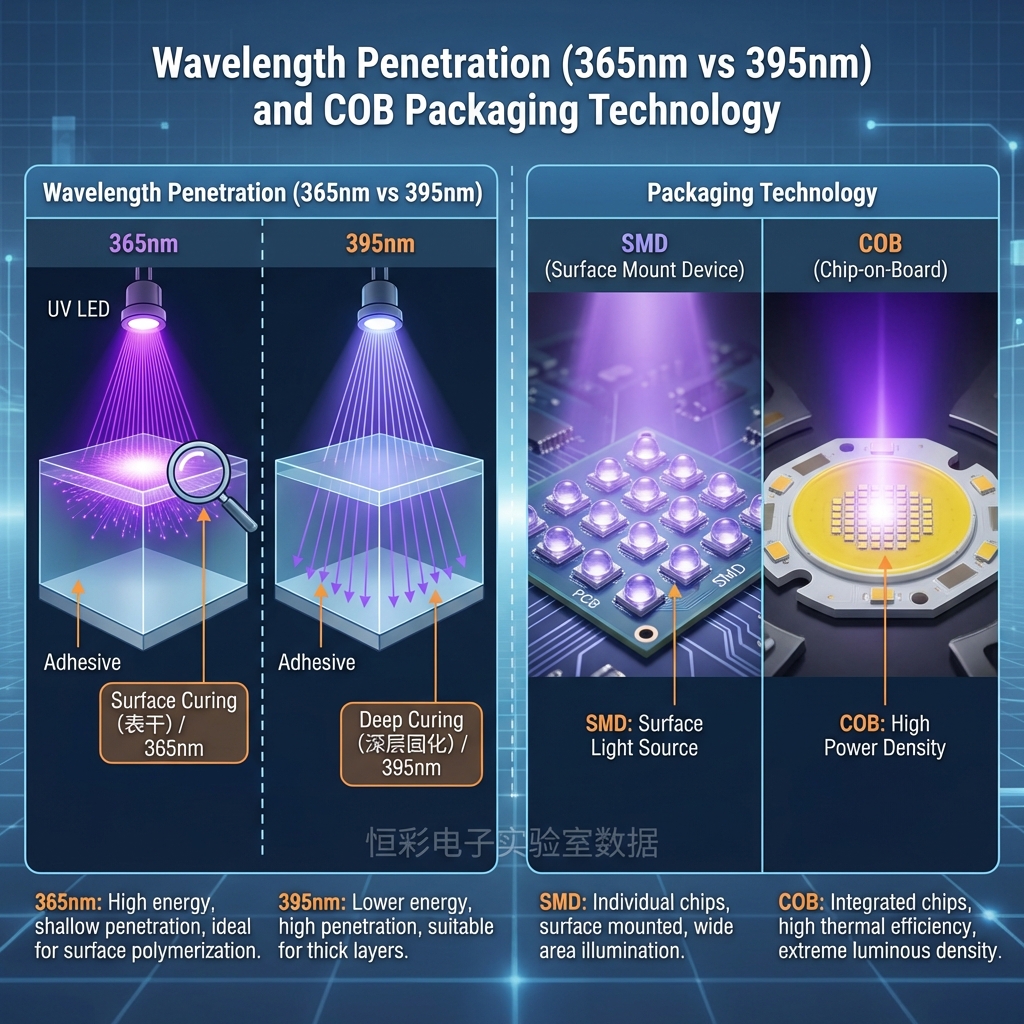

波长选择的科学:365nm vs 395nm

不同的胶水喜欢“吃”不同口味的光。市面上最常见的波长有365nm、385nm、395nm和405nm。

- 365nm(纯紫外):穿透力较弱,但表面固化效果好,能量高。适合对透光率要求高的光学胶、UV油墨。它的光主要集中在表层,能让表面快速干透,不发黏。

- 395nm/405nm(近紫外):穿透力强,适合固化较厚的胶层。比如一些灌封胶,需要光打到底部,这时候波长长一点反而更好。

如果您正在寻找高穿透力且能应对复杂环境的光源,可以看看这款 3636石英玻璃透镜5W深紫外线灯珠365nm370nm紫光UV灯珠,它的石英透镜设计能极大提升出光效率。

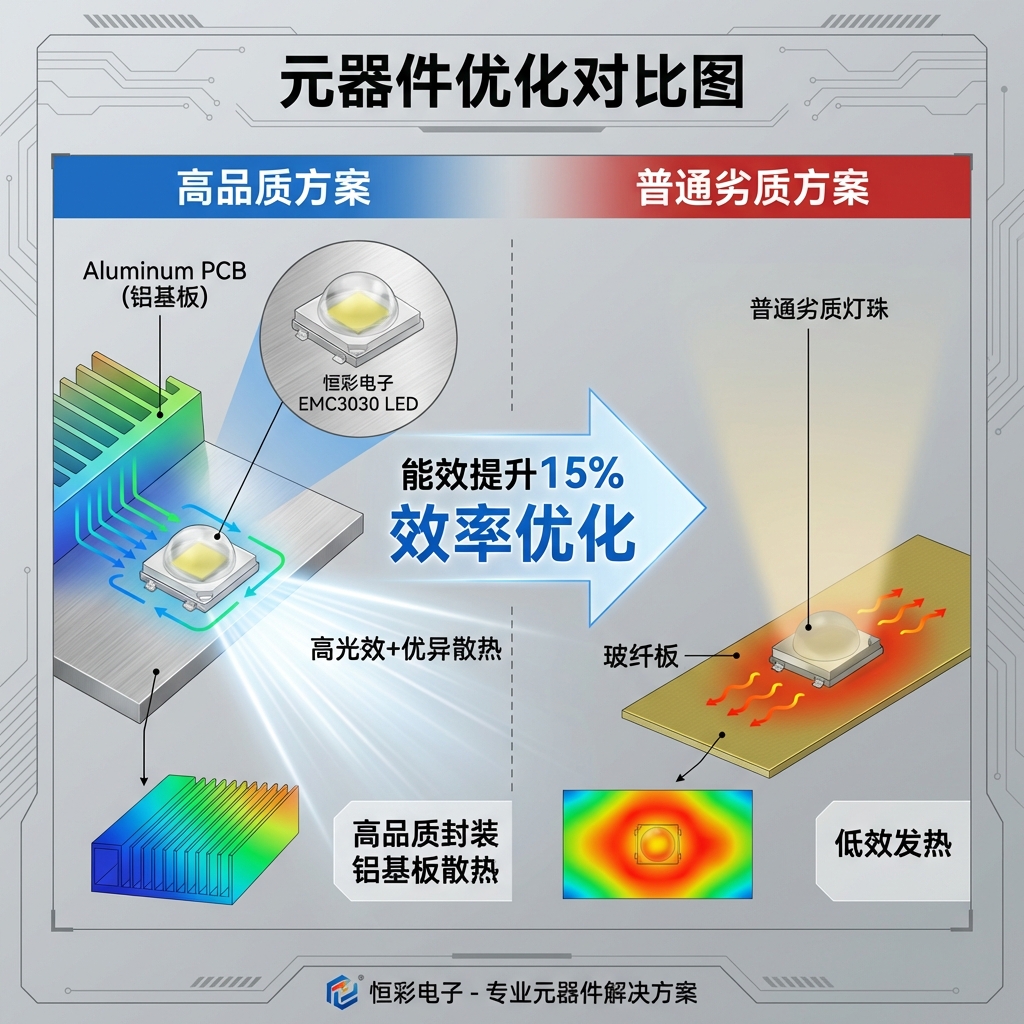

COB与SMD封装技术对比

在恒彩电子的封装实验室里,我们经常对比这两种技术。简单来说:

- SMD(贴片式):适合小功率、面光源应用。维修方便,哪里坏了换哪里。

- COB(板上芯片):适合高功率、高密度点光源。散热更好,能在一个很小的面积里爆发出巨大的能量,非常适合高速点胶线。

辐照度与能量密度的影响

别被参数表忽悠了,光有功率(W)不行,关键看辐照度(mW/cm²)。这代表光有多“强”。就像用水管冲地,水压(辐照度)够大,泥巴(胶水)才会被冲走(固化)。如果光太弱,照一万年也干不透。

UV LED在精密点胶工艺中的实际应用与集成

有了好灯,还得配合好的工艺。在实际产线上,我们遇到最多的就是“表面发黏”和“气泡”这两个拦路虎。

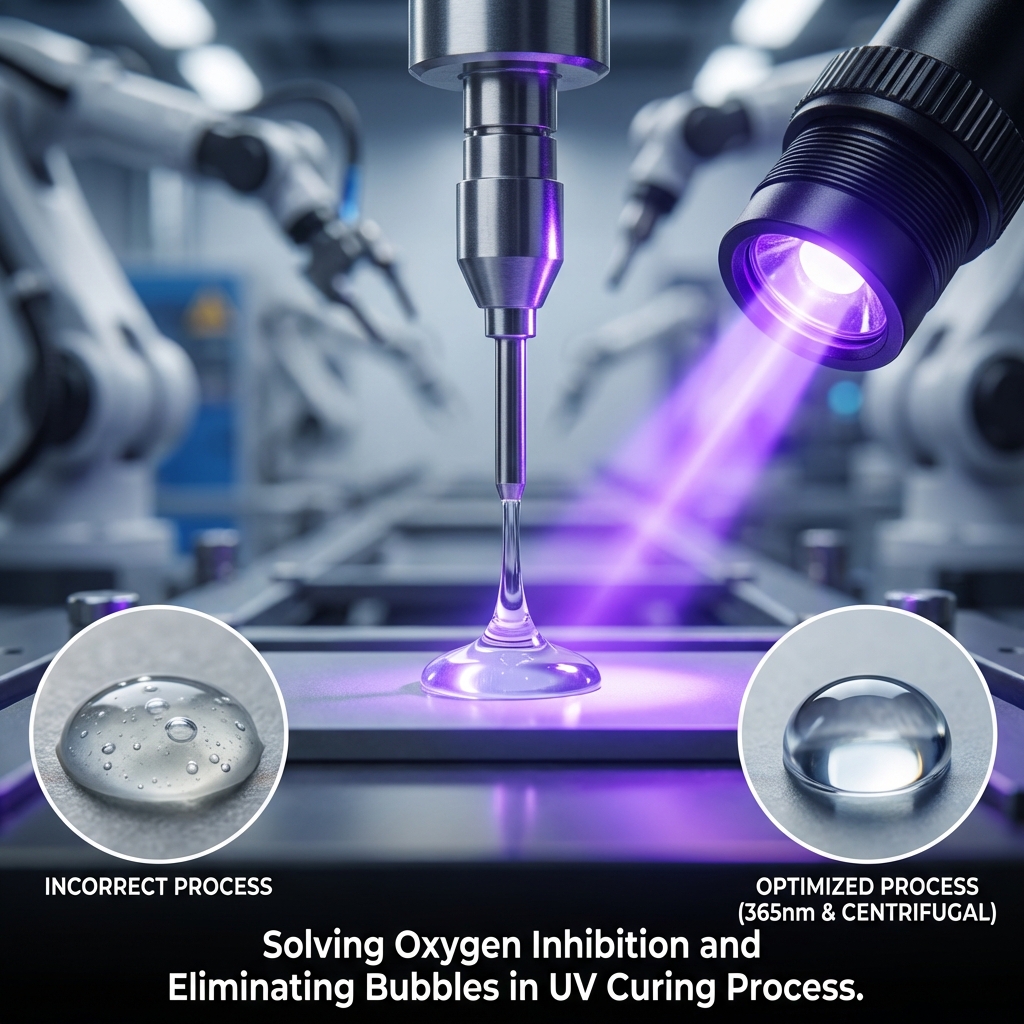

解决“氧阻聚”现象:为何表面发黏?

很多工程师发现,胶水明明照了很久,表面摸起来还是黏糊糊的。这是因为空气中的氧气是个捣蛋鬼,它会干扰胶水表面的化学反应,这叫“氧阻聚”。

解决办法:

- 使用更高强度的365nm短波光源,瞬间“强攻”表面。

- 在固化区域充入氮气,赶走氧气(成本较高)。

- 选择对氧气不敏感的改性UV胶水。

消除气泡的工程技巧

气泡是点胶的大忌,尤其是在光学领域。气泡不仅影响美观,还会造成光线折射错误。

操作技巧: 点胶前,胶水必须经过离心脱泡处理。点胶时,针头不要抬得太高,最好采用“湿接触”点胶法。在固化环节,可以采用“分步固化”策略:先用低功率预固化排气,再用高功率彻底固化。

深度对比:UV LED固化系统 vs 传统高压汞灯

为了让大家更直观地理解,我整理了一个对比表格。这可是我们恒彩电子多年服务客户总结下来的真金白银的经验。

| 核心指标 | UV LED 固化系统 | 传统高压汞灯 | 优势分析 |

|---|---|---|---|

| 使用寿命 | > 20,000 小时 | 800 - 1,000 小时 | LED维护成本几乎为零 |

| 热效应 | 冷光源 (<5°C温升) | 高热 (>60°C温升) | LED保护产品不被烤坏 |

| 能耗 | 低 (即开即用) | 高 (需预热、待机) | LED省电50%-80% |

| 环境影响 | 无汞、无臭氧 | 含汞、产生臭氧 | LED符合未来环保法规 |

| 光强稳定性 | 极高 (衰减慢) | 差 (随时间快速衰减) | LED保证工艺一致性 |

环保与安全性

2026年的今天,环保法规越来越严。含汞的产品正在被全面淘汰。UV LED不仅不含汞,而且工作时不产生臭氧,不需要安装复杂的排风系统,这对于车间EHS(环境、健康、安全)管理来说是个巨大的利好。

关键行业应用案例分析:从PCBA到医疗器械

电子制造(PCBA):三防漆涂覆

在电路板保护中,UV三防漆是标配。以前用热固化,炉子占地大,还容易烤坏板子上的电解电容。现在用UV LED流水线,板子“刷”一下过去就干了,效率提升了整整一倍。

医疗器械组装

医疗导管、注射针头的粘接对安全性要求极高。

专家观点:医疗级胶水固化必须杜绝任何有害物质析出。UV LED的单一波长特性,确保了胶水完全反应,避免了未固化单体残留对人体的潜在危害。

光学模组组装

手机摄像头模组里的透镜非常小,且对温度极度敏感。稍微一点热膨胀,焦距就偏了。这时候,低温的UV LED点光源就是唯一的选择,它能实现微米级的精准定位固化。

影响固化质量的技术性因素与常见故障排除

买了最好的灯,用了最贵的胶,为什么还是固化不好?通常是细节出了问题。

胶水与光谱的匹配度

这是最容易被忽视的。胶水说明书上会写它的“最大吸收峰”。如果胶水吸收峰是365nm,你却买了个395nm的灯,那效果肯定大打折扣。这就好比收音机调频没调对,全是杂音。

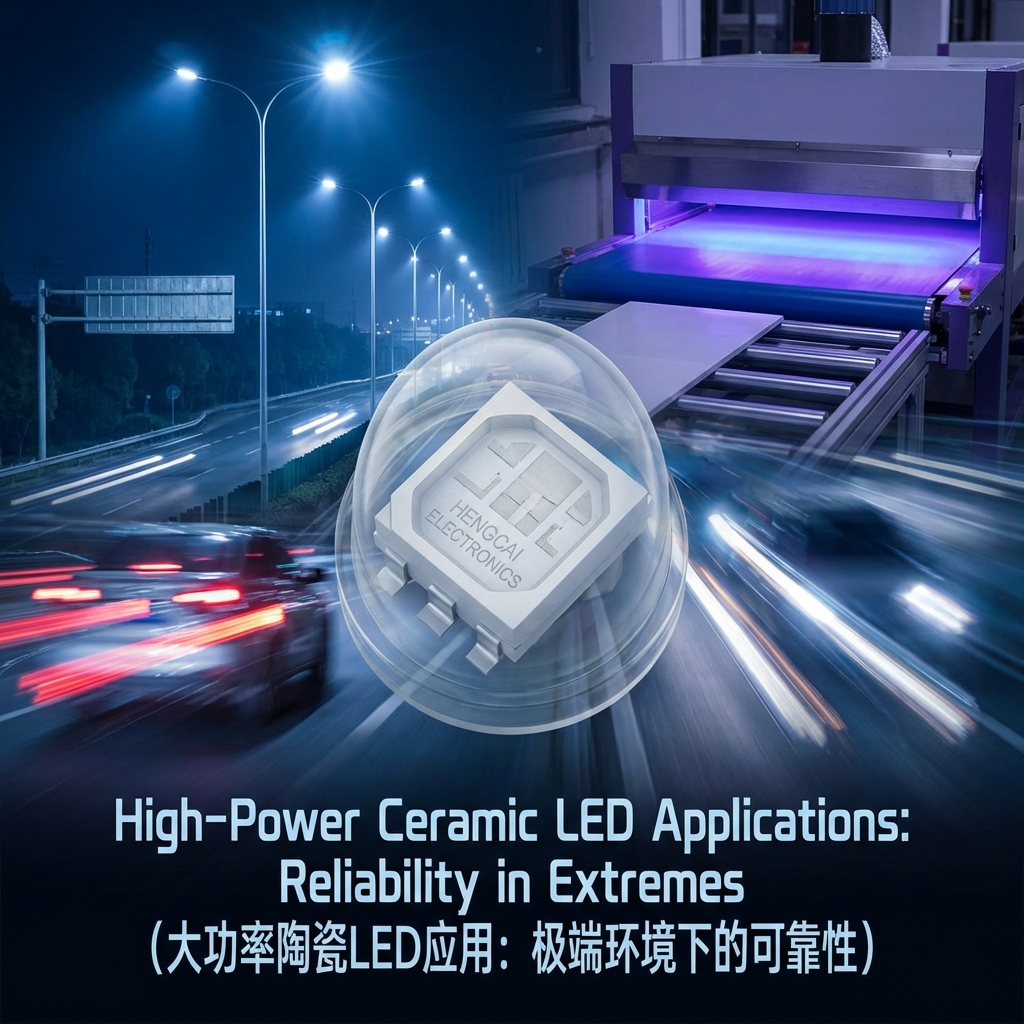

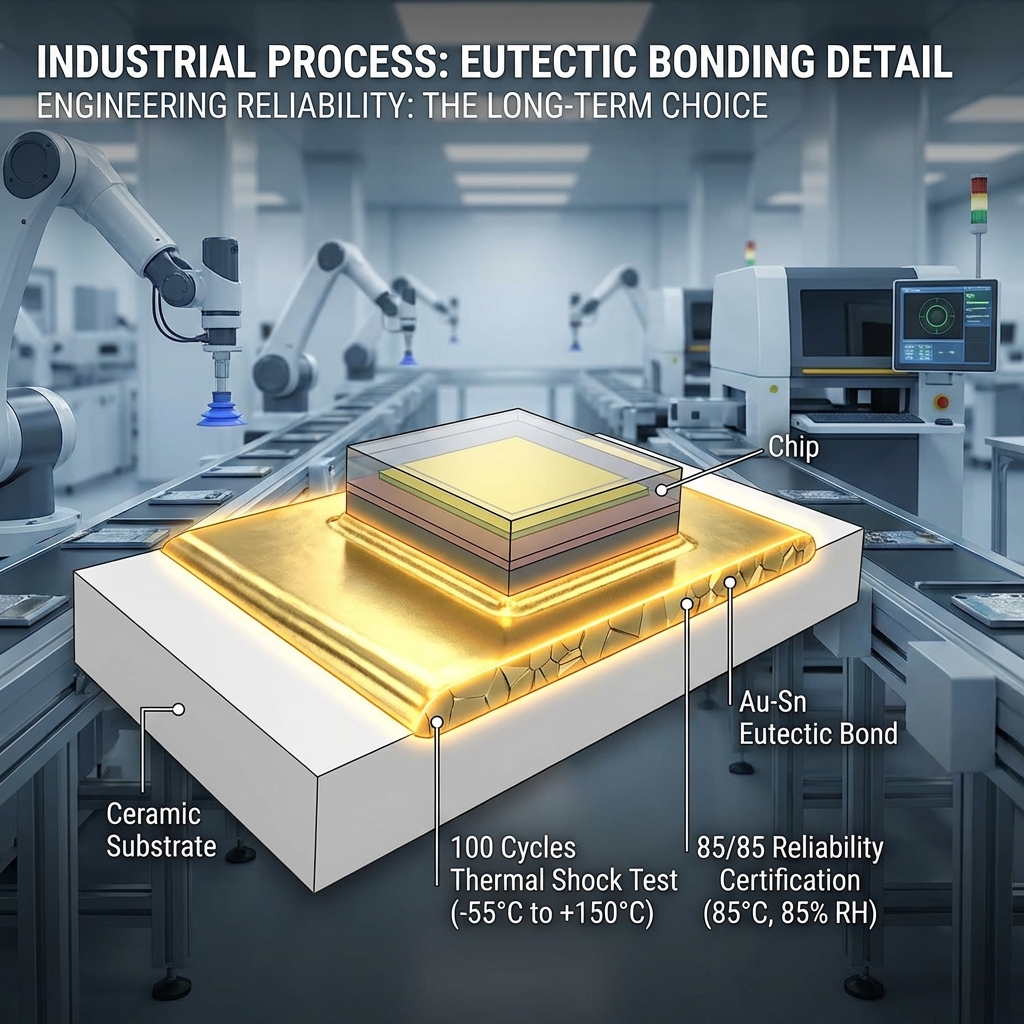

散热管理:看不见的隐患

LED虽然产生的是冷光,但它自己的芯片(灯珠)发热量很大。如果散热做不好,灯珠温度一高,光强就会断崖式下跌。

这也是为什么我们恒彩电子坚持使用高导热的铜基板和陶瓷封装技术,就是为了把热量迅速导出去,保证灯珠在20,000小时里一直保持高亮。

固化距离与光斑均匀性

距离产生美,但在固化里,距离产生“废品”。灯头离产品越远,能量衰减越快。一定要严格控制照射距离,通常建议在10mm-30mm之间。同时要注意光斑边缘,如果边缘光太弱,产品边缘就会固化不全。

关于UV LED点胶固化的常见工程疑问

Q1:UV LED固化需要多长时间才能达到最大强度?这取决于胶水厚度和光强。一般来说,表干只需要0.5-2秒,但要达到最高物理强度(深层完全交联),建议预留一定的“后固化”时间,或者稍微延长照射时间到5-10秒。

Q2:如何判断胶水是否已经完全固化?最简单的方法是硬度测试。用硬度计戳一下。比较土的办法是用指甲划,如果不留痕迹、不发黏,基本就固化好了。对于透明胶水,看它是否变得完全透明、无气泡也是一个依据。

Q3:厚层胶水固化时,表面干了底部没干怎么办?这是典型的波长穿透力不足。建议换用395nm或405nm波长的光源,或者采用“双波段”光源(同时发射365+395nm),兼顾表面和深层固化。

Q4:UV LED设备需要预热吗?完全不需要。这是它相对于汞灯最大的优势。通电即达100%功率,随开随关,特别适合间歇性生产。

结语

到了2026年,UV LED固化技术已经不再是什么高深莫测的黑科技,而是制造业降本增效的标配工具。从解决气泡、发黏这些工艺痛点,到选择合适的波长和封装,每一个环节都藏着大学问。

如果您的产线还在为固化良率发愁,或者想从高能耗的汞灯转型,不妨多关注一下光源的品质。毕竟,一个稳定、高效的光源,才是保证每一滴胶水完美固化的心脏。