大家好!作为一名在LED封装行业摸爬滚打了多年的小编,我经常被问到关于各种封装技术的问题。特别是“圆形LED封装”,这个看似基础却又深奥的领域,总能引发许多工程师和采购朋友的讨论。今天,我将结合自己多年的实践经验,带大家深入了解圆形LED封装的方方面面,从技术原理到实际应用,希望能帮你拨开迷雾,找到最适合你产品的解决方案。

圆形LED封装,作为LED光源最经典的形式之一,其重要性不言而喻。它不仅仅是一个简单的保护壳,更是决定LED光效、寿命和可靠性的关键。掌握其核心技术,对于提升最终产品的竞争力至关重要。接下来,让我们一起踏上这次探索之旅吧!

什么是圆形LED封装?一文读懂其核心定义与优势

在我们深入探讨复杂的技术细节之前,先来搞清楚一个基本问题:到底什么是圆形LED封装?简单来说,它就像是给脆弱的LED芯片穿上了一件坚固的“铠甲”,不仅保护芯片不受外界环境的损害,还承担着导出热量、优化光线输出的重要任务。

圆形LED封装的关键定义:从芯片到光源

圆形LED封装的本质,是将微小的LED芯片(Die)固定在引线支架上,通过导线连接电极,再用环氧树脂或硅胶等材料将其包裹成型,最终形成一个可以独立工作的发光器件。这个过程看似简单,实则包含了光学、热学、电学和材料科学的综合知识。

核心功能:保护内部芯片,防止物理损坏和环境侵蚀。

电气连接:为芯片提供稳定的电流通路。

散热通道:将芯片产生的热量及时传导出去,保证工作稳定。

光学设计:通过透镜形状和封装材料,控制光线的出射角度和分布,提升光效。

圆形LED封装的核心优势与局限性

每种技术都有其独特的优势和适用场景。圆形LED封装也不例外。

优势:

出光角度集中:圆形的透镜结构天然具有聚光效果,易于实现窄角度、高亮度的光束,非常适合指示灯、手电筒等应用。

生产工艺成熟:作为最经典的封装形式之一,其生产工艺非常成熟,成本控制得当,良品率高。

机械强度高:环氧树脂等硬质材料的包裹,使其具有出色的耐压和抗冲击能力。

局限性:

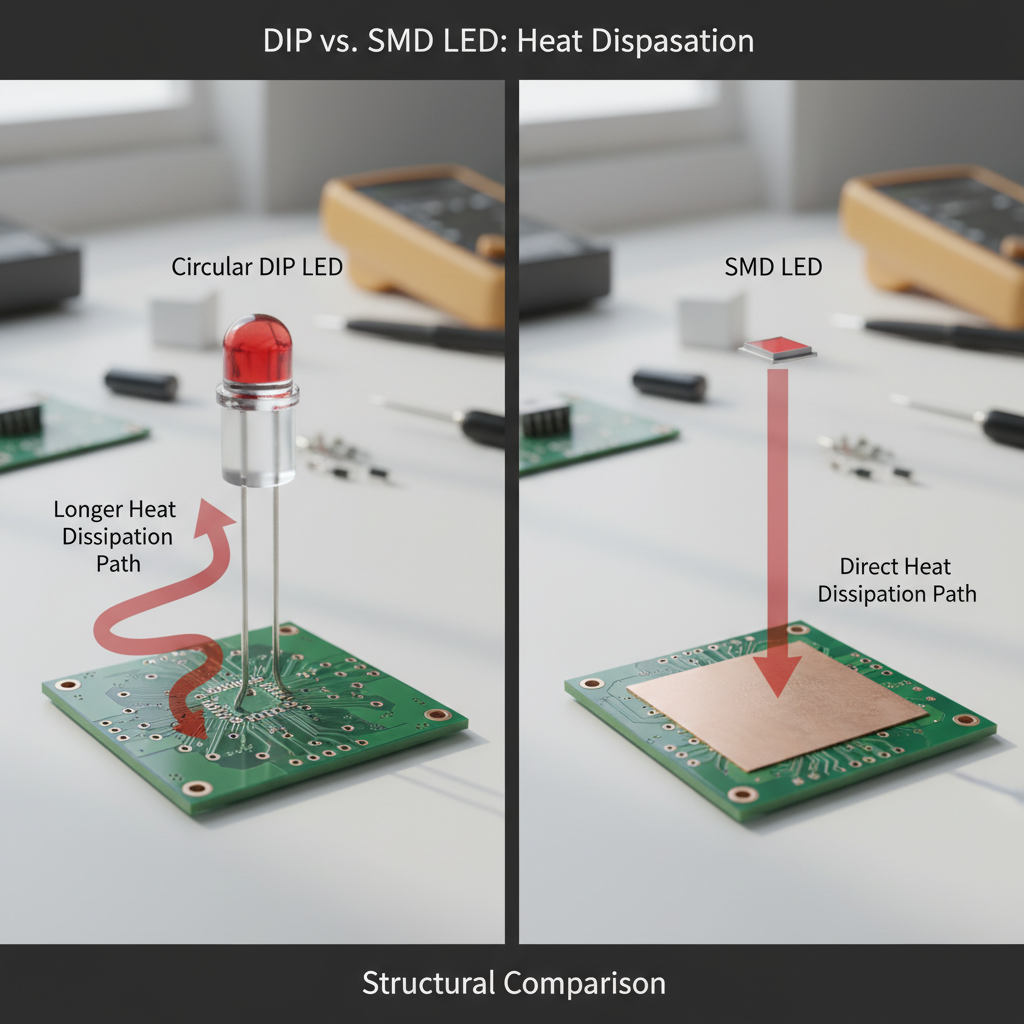

散热性能一般:相较于带有散热焊盘的SMD贴片封装,传统直插式(DIP)圆形封装的散热路径较长,不适合超大功率应用。

自动化生产难度:直插式的引脚设计,在现代高速SMT(表面贴装技术)产线上不如贴片元件方便。

圆形封装与其他封装形式(如贴片SMD)的根本区别是什么?

很多人会将圆形封装与我们常说的恒彩电子主打的SMD(Surface Mounted Devices,表面贴装器件)封装混淆。它们最根本的区别在于安装方式和结构。

| 特性 | 圆形LED封装 (多为DIP) | 贴片LED封装 (SMD) |

|---|---|---|

| 安装方式 | 引脚穿过PCB板焊接(插件式) | 直接焊接在PCB板表面 |

| 结构特点 | 体积较大,带有长引脚 | 体积小、薄型化,无引脚或短引脚 |

| 散热能力 | 较差,主要通过引脚散热 | 优良,可通过底部焊盘直接导热 |

| 生产效率 | 适合手动或半自动生产 | 适合全自动高速SMT贴装 |

| 应用场景 | 指示灯、户外显示屏、灯饰 | 室内照明、背光、汽车仪表盘 |

总而言之,圆形封装和贴片封装各有千秋,选择哪一种,完全取决于你的产品设计需求和应用场景。

圆形LED封装的技术原理与核心工艺流程

了解了基本概念,我们再来深入探索圆形LED封装背后的技术原理。LED封装的核心目标,就是对光、电、热进行精密管理,确保LED芯片能在最佳状态下工作。任何一个环节的疏忽,都可能导致光衰、色偏甚至死灯。

LED封装技术原理:光、电、热的精密管理

电学管理:确保电流能够稳定、高效地输送到LED芯片的PN结,同时要考虑金线的键合强度和可靠性,防止虚焊或断裂。

热学管理:LED芯片工作时会产生大量热量,如果不能及时散发,会导致芯片温度过高,光效下降,寿命缩短。封装结构和材料的选择,必须优先考虑散热路径的设计。

光学管理:封装材料的透光率、折射率以及透镜的形状,直接决定了光的提取效率和光束角。比如,使用高折射率的硅胶可以减少光在芯片与封装界面上的全反射,从而提高出光效率。

圆形LED封装的工艺流程详解

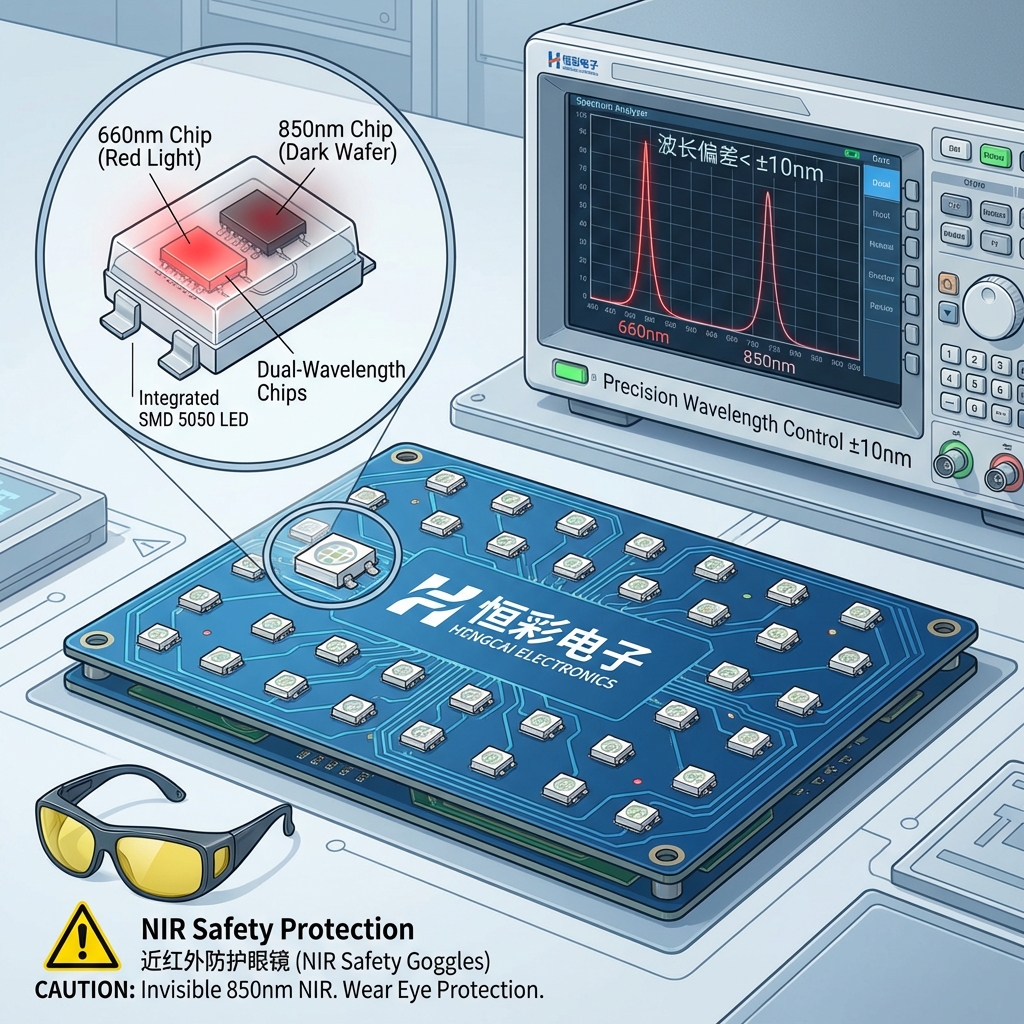

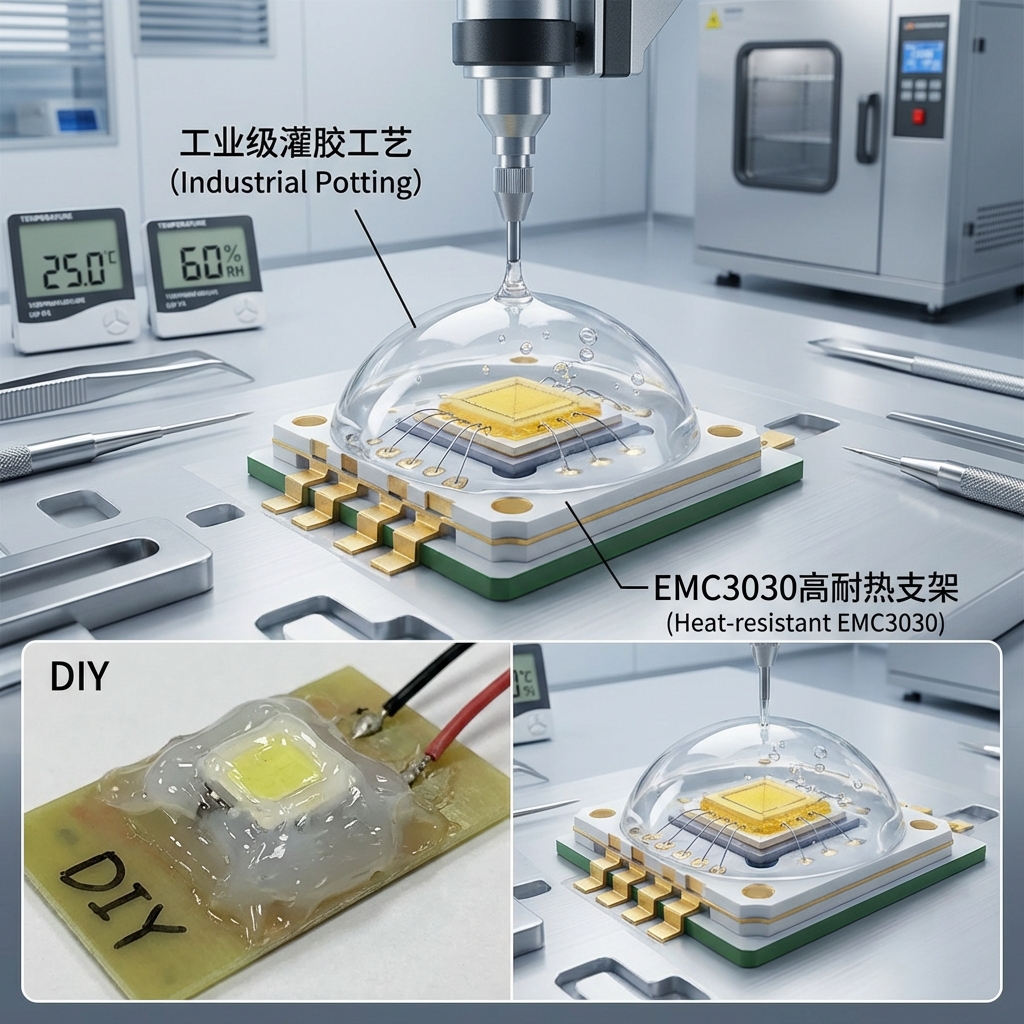

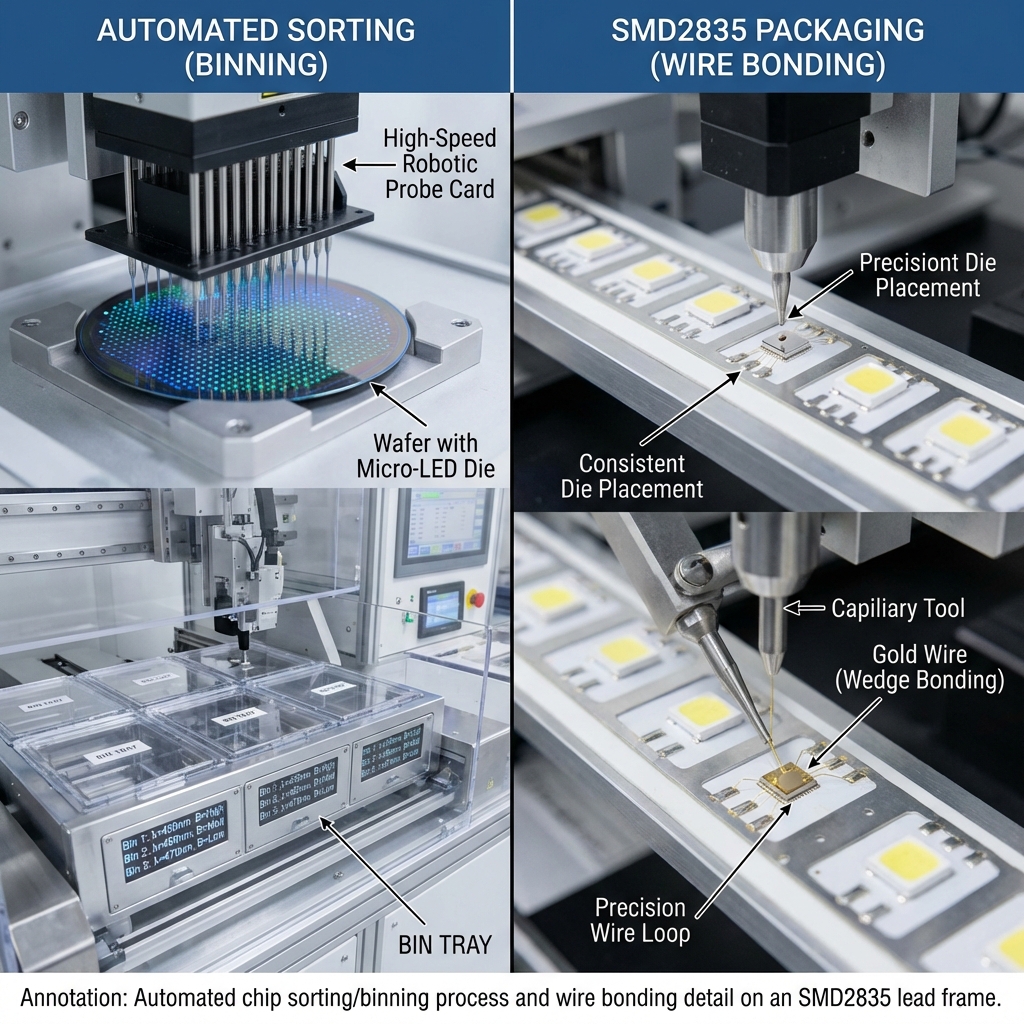

一个看似小巧的圆形LED灯珠,其诞生需要经过一系列精密的工艺步骤。以恒彩电子的生产线为例,核心流程通常包括:

固晶 (Die Bonding):使用导电胶或绝缘胶将LED芯片精确地固定在引线支架的指定区域。这一步的精度直接影响散热和后续焊线。

焊线 (Wire Bonding):用极细的金线或合金线,将芯片的电极与支架的引脚连接起来,形成电流回路。这是整个封装工艺中技术要求最高的环节之一。

点胶/灌封 (Dispensing/Encapsulation):将液态的环氧树脂或硅胶注入到成型模具中,完全包裹住芯片和焊线。点胶量的控制对透镜的成型至关重要。

固化 (Curing):将灌封好的LED放入烘箱中,在特定温度和时间下进行烘烤,使胶体固化成型,起到保护、支撑和光学透镜的作用。

后固化与切脚分选:完成固化后,还需要进行后固化以消除内部应力,然后切除多余的支架引脚,并根据光电参数进行测试和分选。

影响封装性能的关键技术参数解析

在评估一个圆形LED封装产品时,我们通常会关注以下几个关键参数:

光通量 (Luminous Flux):单位时间内光源发出的总光量,单位是流明(lm),直接反映了LED的“亮度”。

显色指数 (CRI):光源对物体真实颜色的还原能力,CRI越高(最高100),颜色越逼真。高显指LED在商业照明、摄影等领域至关重要。

色温 (CCT):光源发出的光色,单位是开尔文(K)。低色温偏黄(暖光),高色温偏蓝(冷光)。

热阻 (Thermal Resistance):衡量热量从芯片传导到外部环境的难易程度,单位是℃/W。热阻越低,散热能力越强。

如何选择合适的圆形LED封装材料?

“好马配好鞍”,好的封装材料是制造高性能LED光源的基础。材料的选择直接决定了产品的可靠性、寿命和光学性能。一个错误的材料选择,可能会让前期所有的设计努力付之东流。

封装材料选择指南:基板、芯片、荧光粉与胶水的作用

支架/基板:作为芯片的承载体,需要具备良好的导电和导热性能。常见的有铜、铁合金等材料。

芯片:LED的心脏,其尺寸、结构和材料(如GaN、InGaN)决定了基本的光电性能。

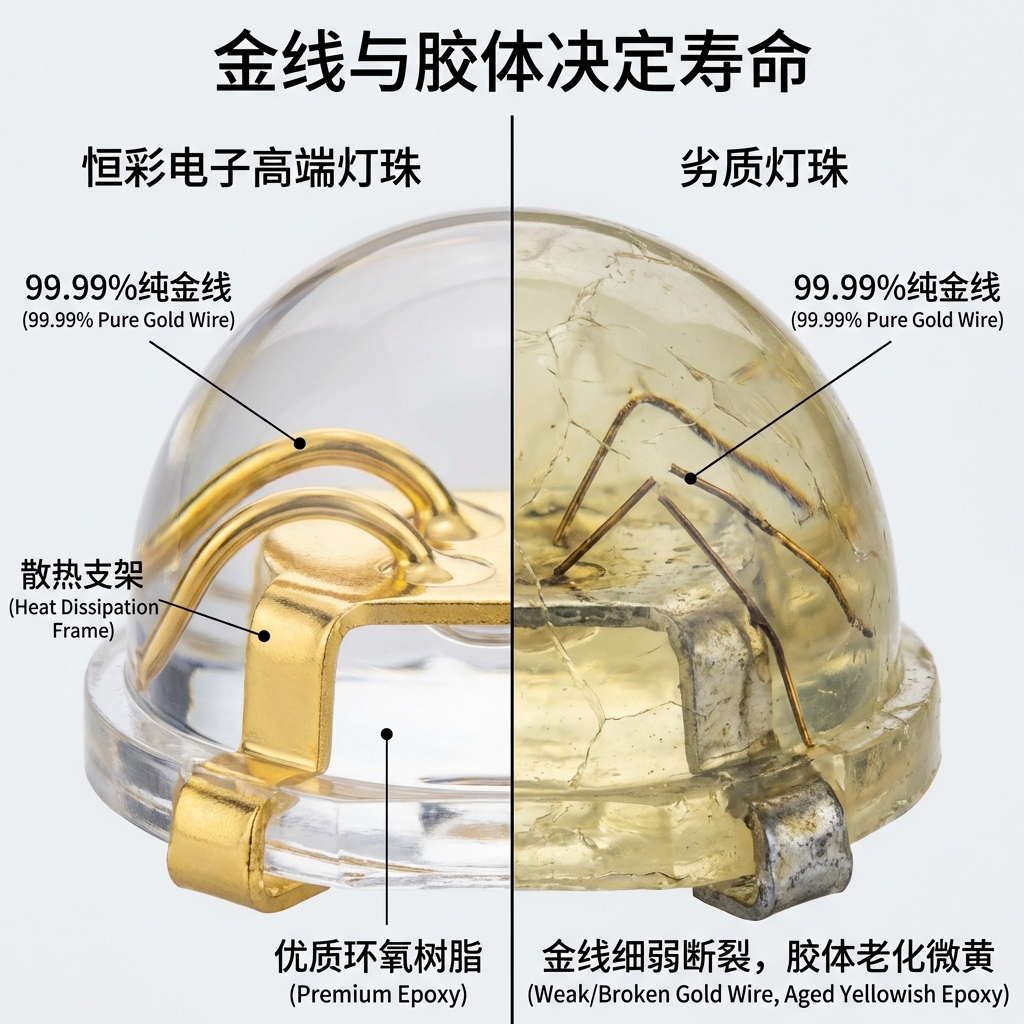

封装胶水:主要分为环氧树脂和硅胶。环氧树脂硬度高、成本低,但耐温性较差;硅胶耐温性、抗紫外线能力和透光性都更优,是目前中高端封装的主流选择。

荧光粉:对于白光LED至关重要。蓝光芯片激发不同配方的荧光粉,可以混合出各种色温的白光。荧光粉的质量和涂覆均匀性直接影响光色的一致性和显色指数。

在选择封装胶水时,务必关注其折射率。更高的折射率意味着光线从芯片射出时,因折射率差异而导致的全反射损失会更小,从而有效提升出光效率。

不同材料对光效和散热性能的影响

材料的选择是一门平衡的艺术。例如,在散热方面,使用导热系数更高的银胶进行固晶,虽然成本上升,但能显著降低芯片的热阻,延长LED寿命。在光学方面,选择抗黄化能力强的硅胶,即使在长期高温工作下,也能保持高透光率,减缓光衰。

高品质材料如何提升LED光源的可靠性与寿命

高品质材料意味着更低的杂质含量、更稳定的化学性能和更强的耐候性。例如,使用高质量的键合线可以避免因热胀冷缩导致的焊点脱落;使用气密性好的封装胶水,可以有效防止湿气和杂质侵入,避免芯片被腐蚀。这些细节的累积,最终决定了LED光源能否在严苛的环境下长期稳定工作。

圆形LED封装的典型应用领域与案例分析

凭借其独特的优势,圆形LED封装在许多领域依然扮演着不可或得的角色。从我们日常生活中随处可见的指示灯,到绚丽多彩的商业广告牌,都能看到它的身影。

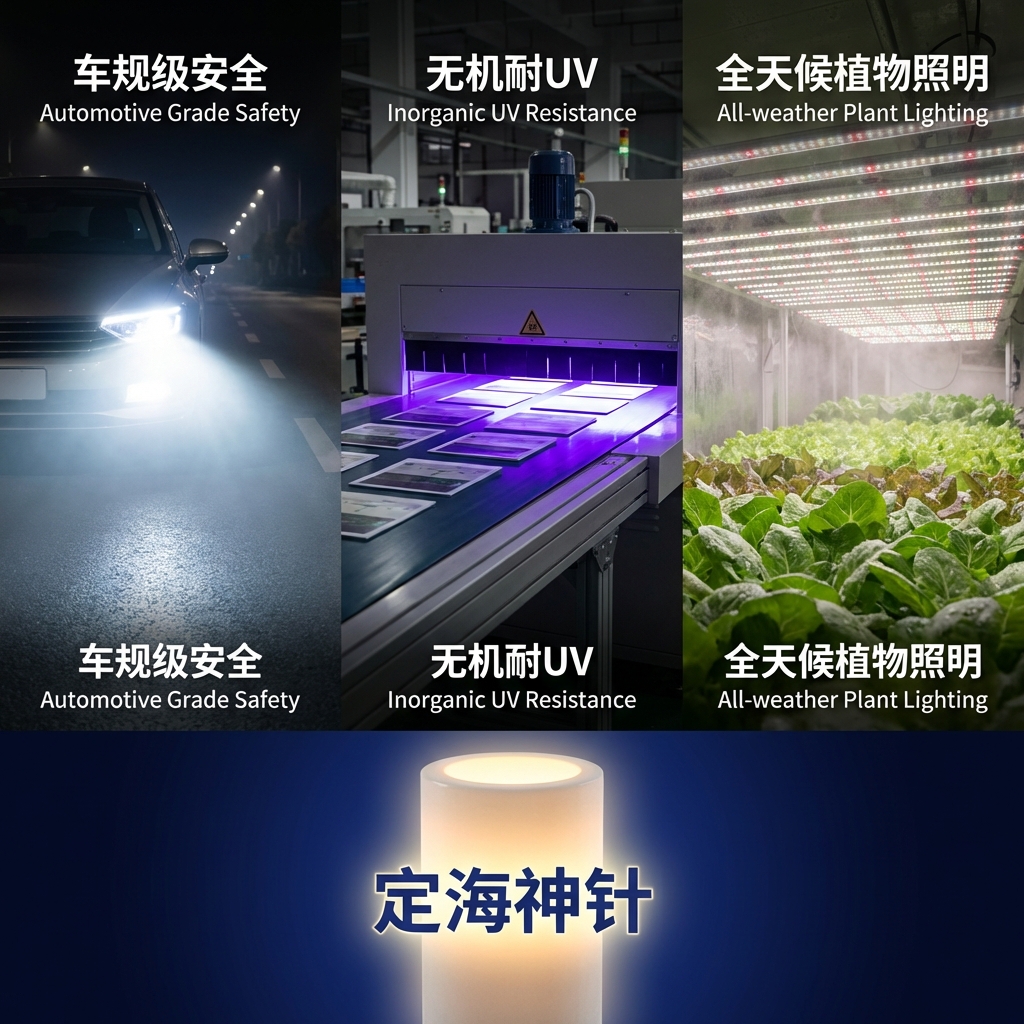

照明领域应用:从商业照明到家居照明

虽然SMD封装在通用照明领域占据主导,但圆形封装在特定照明场景中仍有优势。例如,在需要强指向性的射灯、手电筒、舞台灯光中,圆形封装的聚光特性能够有效提升中心光强,实现更远的照射距离。一些装饰性的灯串、氛围灯,也常常采用圆形LED来营造独特的视觉效果。

显示屏与指示灯应用:高显色性的价值

户外显示屏:早期的户外全彩显示屏大量采用DIP直插式红、绿、蓝三颗圆形LED组成一个像素点。这种封装方式亮度高、防水性能好、易于维修,至今仍在一些特定场合使用。

设备指示灯:几乎所有电子设备的电源指示灯、状态灯,都离不开小功率的圆形LED。其成本低、寿命长、颜色丰富的特点使其成为不二之选。

根据《LED Industry Report》的数据,2023年全球LED封装市场规模达到258亿美元,其中圆形LED封装虽然占比约15%,但在指示灯和特定显示领域依然保持稳定需求。

汽车电子中的圆形LED封装应用实例

汽车行业对电子元器件的可靠性要求极高。圆形LED封装因其坚固耐用的特性,在汽车中得到了广泛应用。例如,汽车的仪表盘指示灯(如转向灯、安全带未系提醒灯)、车内氛围灯以及部分尾灯和刹车灯,都会使用高可靠性的圆形LED封装产品。

如何优化圆形LED封装的性能?

随着市场对LED性能要求的不断提高,即使是传统的圆形封装技术也在不断进化。优化封装性能,核心依然是围绕着光效、散热和可靠性这三大主题展开。

提升光效与散热性能的关键技巧

优化透镜设计:通过非球面等自由曲面设计,可以更精确地控制光线分布,减少内部光损失,实现更高的光提取效率。

采用高导热材料:在支架和固晶胶等关键环节使用导热系数更高的材料,构建更短、更高效的散热通道。

荧光粉涂覆工艺改进:采用远程荧光粉技术或更均匀的涂覆工艺,可以减少荧光粉产生的热量对芯片的直接影响,并提高光色的一致性。

实现高显指(High CRI)与全光谱LED的技术路径

要实现高显指(通常指CRI > 90),关键在于荧光粉的配方。通过添加红色荧光粉或其他稀土荧光粉来弥补普通白光LED在红光波段的缺失,可以大幅提升对物体色彩的还原能力。而全光谱LED则更进一步,其光谱力求接近太阳光,对人的视觉舒适度和健康更有益。恒彩电子在全光谱系列LED光源方面拥有深厚的技术积累,能为客户提供高品质的解决方案。

如何通过设计优化减少光衰

光衰,即LED在使用过程中光通量逐渐下降的现象,是衡量其寿命的重要指标。减少光衰的主要途径是控制结温。

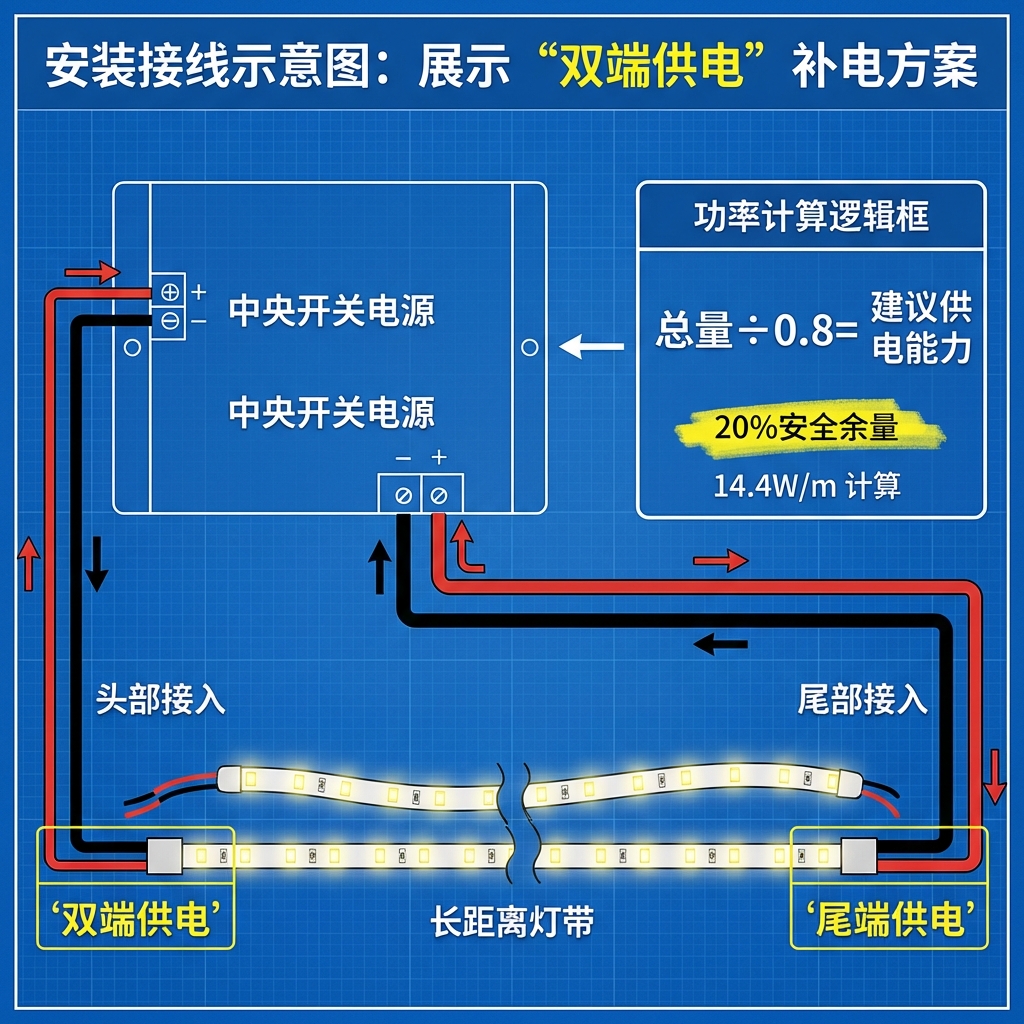

优化建议:除了选择低热阻的封装材料外,还应在PCB板设计上为LED预留足够的散热面积。确保驱动电流在LED的额定范围内,避免过流驱动,是延长其寿命最直接有效的方法。

圆形LED封装常见问题解答

在日常的技术交流中,我整理了一些关于圆形LED封装最常见的问题,希望能在这里为大家一次性解答。

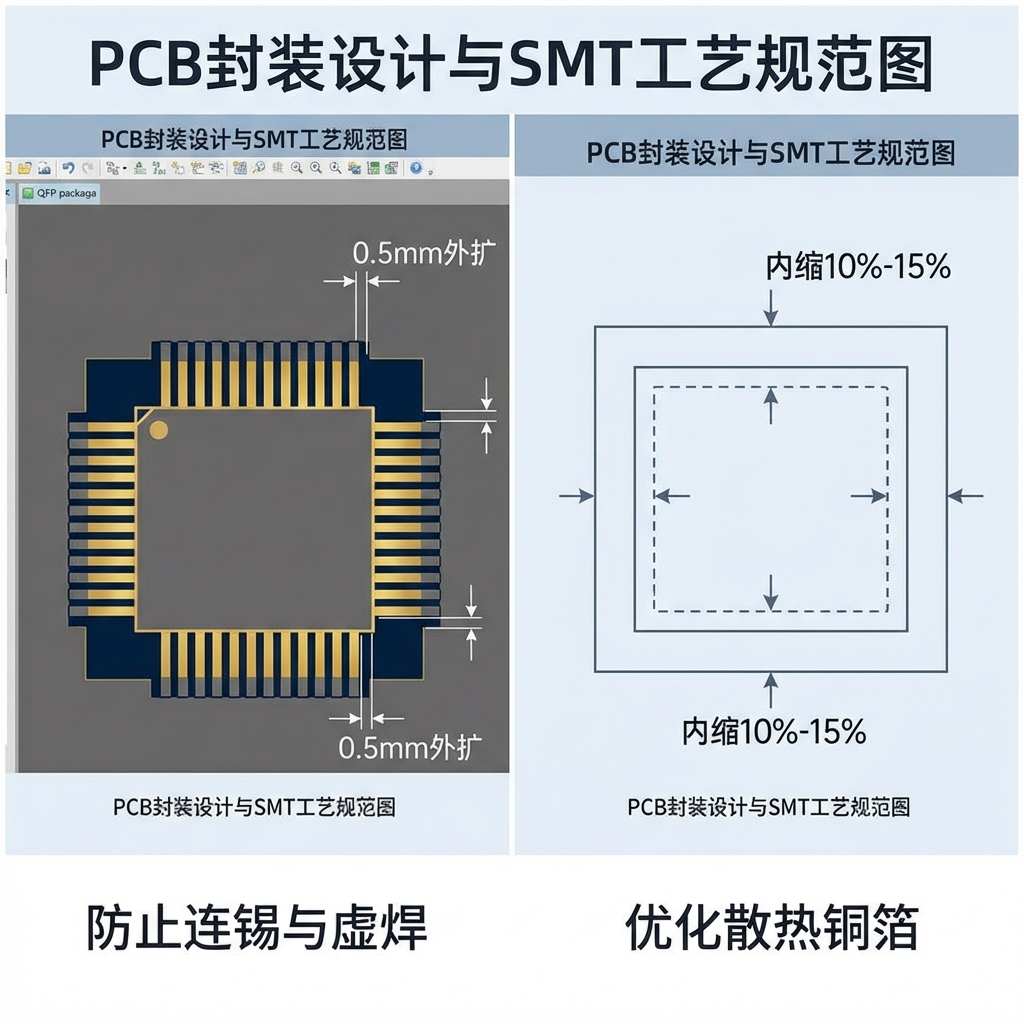

如何绘制LED封装的设计图?

绘制LED封装图通常需要使用CAD软件(如AutoCAD, SolidWorks)。设计图需明确标注几个关键尺寸:透镜的直径和高度、支架的尺寸、引脚的间距和长度、极性标识(通常长脚为正极,短脚为负极)等。对于有特殊光学要求的,还需要提供透镜的曲面轮廓数据。

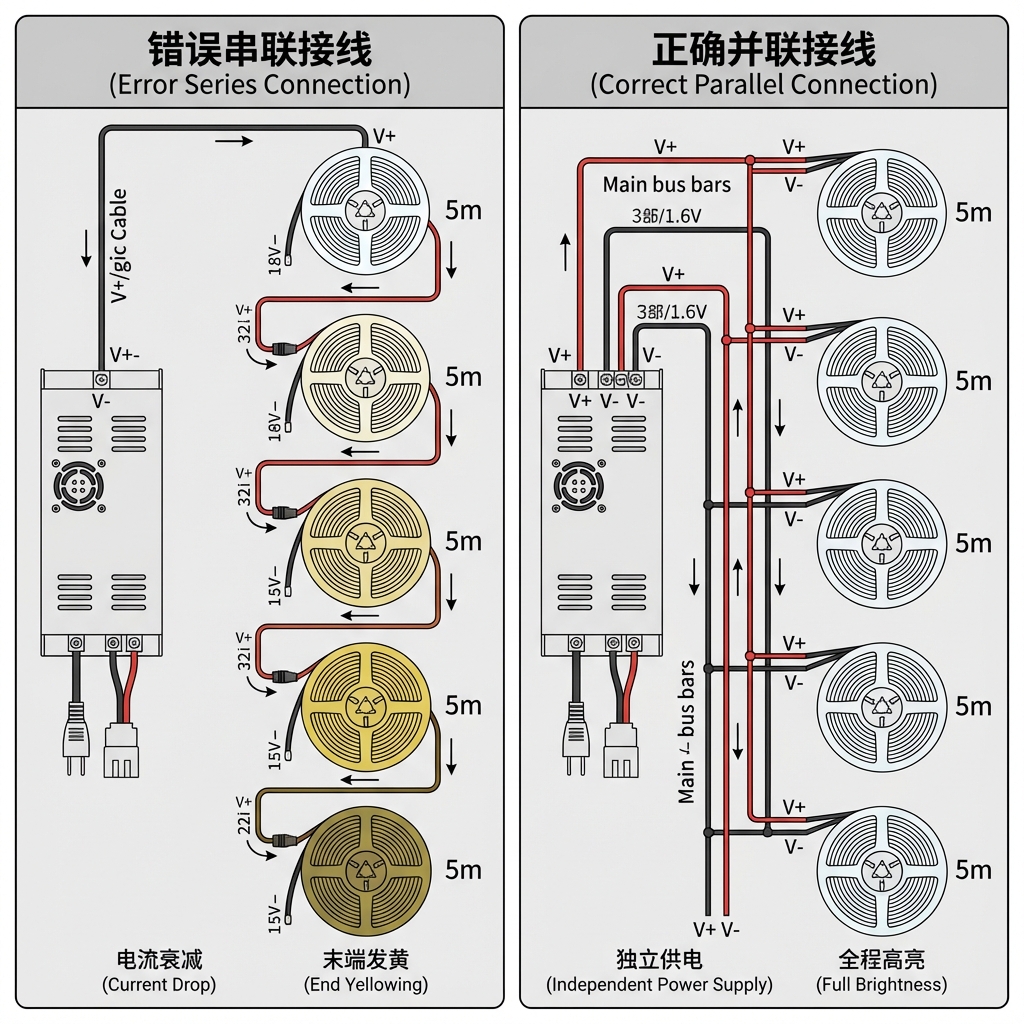

圆形LED封装如何安装及布线?

安装圆形LED(DIP)通常采用通孔插装技术(THT)。根据引脚间距在PCB板上钻孔;然后,将LED的长短脚对应PCB板上的正负极标识插入孔中;最后,通过波峰焊或手工焊接将引脚固定在焊盘上。布线时要注意避免正负极短路,并确保走线宽度足以承载所需电流。

如何解决封装过程中的常见问题(如气泡、支架变形)?

气泡:主要由点胶/灌封过程中混入空气或胶水本身排泡性不佳导致。解决方法包括对胶水进行真空脱泡处理、优化点胶工艺参数(如速度和路径)。

- 支架变形:通常发生在固化或切脚过程中,因热应力或机械应力导致。可以通过选择热膨胀系数与支架更匹配的封装胶水、优化固化曲线来减少应力。

掌握圆形LED封装核心技术,提升产品竞争力

经过上面的详细介绍,相信你对圆形LED封装已经有了更全面、更深入的理解。从最基础的定义,到复杂的工艺流程和材料选择,再到实际应用和性能优化,每一个环节都蕴含着精深的学问。

核心要点回顾:技术、材料与应用

技术核心:圆形LED封装是对光、电、热的综合管理,工艺流程中的固晶、焊线、灌封等步骤至关重要。

材料是基础:支架、芯片、胶水、荧光粉的选择直接决定了LED的最终性能和可靠性。

应用需匹配:圆形封装在指示灯、特定照明和显示领域具有不可替代的优势,选择时需充分考虑应用场景。

为什么选择具备深厚技术积累的供应商至关重要?

LED封装看似门槛不高,但要做到高品质、高可靠性,背后需要长期的技术积累和严格的质量控制。一个经验丰富的供应商,不仅能提供标准化的产品,更能根据你的特定需求,从材料选择到光学设计,提供专业的定制化建议。

恒彩电子凭借近二十年的封装技术背景和来自国内光学研究院的核心团队,致力于为您提供最可靠的LED光源产品。如果您在圆形LED封装或SMD灯珠方面有任何疑问或需求,欢迎随时与我们联系。让我们用专业的技术和高品质的产品,共同点亮您的每一个创新项目。