我在LED行业摸爬滚打了好些年,从一线技术岗到如今为大家科普,最常被问到的问题就是:“你们的灯珠到底是怎么造出来的?”这个问题看似简单,背后却是一整套精密复杂的工艺流程。每一颗小小的直插灯珠,从一粒不起眼的芯片,到最终点亮你的世界,都经历了一场“技术长征”。这篇文章,我就带你走进车间,一步步拆解直插灯珠制造的秘密,让你彻底看懂这小东西背后的大学问。

如果你正在寻找高质量的直插灯珠,或者想深入了解其制造过程,那么这篇文章就是为你准备的。我们将一起探索从原材料到成品的每一个关键环节。

直插灯珠制造工艺速览

- 核心流程:芯片固晶→引线键合→环氧树脂封装→固化与切割→分光分色检测。

- 关键技术:高精度固晶技术、超声波金线/铜线键合技术、精密模具封装技术是保证质量的核心。

- 重要设备:全自动固晶机、焊线机、自动点胶机、分光分色机等高精密设备是实现规模化、高品质生产的基础。

- 质量保障:从光效、色温到可靠性,每一颗灯珠都需经过独立实验室的严格测试,确保出厂即是精品。

- 工艺对比:直插(DIP)工艺以其稳定性和成本优势,在特定应用领域仍不可替代,与SMD工艺各有千秋。

- 选择标准:选择拥有丰富封装经验的厂家,如恒彩电子,是获得高品质产品的重要保障。

什么是直插灯珠?深入了解其核心定义与优势

很多刚接触LED行业的朋友,可能会对“直插灯珠”这个词感到有点陌生。别担心,这东西其实比你想象的要常见得多!简单来说,它就是一种带有两根长长引脚的LED灯珠,可以直接插入(DIP-DualIn-linePackage)电路板上进行焊接,因此得名。

直插式LED灯珠的核心结构与工作原理

想象一下,直插灯珠就像一个微型的发光“机器人”。它的核心大脑是那一小片能发光的半导体芯片。芯片被固定在一个支架上,通过两根金属引脚(就像机器人的腿)与外部电路连接。为了保护脆弱的芯片并汇聚光线,外面会用透明的环氧树脂进行封装,形成了我们常见的圆形、草帽形等各种“脑袋”形状。当电流通过引脚流经芯片时,电子与空穴复合,将电能转化为光能,灯珠就亮起来啦!

相较于传统灯珠,直插灯珠的主要优势是什么?

你可能会问,现在不是都流行贴片(SMD)灯珠了吗?为什么直插灯珠还有市场?其实,直插灯珠凭借其独特的优势,在很多领域依然是“香饽饽”。

- 高亮度和聚光性:由于其封装结构,直插灯珠的光线方向性更好,聚光效果出色,特别适合用作指示灯、户外显示屏等需要远距离可视性的场景。

- 散热性能好:两根长引脚不仅用于导电,还能有效将芯片产生的热量传导出去,保证了灯珠的稳定性和使用寿命。

- 焊接牢固,可靠性高:通孔焊接的方式比表面贴装更牢固,抗震动能力强,非常适合一些对可靠性要求极高的工业设备和户外装置。

- 成本效益高:相较于某些高端SMD灯珠,直插灯珠的制造工艺成熟,成本更具优势,是大批量应用场景的理想选择。

“在LED照明领域,不存在一种技术能通吃所有场景。直插灯珠凭借其卓越的可靠性和成本优势,在特定应用中仍然是工程师的首选。”

直插灯珠制造工艺流程全解析

了解了直插灯珠是什么,我们再来深入探索它的“诞生之旅”。一颗高品质的直插灯珠,需要经过一系列精密且环环相扣的工序。下面,我们就按照生产流程,一步步揭开它的神秘面纱。

第一步:LED芯片的准备与固晶

一切始于芯片。我们会根据客户对亮度、颜色、电压等参数的要求,选择合适的LED芯片。然后,通过一台叫做全自动固晶机的设备,将这些比芝麻还小的芯片,精准地固定在灯珠支架的指定位置上。这个过程需要用到特殊的导电银胶或绝缘胶,不仅要粘得牢,还要保证良好的导电或导热性能。这一步的精度,直接决定了灯珠后续的性能。

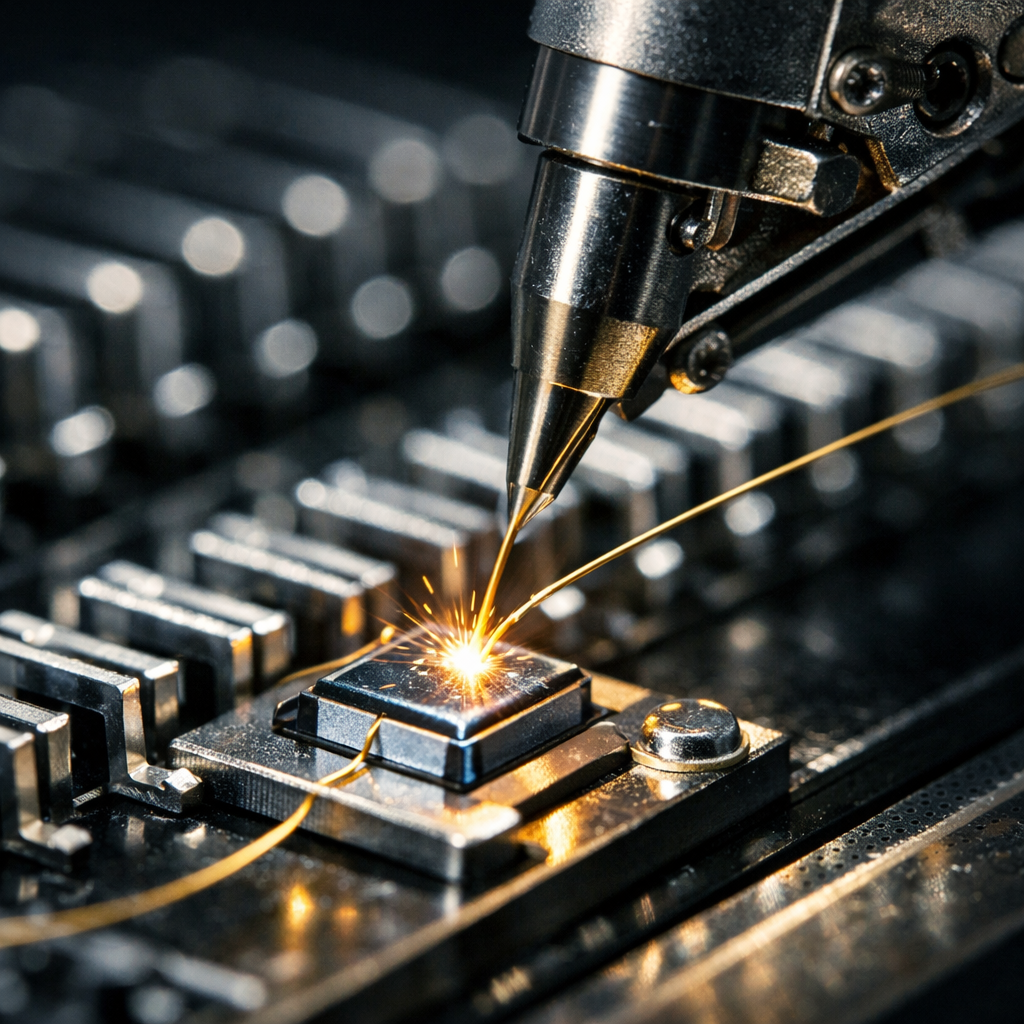

第二步:引线键合(WireBonding)与电路连接

固晶完成后,芯片还只是个“孤岛”。我们需要用比头发丝还细的金线或铜线,将芯片上的电极与支架的引脚连接起来,搭建起电流的“桥梁”。这个过程叫做引线键合或焊线。全自动焊线机会在超声波和热能的辅助下,快速而精准地完成焊接。焊点的好坏,直接关系到灯珠会不会出现死灯、闪烁等问题,是工艺中至关重要的一环。

第三步:环氧树脂封装与成型

为了保护内部脆弱的芯片和引线,并实现特定的光学效果(如聚光或散射),我们需要给灯珠穿上一层“外衣”——环氧树脂封装。自动点胶机会将精确计量的环氧树脂注入模具中,将整个支架和芯片包裹起来。树脂的配方和模具的形状,决定了灯珠最终的形状、出光角度和耐候性。

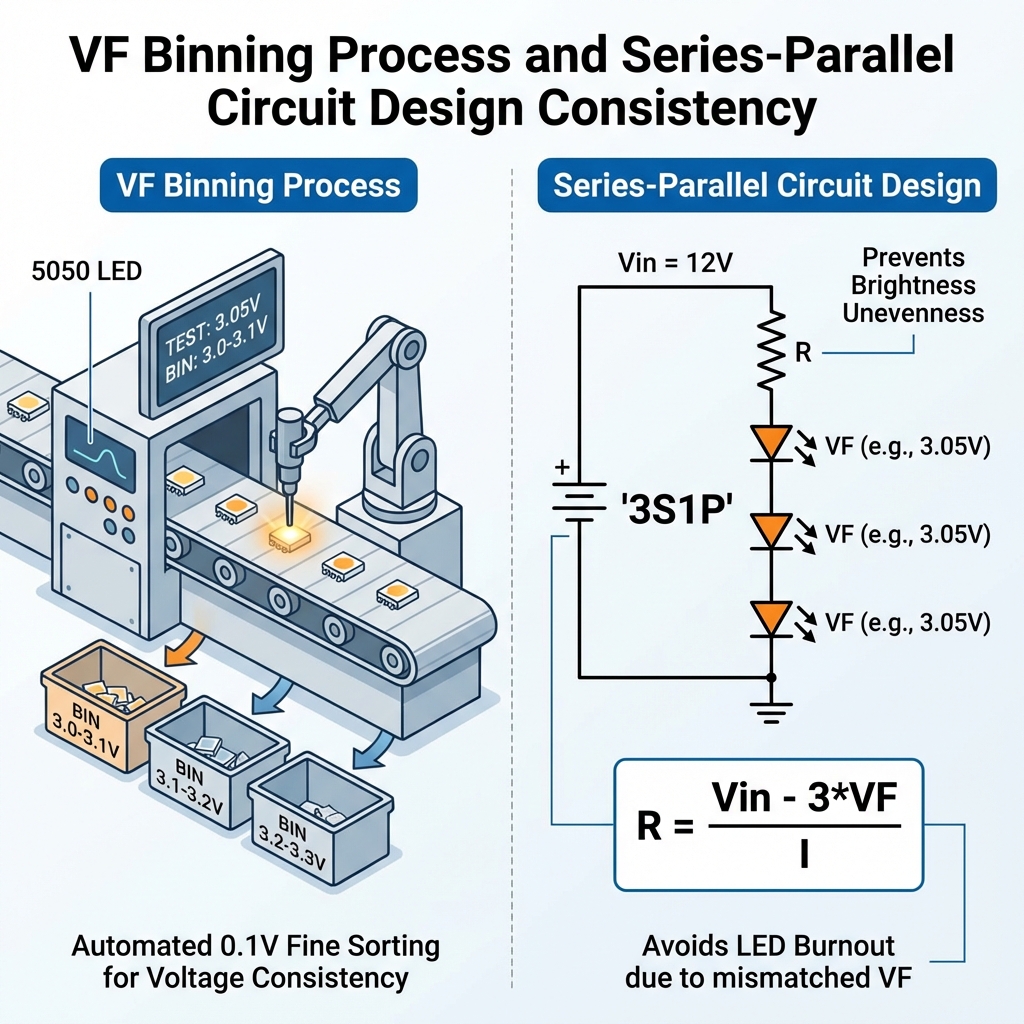

第四步:固化、切割与成品分光分色

封装好的灯珠会被送入烘烤箱中进行长时间的恒温固化,让液态的环氧树脂完全硬化。固化后,原本连成一排的灯珠会被切割、脱模,变成我们熟悉的单个颗粒。但此时它们还不能出厂,必须经过最后一道关键工序——分光分色。专业的分光分色机会自动检测每一颗灯珠的亮度、电压、波长(颜色)、色温等参数,并按照预设的标准进行分类、包装。这个过程确保了同一批次的产品具有高度的一致性。

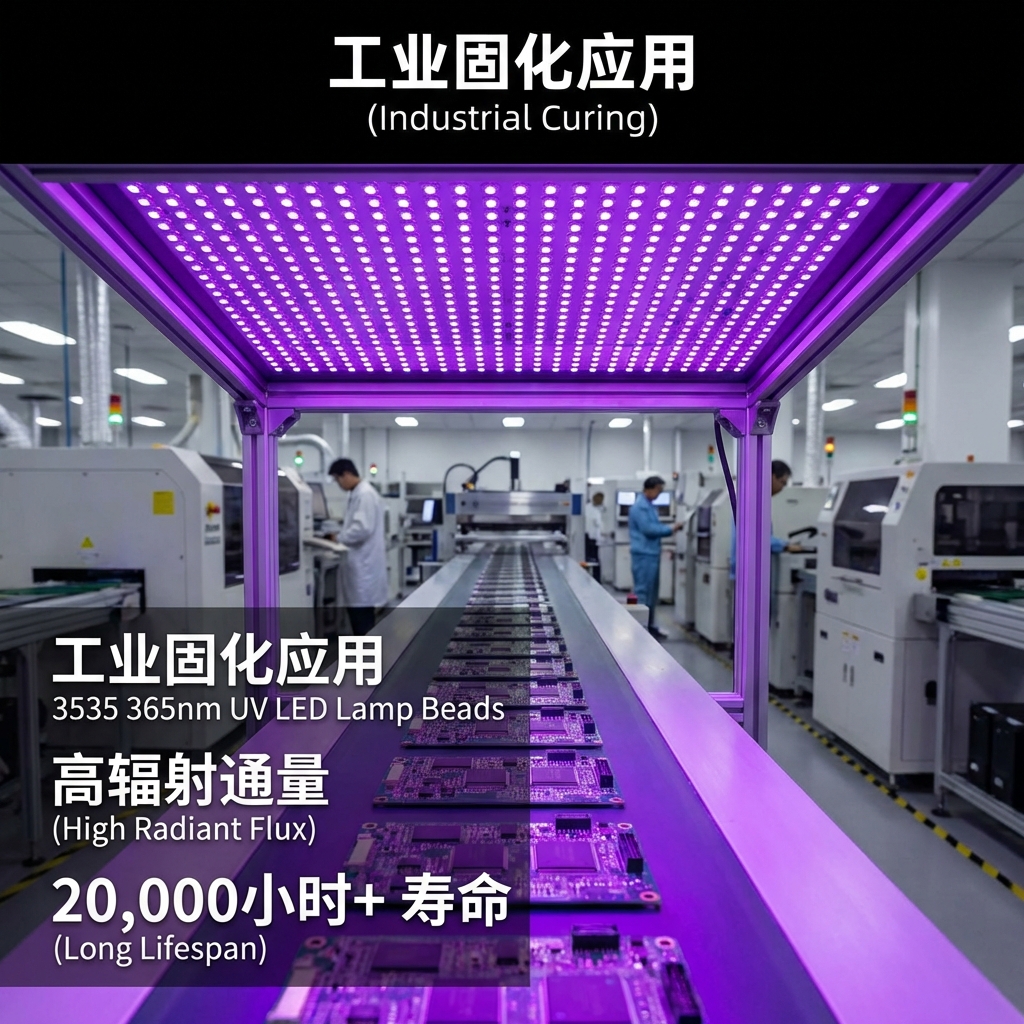

根据2024年行业报告,高性能直插LED灯珠的光效已能达到100-160lm/W,使用寿命普遍超过50,000小时。这些优异性能的实现,离不开制造过程中对每一道工艺的严格把控。

揭秘生产核心:直插灯珠制造的关键技术与设备

“工欲善其事,必先利其器。”高品质的直插灯珠离不开先进的技术和精密的设备支持。在恒彩电子,我们深知这一点,因此在生产线上投入了世界顶尖的设备,并拥有近二十年的封装技术积累,确保每一颗灯珠都达到卓越标准。

高精密LED生产设备:全自动固晶机与焊线机

想象一下,要在几毫米的支架上操作比灰尘还小的芯片和金线,靠人力是根本无法实现的。全自动固晶机和焊线机就是我们的“超级英雄”。它们通过高速摄像头和精密的机械臂,能够以微米级的精度,在极短时间内完成固晶和焊线操作。这不仅极大地提升了生产效率,更重要的是保证了每一颗产品的高度一致性和可靠性,避免了人工操作可能带来的误差。

核心LED封装技术:如何确保光效与使用寿命?

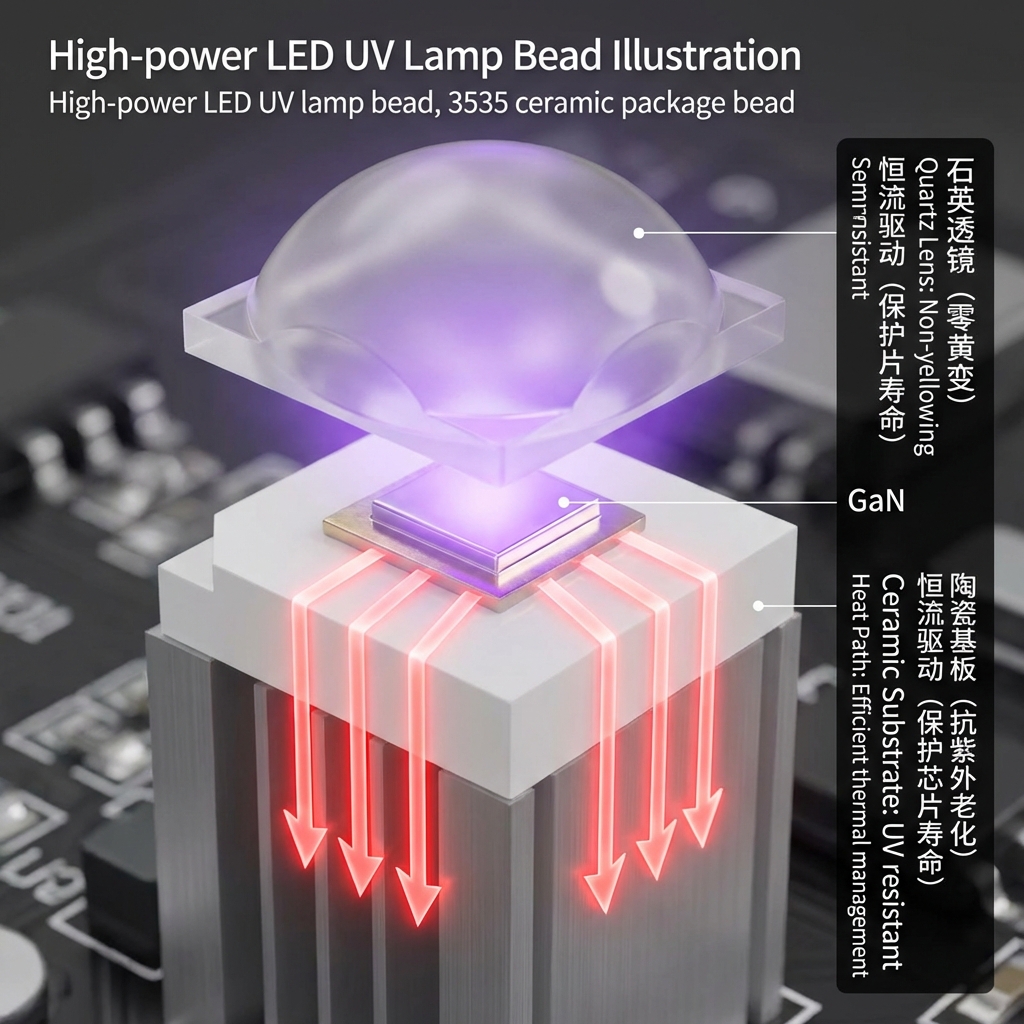

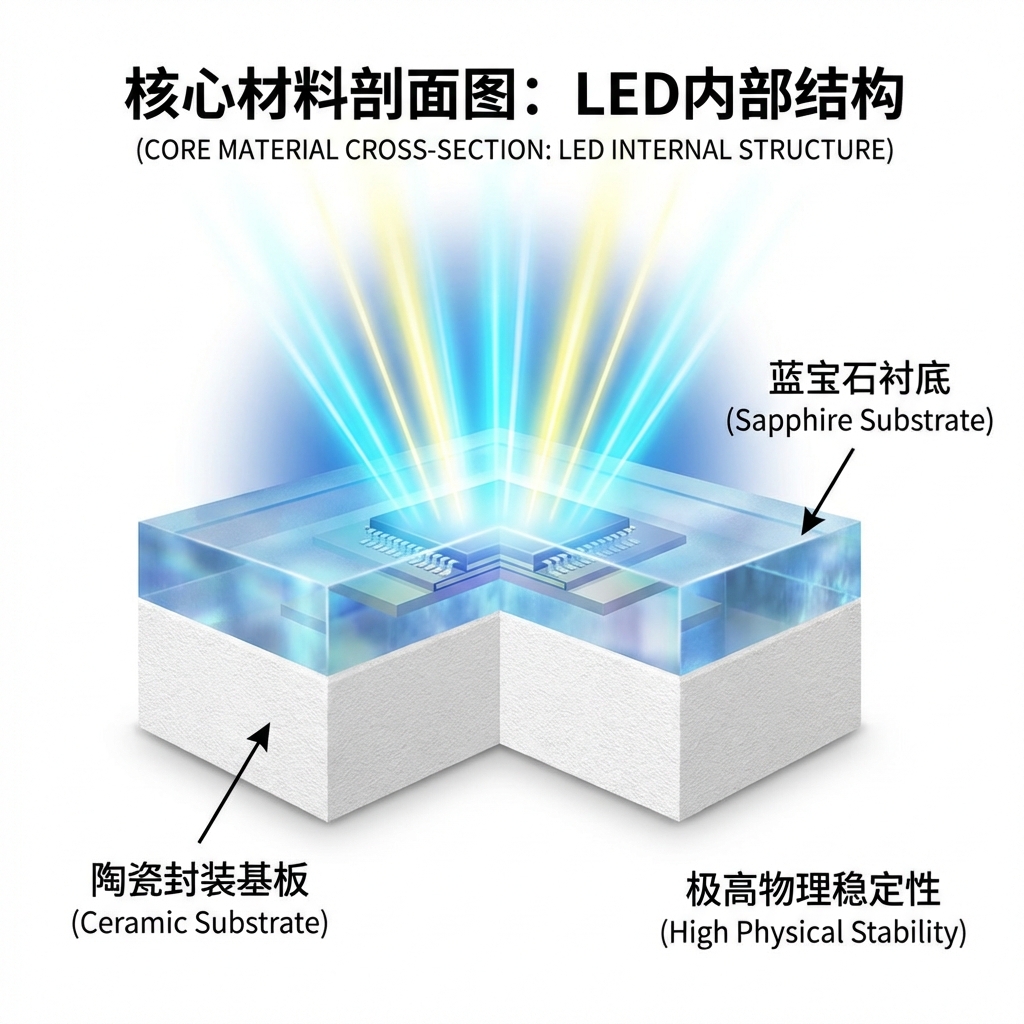

封装技术是LED制造的灵魂。它不仅仅是简单地把芯片包起来,更是一门涉及光学、热学、材料学的综合科学。例如,我们会根据不同应用场景,优化环氧树脂的配方,添加抗UV成分和扩散剂,以提高灯珠的耐候性和光线均匀度。同时,通过优化支架设计和选择高导热率的材料,我们能有效解决LED的散热问题,这是确保灯珠达到超过50,000小时长寿命的关键。

质量控制:独立实验室在研发与品控中的作用

光说不练假把式。为了确保我们宣称的性能能够真正实现,一个功能强大的独立实验室是必不可少的。在恒彩电子,我们的实验室配备了光谱分析仪、高低温冲击测试箱、盐雾测试机等一系列专业设备。从新材料的导入,到生产过程中的抽检,再到成品的可靠性验证,实验室为我们的研发和品控提供了强大的数据支持,确保每一批出厂的

小贴士:在选择供应商时,不妨询问他们是否拥有独立实验室。这通常是衡量一家公司技术实力和质量承诺的重要标志。

直插灯珠的质量标准与检测流程

一颗小小的灯珠,背后却有一套严苛的质量标准和检测流程。从它发出第一束光开始,就要经历重重“考验”,只有通过所有测试的“优等生”,才能最终走向市场。

光电性能检测:如何测量光效、色温与显色指数?

这是最基础也是最重要的检测环节。我们会使用积分球和光谱分析系统来完成。

- 光通量(Lumen):测量灯珠发出的总光量,也就是我们常说的“亮不亮”。

- 光效(lm/W):衡量电能转化为光能的效率,是节能与否的关键指标。

- 色温(CCT):描述光线颜色是偏暖(黄光)还是偏冷(白光),单位是开尔文(K)。

- 显色指数(CRI):评价光源还原物体真实色彩的能力,指数越高,颜色越逼真。对于高品质照明来说,高显指(通常Ra>80或90)是必备条件。

可靠性测试:模拟高温、高湿环境下的性能表现

灯珠不仅要亮,还要“耐用”。可靠性测试就是模拟各种严酷的使用环境,考验灯珠的极限。

- 高低温冲击测试:将灯珠在极高和极低的温度之间快速切换,模拟季节和昼夜的剧烈温差,检验其封装结构和焊接点的可靠性。

- 恒温恒湿测试:将灯珠长时间放置在高温高湿的环境中,测试其抗湿气侵蚀的能力。

- 老化测试:让灯珠在额定功率下连续点亮数百甚至数千小时,观察其光衰情况和稳定性。

如何通过专业检测确保产品符合标准?

通过以上一系列严格的测试,我们可以筛选出任何有潜在缺陷的产品,并持续优化我们的直插灯珠制造工艺。只有光电性能达标、可靠性测试过关的产品,才会被贴上合格的标签。这套完整的检测流程,是向客户承诺高品质的基石,也是我们对“精工制造”的执着追求。

关于直插灯珠制造工艺的常见问题

直插灯珠的制造工艺主要包含哪些环节?主要包括五个核心步骤:首先是芯片准备和固晶,将LED芯片固定在支架上;其次是引线键合,用金线或铜线连接芯片与引脚;接着是环氧树脂封装,保护内部结构并塑造光学外形;然后是烘烤固化与切割;最后是严格的分光分色测试,确保产品参数的一致性。

直插灯珠的安装方法与注意事项是什么?直插灯珠通常通过其引脚插入PCB电路板的预留孔中,然后进行波峰焊或手工焊接。安装时需注意:1)区分正负极,长脚为正极,短脚为负极;2)焊接温度和时间不宜过高过长,建议在260℃下3秒内完成,避免损坏芯片;3)避免在引脚弯折处施加过大压力。

如何通过工艺判断直插灯珠的质量好坏?可以从几个方面观察:一看封装体,优质灯珠的树脂封装体内气泡少、无杂质,透明度高;二看支架,支架材质(如紫铜支架)导热性好,电镀层均匀光亮;三问参数,向厂家索要详细的光电参数测试报告和可靠性测试数据;最后,选择像恒彩电子这样拥有近二十年封装技术经验和完整质量控制体系的专业厂家,是获得高品质产品的最可靠方式。

精湛工艺是高品质直插灯珠的基石

回顾整个直插灯珠制造工艺,从微小的芯片到最终发光的成品,每一步都凝聚了精密的科学与严谨的态度。无论是高精度的自动化设备,还是经验丰富的技术团队,亦或是严格的质量检测流程,所有这些环节共同构成了高品质直插灯珠的坚实基础。

我们深知,对于客户而言,一颗稳定、高效、长寿的灯珠是其产品成功的关键。因此,选择一个拥有深厚技术底蕴和强大制造实力的合作伙伴至关重要。拥有近二十年LED封装技术背景,并配备独立实验室和世界级全自动生产线的专业厂家,不仅能提供标准化的优质产品,更能根据您的特定需求,提供定制化的解决方案,为您的项目保驾护航。