当你需要用到5050贴片灯珠,尤其是要把它焊接到电路板上时,了解它的焊盘尺寸和布局就变得至关重要。这不仅仅是让你能正确地把灯珠放上去,更是决定了你的产品能不能稳定工作,以及生产过程中会不会出现各种麻烦。今天,我们就来详细聊聊5050贴片灯珠的焊盘那些事儿。

📖 本文目录

5050贴片灯珠焊盘核心:尺寸与布局

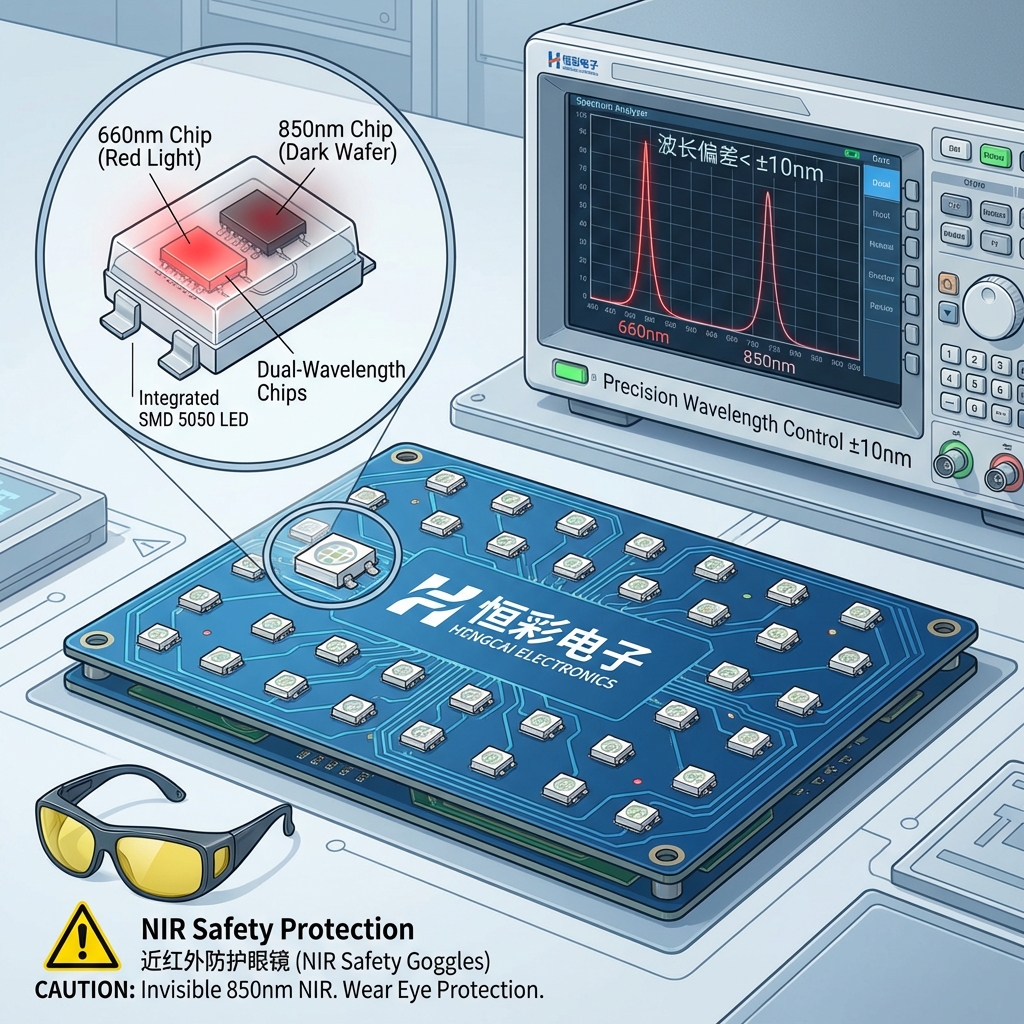

5050贴片灯珠,顾名思义,它的外形尺寸通常是5.0mm x 5.0mm。这种尺寸的灯珠在LED照明、显示、装饰等领域非常常见,因为它体积适中,亮度高,而且很多都是内置了三颗芯片的RGB全彩灯珠。

但光知道外形尺寸还不够,真正让你头疼的,是它底部的那些金属焊盘。这些焊盘是灯珠与电路板连接的桥梁,电流就是通过它们流进灯珠,让它发光。焊盘的尺寸、形状、以及它们在灯珠底部的排列方式,都直接影响到焊接的成功率和可靠性。

为什么5050焊盘尺寸如此重要?

你可能会问,不就是几个小方块吗,至于这么较真吗?答案是肯定的,而且非常重要!

想象一下,如果你设计的电路板上的焊盘太小,灯珠放上去可能就对不齐,或者焊接的时候锡量不够,导致虚焊、接触不良。如果焊盘太大,又可能导致锡量过多,造成短路,或者灯珠在回流焊过程中发生偏移,也就是我们常说的“移位”。

- 保证可靠连接:合适的焊盘尺寸能确保焊锡与灯珠引脚充分接触,形成牢固可靠的电气和机械连接。

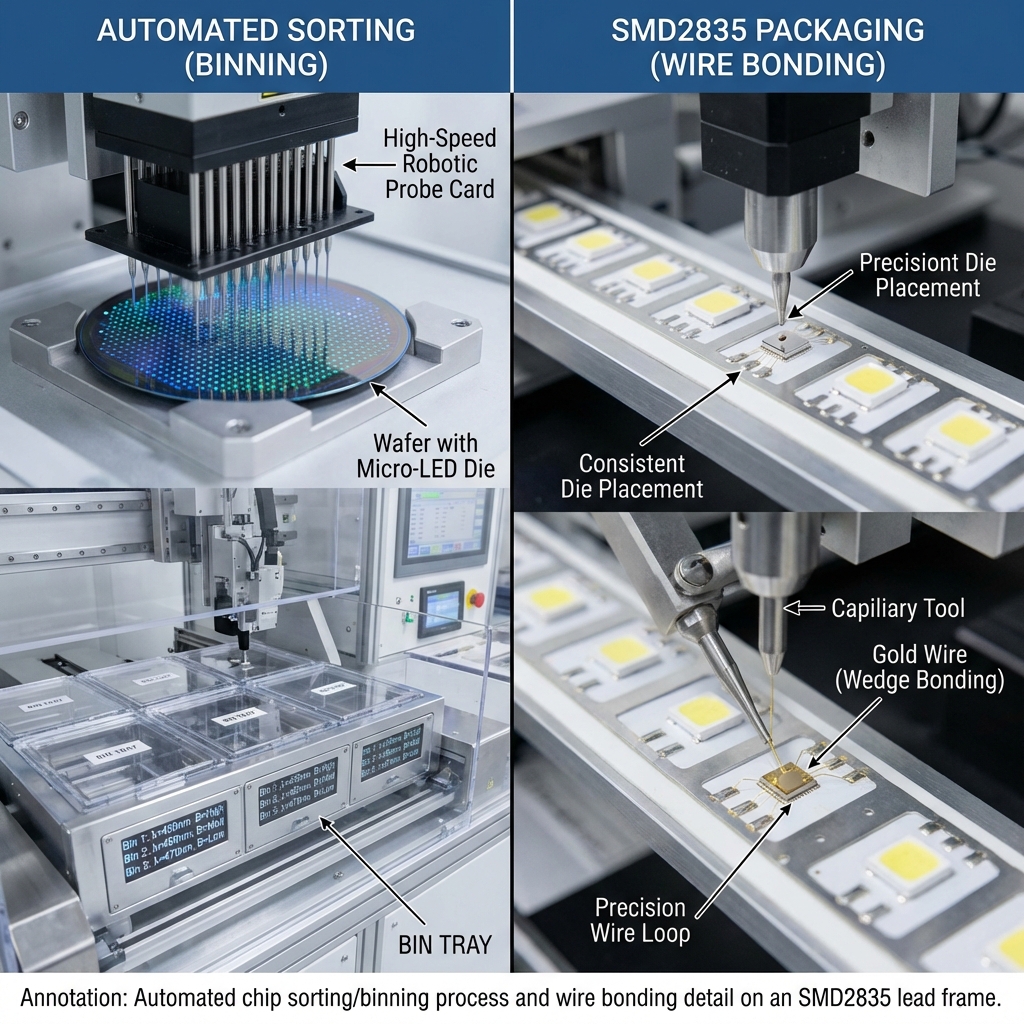

- 提高生产效率:在自动化生产线上,精准的焊盘尺寸和布局能让贴片机更准确地放置灯珠,减少返工,提高生产效率。

- 避免焊接缺陷:比如虚焊、短路、墓碑效应(灯珠一端翘起像墓碑)、锡珠等,这些都与焊盘设计不当有关。

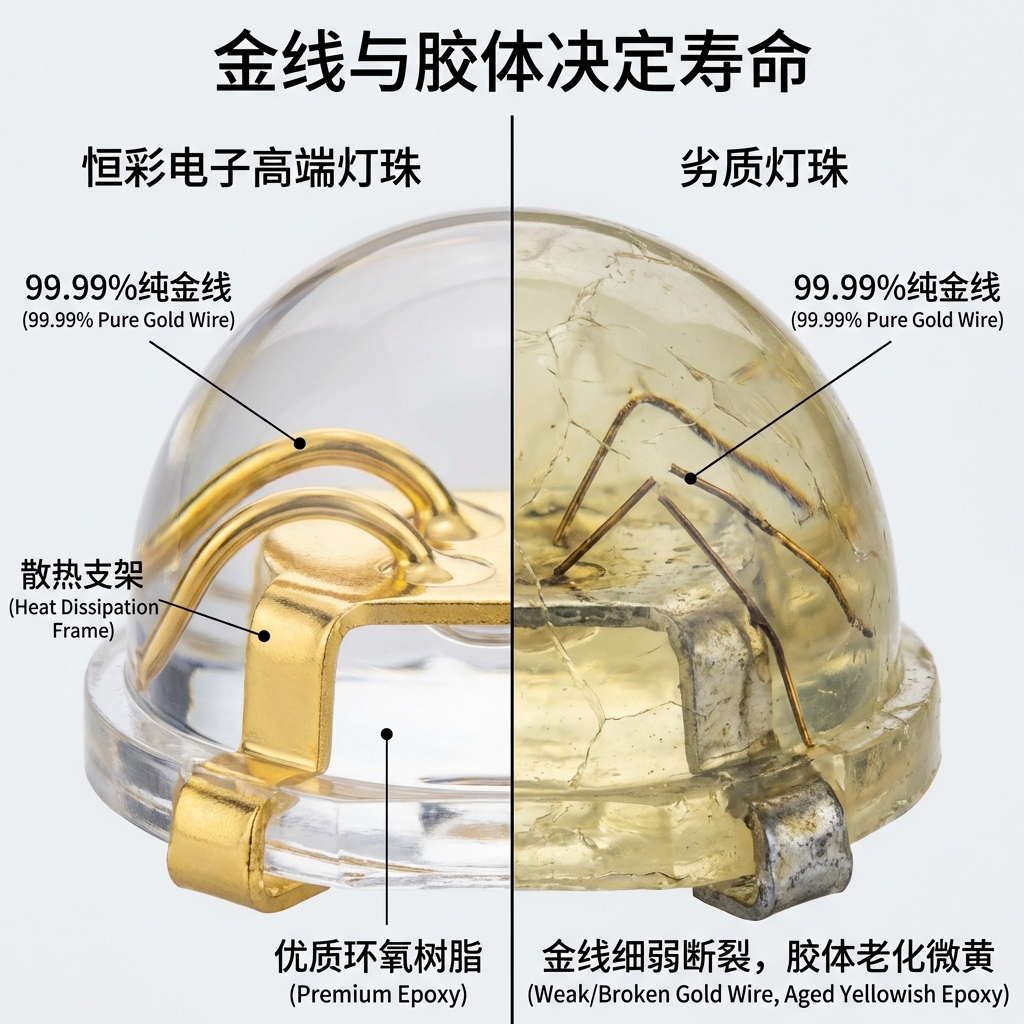

- 优化散热性能:对于5050灯珠,尤其是高亮度的版本,散热非常关键。有些5050灯珠会有一个大的中央焊盘作为散热焊盘,其尺寸和与电路板散热铜箔的连接,直接影响灯珠的寿命和稳定性。

5050灯珠的引脚与焊盘数量

5050灯珠并不是只有一种类型,它根据内部芯片数量和功能的不同,焊盘数量也会有区别。这是你在设计电路板时首先要搞清楚的。

| 5050灯珠类型 | 内部芯片数量 | 典型引脚/焊盘数量 | 常见用途 |

|---|---|---|---|

| 单色5050 | 1颗 | 2个(正、负极) | 单色照明、指示灯 |

| 双色5050 | 2颗 | 3个(共阳/共阴,两色负/正极) | 双色指示、简单氛围灯 |

| RGB 5050 | 3颗 | 6个(共阳/共阴,红绿蓝三色负/正极) | 全彩照明、显示屏、灯带 |

| RGBW 5050 | 4颗 | 8个(共阳/共阴,红绿蓝白四色负/正极) | 高级全彩照明,增加白光 |

最常见的是6引脚的RGB 5050灯珠。它的6个焊盘通常分布在灯珠的四个角和中间。你需要仔细查看你使用的具体型号的规格书(datasheet),了解每个焊盘的功能(比如哪个是红色负极,哪个是蓝色正极,哪个是公共端)。

标准5050焊盘尺寸详解(带表格)

虽然不同厂家的5050灯珠在细节上可能略有差异,但为了保证通用性,它们通常会遵循一些行业标准,比如IPC(美国电子电路互连与封装协会)的标准。下面我们以最常见的6引脚RGB 5050灯珠为例,为你提供一个典型的焊盘尺寸参考。

请注意,这些尺寸是PCB上焊盘的建议尺寸,而不是灯珠本身的引脚尺寸。PCB焊盘通常会比灯珠引脚略大一些,以方便焊接。

典型6引脚5050 RGB灯珠焊盘尺寸参考

| 焊盘类型 | 尺寸(长 x 宽) | 间距(焊盘中心到中心) | 备注 |

|---|---|---|---|

| 普通信号焊盘 | 1.2mm x 1.4mm | 2.5mm(X轴) | 通常有4个或6个,用于信号连接(R, G, B, VCC/GND) |

| 公共端焊盘 | 1.2mm x 1.4mm | 2.5mm(Y轴) | 如果是共阳极或共阴极,通常为VCC或GND |

| 散热/接地焊盘 | 3.0mm x 3.0mm | N/A | 通常在灯珠中心,用于散热和接地。 |

5050 RGB灯珠焊盘布局示例(概念描述)

如果你面前有一颗5050 RGB灯珠,或者一张它的PCB焊盘布局图,你会看到:

- 四个角上的小方块焊盘:这些通常是RGB三色的负极(如果是共阳极灯珠)或者正极(如果是共阴极灯珠),以及一个公共端(VCC或GND)。

- 中间的大方块焊盘:这个是散热焊盘,同时通常也连接到公共端(比如GND)。它的作用非常重要,不仅仅是连接电路,更主要的是帮助灯珠散热。

重要提示:

- 极性标识:在灯珠的背面,通常会有一些小标记,比如斜角、缺口或者一个绿色的点,用来指示灯珠的极性或者第一引脚的位置。这对于你正确地将灯珠焊接到PCB上至关重要。PCB上对应的焊盘也应该有明确的极性或引脚1标识。

- 公差:在实际生产中,焊盘的尺寸会有一个允许的公差范围。通常,PCB制造商会根据你的设计文件进行生产,但你需要确保你的设计在合理的公差范围内。

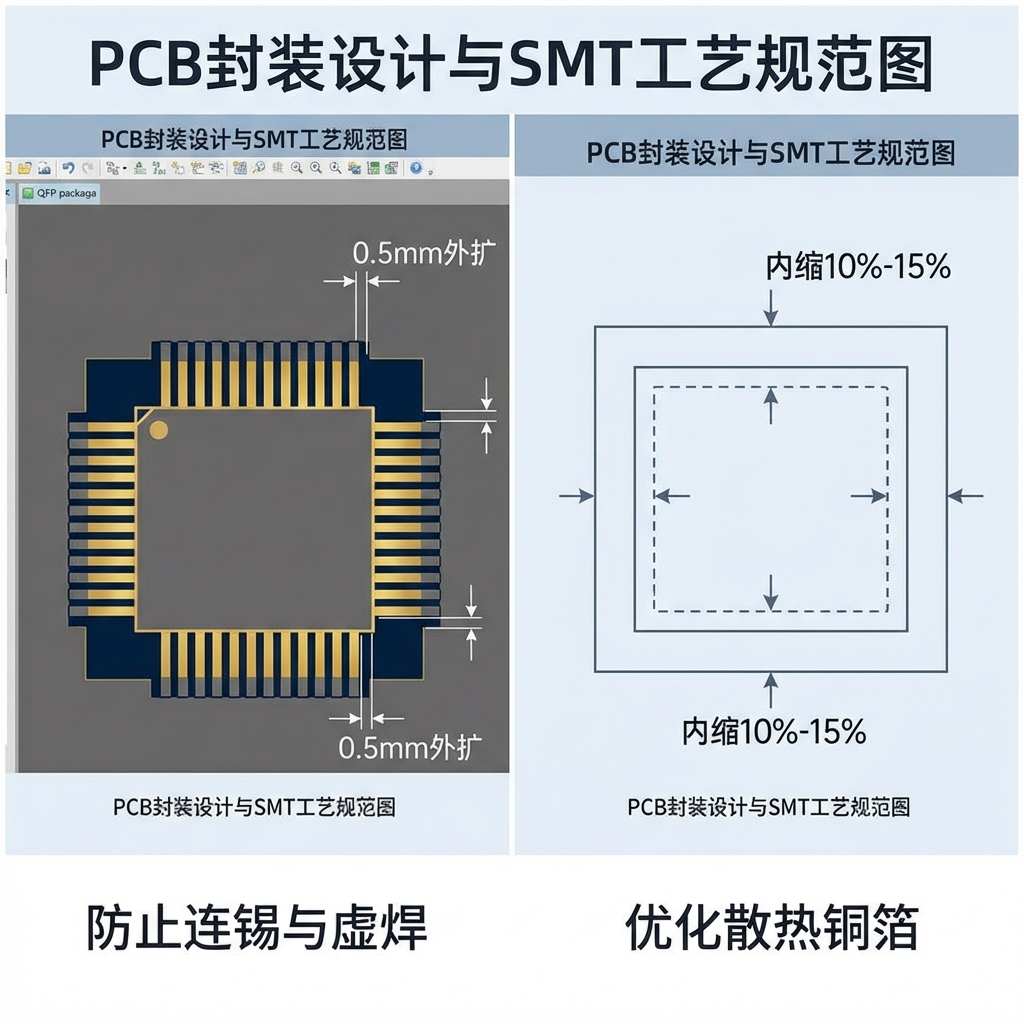

IPC标准与焊盘设计

IPC标准是电子行业广泛认可的设计和制造标准。对于贴片元件的焊盘设计,IPC-7351B是一个重要的参考标准。它提供了不同元件封装的焊盘设计指南,包括5050灯珠。

IPC标准通常会提供三种等级的焊盘尺寸建议:

- 最小(Least Material Condition - LMC):焊盘尺寸最小,适合高密度、高精度组装,但对工艺要求极高。

- 标称(Nominal Material Condition - NMC):平衡了可制造性和可靠性,是大部分应用的首选。

- 最大(Maximum Material Condition - MMC):焊盘尺寸最大,提供最大的焊接裕度,适合手动焊接或对工艺要求不高的场合,但可能增加短路风险。

对于大多数DIY爱好者或中小批量生产来说,采用标称尺寸是比较稳妥的选择。如果你是专业的PCB设计师,建议查阅最新的IPC标准来确保你的设计符合行业最佳实践。

焊盘设计对焊接工艺的影响

焊盘设计不仅仅影响灯珠的电气连接,它还直接决定了你在焊接过程中会遇到多少麻烦。

- 回流焊(Reflow Soldering):这是自动化生产线上的主流焊接方式。PCB上会先涂上锡膏,然后放置灯珠,最后通过回流焊炉加热,使锡膏熔化并形成焊点。

- 焊盘尺寸不当:如果焊盘尺寸不匹配,可能导致锡膏印刷不均匀,或在熔化时表面张力不平衡,从而引起墓碑效应或移位。

- 热平衡:不同大小的焊盘在回流焊炉中吸热和散热的速度不同。大的散热焊盘可能需要更多的热量才能充分熔化锡膏。

- 波峰焊(Wave Soldering):主要用于通孔元件,但有时也会用于某些贴片元件。5050灯珠通常不适合波峰焊,因为它们的底部焊盘设计不适合这种方式,容易造成短路或虚焊。

- 手动焊接(Manual Soldering):如果你是手工焊接,焊盘尺寸过小会让你很难操作,容易焊偏或造成虚焊。焊盘尺寸适中,并且有足够的空间让你放置烙铁头,会大大提高焊接成功率。

常见的焊盘设计误区与故障排查

在设计5050灯珠的焊盘时,你可能会遇到一些误区,导致后续的问题:

- 焊盘尺寸与灯珠引脚不匹配:这是最常见的问题。务必对照灯珠的官方规格书来设计焊盘。

- 故障表现:虚焊、接触不良、焊接后灯珠歪斜。

- 排查:检查PCB设计文件中的焊盘尺寸,与灯珠规格书进行比对。

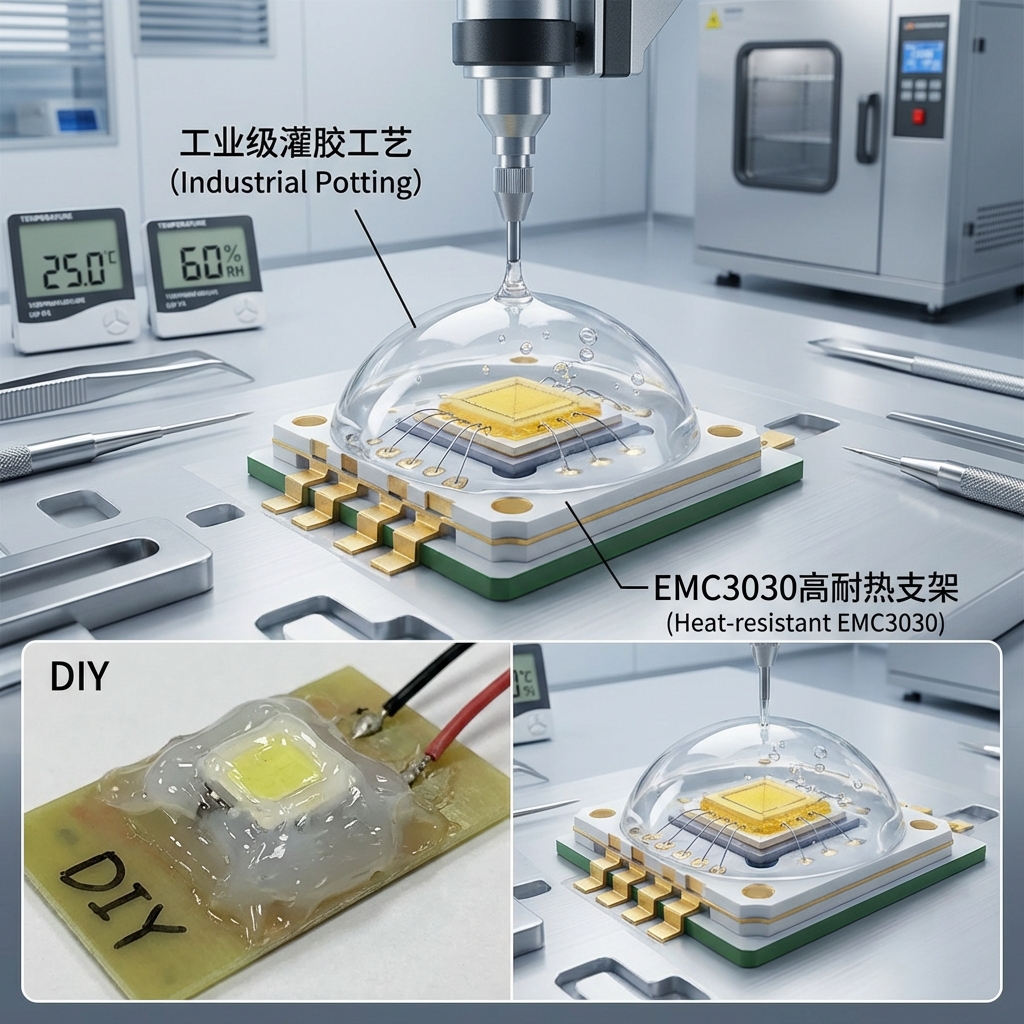

- 忽略散热焊盘:有些设计师只关注信号焊盘,而忽略了中央的散热焊盘。

- 故障表现:灯珠亮度衰减快、寿命短、颜色漂移。

- 排查:确保散热焊盘有足够的尺寸,并且通过过孔(VIA)与PCB上的大面积铜箔或散热片连接。

- 焊盘间距过小:尤其是在高密度设计中,焊盘间距太小容易导致短路。

- 故障表现:灯珠不亮、冒烟、烧毁,或功能异常。

- 排查:检查PCB设计中焊盘之间的间距,确保符合安全电气间隙和工艺要求。

- 极性或引脚顺序错误:这是新手常犯的错误。

- 故障表现:灯珠不亮、颜色不对、烧毁。

- 排查:仔细核对灯珠规格书中的引脚定义和极性标识,确保PCB上的焊盘与灯珠的引脚对应正确。

5050灯珠的散热焊盘

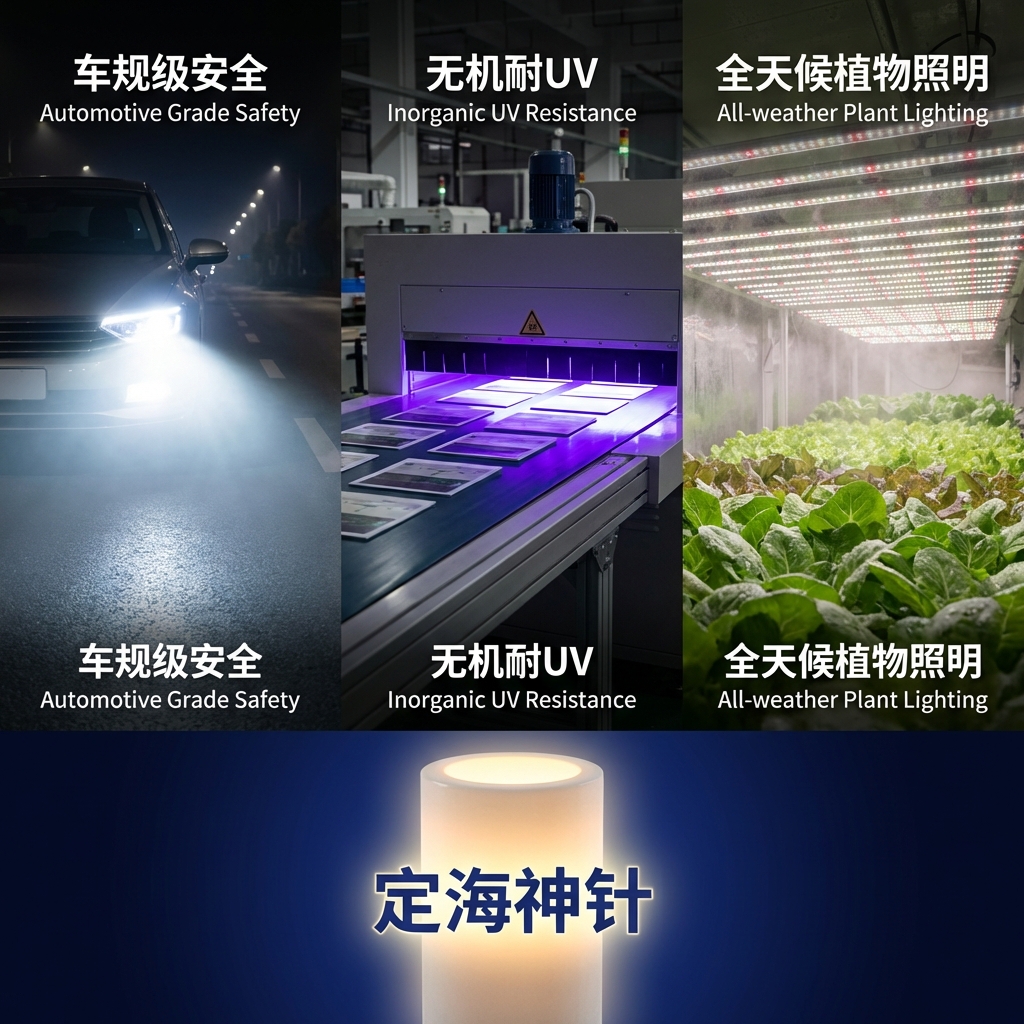

对于5050灯珠,特别是用于高亮度照明的,散热焊盘的重要性不言而喻。它不仅仅是一个电连接点,更是灯珠内部热量传递到外部环境的主要通道。

- 位置:通常位于5050灯珠的中心位置,是一个面积相对较大的焊盘。

- 作用:

- 散热:将LED芯片工作时产生的热量传导到PCB板上,再通过PCB板的铜箔扩散出去。

- 接地/公共端:在大多数情况下,这个散热焊盘也连接到灯珠的公共端(如GND),兼具电气连接功能。

- 设计要点:

- 足够大的面积:确保散热焊盘有足够大的面积与灯珠底部接触。

- 连接散热过孔:在散热焊盘下方布置多个导热过孔(Thermal Via),这些过孔穿透PCB板,连接到PCB背面的大面积铜箔层或散热片。过孔的数量和大小会影响散热效率。

- 避免阻焊开窗过大:阻焊(Solder Mask)是PCB表面的一层绝缘漆,它会覆盖在焊盘以外的区域。散热焊盘的阻焊开窗大小要适中,既要保证焊接,又要避免过大导致焊锡流散。

如何优化5050焊盘设计?

想要做出一个可靠、易于生产的5050灯珠电路板,你可以从以下几个方面优化你的焊盘设计:

- 参考官方规格书:这是金科玉律。每个灯珠型号都有自己的规格书,上面会详细列出建议的焊盘尺寸、布局、极性标识等。

- 使用成熟的PCB设计软件:如Altium Designer, Eagle, KiCad等,它们通常内置了标准元件库,或者你可以导入制造商提供的封装库。

- 考虑锡膏印刷:焊盘尺寸和间距会影响锡膏的印刷质量。如果焊盘太小或间距太近,锡膏可能印刷不均匀或出现桥接。

- 增加测试点:在重要焊盘附近增加测试点,方便在生产和调试过程中进行电气测试。

- 设计阻焊开窗:阻焊开窗(Solder Mask Opening)的大小要恰到好处,比焊盘略大一些,既能保证焊接区域不被阻焊覆盖,又能防止焊锡溢出到非焊接区域。

- 丝印标识:在PCB的丝印层上清晰地标识灯珠的极性、引脚1或方向,方便人工操作和检查。

手动焊接5050灯珠的技巧

如果你不是在工厂用机器焊接,而是自己在家或实验室手动焊接5050灯珠,这里有几个小技巧可以帮助你:

- 准备工具:一把尖头烙铁(温度控制在300-350°C),细焊锡丝(0.6mm或0.8mm),助焊剂,镊子。

- 清洁焊盘:用酒精清洁PCB上的焊盘,确保没有灰尘或油污。

- 预上锡:在PCB的焊盘上少量预上锡,特别是散热焊盘。

- 固定灯珠:用镊子小心地将灯珠对准PCB上的焊盘。注意灯珠的极性标识要与PCB上的标识对应。

- 点焊固定:先选择一个焊盘进行点焊,固定住灯珠,防止它在焊接其他焊盘时移动。

- 均匀焊接:逐个焊接其他焊盘。烙铁头接触焊盘和灯珠引脚,待锡熔化后移开烙铁,等待焊锡凝固。确保焊点饱满有光泽,没有虚焊或短路。

- 处理散热焊盘:对于散热焊盘,可能需要较长时间的加热或更高的温度,确保焊锡充分熔化并与灯珠底部良好接触。可以从灯珠侧面将锡丝送入散热焊盘下方,同时加热。

- 检查:焊接完成后,用放大镜仔细检查每个焊点,确保没有虚焊、短路或冷焊。

5050灯珠在灯带中的应用与焊盘

5050灯珠在LED灯带中非常常见。你家里的LED灯带,很可能就是由一串串的5050灯珠组成的。在灯带上,5050灯珠的焊盘通常是裸露在外面的,方便你进行切割、连接或维修。

- 灯带上的焊盘:灯带上的5050焊盘通常会做得稍微大一些,并且有清晰的标识,比如“+12V”、“R”、“G”、“B”、“GND”等,方便你剪断后用连接器连接,或者直接用焊锡连接。

- 维修:如果灯带上的某个5050灯珠坏了,你可以用烙铁小心地将其取下,然后用同样型号的新灯珠替换上去。这时,对焊盘尺寸和布局的了解就非常有用了。

你可能想知道的

Q1:5050灯珠的散热焊盘一定要连接到地线吗?

A1:不一定。虽然大多数情况下,散热焊盘会连接到地线(GND),但这取决于具体的灯珠设计。有些灯珠的散热焊盘可能不与任何电极连接,只作散热用。所以,最保险的做法是查阅你所使用的5050灯珠的官方规格书。

Q2:如果我发现我的5050灯珠焊盘设计得太小了,怎么办?

A2:如果已经生产了PCB,那么补救措施有限。你可以尝试在焊接时使用更多的焊锡,或者通过手动补焊来弥补。但最佳解决方案是修改PCB设计,将焊盘尺寸调整到合适的范围,然后重新打样。

Q3:5050灯珠的极性怎么判断?

A3:通常,5050灯珠背面会有一些小标识来指示极性或引脚1。常见的标识包括一个斜角、一个缺口、一个点或者丝印上的“K”或“A”字母(K代表阴极,A代表阳极)。你一定要对照灯珠的规格书来确认。在PCB上,也会有相应的极性标识来引导你正确放置。

Q4:为什么我焊接的5050灯珠总是出现短路?

A4:短路通常有几个原因:

- 焊盘设计过大或间距过小:导致锡量过多时容易桥接。

- 锡膏印刷量过多:自动化生产中锡膏量控制不当。

- 回流焊温度曲线不正确:导致锡膏熔化不均匀或流动性过强。

- 手动焊接时锡量控制不当:一次性放太多锡。

你可以检查你的焊盘设计,并控制好焊接时的锡量。

了解5050贴片灯珠的焊盘尺寸、布局和相关设计要点,是你成功设计和制造LED产品的基石。从灯珠类型、焊盘尺寸、散热焊盘设计到焊接工艺,每一步都影响着最终产品的性能和可靠性。希望这些信息对你有所帮助。