你是不是经常在想,那些亮晶晶的5050贴片灯珠,在恶劣环境下还能稳定发光,到底是怎么做到的?其实,这背后有一个非常关键的工艺——点胶。简单来说,就是给灯珠穿上一层“保护衣”。今天,我们就来好好聊聊5050贴片灯珠点胶的那些事儿,从方法到技巧,让你一次搞懂。

📖 本文目录

5050灯珠点胶的重要性:为什么要“穿衣服”?

你可能会问,灯珠好好地焊在电路板上,为什么还要点胶呢?这层“衣服”可不是可有可无的,它对5050灯珠的稳定性和寿命起着决定性的作用。

想想看,如果你的灯珠暴露在空气中,会发生什么?

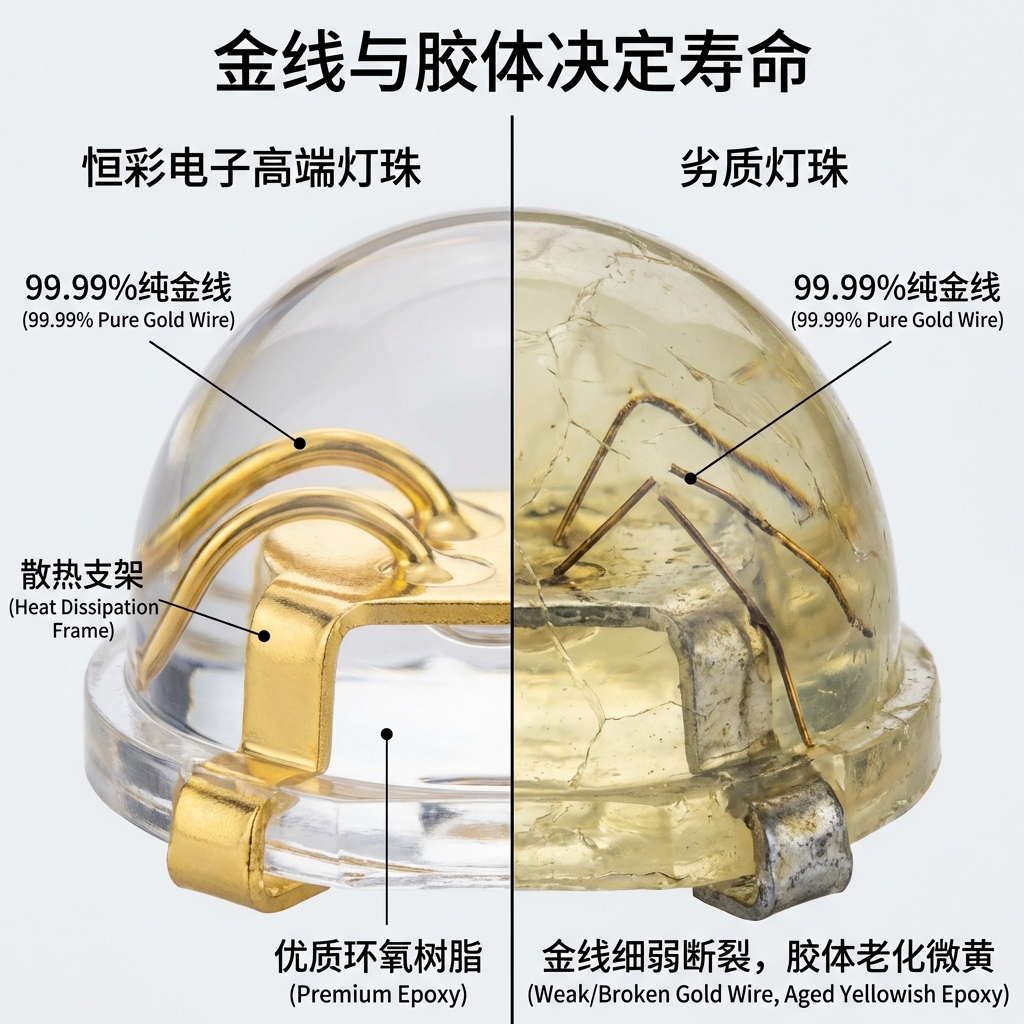

- 潮气侵蚀: 空气中的水蒸气会慢慢腐蚀灯珠内部的金属部分,导致短路或失效。

- 灰尘堆积: 灰尘落在灯珠表面,会影响散热,甚至阻碍发光。

- 机械损伤: 不小心碰到、刮到,娇嫩的灯珠很容易受损。

- 紫外线伤害: 阳光中的紫外线会加速灯珠的老化,让它很快就“黄脸婆”了。

而点胶,就是为了解决这些问题。它能形成一层透明的保护层,将灯珠与外界环境隔离开来,大大提升灯珠的防水、防潮、防尘、防腐蚀、抗震动和抗紫外线能力。这就像给你的灯珠戴上了“金钟罩铁布衫”,让它在各种环境下都能安心工作,寿命更长久,亮度更稳定。

点胶前准备:磨刀不误砍柴工

在点胶之前,可不是拿起胶水就开干,有些准备工作是必不可少的。这些准备直接关系到点胶的质量和最终效果。

- 清洁: 这是最基础也是最重要的一步。确保5050灯珠表面、引脚和基板上没有任何灰尘、油污、指纹或者其他杂质。你可以使用专业的清洗剂(比如无水乙醇)配合超声波清洗或擦拭,然后彻底烘干。如果表面不干净,胶水就无法牢固附着,后期容易脱落或者出现气泡。

- 检查: 仔细检查灯珠是否有损坏、虚焊或者其他缺陷。有问题的灯珠即使点胶了,也无法正常使用,反而浪费了胶水和时间。

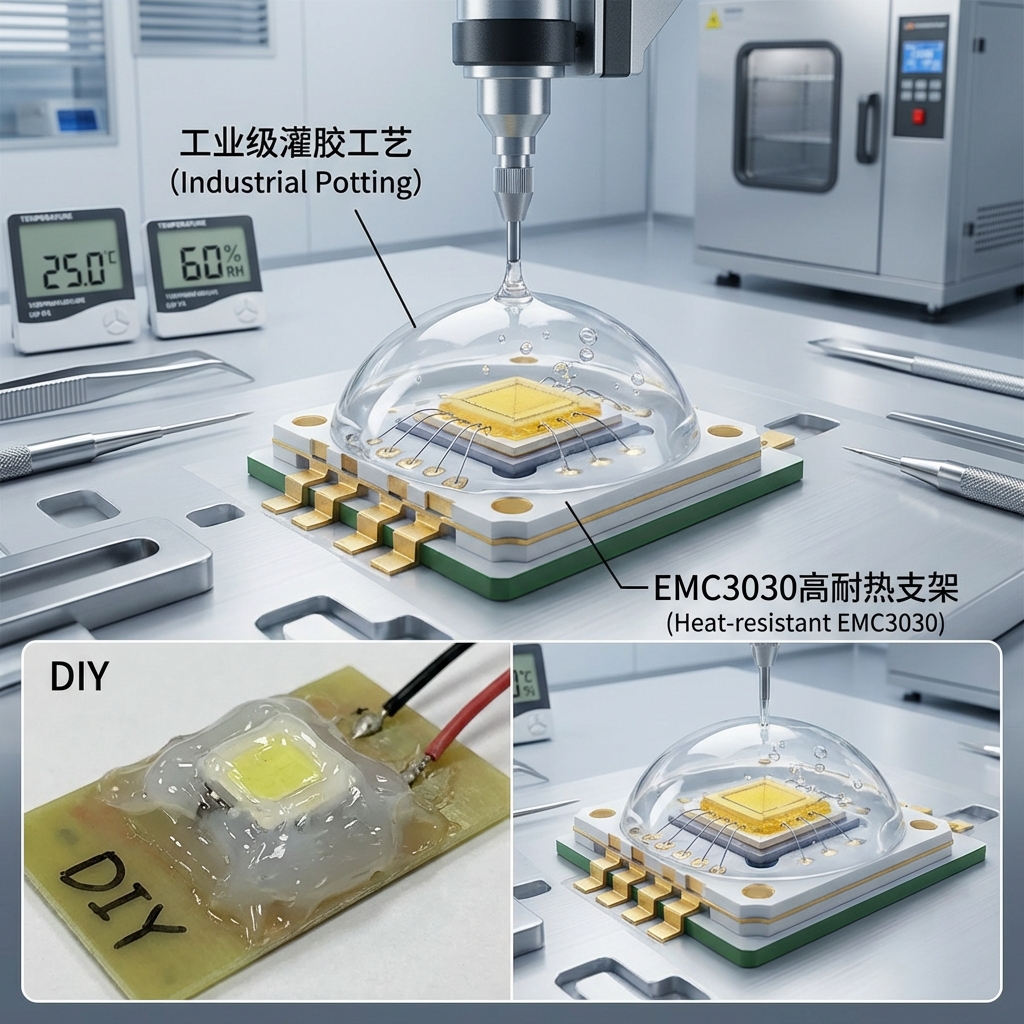

- 环境控制: 点胶对环境要求比较高。理想的温度通常在20-25℃,湿度在40%-70%RH之间。过高的湿度容易导致胶水固化过程中产生气泡,而过低的温度则会影响胶水的流动性和固化速度。

- 胶水准备: 根据胶水的类型,你可能需要提前进行脱泡处理(特别是双组份胶水),或者在使用前进行充分搅拌,确保AB组份混合均匀。

点胶材料大揭秘:选对胶水是关键

给5050灯珠点胶,选择合适的胶水是重中之重。市面上常见的点胶材料主要有硅胶、环氧树脂和聚氨酯。它们各有优缺点,适用于不同的应用场景。

| 胶水类型 | 优点 | 缺点 | 典型应用 |

|---|---|---|---|

| 硅胶 | 1. 优异的耐高低温性能 (-50℃至200℃) 2. 极佳的抗紫外线能力,不易黄变 3. 柔软、弹性好,抗震动能力强 4. 透光率高,对光效影响小 5. 良好的防水防潮性能 | 1. 价格相对较高 2. 附着力不如环氧树脂对某些基材 3. 固化时间可能较长 | 户外LED显示屏、LED路灯、车灯、高亮度LED封装 |

| 环氧树脂 | 1. 优异的机械强度和硬度 2. 良好的附着力,粘接强度高 3. 耐化学腐蚀性好 4. 价格相对经济 | 1. 易黄变(特别是户外或长时间光照) 2. 固化后较硬,抗震动能力差 3. 耐高低温性能不如硅胶 | 室内LED灯条、LED模组、LED驱动电源灌封 |

| 聚氨酯 | 1. 良好的弹性和韧性 2. 优异的耐磨性 3. 较好的耐低温性能 4. 附着力好 | 1. 抗黄变能力一般 2. 耐高温性能不如硅胶 3. 对湿度敏感,易产生气泡 | 某些对柔韧性有要求的LED封装、电源灌封 |

对于5050贴片灯珠,特别是用于户外或对寿命要求高的产品,硅胶通常是首选,因为它抗黄变、耐候性好。但如果你是做室内灯条,对成本有要求,环氧树脂也是不错的选择。

点胶方法:手动还是自动?

点胶方式可以分为手动点胶和自动点胶,这取决于你的生产规模和对效率、精度的要求。

手动点胶技巧:精细操作的艺术

如果你是小批量生产或者进行样品制作,手动点胶是常用的方法。它成本低,操作灵活。

- 工具准备: 准备好点胶枪、针筒和合适的针头。针头的大小要根据胶水的粘度和点胶的精度要求来选择。

- 胶水装填: 将配制好的胶水(双组份胶水需按比例混合均匀并脱泡)装入针筒,注意不要混入气泡。

- 点胶姿势: 保持点胶枪与工作面垂直,或者根据需要稍微倾斜。

- 控制出胶量: 这是一个熟能生巧的过程。通过控制点胶枪的按压力度或气压,以及移动速度,来控制胶水的流量和点胶的厚度。点胶量要适中,既要完全覆盖灯珠,又不能溢出太多。

- 均匀涂布: 沿着灯珠的轮廓或指定的区域,均匀地涂布胶水。对于5050灯珠,通常是覆盖整个发光面,并延伸到引脚部分,形成一个平整的保护层。

- 检查气泡: 点胶后,仔细检查是否有气泡。如果有少量气泡,可以用细针轻轻挑破,或者震动工作台帮助气泡排出。

手动点胶的优势是灵活,但缺点是效率低,精度和一致性难以保证,对操作者的熟练度要求高。

自动点胶设备:效率与精度的保障

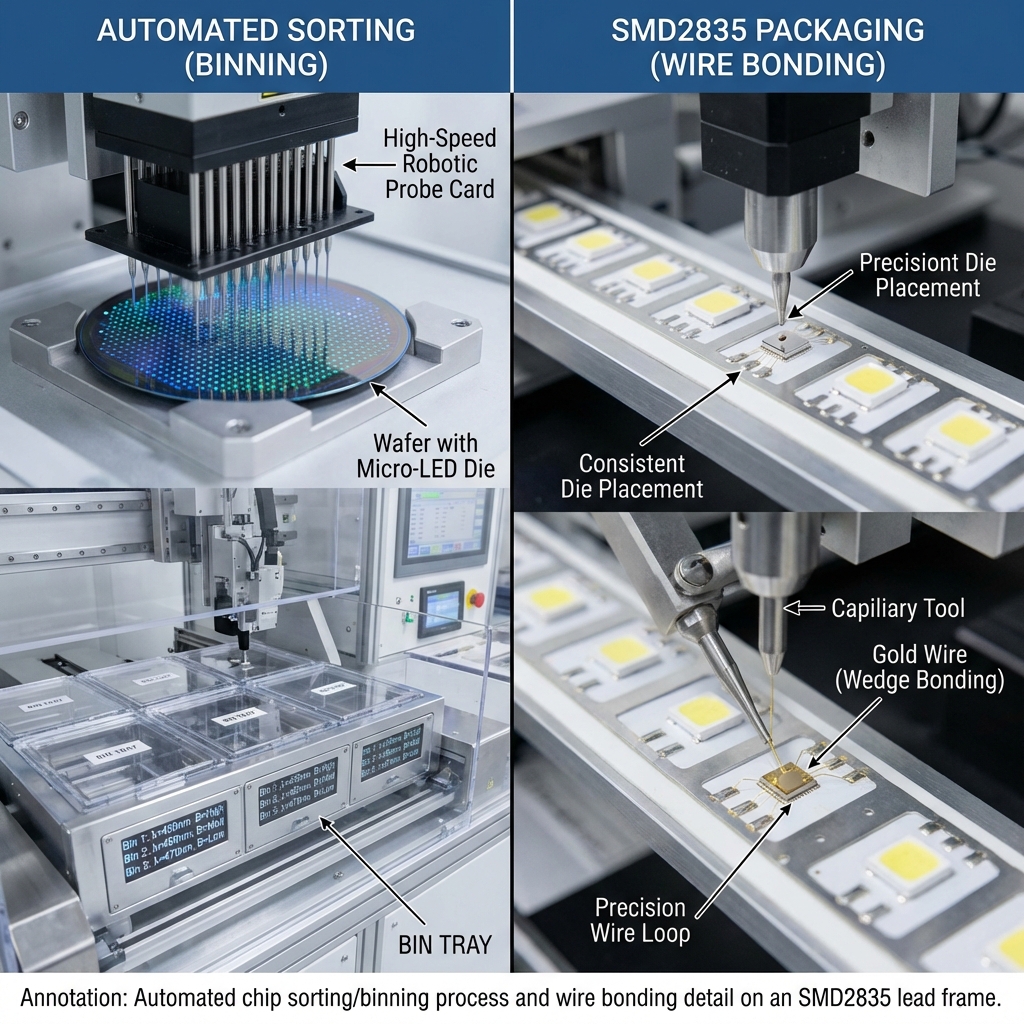

对于大批量生产,自动点胶机是必不可少的。它能实现高效率、高精度、高一致性的点胶作业。

- 设备选择: 根据你的产品特点和生产需求,选择合适的自动点胶机。有点胶机器人、桌面式点胶机等。它们通常配备视觉系统,能够精确识别点胶位置。

- 程序设定: 在点胶机上编程,设定点胶路径、点胶速度、出胶量、点胶高度等参数。这些参数的设定非常关键,需要反复调试才能达到最佳效果。

- 上料与定位: 将待点胶的5050灯珠阵列或灯板放置在点胶机的工作台上,并进行精确的定位。

- 自动点胶: 点胶机按照预设程序自动进行点胶作业,整个过程无需人工干预。

- 在线检测: 部分高端点胶机还具备在线检测功能,可以实时监测点胶质量,发现异常及时报警。

自动点胶的优势是效率高、精度高、一致性好,大大降低了人工成本和不良率。

点胶操作步骤详解:一步步教你做

无论手动还是自动,点胶的核心步骤是相似的:

- 清洁与预热: 再次确认灯珠表面洁净无尘。如果胶水有预热要求,提前将胶水加热到指定温度。

- 配胶与脱泡: 对于双组份胶水,严格按照厂家推荐的配比进行混合,并充分搅拌均匀。搅拌后,务必进行真空脱泡,去除胶水中的气泡,这是避免点胶后产生气泡的关键一步。

- 点胶:

- 定位: 将5050灯珠或灯板精确放置在点胶位置。

- 下胶: 控制点胶头或针头移动到点胶起始位置,开始出胶。出胶量要根据灯珠大小和期望的覆盖厚度来调整。对于5050灯珠,通常需要完全覆盖芯片和金线,形成一个光滑的凸面或平面。

- 涂布: 按照预设的路径或手动操作,让胶水均匀地覆盖在灯珠表面。确保没有漏点、断胶或堆积过多的情况。

- 流平: 胶水点完后,通常会有一个流平时间。胶水会依靠表面张力,在灯珠表面自动铺展平整。这个过程可能需要几分钟到几十分钟不等。可以轻微震动工作台帮助流平,并排出残余的小气泡。

- 固化: 这是点胶过程中最关键的一步。

- 室温固化: 某些胶水可以在室温下缓慢固化,但时间较长。

- 加热固化: 大多数LED点胶胶水需要加热固化,以加速固化速度并提高固化效果。根据胶水类型,设置合适的固化温度(如80℃-150℃)和固化时间(如1-4小时)。固化曲线(升温、恒温、降温)的设定非常重要,要严格按照胶水供应商的建议进行。过快或过慢的升温都可能导致问题。

- UV固化: 少数胶水采用UV光固化,这种方式速度快,但需要专门的UV固化设备。

- 冷却: 固化完成后,让产品自然冷却到室温,或者在受控环境下缓慢冷却,避免急剧的温度变化导致应力开裂。

点胶常见问题及解决方案:避开那些坑

在点胶过程中,你可能会遇到各种各样的问题。别担心,这些都是可以解决的。

| 常见问题 | 可能原因 | 解决方案 |

|---|---|---|

| 气泡 | 1. 胶水未脱泡或脱泡不彻底 2. 环境湿度过高 3. 胶水搅拌时引入气泡 4. 点胶速度过快或针头选择不当 5. 固化升温过快 | 1. 严格执行真空脱泡 2. 控制环境湿度 3. 缓慢搅拌胶水 4. 调整点胶参数,选择合适针头 5. 优化固化曲线,缓慢升温 |

| 黄变 | 1. 胶水抗紫外线能力差 2. 固化温度过高或时间过长 3. 产品长期暴露在紫外线下 4. 胶水与基材或芯片发生反应 | 1. 选用抗黄变性能好的胶水(如硅胶) 2. 严格控制固化工艺 3. 户外产品做好防晒 4. 咨询胶水供应商兼容性 |

| 流平不均/表面不平 | 1. 胶水粘度不合适 2. 点胶量不一致 3. 环境温度波动大 4. 固化前流平时间不足 | 1. 调整胶水粘度或选择合适胶水 2. 精确控制点胶量 3. 保持环境温度稳定 4. 给予足够流平时间 |

| 附着力差/脱落 | 1. 表面清洁不到位 2. 胶水与基材不兼容 3. 固化不完全 4. 胶水配比不正确 | 1. 彻底清洁表面 2. 咨询胶水供应商选择兼容胶水 3. 延长固化时间或提高固化温度 4. 严格按比例配胶 |

| 固化不完全/发粘 | 1. 固化温度或时间不足 2. 胶水配比不正确 3. 环境温度过低 | 1. 提高固化温度或延长固化时间 2. 严格按比例配胶 3. 保证环境温度 |

提升点胶质量的秘诀:小细节,大不同

想要点胶效果更完美,除了以上提到的基本操作和问题解决,还有一些小秘诀可以帮助你:

- 严格遵守胶水厂商的说明书: 每种胶水都有其独特的理化特性和最佳操作条件。从配比、搅拌、脱泡、点胶到固化,务必严格按照说明书进行。

- 定期校准设备: 如果使用自动点胶机,要定期对设备进行校准,确保点胶量、路径和速度的精确性。

- 温湿度控制是王道: 稳定适宜的温度和湿度环境,能极大减少气泡、流平不均等问题的发生。投资环境控制设备是值得的。

- 优化固化曲线: 固化过程不是简单的加热,而是有升温、恒温、降温的曲线。合理的固化曲线能最大限度发挥胶水性能,减少内应力,防止黄变。

- 批量测试与小样先行: 在大批量生产前,先进行小批量测试,观察点胶效果和固化后的性能,及时发现并解决问题。

- 保持针头清洁: 针头堵塞或不洁净会影响出胶的均匀性。定期更换或清洗针头。

- 合理设计点胶路径: 对于自动点胶,优化点胶路径可以提高效率,并减少胶水堆积或拉丝现象。

点胶后的检测与维护:确保万无一失

点胶和固化完成后,并不意味着工作就结束了。你还需要进行一系列的检测,确保产品质量。

- 外观检查: 检查点胶层是否平整、透明,有没有气泡、杂质、划痕、溢胶等缺陷。

- 厚度检查: 使用测厚仪检查点胶层的厚度是否符合设计要求。

- 附着力测试: 可以通过划格法或剥离法,检查胶水与灯珠及基板的附着力。

- 光学性能测试: 将点胶后的5050灯珠点亮,检查其亮度、色温、显色指数等光学参数是否符合要求,是否有光衰、偏色等问题。

- 可靠性测试: 进行高温高湿、冷热冲击、紫外老化等环境测试,模拟实际使用环境,验证点胶层的长期可靠性。

同时,点胶设备也需要定期维护,比如清洗胶阀、更换密封件、检查气路油路等,确保设备始终处于最佳工作状态。

你可能想知道的

Q1:为什么我的5050灯珠点胶后会发黄?

A1:发黄是常见问题。主要原因可能是你选用的胶水抗紫外线能力差(比如有些环氧树脂),或者固化温度过高、固化时间过长导致胶水老化加速。长期暴露在紫外线下也是重要原因。建议选择抗黄变性能更好的硅胶,并严格控制固化工艺。

Q2:点胶后出现很多气泡怎么办?

A2:气泡通常是因为胶水在混合或灌装时混入了空气,或者环境湿度过高。解决方法包括:在点胶前对胶水进行真空脱泡;控制点胶环境的湿度;搅拌胶水时动作要轻柔;调整点胶速度和针头大小,避免快速出胶或形成涡流。

Q3:点胶后胶水为什么不固化或者固化不完全?

A3:这往往是胶水配比不正确(特别是双组份胶水),或者固化温度不够、固化时间不足导致的。请严格按照胶水供应商的配比要求进行混合,并确保固化炉的温度和时间设置正确,达到胶水完全固化所需的条件。

Q4:5050灯珠点胶层厚度一般是多少?

A4:5050灯珠点胶层的厚度没有一个固定标准,它取决于灯珠的封装结构、应用环境和对防护性能的要求。通常,只要能完全覆盖芯片、金线和引脚,并形成一个均匀的保护层即可。过厚会增加成本和重量,过薄则可能达不到防护效果。一般在0.5mm到2mm之间。

Q5:点胶后的5050灯珠能直接用在户外吗?

A5:点胶只是防护的一部分。虽然点胶能提升防水防潮能力,但户外使用还需要考虑整个灯具的结构设计(如外壳密封、排水孔等)、散热、以及灯珠本身的耐候性。如果用于户外,请务必选择抗紫外线、耐高低温、高防水等级的胶水,并进行充分的户外环境可靠性测试。

5050贴片灯珠的点胶是一项需要细心和专业知识的工艺,从胶水选择、点胶方法到固化过程,每一步都影响着灯珠的最终性能和寿命;掌握这些方法与技巧,你的5050灯珠就能拥有更长久的生命力,希望对你有用。