3535陶瓷大功率封装工艺是一种基于陶瓷基板,标准尺寸为3.5mm x 3.5mm的高性能LED封装技术。它主要通过共晶焊接或倒装芯片技术,将LED芯片直接键合在具有高热导率的陶瓷基座上,从而解决大电流驱动下的散热瓶颈和气密性问题。

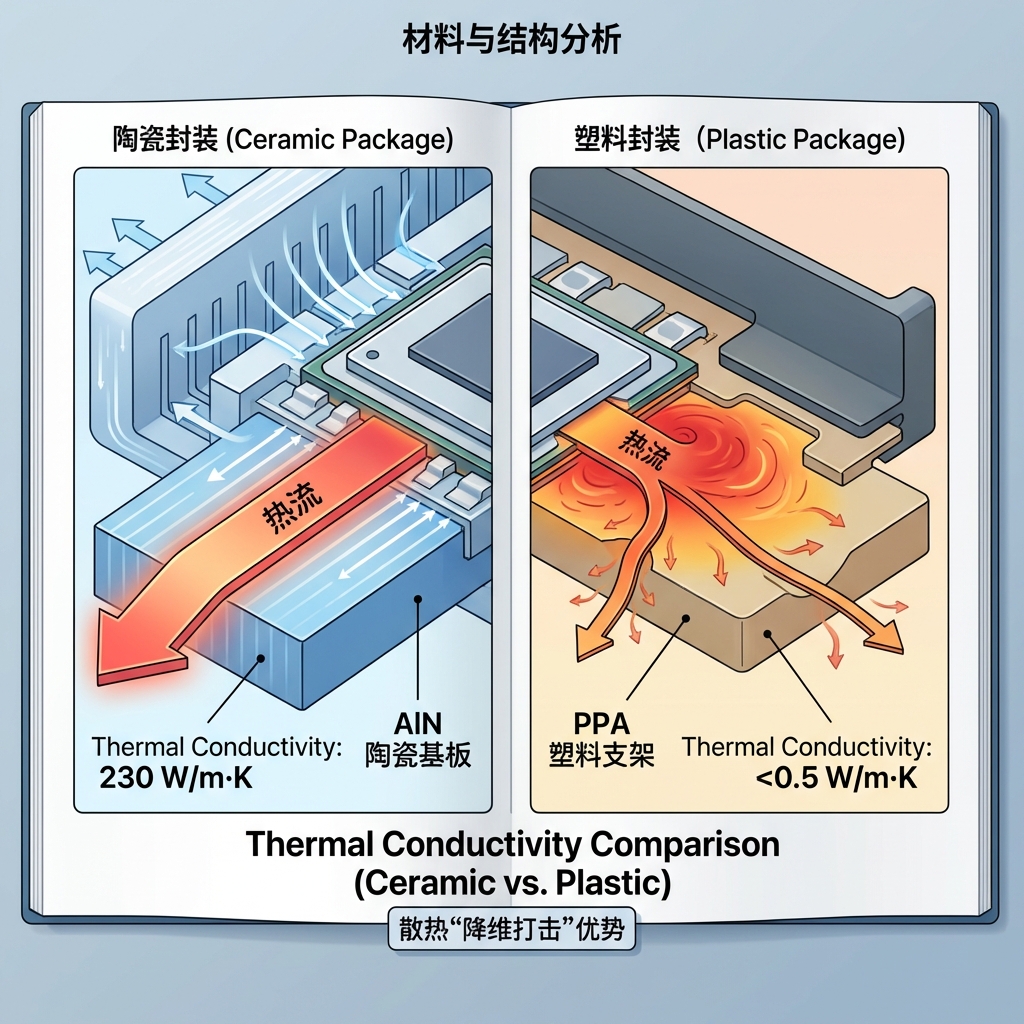

很多工程师朋友问我,为什么在工业照明或车灯这种严苛环境下,大家都不约而同地选择了陶瓷封装?答案其实很简单:由于材料物理特性的天渊之别,陶瓷封装在热管理和化学稳定性上,几乎是对传统塑料封装的“降维打击”。对于追求极致可靠性的工程项目来说,了解这项工艺的底层逻辑至关重要。

- 极高的热导率:相比PPA或EMC材料,陶瓷基板能更高效地导出芯片热量。

- 优秀的气密性:防止湿气和硫化物质侵蚀芯片内部。

- 耐高温与抗UV:陶瓷材料本身无机,不会因紫外线照射或高温而黄化、脆裂。

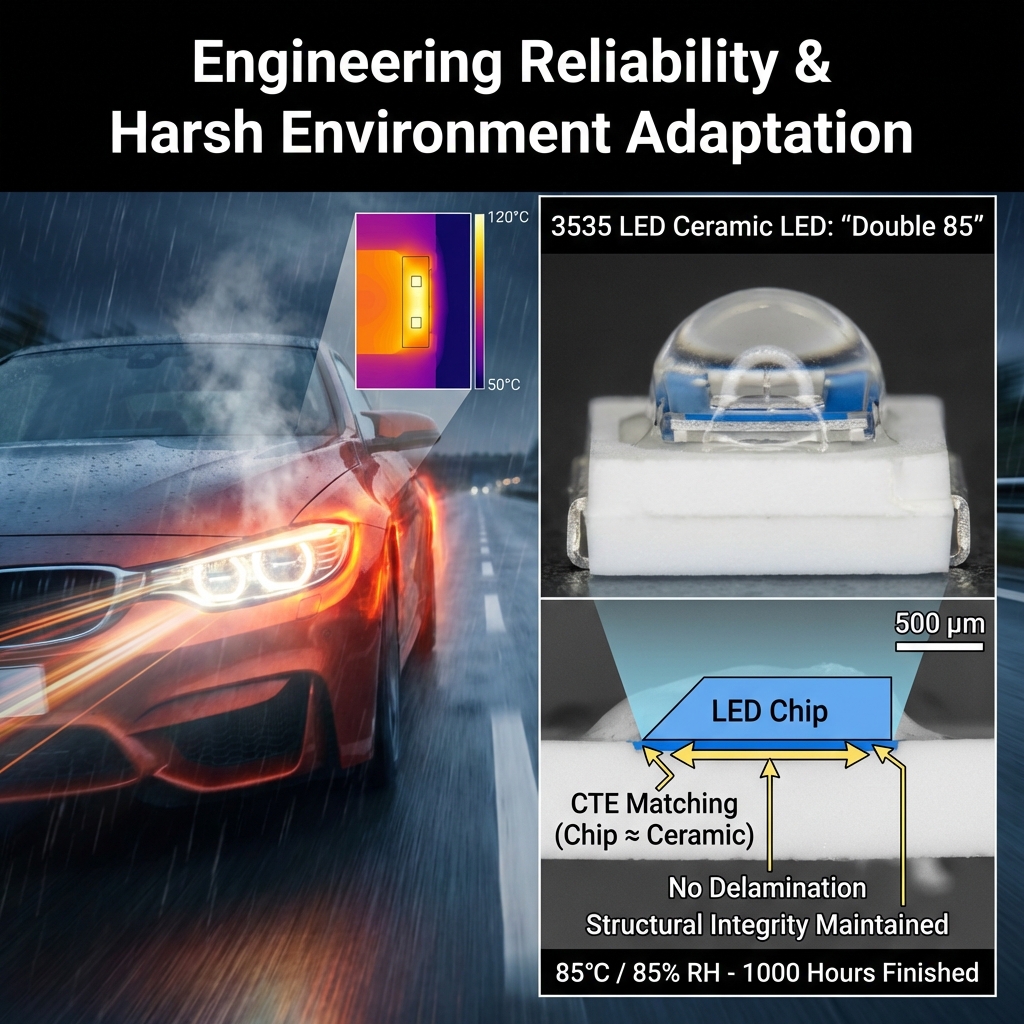

- 热膨胀系数匹配:与LED芯片的CTE更为接近,减少热应力导致的内部断路。

- 适应大电流:支持更高功率密度的驱动,单颗流明值更高。

什么是3535陶瓷大功率封装工艺?(技术定义)

在深入探讨工艺细节之前,我们需要明确“3535”和“陶瓷”这两个概念在工程上的具体含义。3535 指的是封装体的外形尺寸标准,即长宽均为 3.5mm。这在LED行业是一个非常通用的“黄金尺寸”,因为它既能够容纳大尺寸的功率芯片(如45mil甚至更大),又足够小巧,适合密集排列。

陶瓷大功率封装工艺的核心在于“基板”。传统的SMD LED使用的是PPA(聚邻苯二甲酰胺)或PCT支架,甚至稍微好一点的EMC(环氧塑封料)。但这些本质上都是有机塑料。而陶瓷封装使用的是氧化铝(Al2O3)或氮化铝(AlN)作为基体。

该工艺解决的核心痛点是高热流密度下的散热管理。

想象一下,当一个微小的LED芯片在几百毫安甚至安培级的电流驱动下工作时,它产生的热量是非常惊人的。如果底部的基板是塑料,热量导不出去,芯片结温(Tj)会瞬间飙升,导致光衰甚至烧毁。而陶瓷工艺就像是给芯片铺了一条“高速导热公路”,让热量能迅速传递到外部散热器上。

行业数据显示,LED芯片结温每升高10℃,其理论寿命将减少50%。这也是为什么在大功率应用中,陶瓷封装几乎是唯一选择的原因。

3535陶瓷封装的核心材料与结构分析

要理解这个工艺,必须先拆解它的材料构成。我们在恒彩电子的独立实验室里,经常对不同供应商的基板进行切片分析,发现材料的选择直接决定了成品的档次。

1. 陶瓷基板:氧化铝 vs 氮化铝

这是整个封装的“地基”。

- 氧化铝(Al2O3):这是最常用的材料,呈白色。它的热导率大约在 20-30 W/m·K。对于大多数1W-3W的大功率LED来说,它性价比极高,已经足够应付。

- 氮化铝(AlN):这是高端玩家的选择,呈灰白色或深灰色。它的热导率高达 170-230 W/m·K,是氧化铝的7-10倍!如果你的应用场景是超大功率(如5W以上)或者对散热要求极高的UV LED,氮化铝是不可替代的。

2. 基板金属化工艺:DPC vs DBC

陶瓷是不导电的,怎么连电路呢?这就需要金属化工艺。

- DPC(直接镀铜):利用薄膜工艺(真空溅射)在陶瓷上沉积铜层。它的精度极高,适合做复杂的线路设计,表面平整度好,非常适合倒装芯片(Flip Chip)和共晶焊接。

- DBC(直接覆铜):利用高温熔融将铜箔烧结在陶瓷上。铜层厚,载流能力强,但线路精度较差,一般用于更大模块的封装。在3535这个尺寸上,DPC工艺更为常见。

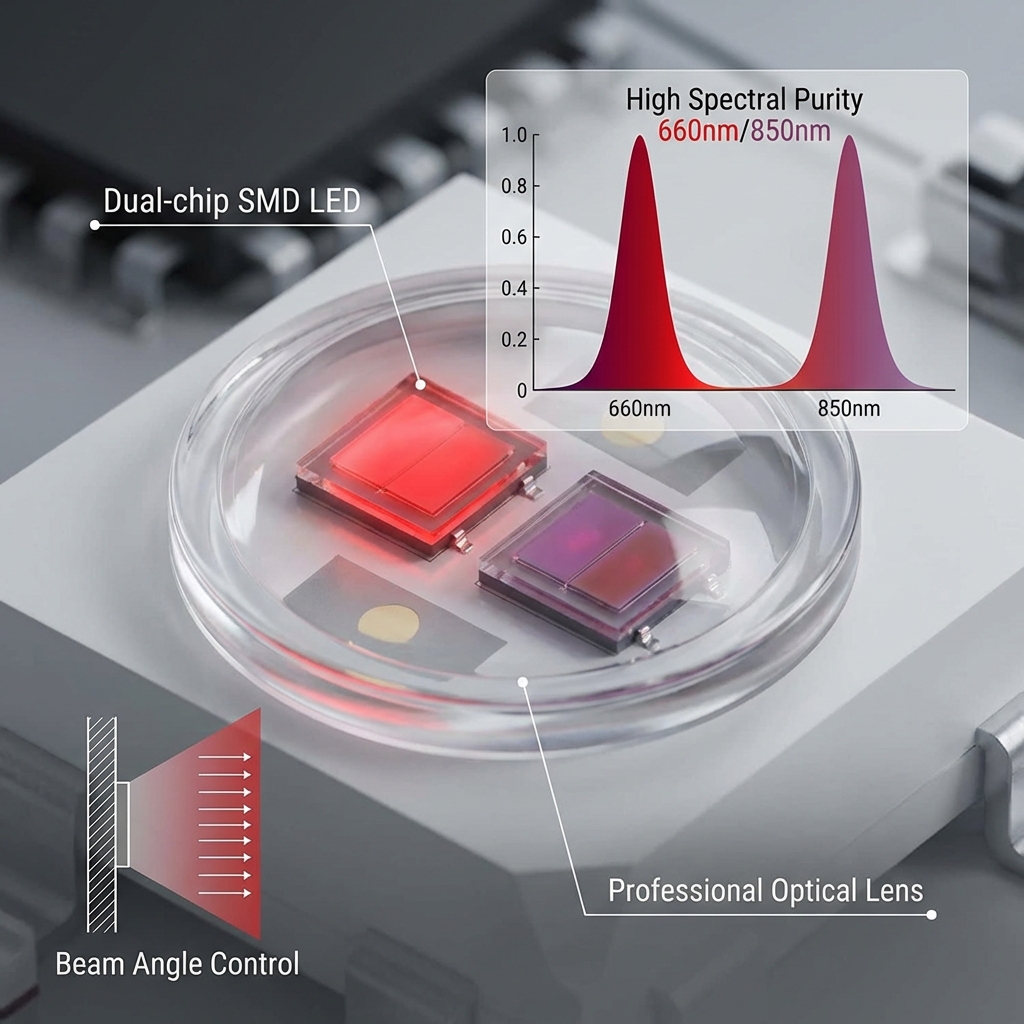

3. 共晶焊层与透镜

为了将芯片牢牢固定并导热,我们不使用普通的银胶,而是采用共晶焊(Eutectic Bonding)技术,通常使用金锡合金(Au80Sn20)。这种合金熔点为280℃,焊接后无需助焊剂,热阻极低且结合力极强。

至于上面的透明罩子——硅胶透镜,它不仅保护芯片,更承载着光学设计的重任。通过模造成型,我们可以把透镜做成球形、平顶或其它形状,从而调整出光角度(如60°、90°、120°)。

Tip: 在选择材料时,千万不要只看价格。劣质的陶瓷基板表面粗糙度大,会导致共晶焊接空洞率高,这在后期就是一颗“定时炸弹”。

3535陶瓷大功率封装工艺流程全解

从一张空白的陶瓷基板到一颗成品的3535灯珠,中间需要经过十几道精密工序。作为技术人员,我们需要重点关注其中几个关键环节。

1. 固晶工艺(Die Bonding)

这是最关键的一步。如果是正装芯片,我们用银胶或绝缘胶;但在高端的3535陶瓷封装中,我们更多采用共晶焊接。机器会将芯片吸取并放置在加热的陶瓷基座上,通过精确控制温度曲线(Pre-heat -> Reflow -> Cooling),让金锡合金瞬间熔合。

- 技术难点:温度和时间的配合。温度太低焊不透,温度太高会损伤芯片。

2. 金线键合(Wire Bonding)

如果使用的是正装或垂直结构芯片,固晶后需要打线。我们使用的是99.99%的纯金线。焊线机以极高的速度将金线连接芯片电极和基板焊盘。

- 测试标准:我们会进行金线拉力测试(Pull Test)和推力测试(Shear Test),确保连接足够牢固,能抵抗振动。

3. 荧光粉点胶与围坝(Dispensing & Dam)

为了得到白光,我们需要涂覆荧光粉。在陶瓷基板周围,我们会先构筑一圈“围坝”(Dam),防止胶水外溢。然后将混合了荧光粉的硅胶精准地点入坝内。

- 色温控制:这一步直接决定了LED发出的光是暖白还是冷白,胶量控制精度需达到微克级别。

4. 模造与透镜成型(Molding)

点完胶后,我们需要给LED戴上“帽子”。通过Molding工艺,将光学级硅胶注入模具,在高温下固化成型。这不仅保护了内部金线,还提高了出光效率。

5. 切割与分选(Singulation & Sorting)

最后,整片的陶瓷板被切割成单颗的3535灯珠。然后送入全自动分光分色机,根据电压、亮度、色温进行分类包装。

想要深入了解更基础的封装知识体系,或者对比其他封装形式,建议阅读我们之前整理的技术文档:关于LED封装技术,你需要知道的一切。

技术深度:为什么陶瓷封装优于传统PPA/EMC封装?

很多B端客户在做方案选型时会纠结:EMC封装现在也做得不错,而且便宜,为什么非要上陶瓷?为了回答这个问题,我们不能只靠嘴说,必须看数据。

下表是我们在工程应用中总结的三种主流材料的性能对比:

| 特性参数 | PPA (传统塑料) | EMC (环氧塑封料) | 陶瓷 (Al2O3) | 陶瓷 (AlN) |

|---|---|---|---|---|

| 热导率 (W/m·K) | < 0.5 | 0.8 - 1.2 | 20 - 30 | 170 - 230 |

| 耐温性能 (℃) | < 120 | < 150 | > 300 | > 300 |

| 热膨胀系数 (CTE) | 60 - 80 | 20 - 40 | 6 - 8 | 4 - 5 |

| 抗UV性能 | 差 (易黄化) | 中 (较好) | 极优 (无机物) | 极优 |

| 气密性 | 弱 (吸湿) | 中 | 优 | 优 |

热膨胀系数(CTE)的匹配度

这是一个经常被忽视但极重要的指标。LED芯片(通常是蓝宝石或碳化硅衬底)的CTE很低(约4-7 ppm/℃)。如果基板是塑料(CTE高),当灯珠发热时,塑料膨胀得快,芯片膨胀得慢,两者之间就会产生巨大的拉扯力(热应力)。久而久之,金线就会被拉断,或者胶水剥离。而陶瓷的CTE与芯片非常接近,这种“门当户对”的物理特性,保证了在冷热冲击下结构的完整性。

恶劣环境下的表现

在恒彩电子的可靠性实验室里,我们做过“双85”测试(85℃高温,85%湿度)。1000小时后,PPA支架已经发黑,亮度衰减超过30%;EMC支架略微发黄;而陶瓷封装的外观几乎没有变化,光通量维持率仍在98%以上。这就是无机材料在抗老化方面的绝对优势。

3535陶瓷封装的关键技术难点与工程解决方案

虽然陶瓷封装性能强悍,但要做好并不容易。在实际生产中,我们经常面临一些棘手的工程挑战。

1. 空洞率(Void Rate)控制

在共晶焊接过程中,如果金锡合金熔化不充分,或者界面有脏污,焊接层中间就会产生气泡(空洞)。

- 危害:空洞位置的热阻极大,会导致芯片局部过热(Hot Spot),就像木桶的短板一样,直接导致灯珠失效。

- 解决方案:我们引入了真空回流焊工艺,利用真空环境将气泡“抽”出来。同时,使用X-Ray透视检测设备,对每一批次产品进行抽检,确保空洞率控制在10%甚至5%以下。

2. 翘曲度(Warpage)管理

陶瓷很硬,但也意味着它很脆。在高温烧结过程中,陶瓷基板可能会发生微小的翘曲。这在后续贴片(SMT)时,会导致虚焊。

- 解决方案:这需要在基板采购端就进行严格管控,选择平整度公差极小的供应商。同时,优化回流焊的降温曲线,缓慢冷却,释放内部应力。

3. 硅胶与陶瓷的粘接力

硅胶是有机物,陶瓷是无机物,它俩天生不太“亲近”。如果处理不好,透镜容易脱落。

- 解决方案:在点胶前,我们会对陶瓷表面进行等离子清洗(Plasma Cleaning),活化材料表面,增加其粗糙度和表面能,让硅胶像树根一样牢牢抓住基板。

3535陶瓷封装在特定工程场景的应用适配性

不是所有灯都需要用陶瓷封装。但是在以下这几个领域,3535陶瓷封装几乎是“标配”。

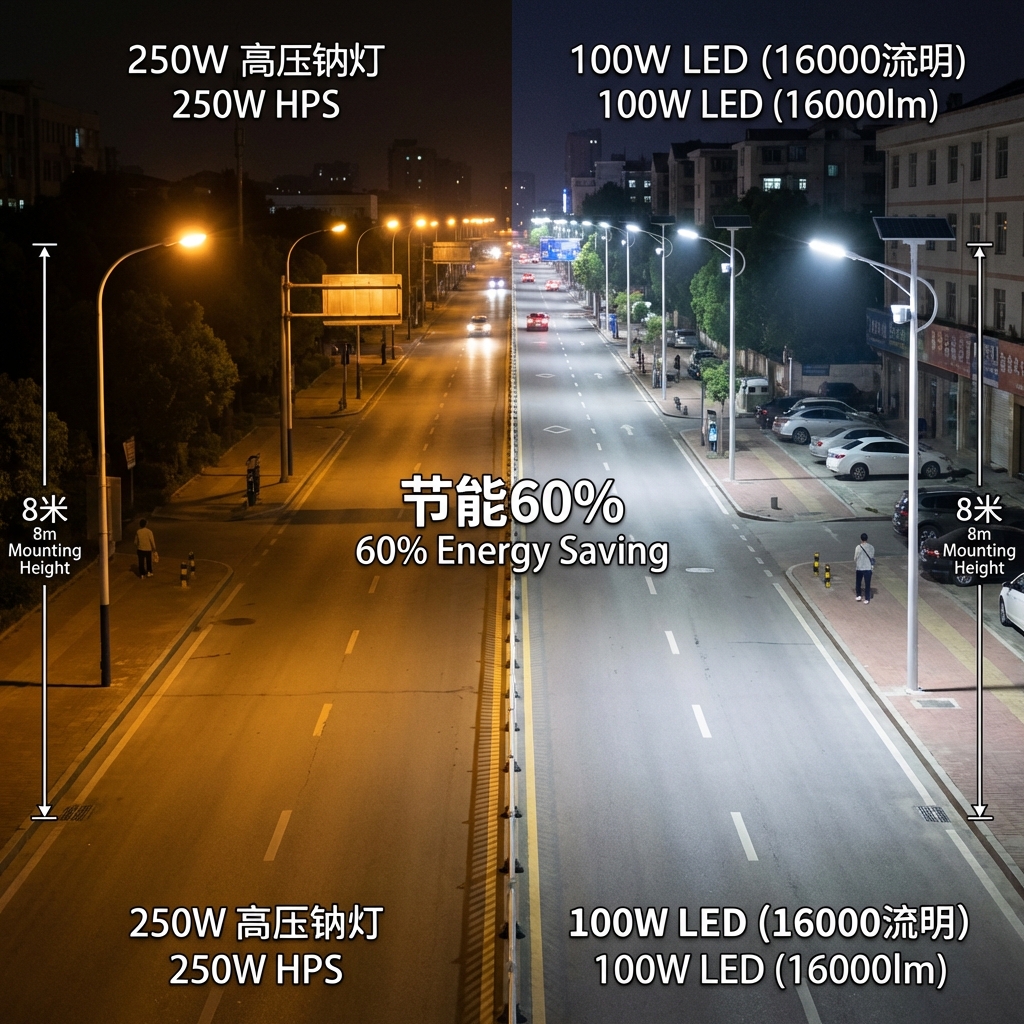

工业照明与户外高杆灯

想一想港口的高杆灯或者工厂的矿灯,它们通常悬挂在几十米高空,维修更换成本极高。这就要求光源必须具备“免维护”的特性。3535陶瓷封装的高功率密度,允许灯具做得更小、更轻,同时保证数万小时的稳定运行。

汽车前大灯(Headlamp)

车规级应用是LED行业的“珠穆朗玛峰”。汽车大灯工作环境极其恶劣:发动机的高温震动、冬天的极寒启动。陶瓷封装的高可靠性和抗震能力,使其成为车灯光源的首选。

UV LED 固化与杀菌

这是陶瓷封装的“主场”。紫外线(UV)具有极强的能量,普通的塑料支架在UV光照射下,几百小时就会粉化、开裂。只有陶瓷这种无机材料,才能在UV的长期“轰炸”下毫发无损。

专家观点: “在深紫外(UVC)杀菌领域,由于光效目前仍较低,大部分能量转化为热,因此使用氮化铝(AlN)陶瓷基板的3535封装是目前实现有效热管理的唯一可行路径。”

3535陶瓷封装工艺常见问题解答

3535陶瓷封装与3535 EMC封装在外观上如何区分?最简单的办法是翻过来看背面。EMC封装的背面通常是黑色的或者白色的塑料,中间有金属焊盘;而陶瓷封装的背面也是陶瓷材质(白色或灰色),手感坚硬且冰凉,敲击有清脆的声音。

陶瓷基板导热系数通常是多少W/m·K?如果你买的是普通的氧化铝陶瓷封装,导热系数一般在20-25 W/m·K左右。如果是高端的氮化铝版本,则在170 W/m·K以上。相比之下,普通铝基板的绝缘层导热系数往往只有1-2 W/m·K。

为什么大功率倒装芯片(Flip Chip)更倾向于使用陶瓷封装?倒装芯片没有金线,电极直接贴在基板上,散热通道极短。陶瓷基板的DPC工艺可以制作出非常精密的线路,与倒装芯片的微小焊盘完美对位,最大限度地发挥倒装芯片的散热优势。

3535陶瓷封装能否通过双85(85℃/85%RH)可靠性测试?正规大厂生产的3535陶瓷封装,只要工艺达标(特别是气密性和粘接力控制得好),通过1000小时的双85测试是基本要求。这也是它能用于户外和恶劣环境的前提。

总结来说,3535陶瓷大功率封装工艺并不是为了“堆料”而存在的,它是为了解决大功率LED在热、光、电、机械性能上的极限挑战而诞生的工程解决方案。对于工程师而言,理解这些工艺细节,能帮助我们在产品设计阶段就规避掉大量的潜在风险。在追求高光效、长寿命的道路上,陶瓷封装依然是一块坚实的基石。