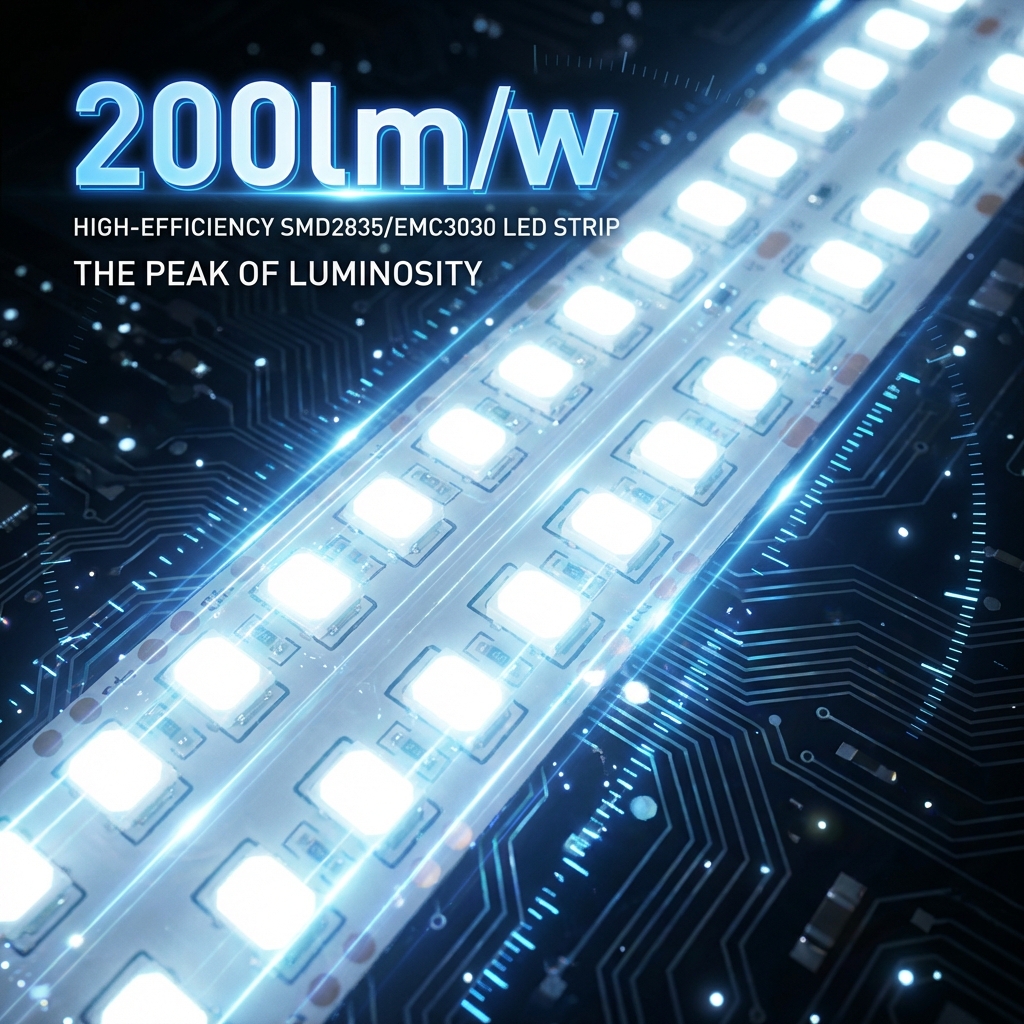

作为一名在LED行业摸爬滚打多年的“老灯人”,我亲眼见证了LED从最初仅能达到80lm/w的普通亮度,进化到现在突破200lm/w的超高光效。记得刚入行那会儿,为了帮客户解决商场照明电费过高的问题,我不仅要计算照度,还要反复测试不同品牌的散热性能。今天这篇指南,就是我想把那些年“踩过的坑”和总结出的“硬核干货”分享给你们,帮助大家在选择高效LED灯带时少走弯路。

深入解析:什么是200lm/w光效标准?

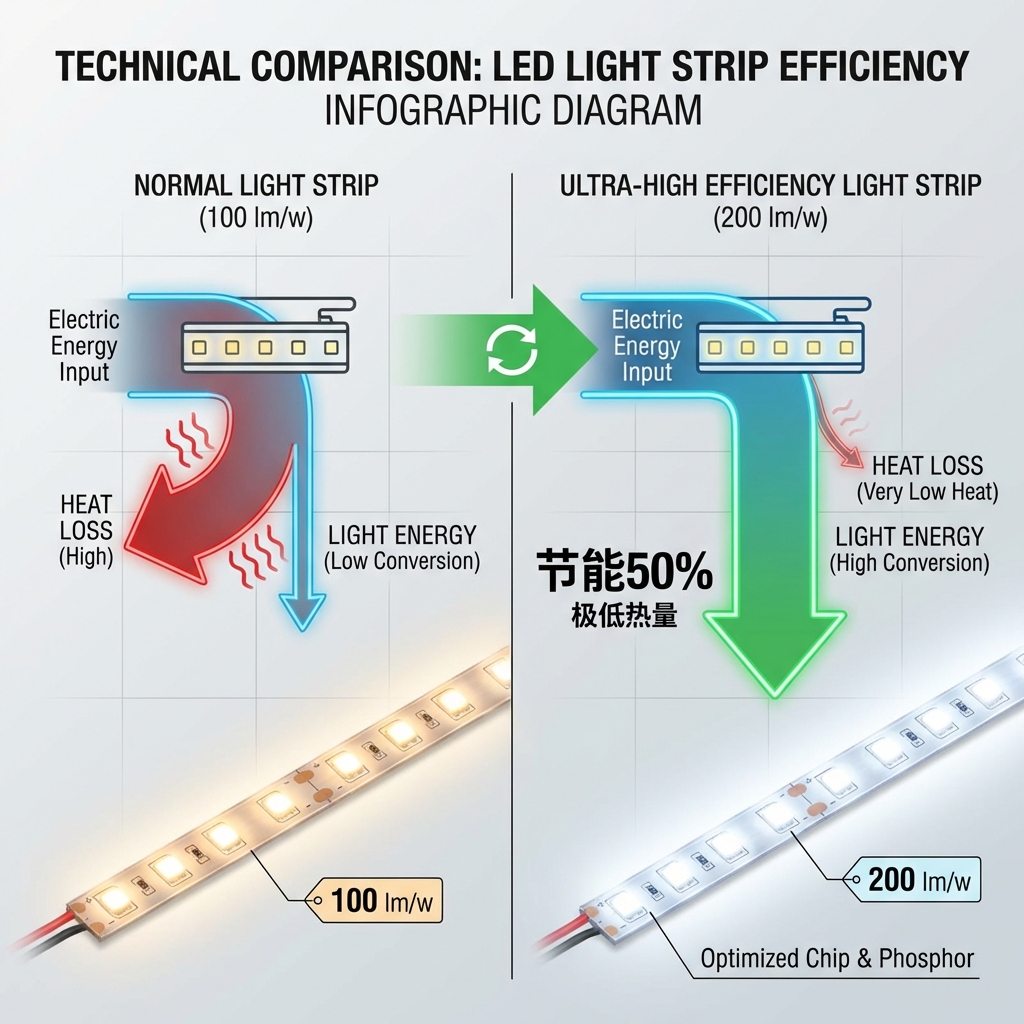

很多朋友看到包装上的“200lm/w”可能一头雾水。简单来说,它就像汽车的“油耗”,只不过这里是“电耗”。光效(Luminous Efficacy)是指光源每消耗1瓦电能所产生的光通量(流明),单位是lm/w。 200lm/w意味着什么?意味着你用更少的电,发出了更亮的光。

在当前的LED照明行业中,普通灯带通常在100lm/w到130lm/w之间。能达到150lm/w已经算是高配,而200lm/w则属于目前量产技术中的“顶流”水准。

关于光效的几个关键事实:

计算公式: 光效 = 总光通量 (Lumen) / 总消耗功率 (Watt)。

不仅仅是亮: 高光效不等于单纯的高亮度(Lumen Output)。高亮度可以通过增加功率硬堆出来,但高光效必须依赖技术提升。

节能核心: 达到200lm/w的灯带,比普通灯带节能约40%-50%。

热量更低: 电能转化光能效率高,意味着转化为热能的比例大幅降低。

寿命更长: 低热量直接延长了LED芯片和封装材料的寿命。

技术门槛: 这是对芯片外延片、荧光粉配比和封装工艺的综合考验。

行业观点: 在B端商业照明项目中,光效每提升10lm/w,对于数万平米的商业空间而言,意味着每年节省数万元的电力运营成本。

实现200lm/w超高光效的核心技术原理

想要把光效推到200lm/w这个级别,光靠“堆料”是不行的,必须在微观层面进行技术革新。这涉及到从芯片到底层材料的全方位优化。

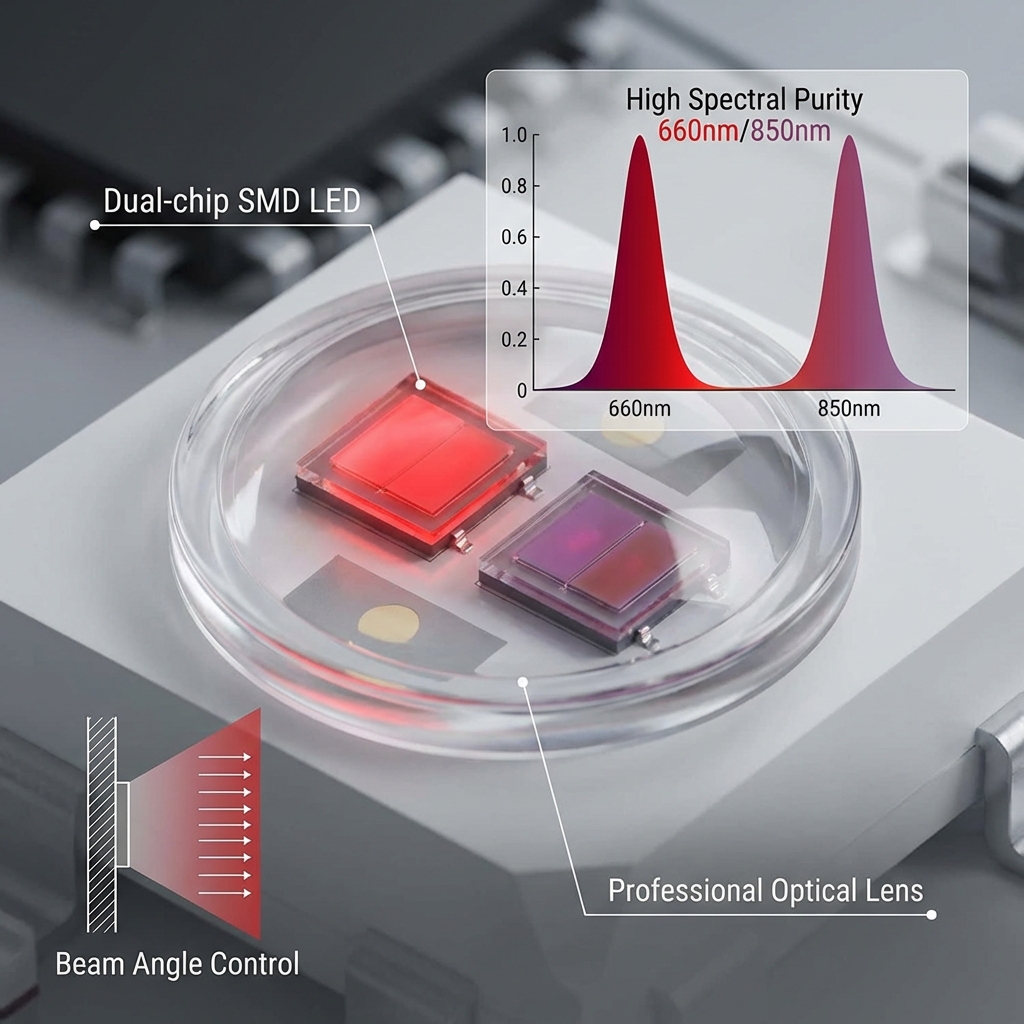

LED芯片技术:外延片量子效率的提升

一切的核心在于芯片。高光效灯带通常采用大尺寸的优质芯片。通过优化外延片的结构,提升内量子效率(IQE),让电子和空穴复合产生更多的光子。恒彩电子这类具有封装背景的企业,通常会选用具有专利技术的高反射率支架,配合高效芯片,从源头保证光子的产出率。

荧光粉配比与激发效率:决定光通量的关键

对于白光LED来说,荧光粉至关重要。你需要精准控制荧光粉的激发效率。

高效荧光粉: 必须使用激发转换效率极高的铝酸盐或氮化物荧光粉。

颗粒度控制: 荧光粉的颗粒大小必须均匀,以减少光的散射损耗。

点胶工艺: 胶水的折射率需要与荧光粉完美匹配,减少光在界面处的全反射损失。

封装工艺对光效的影响:SMD2835与EMC3030的性能表现

封装形式直接决定了光的导出效率。目前做200lm/w灯带,最常用的封装形式是SMD2835和EMC3030。

SMD2835: 散热面积大,发光面大,成本相对可控,是目前做高光效灯带的主流选择。

EMC3030: 采用环氧塑封料(EMC)支架,耐高温、抗紫外线能力极强,更适合大电流驱动下的高光效表现。

有关具体封装参数的详细对比,您可以参考我们之前的深度分析:大功率LED灯珠:核心参数、卓越特点与应用指南,里面详细介绍了不同封装对光效的影响。

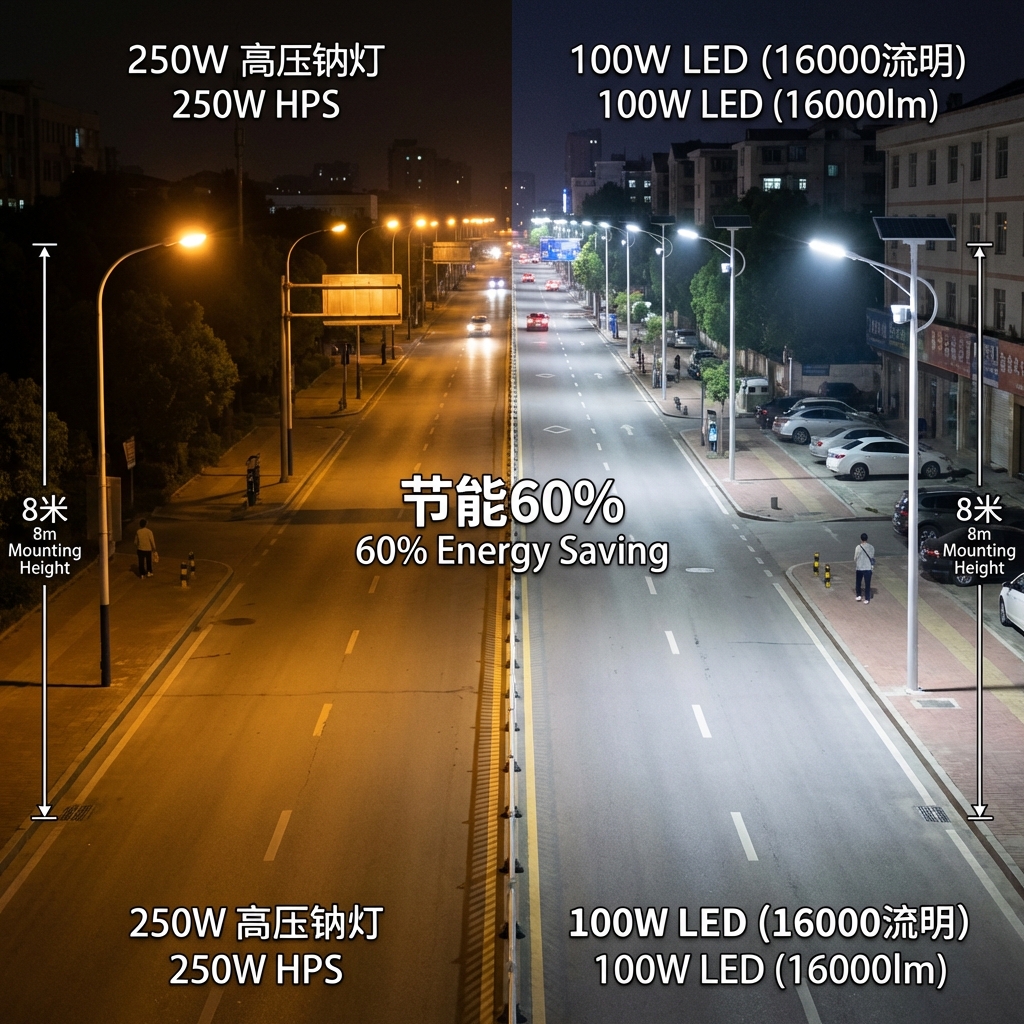

200lm/w LED灯带 vs 普通灯带:性能与ROI对比

很多采购经理在面对报价时会犹豫:200lm/w的灯带单价通常比普通灯带贵,这笔钱花得值吗?我们来算一笔账。

能效转化率对比:同样的亮度,更低的功耗

假设我们需要照亮一个长度为1000米的仓库通道,目标亮度一致。

| 对比项目 | 普通LED灯带 (100lm/w) | 超高光效LED灯带 (200lm/w) | 差异 |

|---|---|---|---|

| 目标总光通量 | 1,000,000 lm | 1,000,000 lm | 相同 |

| 所需总功率 | 10,000 W | 5,000 W | 节省 50% |

| 每小时耗电 | 10 度 | 5 度 | 省 5 度 |

| 每天耗电 (12h) | 120 度 | 60 度 | 省 60 度 |

| 每年电费 (1元/度) | 43,800 元 | 21,900 元 | 省 21,900 元 |

数据洞察: 根据LEDinside 2023年的数据,全球LED照明市场对高光效产品的需求年均增长率超过15%,主要驱动力正是来自于商业用电成本的上升。

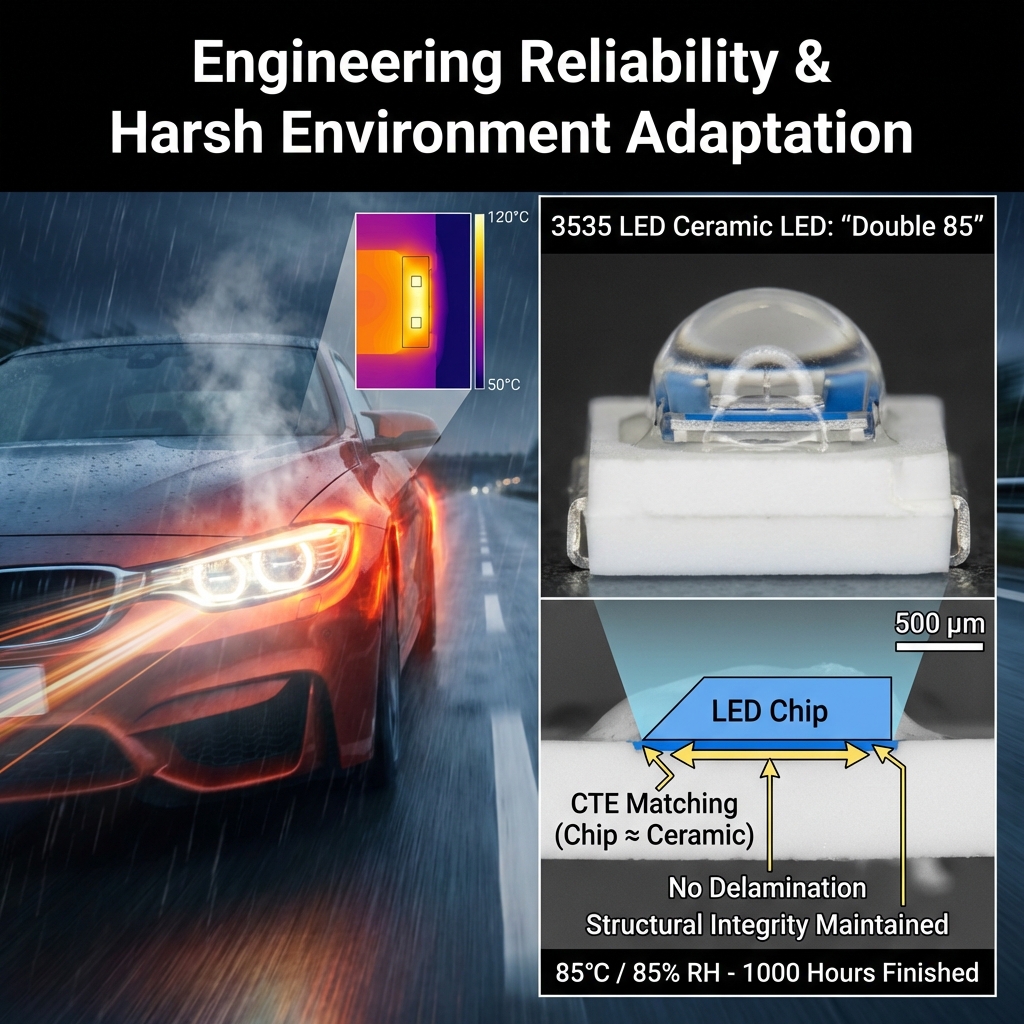

热学性能分析:高光效如何降低热损耗与延长寿命

能量守恒定律告诉我们,LED消耗的电能主要转化为光能和热能。普通灯带光效低,意味着大部分电能变成了热量。而200lm/w的灯带,光电转换效率极高,产生的废热极少。

这带来了连锁反应:

光衰更小: 温度是LED光衰的头号杀手。温度低,光衰就慢,3-5年后依然明亮。

辅材要求降低: 对散热铝槽的依赖度降低(虽然还是建议使用)。

安全性更高: 降低了因过热导致的短路或胶体老化风险。

长期运营成本(TCO)分析:电费节省与维护周期

除了电费,维护成本也是大头。普通灯带可能2年就需要更换,因为光衰严重导致照度不达标。而高光效灯带通常拥有5年甚至更长的质保期。算上人工更换成本和停工损失,高光效产品的投资回报周期(ROI)通常在6-12个月内即可收回差价。

技术参数详解:光效与其他指标的平衡

在追求200lm/w的极致光效时,我们不能忽略光的品质。很多低端厂家为了冲光效,会牺牲显色指数。

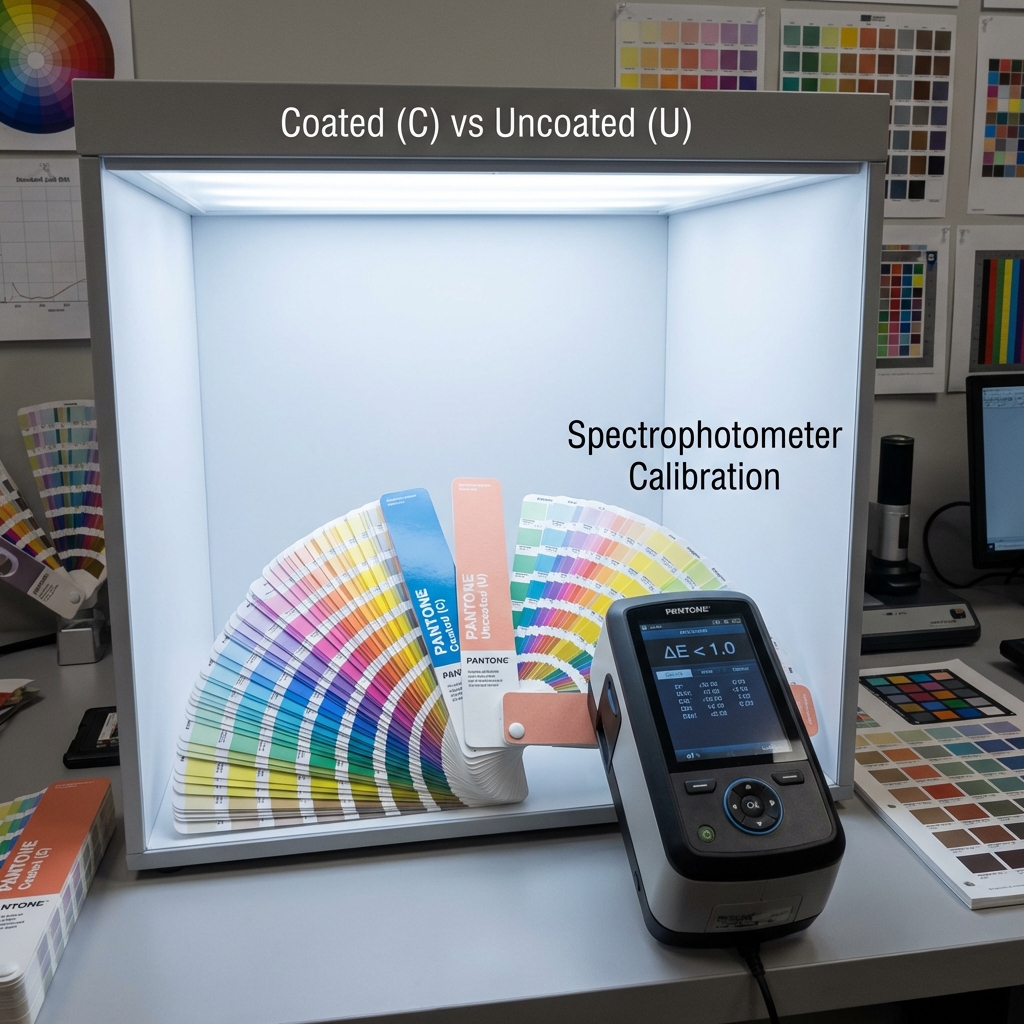

显色指数(CRI/Ra)与光效的制衡关系

这是一个典型的“跷跷板”关系。提高显色指数(Ra>90或Ra>95),意味着需要在光谱中加入更多的红光成分。红光荧光粉的激发效率通常较低,这会拉低整体光效。

普通高光效: 通常Ra>80,这是光效与显色的最佳平衡点,适合仓库、通道、户外亮化。

全光谱高光效: 如果要求Ra>95且光效200lm/w,这对芯片和封装技术的要求极高,成本也会成倍增加。恒彩电子通过优化光谱配比,目前已能在Ra>90的情况下保持极高的光效水平。

不同色温(3000K/4000K/6500K)下的光效差异

色温也会影响光效。

6500K(冷白光): 光效最高。因为荧光粉转换少,蓝光透出多,能量损失最小。

4000K(自然光): 光效适中,是目前最受欢迎的商用色温。

3000K(暖白光): 光效相对最低。因为需要转换更多的红光,能量损耗较大。要想在3000K下做到200lm/w,技术难度远高于6500K。

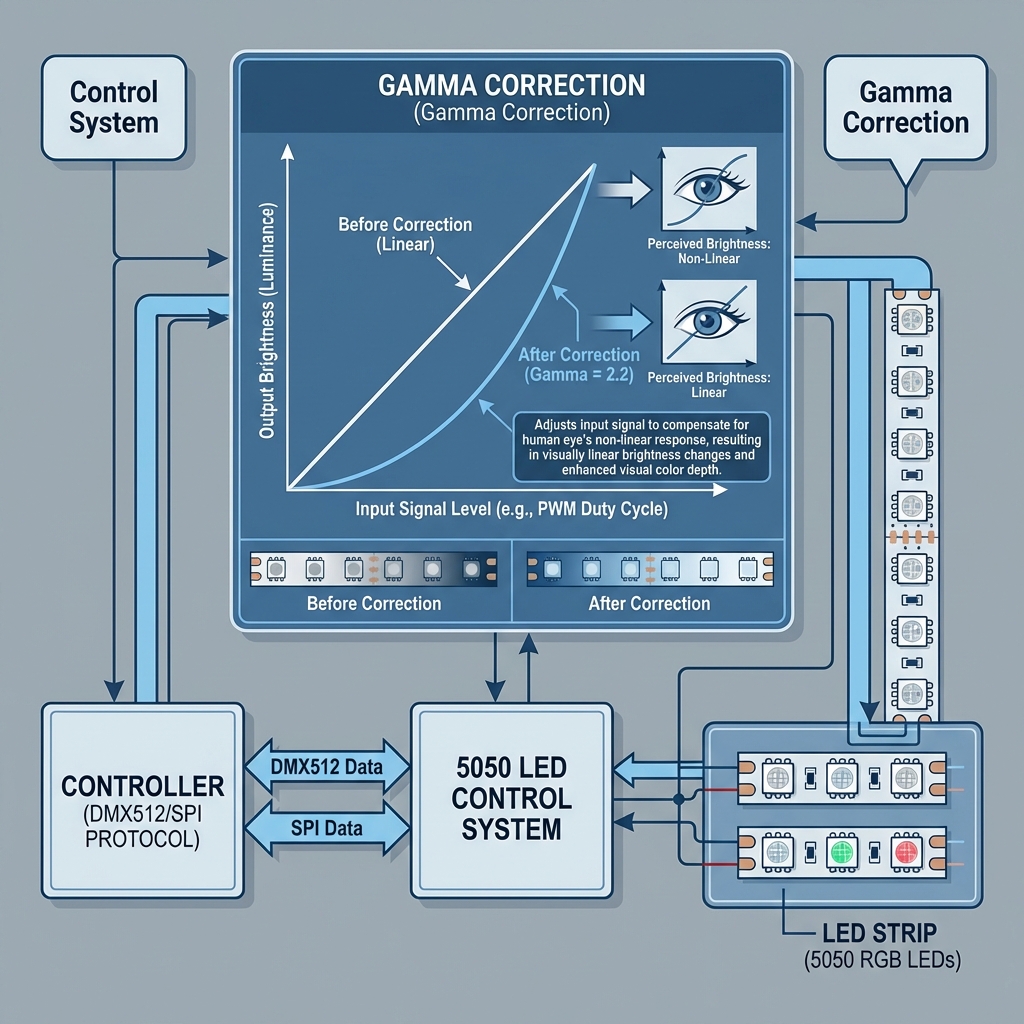

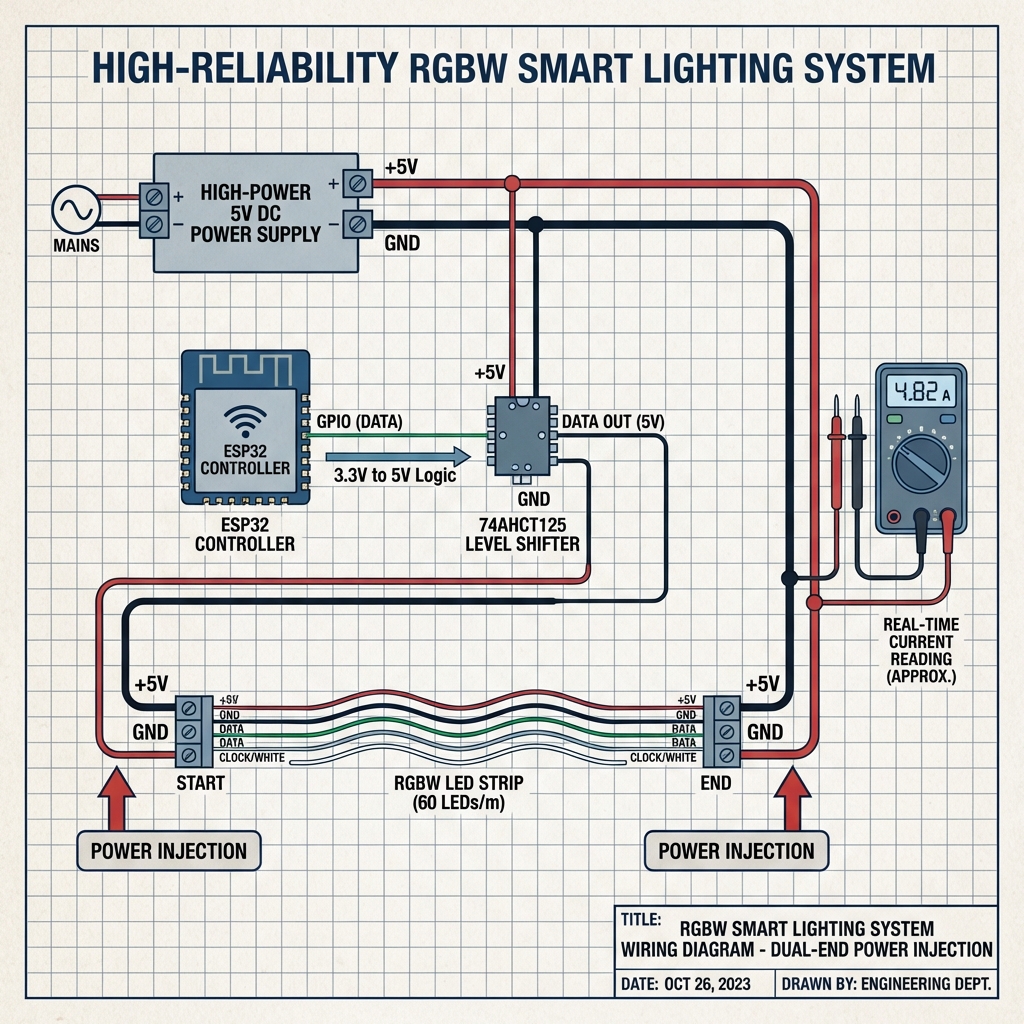

电压降(Voltage Drop)对长距离灯带光效一致性的影响

很多工程安装完发现:灯带头很亮,尾巴却暗了。这就是压降问题。虽然灯珠本身能达到200lm/w,但如果PCB板线路损耗大,尾端电压不足,实际光效会大打折扣。

解决方案: 必须使用恒流IC驱动方案,或者采用24V/48V高压供电,配合加厚铜箔的PCB板。

高光效LED灯带的典型工程应用场景

并不是所有地方都需要200lm/w的灯带,但在以下场景中,它是绝对的王者。

1. 大型商业空间照明:超市、仓库与办公楼这些场所照明时间长(每天超过12小时),面积大。使用高光效灯带进行线性照明,不仅现代感强,一年省下的电费甚至可以再买一批灯具。特别是冷链仓库,低热量的高光效灯带还能减轻制冷设备的负担。

2. 间接照明应用:灯槽内的高亮度需求很多设计师喜欢见光不见灯的灯槽设计。但灯槽内部通常散热条件差,且经过反射后光损很大。使用200lm/w的灯带,不仅能保证反射出来的光线足够亮,还能因为低发热量解决狭小空间的散热难题。

3. 连续运行环境:24小时不间断照明如地下停车场、医院通道、隧道照明等。这些地方对稳定性和寿命要求极高。高光效带来的低温运行环境,是确保5万小时以上寿命的基石。

决定光效稳定性的材料细节与制造工艺

除了前面提到的芯片,作为一家拥有近二十年封装背景的企业,我们深知细节决定成败。

PCB板材导电性:加厚铜箔普通灯带用1oz铜箔,而高光效灯带建议使用2oz甚至3oz铜箔。更厚的铜箔意味着电阻更小,电流传输更顺畅,且辅助散热能力更强。

恒流IC驱动技术普通的电阻限流方案效率低,电阻本身还要发热。采用恒流IC驱动,可以让每颗LED灯珠都工作在最佳电流点,确保整条灯带从头到尾亮度一致,光效不打折。

封装材料:金线焊接虽然现在有合金线,但在追求极致稳定性和导电性时,99.99%的纯金线依然是首选。它能防止长时间高温运行下的氧化断路,确保光效长期稳定。

小贴士: 在采购时,可以要求供应商提供“积分球测试报告”。报告中会明确列出光通量、功率和光效(lm/w),这是最直观的验证方式。

关于200lm/w LED灯带的常见疑问

200lm/w光效的灯带是否需要特殊的散热铝槽?虽然它发热量极低,但我依然强烈建议配合铝槽使用。铝槽不仅能进一步降低结温,延长寿命,还能保护灯带免受灰尘和水汽侵蚀,且便于安装平直。

如何通过仪器简单测试LED灯带的实际光效?如果没有积分球,可以使用“照度计+功率计”进行粗略估算。在暗室中固定距离测量照度(Lux),结合照射面积推算流明,再除以功率计显示的实测功率。虽然有误差,但可以横向对比不同样品。

高光效灯带是否支持调光功能?完全支持。高光效灯带本质上还是LED,只要搭配支持0-10V、DALI或可控硅调光的电源,即可实现调光。而且在低亮度调光时,光效往往会更高。

3000K暖白光能否达到200lm/w的标准?能,但很难,且成本较高。目前主流的高光效3000K灯带大多在160-180lm/w左右。如果必须达到200lm/w,需要定制特种芯片和高效荧光粉方案。

高光效LED灯带:照明系统的绿色未来

从80lm/w到200lm/w,这不仅仅是数字的跨越,更是照明行业对能源利用极致追求的体现。

选择200lm/w LED灯带,本质上是在选择一种更负责任的能源使用方式。对于B端企业来说,它是降低运营成本的利器;对于C端用户来说,它是打造高品质、长寿命家居光环境的保障。

深圳市恒彩电子有限公司依托核心团队近二十年的封装技术背景,致力于为客户提供从SMD灯珠到成品灯带的高光效解决方案。如果您对光效、色温或具体应用有任何疑问,欢迎随时与我们探讨,让我们一起用光创造价值。