我经常被客户和朋友问到一个问题:“你们做的那个小小的直插灯珠,看起来挺简单的,生产起来应该不难吧?”每次听到这话,我都会笑着摇摇头。这个看似不起眼的小东西,其实是现代光学和精密制造技术的结晶。它的背后,是一套极其复杂的工艺流程,每一步都直接关系到我们最终看到的灯光效果和产品寿命。

今天,我就以一个从业多年的小编身份,带大家深入了解一下,直插灯珠工艺复杂究竟体现在哪里,以及这背后隐藏着怎样的技术奥秘。

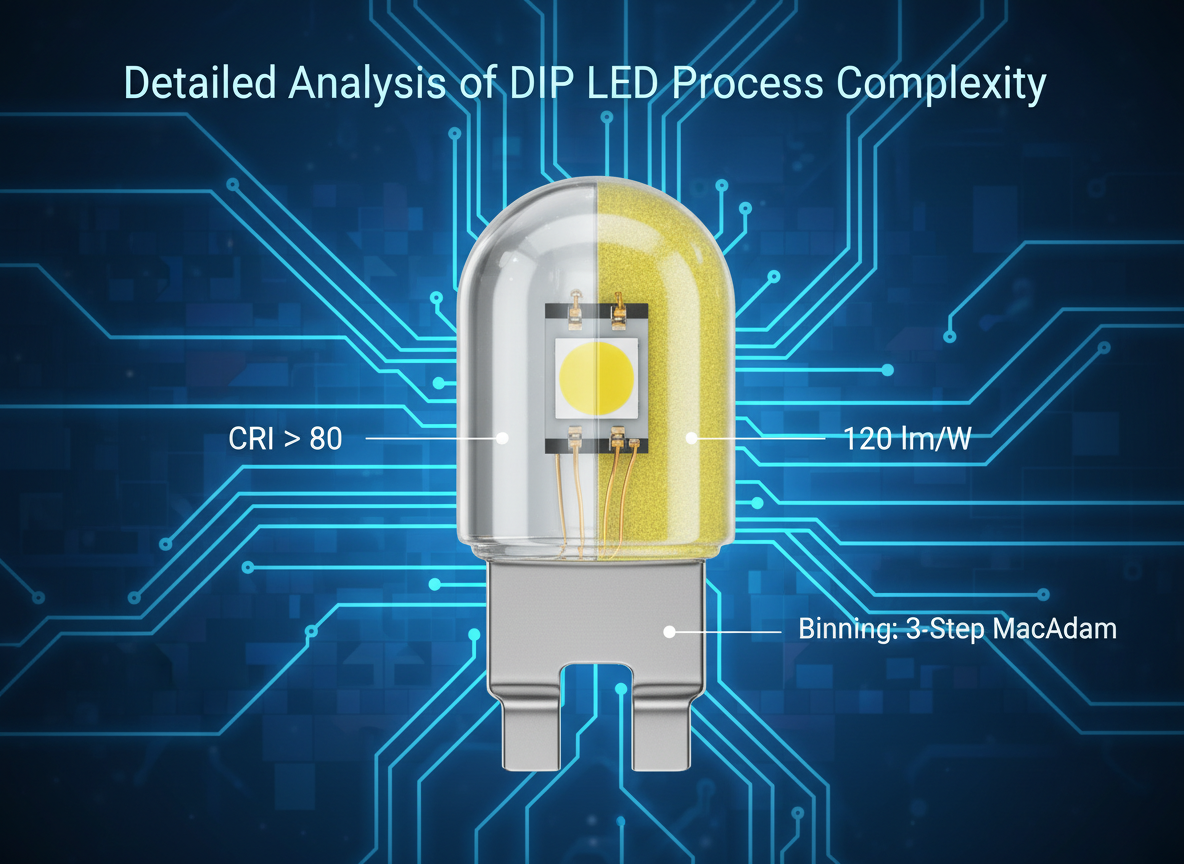

直插灯珠工艺复杂度高吗?答案是肯定的。从芯片固晶到封装测试,每一步都需要高精度的设备和严格的工艺控制,任何一个微小的偏差都可能导致产品失效。

复杂的工艺如何影响LED的光效与寿命?封装工艺直接决定了灯珠的散热能力、出光效率和长期稳定性。优良的工艺可以显著降低光衰,延长使用寿命,确保光色一致。

判断高质量直插灯珠的关键指标是什么?主要看三个方面:光效(lm/W)、显色指数(CRI)和光衰率。这些指标背后,都是由复杂的生产工艺支撑的。

如何通过外观初步判断封装工艺?观察灯珠胶体的透明度、有无气泡、支架是否平整光滑、引脚有无氧化。优质产品的外观通常更精致。

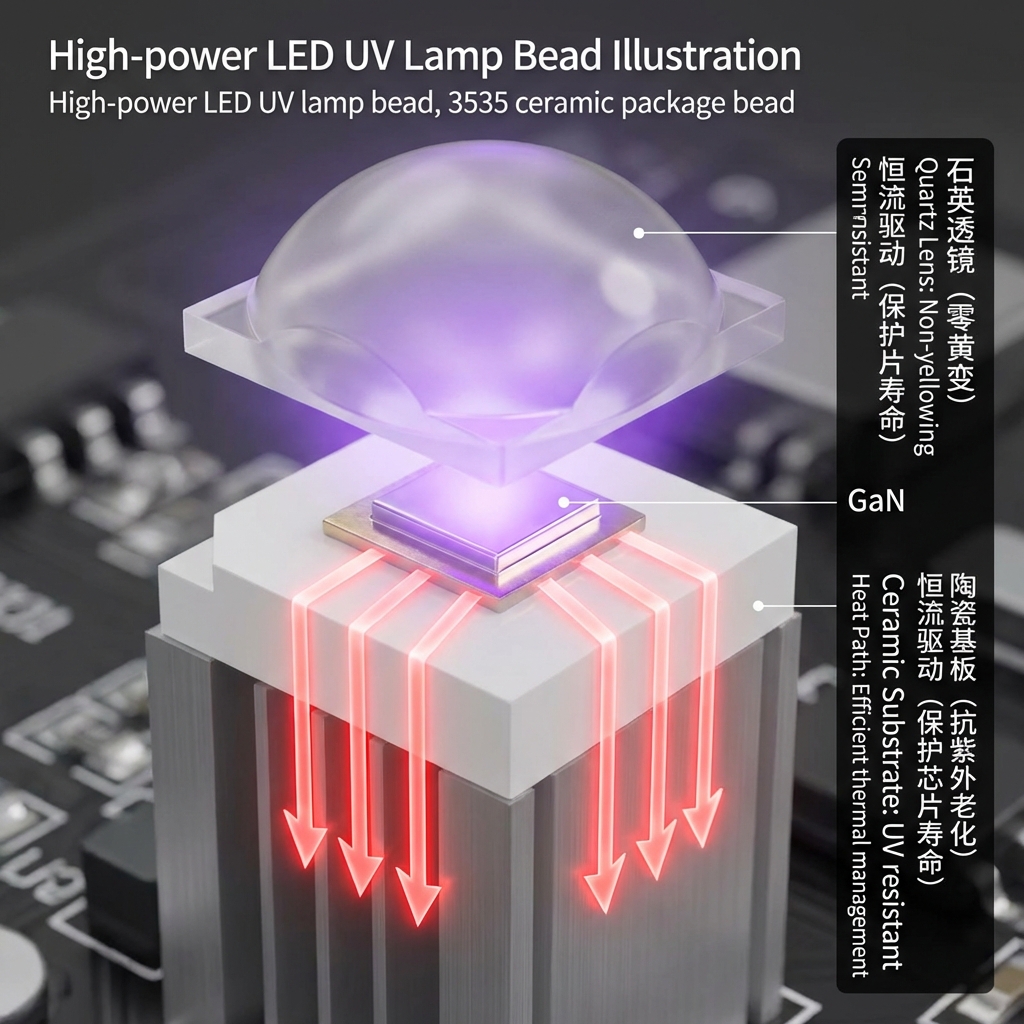

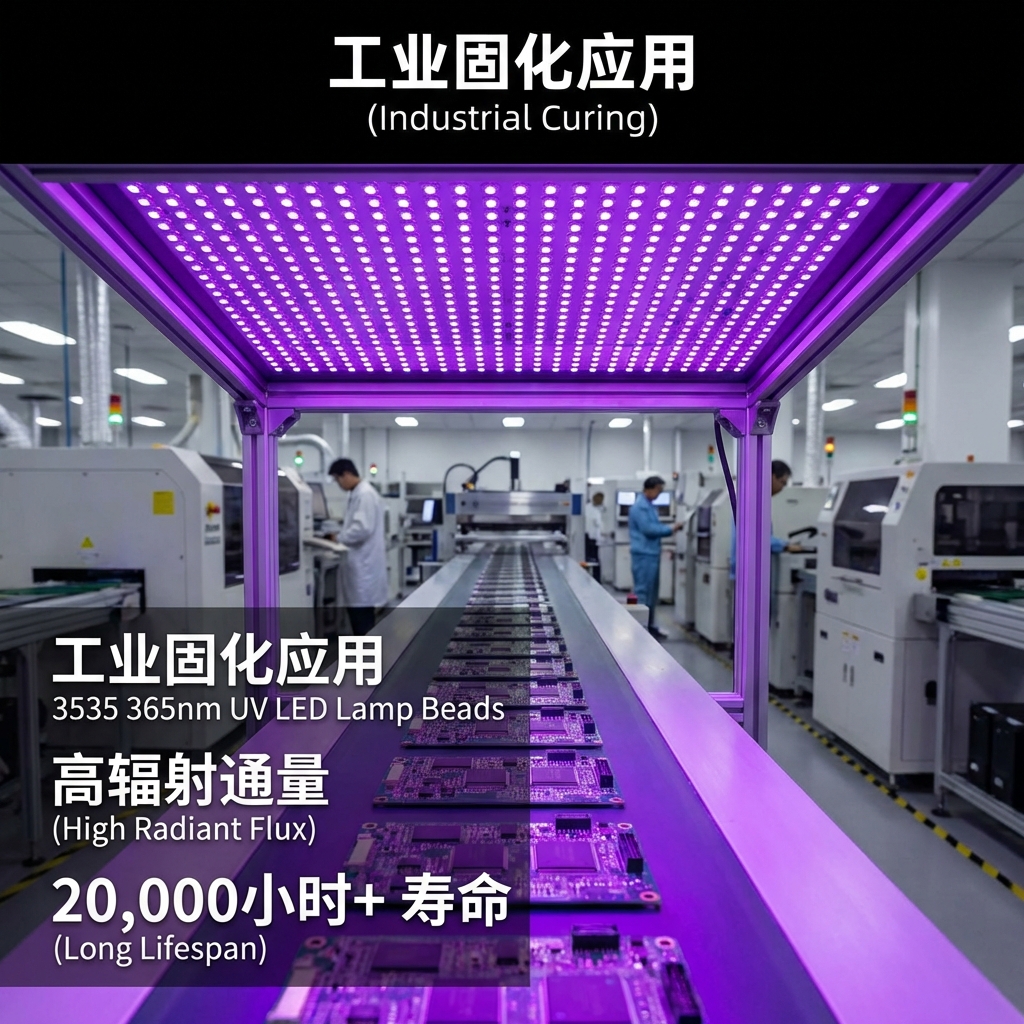

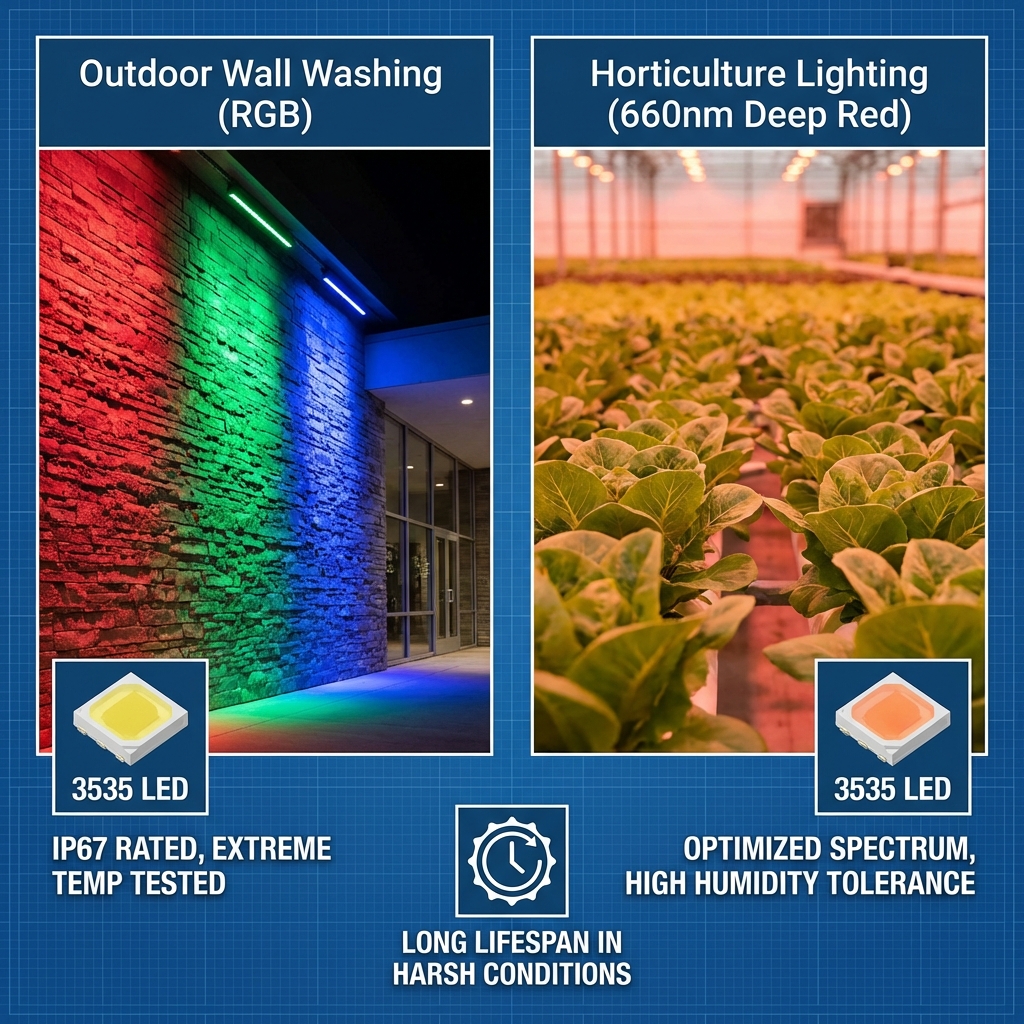

不同型号的灯珠工艺有何不同?比如,大功率灯珠需要更强的散热结构和封装材料,而高显指灯珠则对荧光粉的配比和涂覆工艺有极高的要求。

选择厂家时应关注什么?除了产品本身,更要关注厂家的技术背景、生产设备、质量控制体系和研发能力。

为什么说直插灯珠工艺很复杂?揭秘其制造全流程

一颗小小的直插灯珠,从原材料到成品,需要经历几十道精密工序。这个过程就像一场精心编排的芭蕾舞,每个环节都必须精准无误。我们可以将其简化为三大核心步骤,每一步都暗藏玄机。

第一步:晶片固晶与焊线(DieBonding&WireBonding)

这是灯珠制造的“地基”环节。我们需要用高精度的固晶机,将只有零点几毫米大小的LED芯片精准地固定在支架的指定位置上。固晶所用的银胶或绝缘胶,其导电、导热性能和固化时间都必须严格控制。

接着是焊线。这一步是用比头发丝还细的金线,将芯片与支架的引脚连接起来,形成电流回路。焊线的拉力、弧高、是否存在虚焊,都直接影响灯珠的电性能和可靠性。这个过程对设备的稳定性和操作员的技术要求极高,稍有不慎就会导致整个产品报废。

第二步:灌胶封装与烘烤(Encapsulation&Curing)

完成了内部连接,下一步就是为脆弱的芯片穿上“保护衣”——灌胶封装。封装胶水不仅要保护芯片和金线免受外界物理损伤,还要具备优良的透光性和耐候性。灌胶过程中,胶量必须精准控制,不能有气泡,否则会严重影响出光效果和散热。

灌胶完成后,灯珠会被送入烤箱进行长时间的烘烤固化。烘烤的温度曲线和时间控制是这道工序的关键。如果温度过高或时间过长,可能导致胶体变黄、支架变形;反之,则可能固化不完全,影响产品性能和寿命。

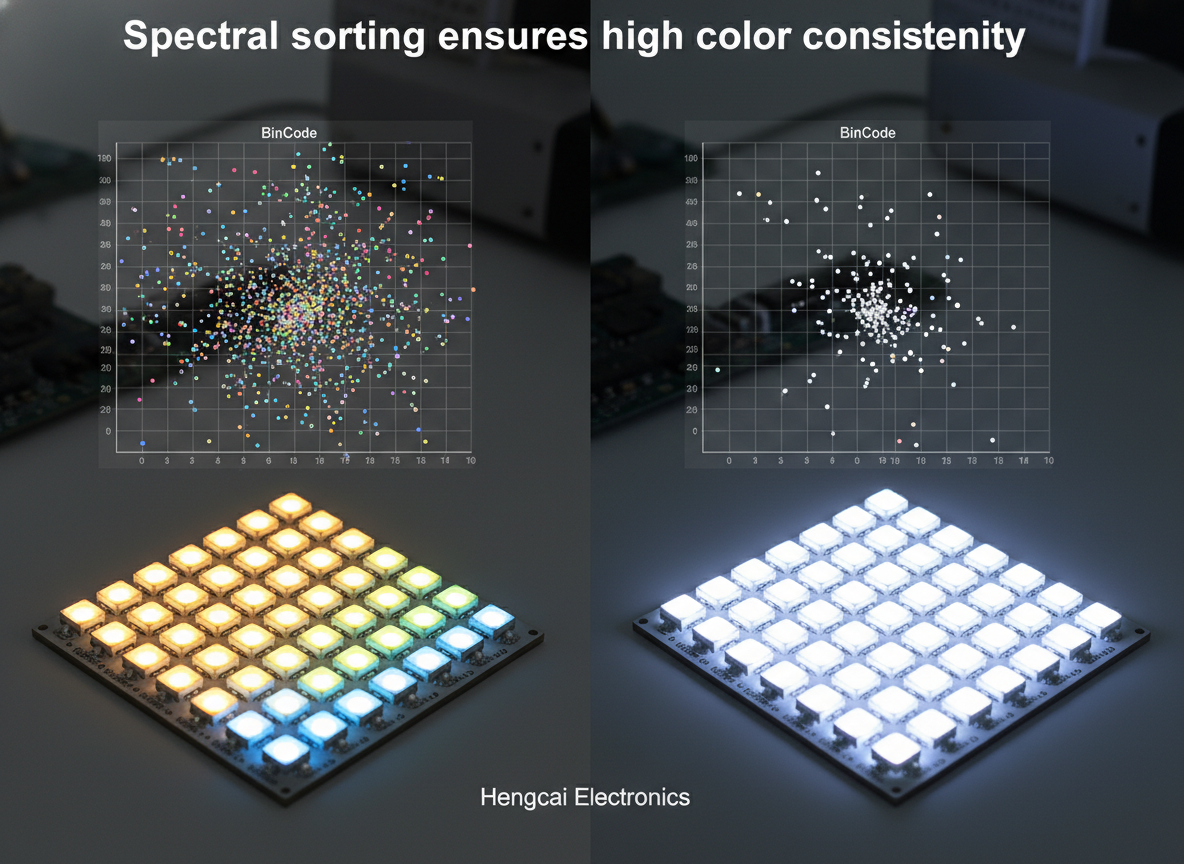

第三步:分光分色与测试(Sorting&Testing)

经过烘烤的灯珠还只是半成品。由于半导体制造工艺的固有特性,同一批次生产出来的灯珠在亮度、电压、色温上都会存在细微差异。因此,必须通过专业的分光分色机进行筛选和测试。

机器会自动检测每一颗灯珠的光电参数,并按照预设的标准(如亮度范围、色坐标等)将其归入不同的等级(Bin)。这个过程确保了我们交付给客户的每一批产品都具有高度的一致性,避免了应用在同一块屏幕或灯具上出现“花脸”的现象。

深入技术细节:影响直插灯珠工艺复杂度的关键因素

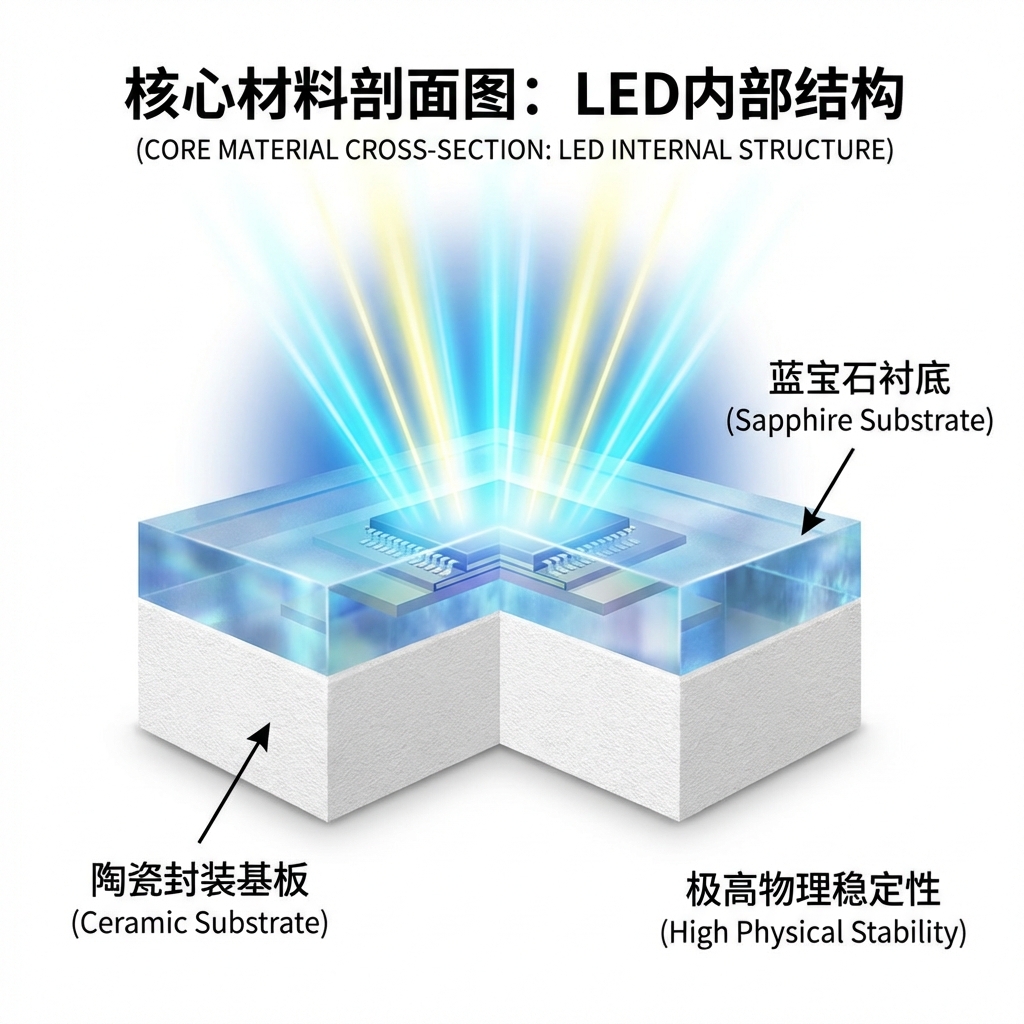

直插灯珠的工艺复杂性不仅体现在流程上,更根植于其背后的技术细节。材料、设备和封装技术的选择,共同决定了最终产品的品质上限。

封装技术:传统与现代的碰撞

虽然被称为“直插”,但现代的直插灯珠早已不是几十年前的简单工艺。它借鉴了更先进的SMD(表面贴装)甚至COB(板上芯片)的封装理念。例如,为了提升散热性能,一些高端直插灯珠会采用类似SMD的散热焊盘设计。不同的封装技术路径,决定了生产线的设备配置和工艺参数,其复杂性不言而喻。

材料选择:失之毫厘,谬以千里

灯珠虽小,五脏俱全。芯片、支架、金线、荧光粉和封装胶,这五大核心材料的选择至关重要。

- 芯片:决定了灯珠最基本的光电性能。

- 支架:承担着支撑、导电和散热的三重任务。

- 荧光粉:是实现白光和各种颜色的关键,其配比和涂覆均匀性直接影响光色一致性。

- 封装胶:决定了灯珠的透光率、耐候性和机械强度。

优秀的光源产品,其成本的70%以上都源于高品质的原材料。试图在材料上节省成本,最终都会在产品性能和寿命上付出代价。

设备精度:精密制造的基石

“工欲善其事,必先利其器”。LED灯珠生产工艺的复杂性,很大程度上体现在对生产设备的高要求上。全自动固晶机、焊线机、灌胶机、分光分色机……这些高精密设备是保证产品一致性和良品率的核心。例如,一台先进的固晶机,其定位精度可以达到微米级别。没有这些昂贵的设备投入,复杂的工艺就无从谈起。

直插灯珠工艺如何直接影响产品性能?

复杂的工艺不是为了炫技,而是为了实实在在地提升产品性能。每一个工艺细节的优化,都能在最终产品上看到显著的回报。

光效与光衰:工艺决定了能亮多久、有多亮

封装工艺的好坏直接影响光效和光衰。优良的封装结构和导热材料可以快速将芯片产生的热量导出,降低工作结温。根据行业研究,LED芯片的结温每升高10℃,其寿命就会衰减约50%。因此,一个散热设计优秀的灯珠,其光衰更慢,寿命自然更长。

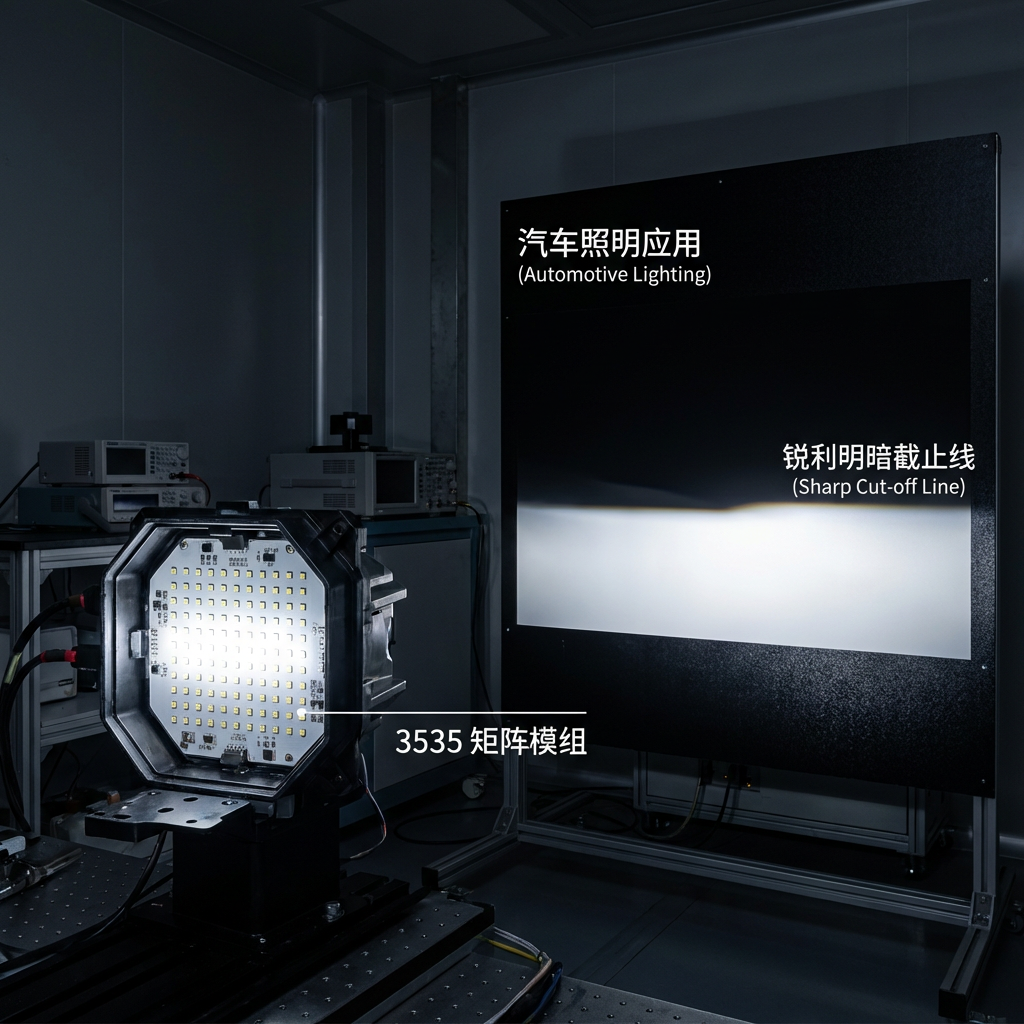

根据中商产业研究院2024年的数据,直插LED灯珠在汽车照明、显示屏等高要求领域的应用越来越广泛,这些领域对产品的可靠性和低光衰特性提出了极为严苛的要求。

散热性能:结构与材料的协同作用

散热是LED的生命线。直插灯珠的散热主要通过支架引脚传导出去。因此,支架的材料(如紫铜、铁)、结构设计(如散热片的有无和大小)都至关重要。一些大功率直插灯珠,甚至会在支架底部设计专门的散热焊盘,这无疑增加了工艺的复杂度,但换来的是卓越的散热表现和更高的可靠性。

色温一致性:分光分色工艺的价值

对于照明和显示应用来说,色温一致性是评价产品质量的重要标准。想象一下,一块由成千上万颗灯珠组成的LED显示屏,如果颜色深浅不一,那将是灾难性的。这正是分光分色工艺的价值所在。通过严格的BinCode管理,我们能够确保同一批次甚至不同批次产品之间的色差控制在人眼难以察觉的范围内。

小提示:在采购时,向供应商索要详细的BinCode规格书,是确保产品色彩一致性的重要步骤。这能帮助你精确了解所购产品的色温、亮度和电压范围。

恒彩电子如何通过精湛工艺确保产品质量?

谈了这么多理论,最终还是要落到实际生产中。在恒彩电子,我们深知工艺对于品质的决定性作用。我们始终将复杂的工艺视为打造高品质产品的必经之路,而非障碍。

近二十年的LED封装技术沉淀与研发实力

我们的核心团队拥有近二十年的LED封装技术背景,成员多来自国内顶尖光学研究院。这份深厚的技术积累,让我们对从SMD2835灯珠到大功率LED灯珠的各种封装工艺都有着深刻的理解和掌控力。我们不仅仅是生产,更是在不断研发和创新,推动LED封装技术向前发展。

高精度自动化生产线与独立的质量检测实验室

我们投入巨资引进了世界顶尖的全自动生产设备,从固晶、焊线到封装、分光,实现了高度自动化生产,最大限度地减少了人为因素对产品一致性的影响。同时,公司设立了独立的质量检测实验室,配备了光谱分析仪、冷热冲击试验箱、恒温恒湿箱等一系列精密检测设备,对每一批产品进行严格的可靠性测试,确保出厂的每一颗灯珠都符合最高标准。

从SMD2835到EMC3030的丰富产品线工艺保障

我们提供包括SMD2835、EMC3030、5050等在内的丰富产品线,覆盖从常规照明到高功率、高显指LED的各类应用需求。不同系列产品,我们都匹配了针对性的工艺方案。例如,针对高功率的EMC系列,我们采用了耐高温、抗硫化的EMC支架和特殊的散热通道设计,确保其在严苛环境下的长期稳定工作。

关于直插灯珠工艺的常见问题

直插灯珠工艺能否影响LED的光效?

绝对会。封装胶的透光率、荧光粉的激发效率、以及封装结构对出光角度的设计,都会直接影响最终的光效(lm/W)。一个优秀的封装工艺,可以在同样芯片的基础上,提升10%-20%的出光效率。

如何通过外观初步判断直插灯珠的封装工艺好坏?

可以从几个方面观察:

- 胶体:是否清澈透明,内部有无气泡、杂质。

- 支架:引脚是否光滑平整,有无发黑、氧化现象。

- 金线:在透明封装下,观察金线弧度是否饱满一致,有无偏斜或过低。

- 一致性:取一把灯珠观察,外观尺寸、胶体颜色是否高度一致。

大功率LED灯珠在工艺上面临哪些特殊挑战?

主要挑战在于散热。大功率芯片发热量巨大,对封装材料的导热性和耐温性要求极高。因此,通常需要采用导热系数更高的陶瓷基板或EMC支架,并配合更复杂的共晶焊、热超声焊等工艺,来确保芯片热量能被快速导出。

精湛工艺是高品质直插灯珠的基石

现在,相信您已经明白,直插灯珠工艺复杂并不仅仅是一句口号,它贯穿于产品设计、材料选择、生产制造和品质检测的全过程。正是这种对复杂工艺的敬畏和精益求精的追求,才铸就了高品质LED灯珠的卓越性能。

复杂的工艺不是门槛,而是通往卓越品质的桥梁。它保证了我们手中的每一盏灯都能明亮、持久、色彩纯正。如果您对LED照明解决方案有任何疑问,或想深入了解恒彩电子如何通过精湛的封装技术为您提供高品质的LED光源产品,欢迎随时与我们联系。我们乐于分享更多专业知识,助您的项目绽放光彩。