记得几年前,我蹲在一家封装厂的产线旁,看着工程师为了提升哪怕 1% 的光效而焦头烂额。那时候大家都在死磕芯片本身,却忽略了加热工艺这个隐形杀手。我在恒彩电子接触到的前沿技术让我深刻意识到,很多时候 LED 灯珠“不够亮”或者“光衰快”,不是芯片不好,而是封装时的热损伤太大了。作为一名在行业摸爬滚打多年的内容人,我见过太多因为温控参数失误导致整批高端灯珠报废的案例。今天,我们就来聊聊这个让无数工程师又爱又恨的话题:激光加热参数。

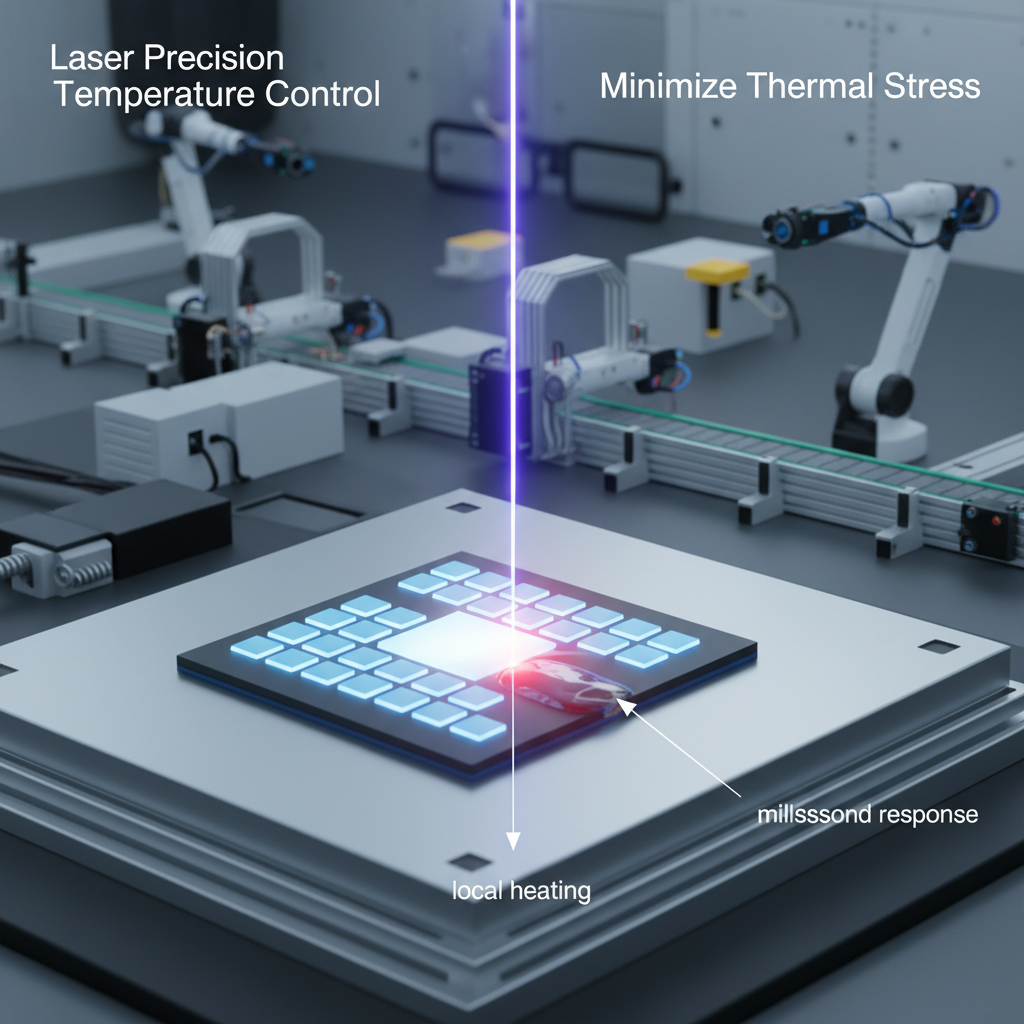

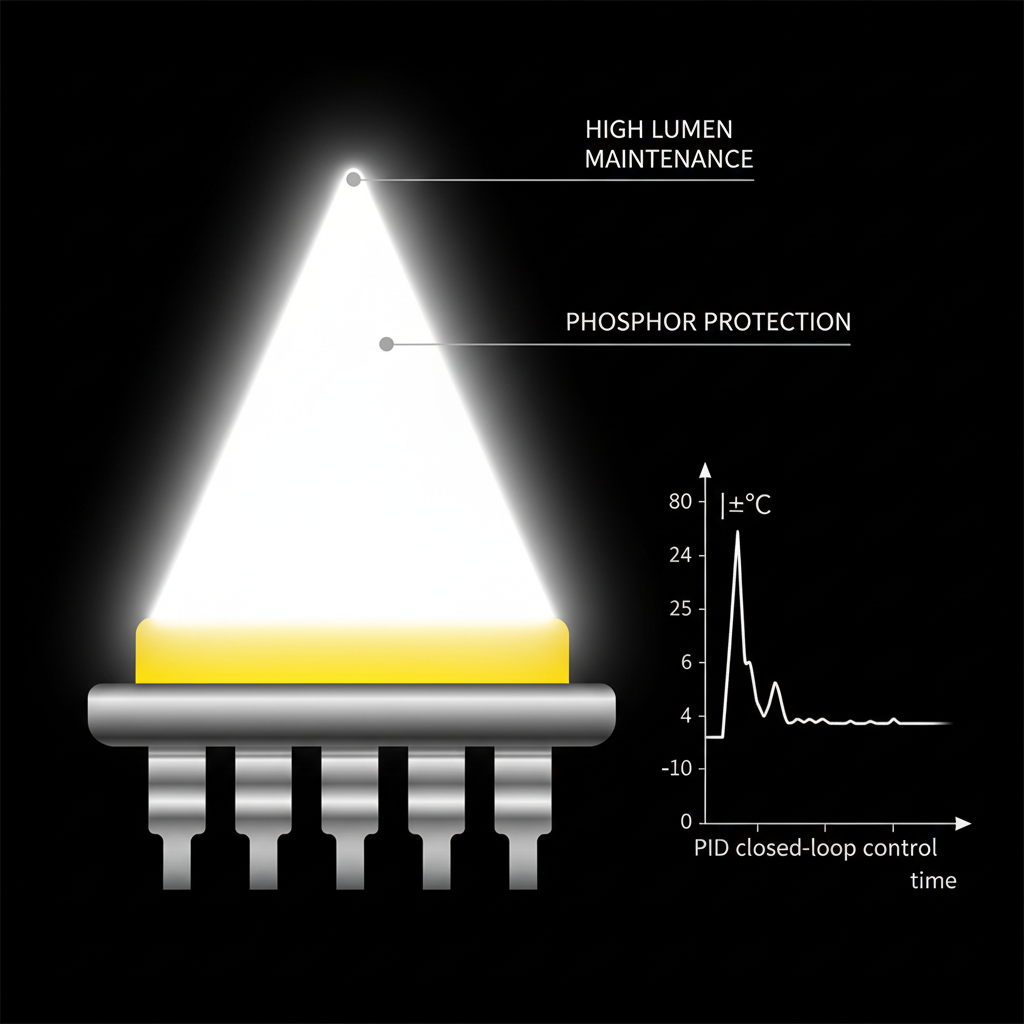

在 LED 封装领域,激光加热参数与最终产品的流明(亮度)和光效有着直接的因果关系。通过精确控制激光的功率密度、脉冲宽度以及光斑形态,可以实现毫秒级的局部加热,从而最大限度地减少对 LED 芯片的热应力损伤,降低焊点空洞率,并保护荧光粉不受高温老化影响。 这种非接触式的加热方式,能确保 LED 在长时间工作中保持高流明维持率。

以下是关于激光加热参数优化的核心要点:

- 毫秒级响应: 激光加热能在毫秒内达到设定温度,避免长时间烘烤带来的材料性能下降。

- 能量精准注入: 通过调整功率密度,只加热焊盘区域,不波及芯片核心发光区。

- 降低热应力: 局部加热减少了基板与芯片因热膨胀系数不同而产生的物理拉扯。

- 减少空洞率: 快速且均匀的熔化焊料,有助于气泡排出,提升散热通道的效率。

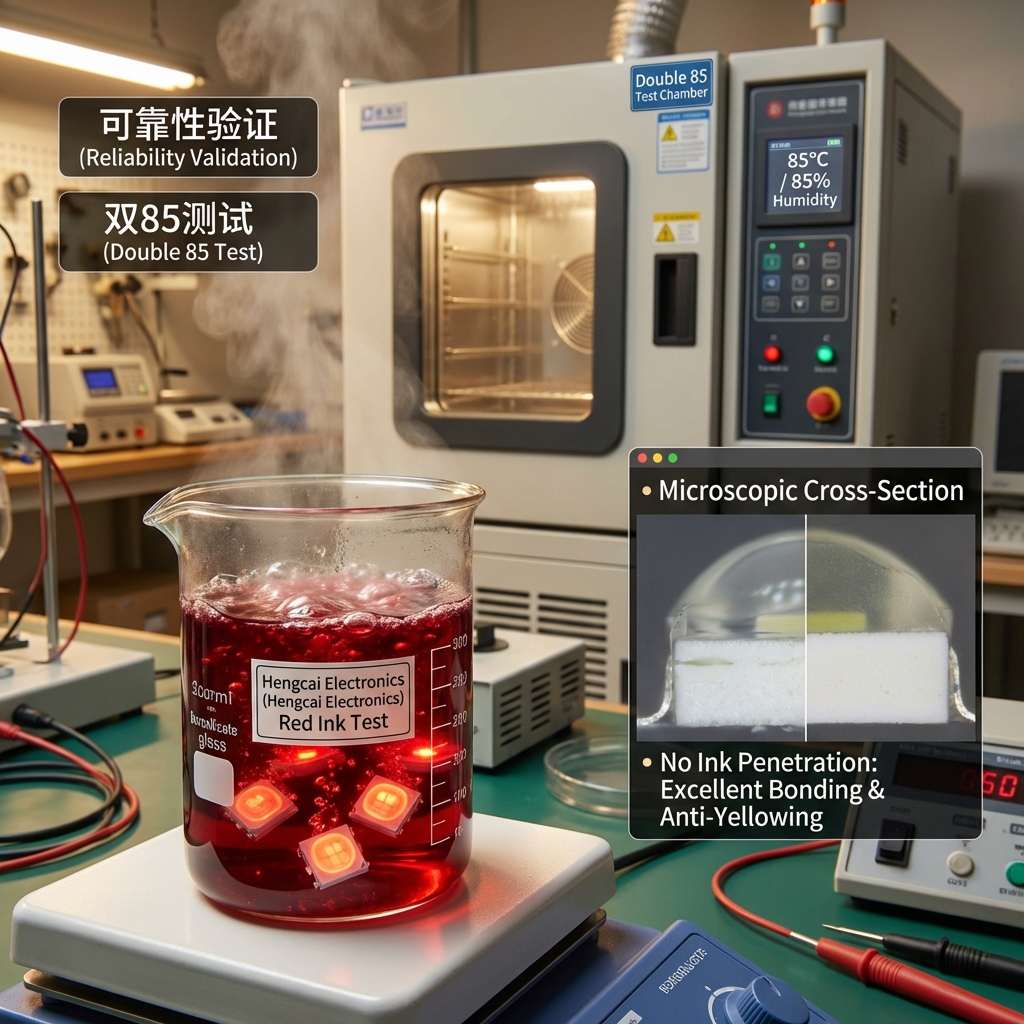

- 保护荧光粉: 避免了传统回流焊中整体高温对荧光粉胶体的黄化影响。

- 闭环温控: 利用红外测温实时反馈,将温度波动控制在 ±1°C 以内。

- 适应性强: 针对陶瓷、EMC 等不同基板,可快速切换不同的加热波形文件。

激光加热参数与LED流明表现的关系

很多朋友问我,为什么同样的芯片,换了加热方式,亮度就不一样了?其实核心逻辑很简单:热量是 LED 的天敌,也是封装的必需品。

核心逻辑:为何加热参数直接决定光电转化效率

在传统的加热模式下,LED 芯片就像被扔进了一个大烤箱,整体受热。这会导致芯片内部的晶格结构发生微小的热损伤,这种损伤是不可逆的。而激光加热技术,就像是一把精细的手术刀。

当我们谈论“激光加热参数”时,我们实际上是在谈论“如何在把锡膏融化的同时,让芯片‘感觉’不到热”。如果加热功率过大或时间过长,多余的热量就会传导至芯片的 PN 结,导致结温升高。结温一旦升高,电子与空穴的复合效率就会下降,直接表现就是——流明降低。

关键指标概览:功率、时间与温度曲线

这三个指标构成了激光加热的“黄金三角”。

- 功率(Power): 决定了能量输入的强度。功率太低,焊料不化,产生虚焊,散热受阻,灯珠点亮后迅速积热光衰;功率太高,直接烧毁胶体。

- 时间(Time): 决定了热量的扩散范围。我们追求的是“速战速决”,在热量还没来得及传导到芯片内部时,焊接已经完成了。

- 温度曲线(Profile): 这是一个动态过程。优秀的参数设置,应该让温度像坐过山车一样,快速爬升到熔点,维持极短的时间,然后迅速冷却。

据 2023 年 LED 生产工艺改进报告显示,相比传统工艺,采用优化后的激光加热参数,LED 生产过程中的能效可提升 30%-40%,且初始流明值普遍更高。

深度解析:影响工艺质量的三大激光加热核心参数

要在恒彩电子这样拥有高精密全自动生产设备的企业里实现高品质封装,仅仅知道“加热”是不够的,我们需要像调校赛车引擎一样调校激光器。

激光功率密度(W/cm²):能量注入的“油门”

功率密度不仅仅是功率大小,它是指单位面积上集中的能量。这就像是用花洒浇水和用高压水枪冲洗的区别。

在 LED 封装中,我们需要的是“高压水枪”式的精准。激光加热功率的选择至关重要。如果功率密度不足,焊盘预热太慢,助焊剂会提前挥发,导致焊接时润湿性变差。反之,如果功率密度过大(例如瞬间超过 500W/cm²),可能会导致基板表面的金属层瞬间剥离。

这就要求我们在设置参数时,必须根据焊盘的面积大小,精确计算所需的功率密度,确保能量刚好够熔化焊料,又不至于溢出。

脉冲宽度与加热时间:控制热输入的“刹车”

脉冲宽度决定了激光“开”的时间长短。对于热敏感的 LED 芯片来说,长脉冲是致命的。

我们通常采用脉冲整形技术。比如在焊接开始的 10 毫秒,使用高功率脉冲快速击穿氧化膜并升温;随后的 50 毫秒,降低功率维持熔融状态,让焊料充分铺展;最后迅速切断激光。这种分段式的控制,全靠脉冲宽度的精细调节。

专家观点:激光加热不仅仅是加热,更是一种对“热惯性”的管理。优秀的工程师会利用脉冲间隙让材料有“喘息”降温的机会,从而避免热积累效应。

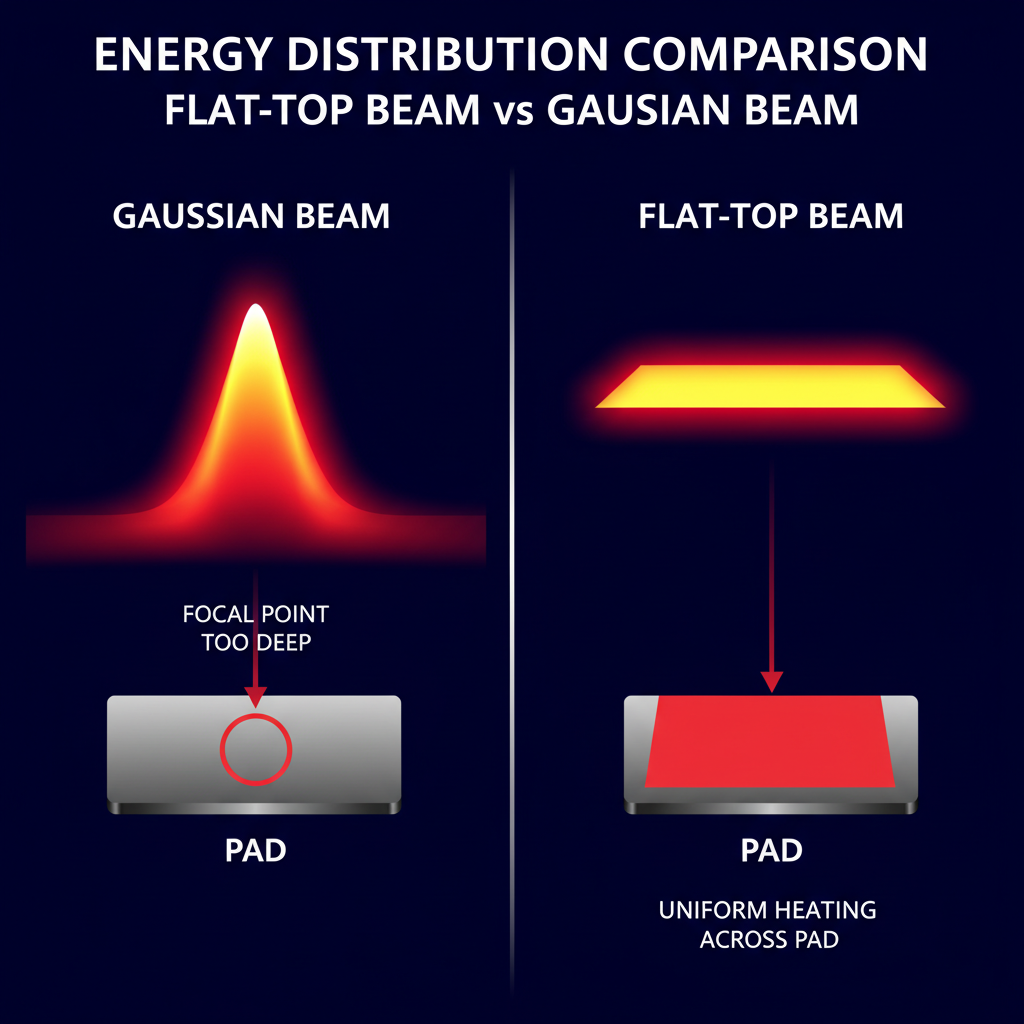

光斑形态与能量分布:高斯光束 vs 平顶光束

这可能是最容易被忽视的参数。普通激光器出来的光斑是高斯分布的,也就是中间热、旁边冷。这对于微小的 SMD LED 焊盘来说不仅不友好,甚至有害。

| 光斑类型 | 能量分布特征 | 对 LED 焊接的影响 | 适用场景 |

|---|---|---|---|

| 高斯光束 | 中心能量极高,边缘递减 | 容易导致焊盘中心过烧,边缘未熔,产生应力集中 | 极微小的点焊,或非敏感材料 |

| 平顶光束 | 能量分布均匀,边缘陡峭 | 焊盘受热均匀,焊点一致性好,减少炸锡风险 | 高端 SMD LED 封装,大功率陶瓷基板 |

对于追求高显指、高流明的 LED 产品,平顶光束几乎是标配。因为它能确保整个焊盘在同一瞬间达到熔点,避免了因温差导致的元件偏移。

从工艺到光效:激光加热对LED流明维持率的技术影响

我们常说“始于参数,终于光效”。你在设备上设置的每一个数字,最终都会变成灯珠点亮后的光通量数据。

降低热应力:减少“内伤”

想象一下,把一块玻璃一半放在冰水里,一半用火烧,它一定会炸裂。微观世界里的 LED 芯片也是如此。传统回流焊会让整个器件经历巨大的温差变化,产生内部热应力。这些应力就像潜伏的定时炸弹,虽然出厂时灯珠是亮的,但随着使用,晶格缺陷会扩大,导致亮度断崖式下跌。

激光加热属于局部加热。它只加热焊脚,芯片本体的温度甚至可以保持在室温附近。这种“冷焊”技术,从源头上消除了热应力对芯片量子阱的破坏,保住了芯片最原始的亮度。

优化界面结合:消灭“拦路虎”

作为一家资深的 led灯珠封装厂家,我们深知散热对于光效的意义。光和热是同源的,热散不出去,光就出不来。

焊点中的“空洞”(气泡)是阻碍散热的拦路虎。如果激光加热参数设置得当(特别是升温斜率控制得好),助焊剂的气体就能在焊料凝固前顺利排出。低空洞率意味着芯片产生的热量能顺畅地传导到基板上,让芯片始终工作在最佳温度区间,从而维持高流明输出。

荧光粉保护:留住最纯粹的色温

对于白光 LED,荧光粉是灵魂。但是荧光粉混合在硅胶中,对温度非常敏感。

如果加热温度过高或时间过长,硅胶会发生轻微的黄变,荧光粉的激发效率也会降低。这会导致做出来的灯珠色温漂移(比如 6000K 变成了 5800K),且整体亮度下降。激光加热的精准温控特性,完美避开了荧光粉的老化温度区,确保了出光色彩的纯正和亮度的持久。

激光加热系统的工作原理与闭环控制技术

要驾驭好这些参数,我们需要了解设备的大脑是如何工作的。

加热激光器原理图解析

如果你看过加热激光器原理图,你会发现它比普通的打标机复杂得多。核心在于它多了一双“眼睛”。

光路设计中,通常会集成一个同轴的高速红外测温仪(Pyrometer)。激光发射的同时,测温仪通过同一光路采集焊点的热辐射信号。这就像医生做手术时,旁边时刻有心电监护仪在看着病人的生命体征。

非接触式测温与实时反馈

有了这双眼睛,系统就能实现闭环控制。

行业数据: 2023 年的技术手册指出,先进的激光加热设备最高温度可达 1000°C 以上,但在 LED 封装中,我们要将精度控制在 ±1°C 甚至更低。

当测温仪检测到焊点温度比设定值低了 2 度,系统会立刻通知激光器加大功率;反之则降低功率。这一切都在微秒级别内完成。这种实时反馈机制,保证了每一个焊点的温度曲线都完美复制标准参数,不会因为 PCB 板散热条件的微小差异而出现次品。

PID算法在动态加热中的应用

这里的核心算法就是 PID(比例-积分-微分)。在激光加热中,PID 参数需要自适应调整。因为焊料从固态变成液态时,吸热率会发生剧变。如果算法不够聪明,很容易在焊料熔化的瞬间造成温度超调(Overshoot),导致炸锡。

技术对比:激光加热 vs 传统回流焊工艺

为了更直观地理解激光加热的优势,我们来做一个对比。

热影响区(HAZ)分析

- 回流焊: 热影响区是“全局”的。PCB 板、支架、芯片、透镜,无一幸免,全部要经受 200多度的高温考验。

- 激光加热: 热影响区被限制在焊点周围几百微米的范围内。对于像 5050、3528 这样带有塑料支架的 SMD 产品,激光加热能有效防止支架高温变形,保证了气密性。

能效与灵活性

传统回流焊炉子一开,无论你焊一个零件还是一万个,耗电量都在那里,且升温降温都需要漫长的时间。

激光加热则是“指哪打哪”。对于恒彩电子这样产品线丰富(涵盖 EMC3030 到大功率陶瓷系列)的企业来说,这种灵活性至关重要。我们可以通过软件瞬间切换参数,上一秒焊陶瓷基板,下一秒就能焊柔性线路板,完全不需要停机等待炉温变化。

这是一个实用的小技巧:在处理热容量差异大的元件时(比如一个焊盘接大铜箔,另一个接细线),激光加热可以针对两个焊盘设置不同的功率曲线,这是传统工艺完全做不到的。

材料适配:不同基板与焊料的激光加热参数设定策略

不同的材料,脾气秉性完全不同,参数必须“量体裁衣”。

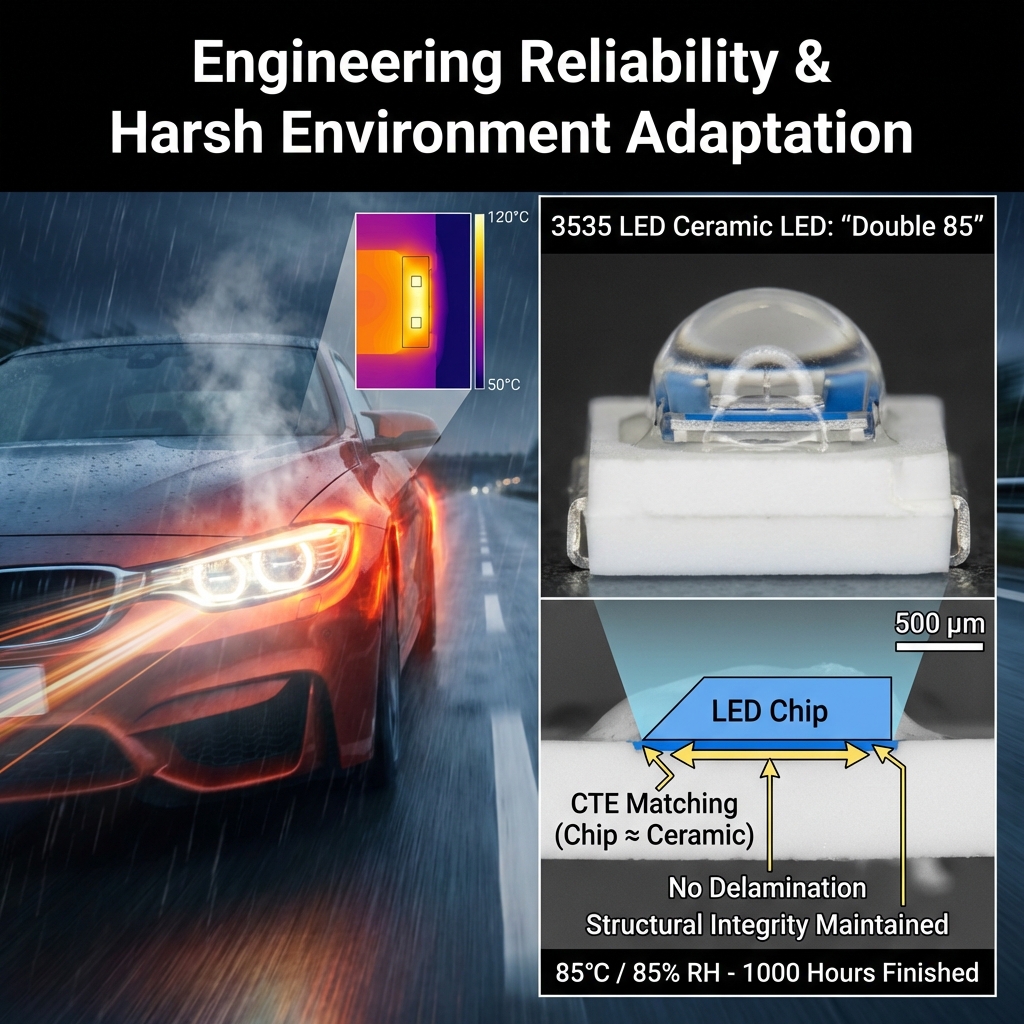

陶瓷基板 vs 金属基板

- 陶瓷基板(如 3535 系列): 导热系数适中,但对热冲击敏感,容易裂。

- 策略: 需要设置较平缓的升温斜率(Pre-heat 阶段),给基板一个预热缓冲期,避免瞬间高功率导致基板崩裂。

- 金属基板(铝基板/铜基板): 散热极快,像个吸热黑洞。

- 策略: 需要极高的激光加热功率启动,瞬间注入大量能量以克服散热,否则焊料永远化不开。

锡膏特性与无铅工艺挑战

现在的 LED 封装普遍采用无铅工艺(SAC305 等),熔点高达 217°C。

无铅焊料的润湿性通常比有铅的差。在使用激光加热时,我们通常会适当延长“回流区”(Reflow Zone)的时间,给焊料多一点时间去铺展。同时,由于激光升温极快,锡膏中的溶剂容易爆沸引起飞溅(锡珠)。解决办法是采用双波峰加热法:第一个小波峰先烘干溶剂,第二个大波峰再熔化合金粉末。

关于激光加热参数与LED工艺的常见问题

在实际操作中,我也经常遇到工程师朋友咨询以下问题:

激光加热的最高温度受什么限制?理论上,激光加热器的能量密度足以融化金属,达到 1000°C 甚至更高都不是问题。但在 LED 行业,限制温度的不是激光器,而是材料本身。不管是支架的 PPA 材料还是芯片的耐受度,都限制了我们不能肆意加温。

如何判断激光加热功率过大?最直接的表现是“炸锡”。如果你听到轻微的爆裂声,或者看到焊点周围有微小的锡珠溅射,通常是因为功率爬升太快,溶剂气化过猛。另外,如果焊盘边缘出现焦黑碳化,那是绝对的过烧。

激光加热是否会改变 LED 灯珠的显色指数(CRI)?恰恰相反,正确的激光加热能保护 CRI。因为荧光粉没有经历长时间的高温烘烤,其化学性质保持稳定,出光光谱更符合设计预期。

微型 LED 封装如何控制光斑?对于极小尺寸的封装,我们需要使用光束整形透镜,将光斑压缩到微米级别,并确保光斑直径略小于焊盘直径,以防止激光照射到基板绝缘层造成烧蚀。

我们深入探讨了激光加热参数对 LED 制造的深层影响。从功率密度的微调到光斑形态的选择,每一个细节都决定了最终产品的流明表现和可靠性。在这个对光效追求极致的时代,掌握精准的温度控制技术,就是掌握了高品质光源的钥匙。对于追求卓越的制造企业而言,这不仅是工艺的升级,更是对品质承诺的坚守。