2025年,LED行业正在经历一场封装技术革命。根据行业数据显示,封装环节直接决定LED产品80%以上的性能表现,但很多采购商在评估供应商时,却常常忽视封装能力这个关键指标。这篇文章就跟你聊聊,什么是真正的LED固态封装能力,以及如何从技术角度做出正确选择。

什么是LED固态封装能力?别被术语忽悠了

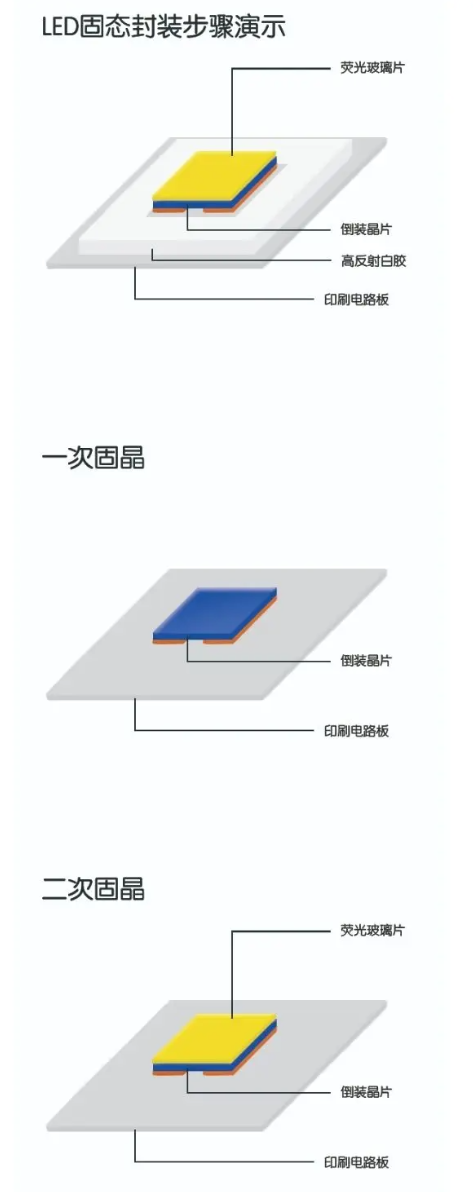

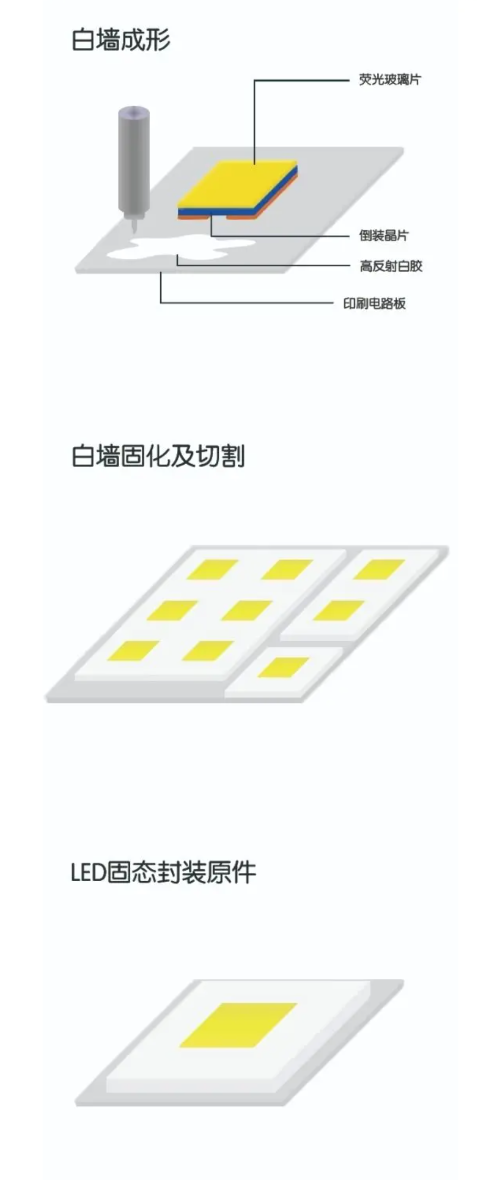

说白了,LED固态封装就是把芯片、荧光粉、支工艺整合到一起的过程。但这可不是简单的"拼装",它考验的是企业在材料选择、工艺控制、设备精度、质量检测等多个维度的综合实力。

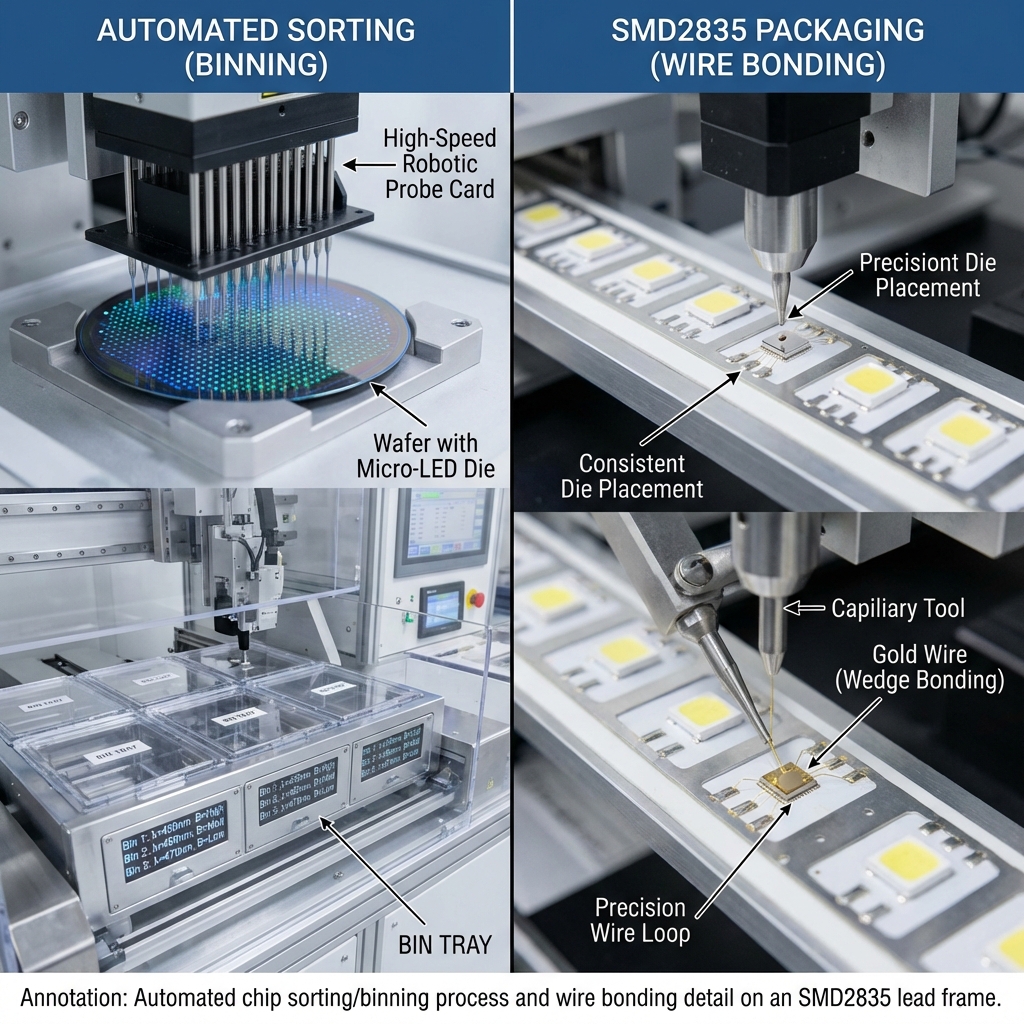

2025年,随着Mini LED和Micro LED技术的普及,封装能力的门槛又提高了一大截。现在主流的芯片尺寸已经缩小到26mil-37mil,比2020年的产品小了将近40%。这就意味着,封装精度必须达到微米级,任何一点偏差都会导致整批产品报废。

固态封装的核心三要素

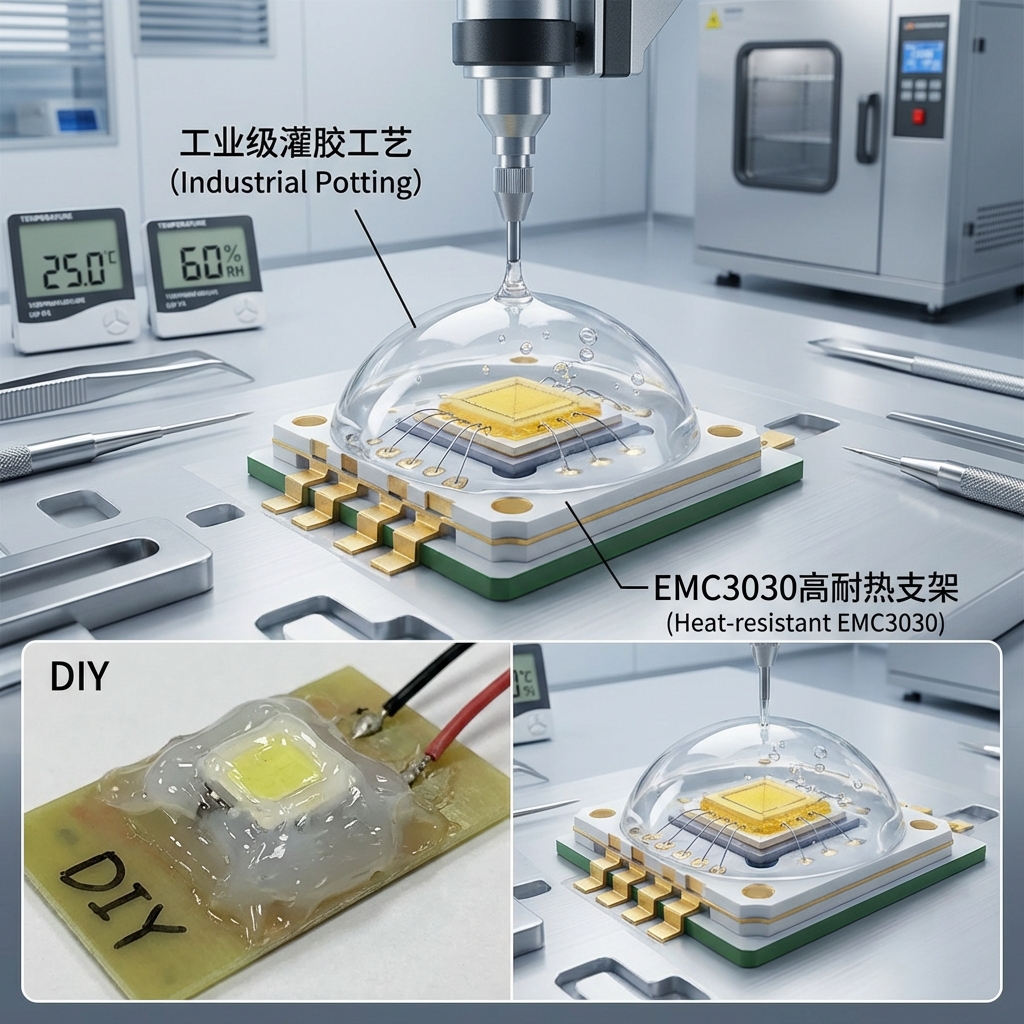

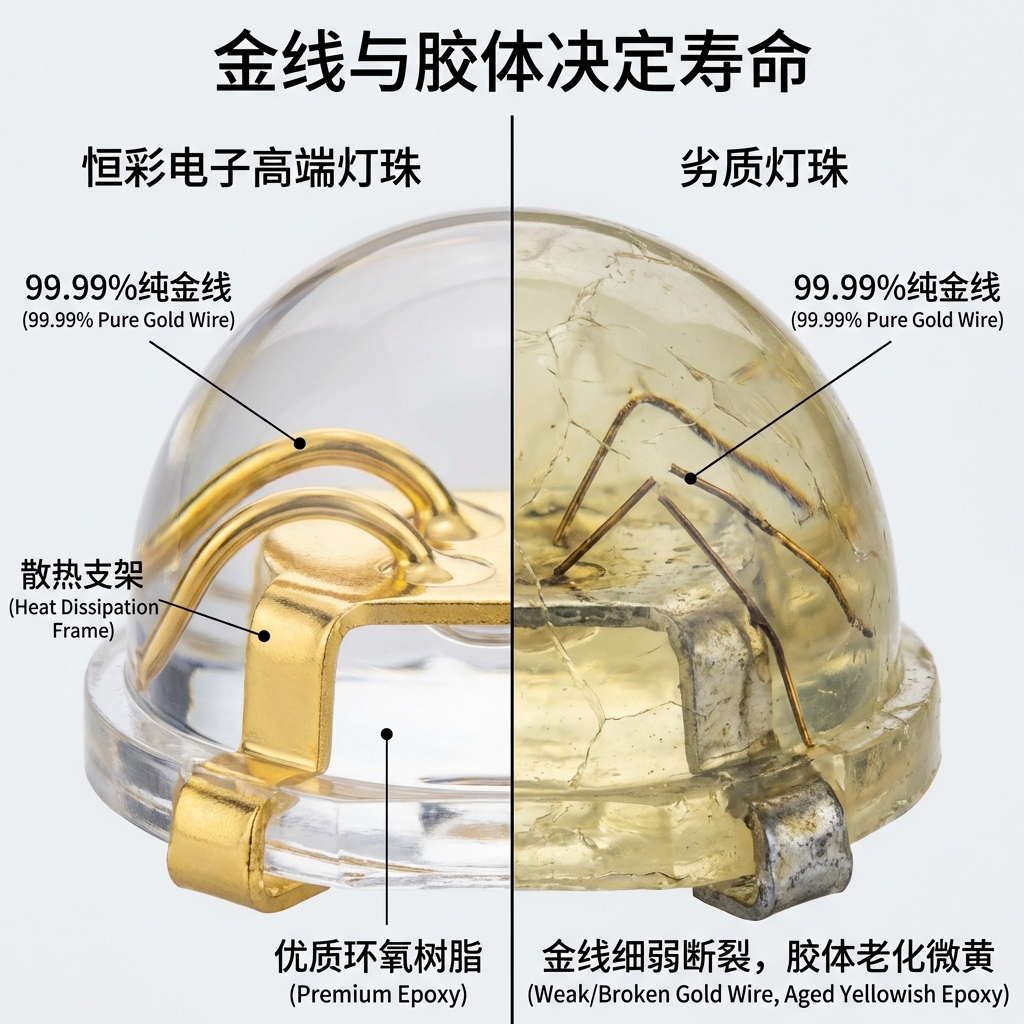

材料选型能支架材质,每一样都直接影响产品寿命。以有机硅封装胶为例,好的材料能承受-40℃到150℃的温度冲击,而劣质材料在85℃环境下就开始黄化。2025年的行业标准要求封装材料必须通过3000小时以上的高温老化测试。

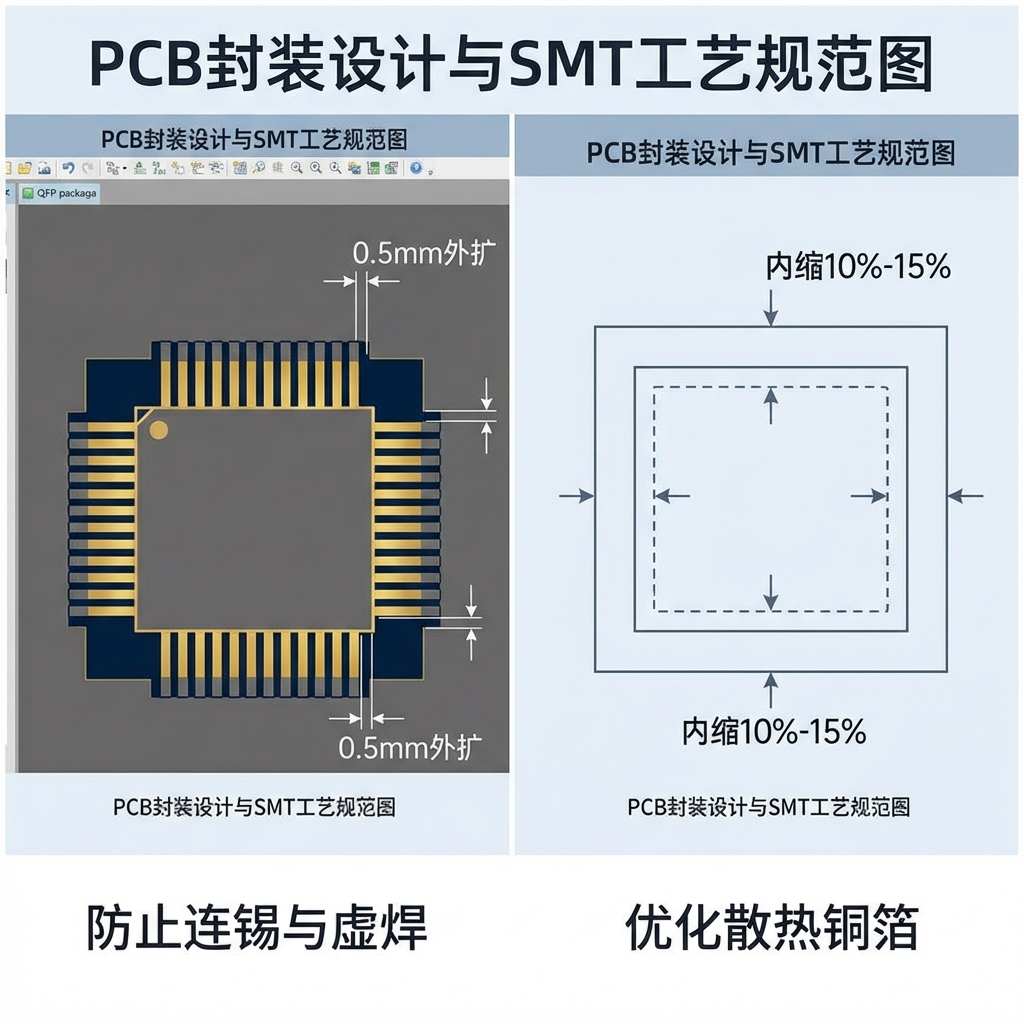

工艺控制精度

从芯片贴片、点胶、固化到分光测试,每个环节的参数控制都有严格要求。拿固晶工艺来说,胶水厚度偏差必须控制在±5μm以内,否则会影响散热性能,最终导致LED光衰加快30%以上。

设备自动化水平

手工封装早就过时了。现在头部企业都在用全自动化生产线,配备高精度固晶机、自动点胶机、在线AOI检测系统。这些设备不仅能提升效率,更重要的是保证产品一致性。根据2025年行业调研数据,自动化封装线的良率能达到99.5%,而半自动产线只有95%左右。

2025年封装技术三大突破方向

1. 光驱一体技术成为新标配

今年最火的技术当属"光驱一体"(光源与驱动IC集成封装)。华引芯在1月份发布的HI-CSP产品就采用了这种技术,通过3D垂直和2.5D水平集成结构,把Mini LED和驱动IC封装在一起。

这个技术的好处很直接:

省掉了传统的板上驱动模块,系统厚度减少35%

光源均匀性提升,不会出现驱动模块遮挡光线的问题

整体成本能降低20%-25%

不过要实现这个技术,对封装精度要求极高。你得确保驱动IC和LED芯片在封装过程中的对位精度在±3μm以内,同时还要解决散热问题。这就是为什么只有少数企业能做到量产。

2. CSP芯片级封装向小尺寸进军

CSP(Chip Scale Package)芯片级封装已经不是什么新概念,但2025年的进展是尺寸持续缩小。兆驰半导体在今年成功实现了26mil Mini RGB芯片的量产,这个尺寸比去年主流的36mil又小了27%。

芯片越小,封装难度呈指数级增长:

点胶量要精确到纳克级别

荧光粉涂覆必热设计要重新优化

但好处也很明显:同样面积能容纳更多像素,显示画质更细腻,同时降低材料成本。对于做显示屏的企业来说,这是必须跟上的趋势。

3. 多芯片集成化封装

现在的高端LED产品,经常需要把红绿蓝三色芯片封装在一个支架上,甚至加入白光芯片实现RGBW。鸿利智汇在2025年的战略就是朝"多芯片集成化"方向发展,他们的车规级产品能在5mm×5mm的空间里集成4颗芯片,还要保证每颗芯片独立控制。

这种封装对工艺的要求有多高?你需要:

保证每颗芯片的取放位置偏差小于±2μm

控制不同芯片的热膨胀系数差异

做好电气隔离,避免串扰

优化光槛能筛掉市场上80%的封装厂。

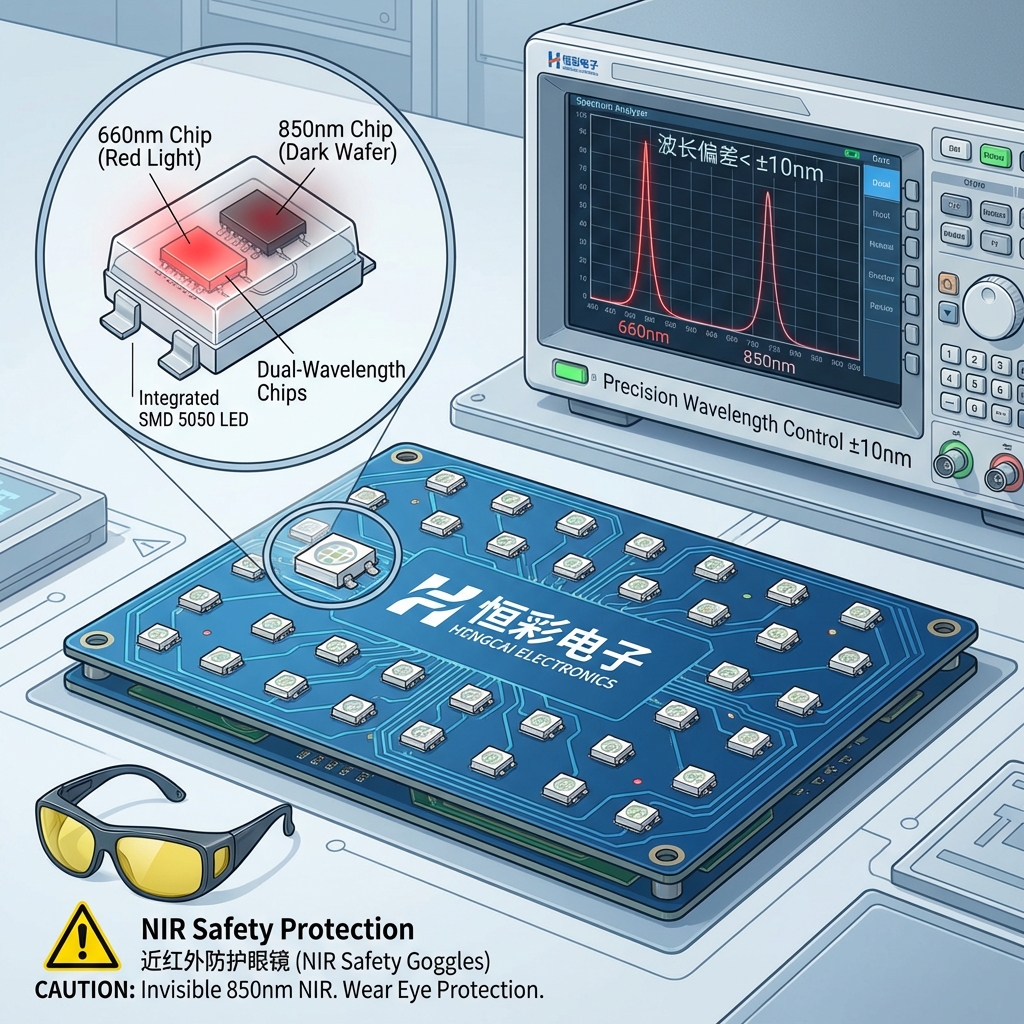

恒彩电子的封装能力体现在哪里?

说到固态封装能力,恒彩电子在业内确实有几把刷子。从材料选择到工艺控制,他们都有自己的一套标准。

在电子采用的是进口高精度固晶机,配合自主研发的参数控制系统,能把贴片精度稳定在±1.5μm。这个精度水平,在26mil以下的小尺寸芯片封装中尤其重要。

更关键的是质量管控体系。他们在生产线上配置了多个在线检测节点:固晶后做AOI检测,点胶后做厚度检测,固化后做应力测试。每一颗出厂的LED都经过严格筛选,这也是为什么他们的客户返修率能控制在0.3%以内。

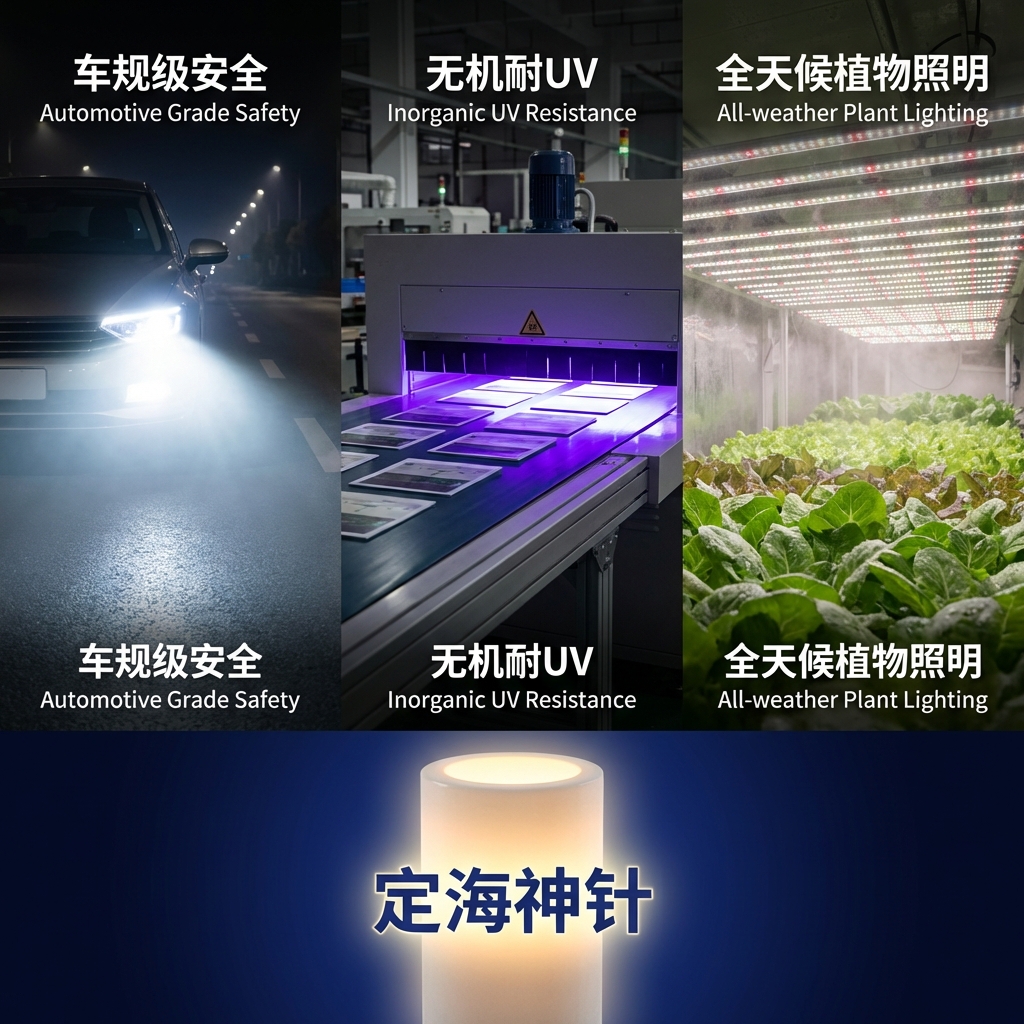

在应用领域上,恒彩电子的封装产品覆盖照明、显示、背光等多个场景,特别是在Mini LED背光模组的封装上积累了丰富经验。他们采用的固晶胶配方能承受500次以上的温度循环测试,完全满足车规级应用的要求。

如何评估一家企业的封装能力?五个关键指标

指标1:设备自动化率

问清楚自动化设备占比。如果还在用大量人工操作,那基本可以pass了。2025年的标准是自动化率不低于85%。

指标2:良率数据

要求提供近三个月的生产良率报告。良率低于98%的企业,要么是设备不行,要么是工艺控制有问题。

指标3:材料溯源能力

检查他们能不能提供完整的材料批次记录。好的封装厂会对每一批原材料做来料检验,并建立追溯系统。一旦出现质量问题,能迅速定位到具体批次。

指标4:测试验证标准

看他们执行什么测试标准。至少要包括:

高温老化测试(85℃/3000小时)

温度循环测试(-40℃至125℃/500次)

湿热测试(85℃/85%RH/1000小时)

抗硫化测试

指标5:技术研发投入

问问他们每年研发费用占营%的企业,基本没啥技术创新能力。LED封装技术迭代这么快,不投入研发早晚会被淘汰。

封装能力对比:不同应用场景的选择策略

| 应用场景 | 关键封装要求 | 推荐封装类型 | 成本范围 | 注意事项 |

|---|---|---|---|---|

| 室内照明 | 光效≥150lm/W,显指Ra≥80 | 标准SMD封装 | 低 | 重点看光衰控制 |

| 户外显示 | 防水IP65,高亮度≥8000nit | COB/IMD封装 | 中-高 | 检查防护等级测试报告 |

| 车规背光 | AEC-Q102认证,温度范围-40~125℃ | CSP/Mini LED | 高 | 必须通过车规认证 |

| 高端TV背光 | 对比度≥1000000:1,分区数≥2000 | 光驱一体Mini LED | 高 | 验证驱动IC兼容性 |

封装过程中最容易出现的三个问题

问题1:死灯率偏高

原因通常是固晶胶选择不当或者固化温度控制不准。我见过一个案例,某工厂为了节省成本用了便宜的固晶胶,结果产品在点亮48小时后死灯率飙升到3.5%。后来换成品牌固晶胶,成本虽然贵了15%,但死灯率直接降到0.2%。

问题2:色温一致性差

这配和点胶工艺上。如果点胶量偏差超过±3%,色温就会出现明显差异。解决办法是采用自动点胶设备,配合在线测试系统实时调整参数。

问题3:光衰过快

正常的LED产品,点亮3000小时光衰应该控制在5%以内。如果超过10%,要么是芯片质量有问题,要么是散热设计不合理。建议采购时要求提供完整的光衰曲线测试报告。

2025年封装成本与质量的平衡点

很多人觉得封装质量好肯定成本高,但实际上通过工艺优化完全可以找到平衡点。

材料成本优化

选择性能稳定但价格合理的材料。比如固晶胶,不一定要用最贵的,但必须通过可靠性测试。根据我们的测试数据,中等价位的国产固晶胶(单价约0.8元/克),在大多数应用场景下完全能替代进口产品(单价1.5元/克)。

良率提升降本

当良率从95%提升到99%时,虽然前期设备投入增加,但综合成本反而下降。因为返工、报废的隐性成本会大幅减少。一个实入300万升级自动化产线后,良率提升4个百分点,一年就省下了500万的报废成本。

规模效应

封装是典型的规模经济行业。月产能达到1000KK以上的企业,单位成本能比小厂低30%-40%。这也是为什么头部企业的价格优势这么明显。

未来三年封装技术的发展预测

Micro LED封装将迎来突破

目前Micro LED的最大瓶颈就是巨量转移和封装良率。预计到2027年,良率能从现在的85%提升到95%以上,成本也会下降50%。届时,Micro LED会在高端显示市场大规模应用。

柔性封装技术普及

随着可穿戴设备和柔性显示屏的发展,柔性LED封装需求会快速增长。这要求封装材料和工艺都要适应弯曲、拉伸等形变,技术难度比传统封装高3-5倍。

智能化封装产线

AI和大数据会深度融入封装生产。通过机器视觉和算法优化,实现实时工艺调整,目标是把良率提升到99.8%以上,同时降低人力成本60%。

采购建议:选择封装供应商的五步法

实地考察 :必须去工厂看生产线,重点看设备自动化程度和车间洁净度

索要样品测试 :拿样品做至少1000小时的老化测试,验证实际性能

查看客户案例 :问问他们服务过哪些知名品牌,能不能提供案例验证

比较三家报价 :价格太低的要警惕,可能偷工减料;太高的也不一定就好

签订质保协议 :明确良率保证、质保期限、售后响应时间等条款

常见问题快速解答

Q1:LED固态封装和传统封装有什么区别?

固态封装是指采用固体材料(如有机硅胶)进行封装,相比传统环氧树脂封装,具有更好的耐高温、抗黄化性能。固态封装的LED产品寿命通常能达到50000小时以上,是传统封装的2-3倍。

Q2:CSP封装和SMD封装哪个更好?

没有绝对的好坏,要看应用场景。CSP封装体积更小、光效更高,适合高端显示和背光应用;SMD封装成本更低、工艺更成熟,适合大批量照明产品。如果你的产品对尺寸和性能要求高,建议选CSP;如果追求性价比,SMD足够了。

Q3:如何判断封装质量的好坏?

最直接的方法是做可靠性测试。拿100颗样品做高温老化(85℃/1000小时),看有没有死灯、光衰是否超标、色温是否漂移。合格的产品死灯率应该为0,光衰控制在5%以内,色温偏差小于±150K。

Q4:国产封装和进口封装差距有多大?

现在差距已经很小了。国内头部封装厂如国星光电、鸿利智汇,在设备和工艺上已经接近国际水平。某些应用领域(如显示屏),国产封装性能甚至更好。但在车规级、医疗级等高端领域,进口产品仍有优势。

Q5:Mini LED封装为什么这么难?

主要难在三点:一是芯片太小(26mil),对贴片精度要求极高;二是像素密度大,散热设计复杂;三是驱动IC集成度高,电气设计难度大。要做好Mini LED封装,企业至少需要3-5年的技术积累。

封装能力决定LED产品竞争力

2025年的LED市场,拼的不再是价格,而是技术。固态封装能力强的企业,能做出更小尺寸、更高性能、更可靠的产品,自然就能拿到更多高端订单。

如果你是采购商,选择供应商时千万别只看价格,要深入了解他们的封装工艺、设备水平、质量控制体系。多花点时间做前期调研,能帮你避免后期大量的质量问题和返工成本。

如果你是LED企业,现在就该加大封装技术的研发投入。光驱一体、CSP小型化、多芯片集成,这些都是未来三年的主流方向。早布局、早积累,才能在激烈的市场竞争中占据主动。

记住一点:在LED行业,封装能力不是成本项,而是核心竞争力。