作为在这个行业摸爬滚打多年的从业者,我亲眼见证了LED从最初微弱的指示灯,进化到现在能照亮整座城市的强光源。每次走进实验室,看着显微镜下那些比芝麻还小的芯片被精确地贴装在支架上,我都不得不感叹工艺的精妙。

很多人问我,为什么同样是LED灯,有的用十年不坏,有的三个月就光衰严重?答案往往藏在你看不到的“贴片工艺”里。对于B端采购或产品经理来说,不了解这些工艺细节,很容易在供应链上吃亏。

今天,我们就把这层技术面纱揭开,聊聊那些决定品质的核心门道。

以下是关于LED光源贴片工艺的核心要点:

- SMD(表面贴装器件) 是目前最主流的封装形式,无需引脚穿过电路板。

- 支架材料 决定了耐热性和寿命,主要分为PPA、PCT和EMC三大类。

- 焊线工艺 是连接芯片与电极的关键,金线纯度直接影响导电率和稳定性。

- 固晶胶水 分为绝缘胶和导电胶,不同芯片结构需要匹配不同胶水。

- 荧光粉配比 决定了光的颜色(色温)和显色指数(CRI/Ra)。

- 回流焊温度曲线 如果控制不好,会导致灯珠内部产生微裂纹,造成“死灯”。

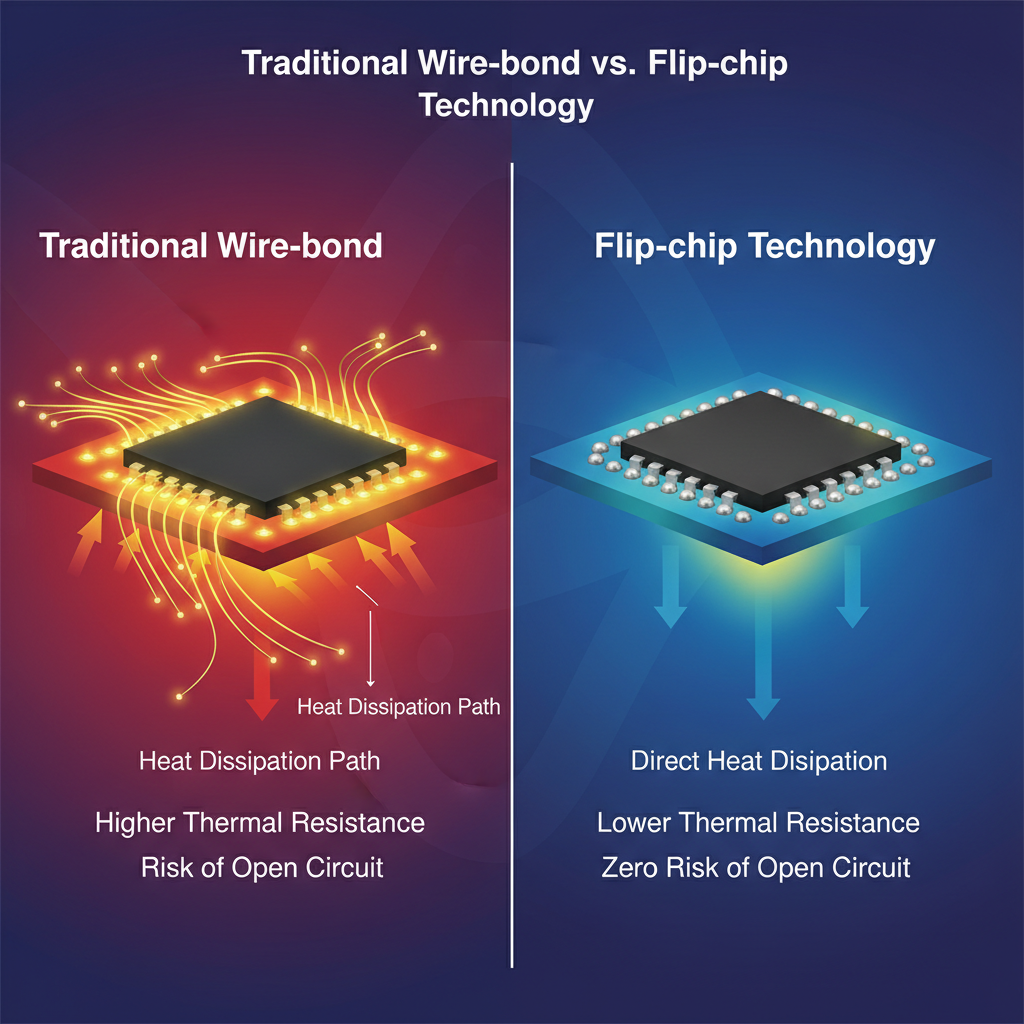

- 倒装芯片(Flip-chip) 工艺正在兴起,它去掉了金线,大大降低了断路风险。

什么是LED光源贴片工艺?

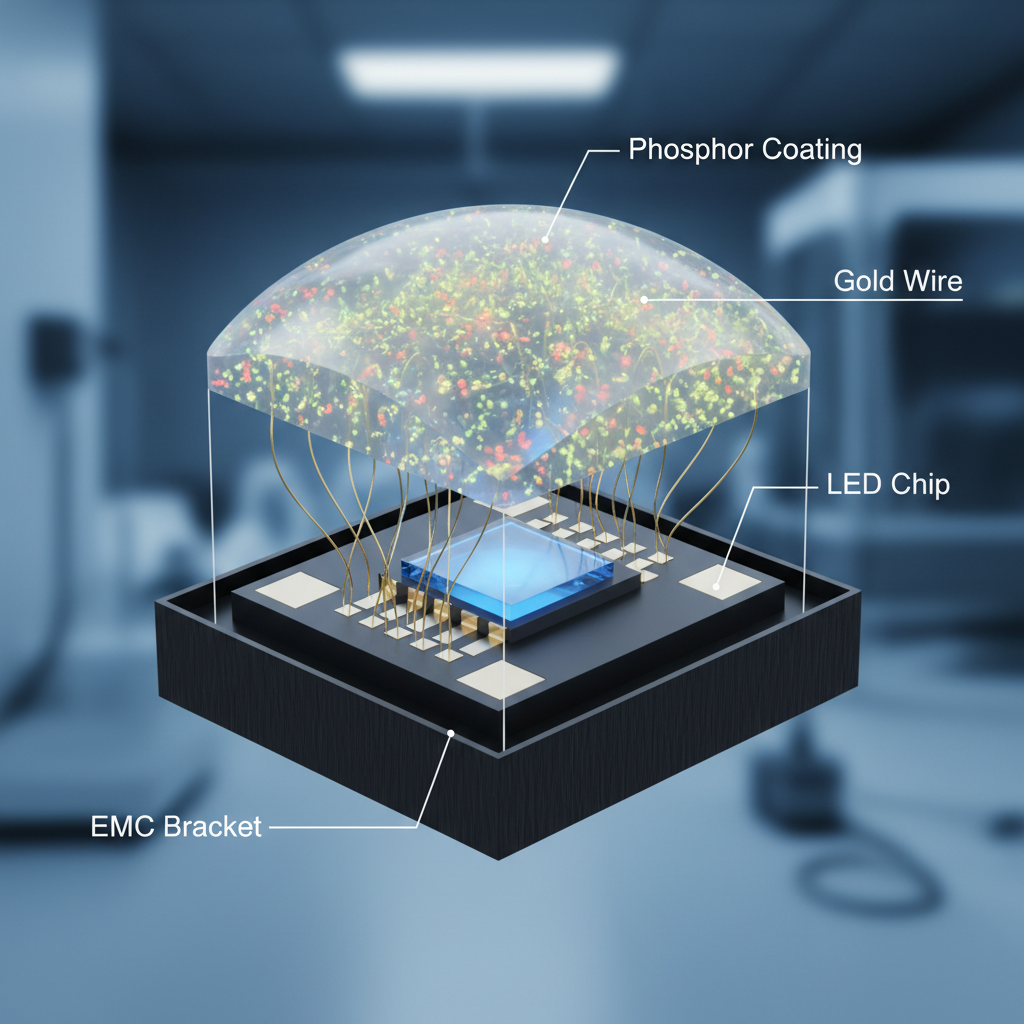

简单来说,LED光源贴片工艺(SMD LED Technology)就是一种将裸露的LED芯片,封装在特定的支架或基板上,并填充荧光粉和胶水,最后形成一个可以直接焊接在电路板表面的独立光源器件的技术。

这听起来很枯燥,但你可以把它想象成“造房子”。芯片是核心的“主人”,支架是“地基”,金线是“电线”,胶水和荧光粉则是“屋顶和墙壁”。

为什么SMD工艺会成为2025年及未来的市场霸主?因为它解决了传统直插式LED(DIP)的两个致命弱点:体积大和无法自动化生产。SMD让灯珠变得极薄,并且可以通过高速贴片机每小时贴装数万颗,这极大地降低了生产成本。

LED光源贴片工艺的主要类型详解

在行业内,我们通常不会笼统地说“贴片LED”,而是会根据功率、支架材料和尺寸型号来进行细分。不同的类型对应着完全不同的应用场景和成本结构。

1. 按支架材料分类:耐热性的阶梯

这是决定LED寿命最关键的因素之一,很多低价灯珠就是在这里“偷工减料”。

- PPA工艺: 最传统的材料。成本低,但耐热性差,长时间点亮后支架容易发黄,导致光衰。一般用于低端指示灯或便宜的灯带。

- PCT工艺:: PPA的升级版。流动性好,耐高温性能比PPA强,目前在中端照明市场(如球泡灯、灯管)应用最广。

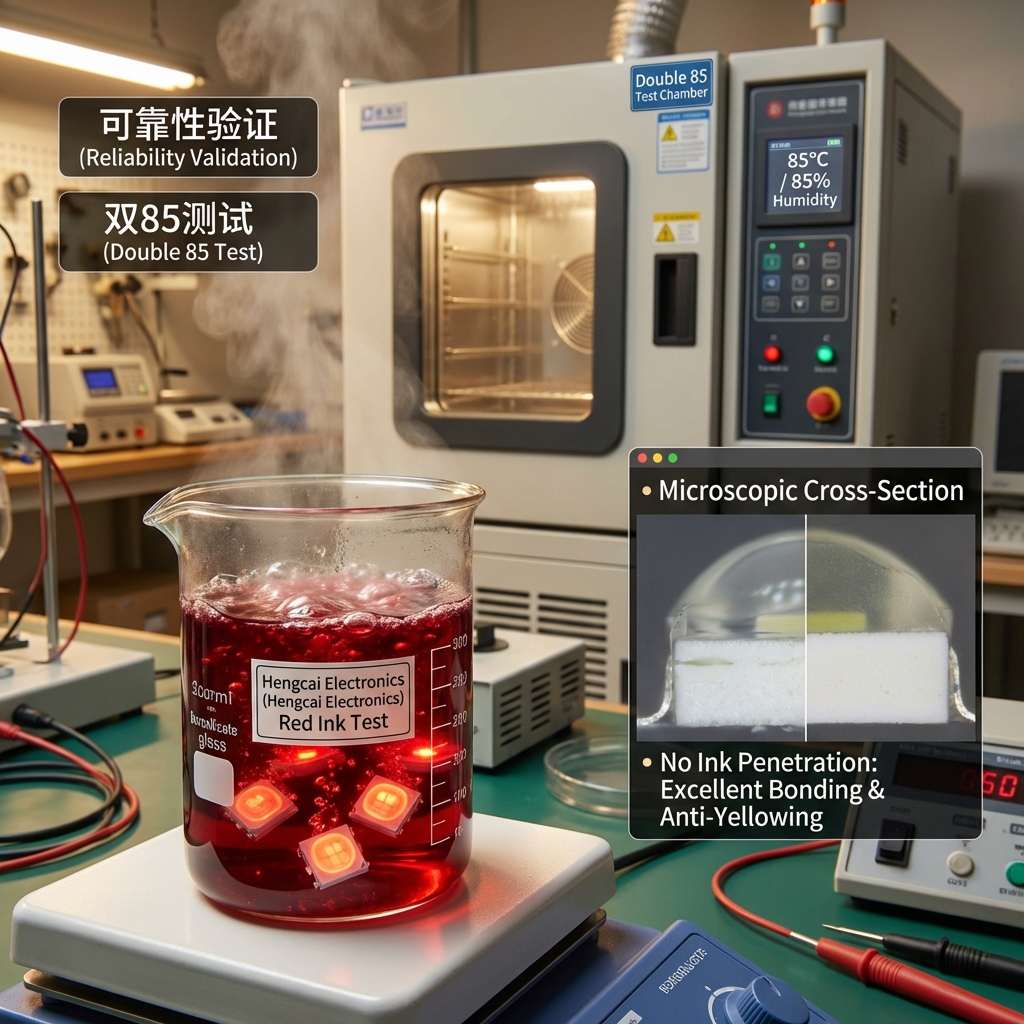

- EMC工艺: 这是目前中大功率光源的首选。EMC是一种热固性材料,耐热性和抗紫外线能力极强,可以承受更高的电流。恒彩电子 的核心产品线中,EMC3030系列就是利用这种工艺,实现了极高的光效和稳定性。

2. 主流型号解析:尺寸背后的工艺差异

- SMD2835: 尺寸为2.8mm x 3.5mm。现在的绝对主流,散热面积比旧款3528大,可以直接做0.2W、0.5W甚至1W。它的工艺重点在于散热片的厚度。

- SMD3030: 这种封装通常配合EMC支架使用,是专门为大功率设计的。工艺上要求更高的固晶精度,因为往往通过大电流。

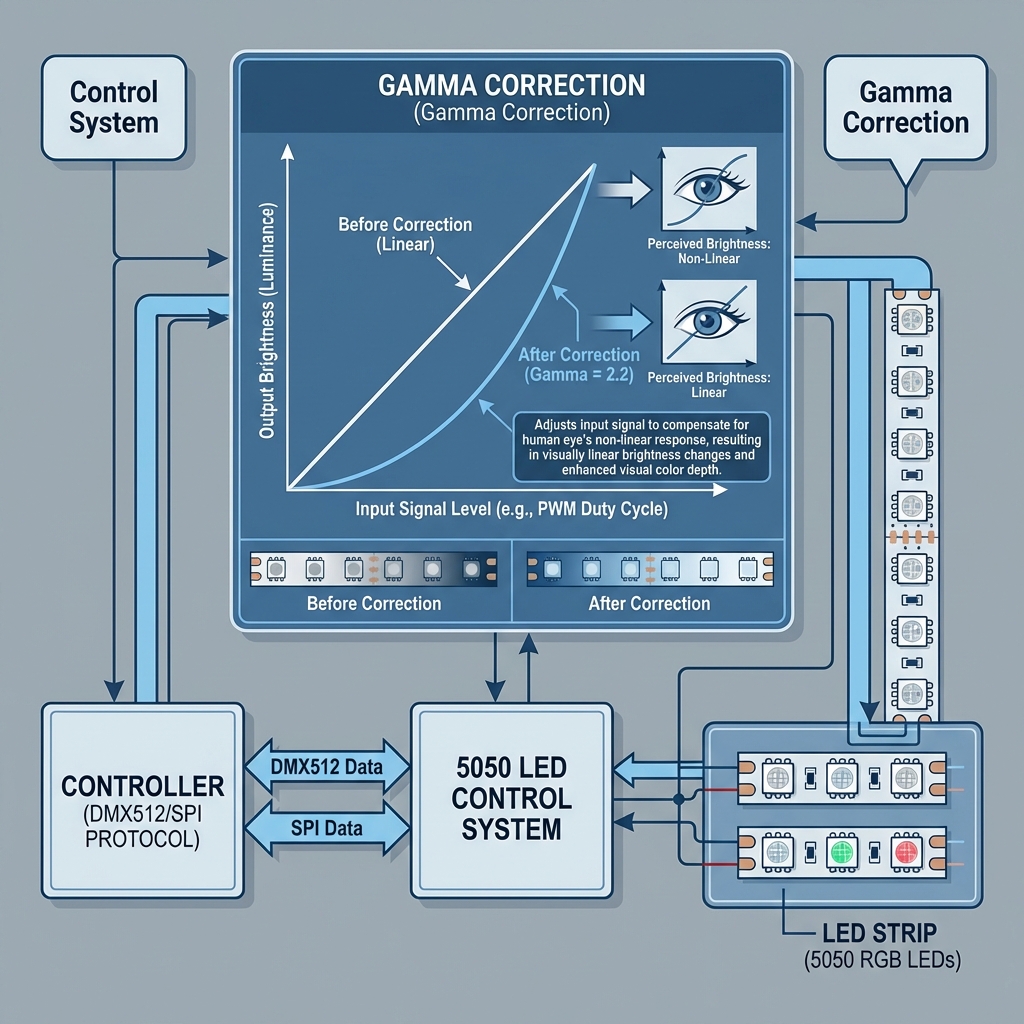

- SMD5050: 经典的“三芯”结构。一个灯珠里封三个芯片,可以做RGB全彩。工艺难点在于三个芯片的一致性控制,否则混光颜色会花。

LED贴片的核心工艺流程与技术规范

一颗好灯珠的诞生,需要经历十几道精密工序。任何一个环节的微小偏差,都会在数千小时的使用后被放大成严重故障。

固晶 (Die Bonding):基础打得牢不牢

这是第一步,将LED芯片粘在支架的指定区域。这里有两种胶水选择:绝缘胶和导电胶。对于蓝宝石衬底的芯片,我们必须使用绝缘胶,防止漏电;而对于垂直结构的芯片,则需要导电银胶。

行业专家指出:“固晶位置的偏移量必须控制在±0.05mm以内,胶水量过多会遮挡光线,过少则会导致芯片散热不良,迅速烧毁。”

焊线 (Wire Bonding):微观世界的桥梁搭建

这是最容易出现“死灯”(开路)的环节。机器要用比头发丝还细的金线,将芯片电极和支架引脚连接起来。现在的工艺趋势是使用99.99%的纯金线。有些厂家为了省钱,会使用合金线甚至铜线。铜线容易氧化,抗拉强度也低,虽然眼看不出区别,但遇冷热冲击极易断裂。

点胶与荧光粉配比:光的调色师

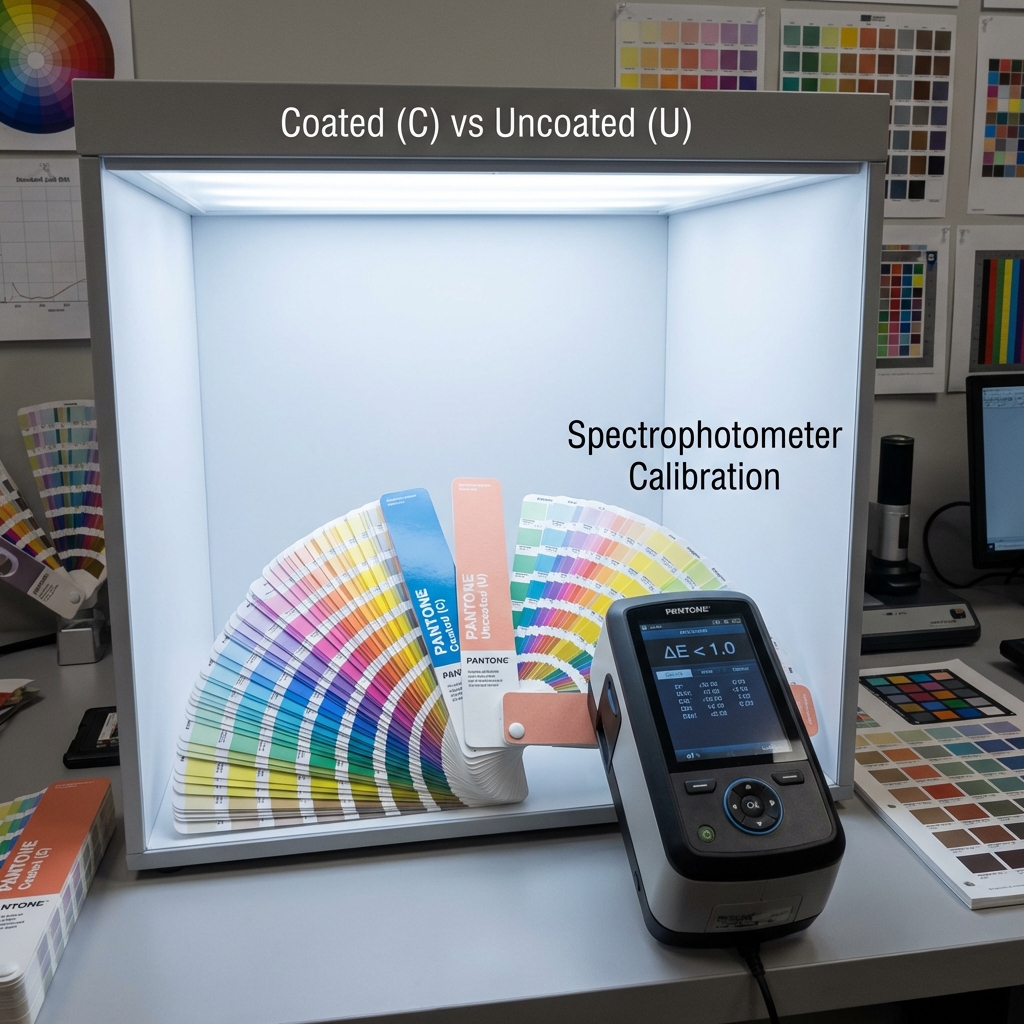

为什么有的白光看起来很舒服,有的却发青、发惨?全看这一步。工程师需要将荧光粉和胶水按极高精度的比例混合,然后点涂在芯片上。恒彩电子 等高新技术企业通常拥有独立实验室,就是为了不断调试这个配方,以达到高显指(Ra>90甚至Ra>97)和全光谱的效果。

回流焊 (Reflow Soldering):生与死的考验

灯珠做好后,需要通过高温回流焊贴到PCB板上。这是一个极其凶险的过程。温度通常高达240℃-260℃。如果灯珠的气密性不好,湿气进入内部,高温下水汽瞬间膨胀,就会发生“爆米花效应”,直接把灯珠炸裂。

LED光源贴片的关键材料与结构分析

除了工艺流程,材料的选择也是决定性因素。

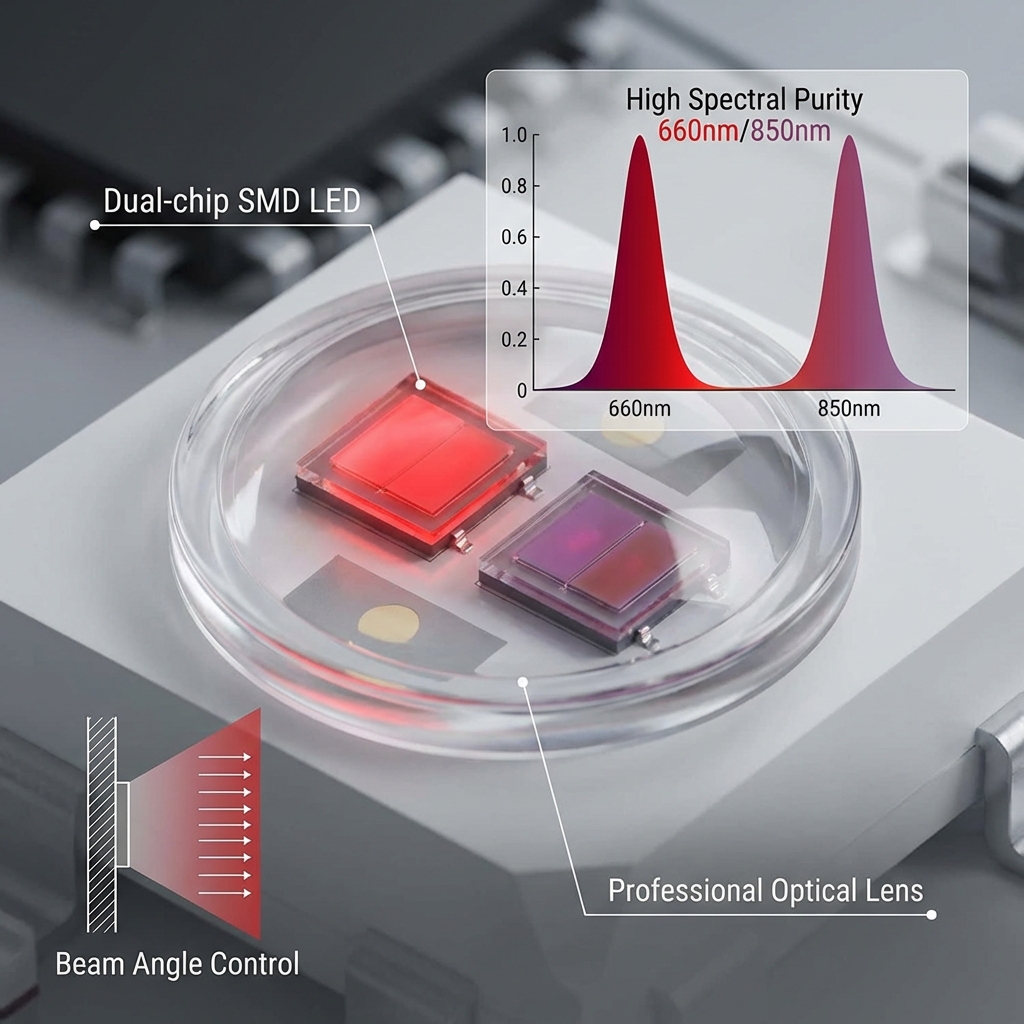

芯片结构:正装 vs. 倒装 (Flip-chip)

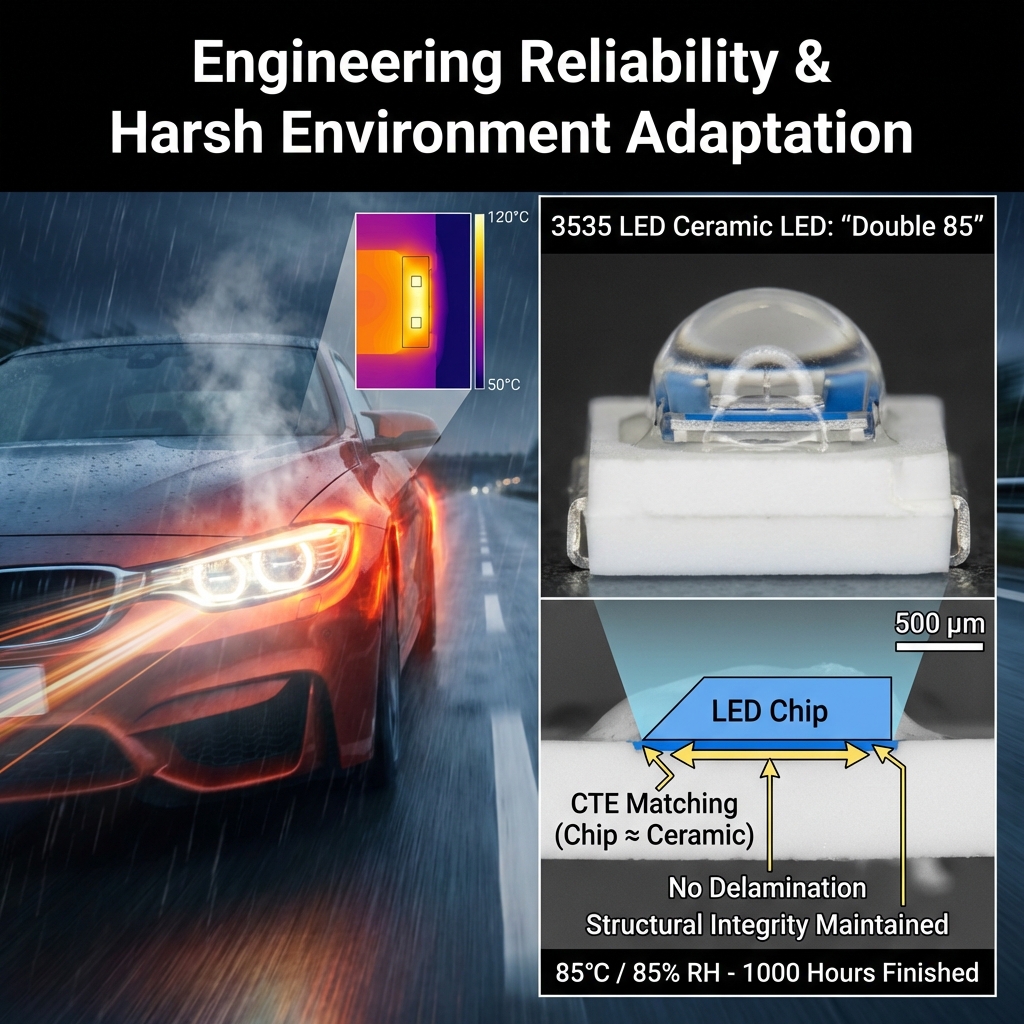

传统的正装芯片,电极在上面,挡住了一部分光,且热量要穿过蓝宝石衬底才能传导出去,散热较差。倒装芯片工艺则是将芯片“翻个身”,电极直接贴在支架上。这不仅缩短了散热路径,还省去了金线。没有金线,就不存在金线断裂导致的死灯风险。这种工艺在车灯和大功率投光灯中越来越普及。

支架镀层技术:对抗“硫化”

你有没有见过LED灯用久了变黑?这通常是因为支架上的镀银层被空气中的硫化物腐蚀了。优质的贴片工艺会严格控制镀银层的厚度,并增加抗硫化保护层。

封装胶水:软硬之争

- 环氧树脂: 早期常用,便宜,但硬度高,应力大,容易发黄。

- 光学级硅胶:: 现在的主流。它是软的,能像果冻一样缓解芯片热胀冷缩产生的应力,而且透光率极高,长期使用不发黄。

LED贴片工艺常见缺陷与质量管控

在生产线上,我们最怕遇到哪些问题?

死灯与开路

通常是因为金线键合点断裂。原因可能是焊线压力参数设置不对,或者胶水烘烤过程中产生了气泡,气泡膨胀扯断了金线。

光衰问题

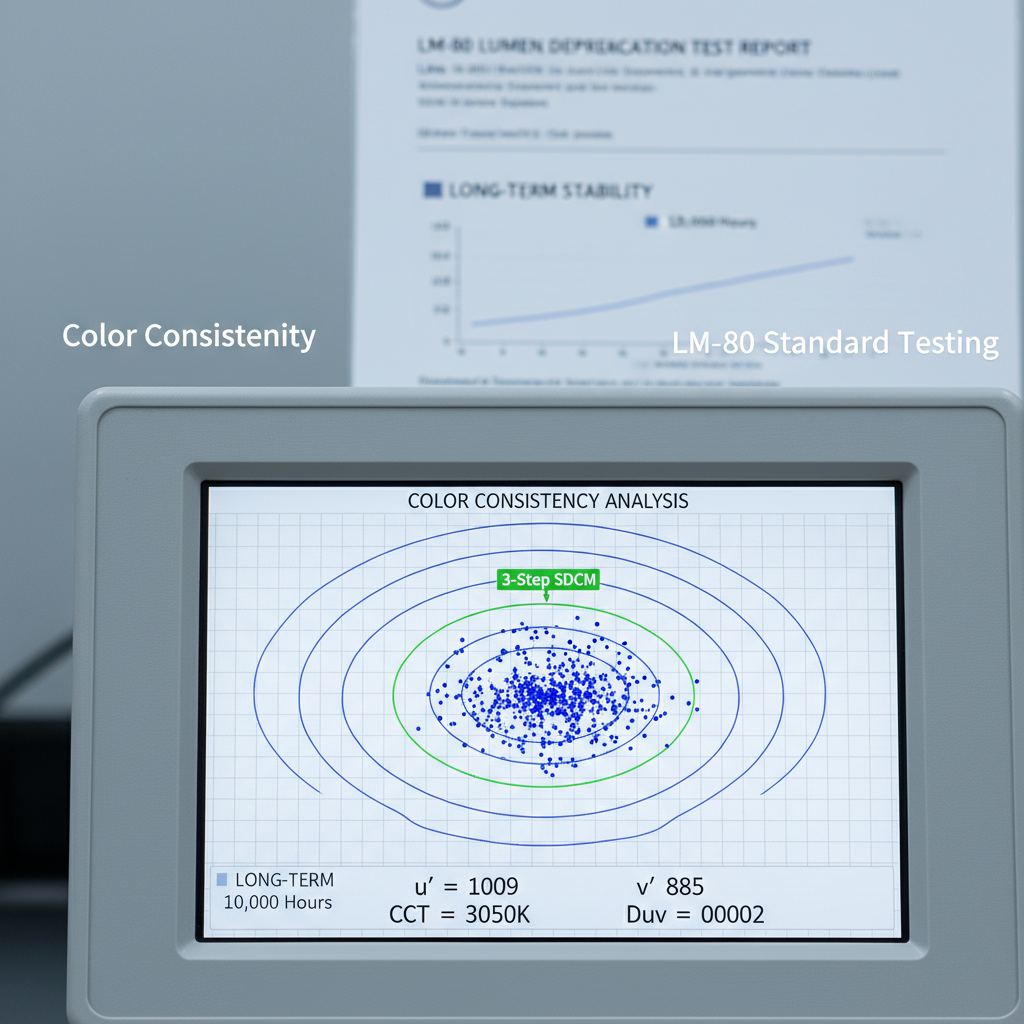

光衰是LED的癌症。如果散热设计不佳,结温(Tj)持续升高,会导致芯片量子效率下降,胶水老化变黄,透光率降低。寻找靠谱的 led灯珠封装厂家 时,一定要看他们的LM-80测试报告,这是评估光衰最权威的数据。

色容差 (SDCM) 控制

同一批次的灯珠,如果颜色不一致,装在灯具上就会出现“花脸”。高端工艺要求将色容差控制在3步甚至2步以内(MacAdam Ellipse),这需要极高精度的分光分色机进行筛选。

不同LED封装工艺的技术对比

为了让你更直观地理解,我整理了这个对比表:

| 工艺类型 | 全称 | 优点 | 缺点 | 主要应用 |

|---|---|---|---|---|

| SMD | Surface Mounted Devices | 自动化程度高,成本低,光型好控制 | 功率密度受限,单点光强不如COB | 球泡灯、灯管、灯带、面板灯 |

| COB | Chip on Board | 面光源,光线柔和,无重影,散热好 | 难以维修,透镜设计较难 | 筒灯、射灯、轨道灯 |

| DIP | Dual In-line Package | 视角小,亮度高,耐候性强 | 自动化低,体积大,散热差 | 户外显示屏、交通信号灯 |

| CSP | Chip Scale Package | 体积最小,无支架,热阻极低 | 工艺难度极大,设备昂贵 | 手机闪光灯、汽车大灯、背光 |

根据 MarketsandMarkets 的数据,到2025年,SMD LED 仍将占据全球 LED 封装市场的最大份额,尤其是在通用照明领域。

LED光源贴片工艺的技术标准与认证

在B2B交易中,口说无凭,标准才是硬道理。

LM-80 光通量维持率测试

这是美国能源之星的标准。它要求LED在特定温度下点亮6000小时以上,通过测量光通量的衰减来推算寿命。如果一家供应商拿不出LM-80报告,那他们宣称的“5万小时寿命”多半是吹牛。

光生物安全认证 (IEC/EN 62471)

随着大家对健康的重视,蓝光危害备受关注。这个标准强制检测LED是否存在视网膜蓝光危害。合格的贴片光源必须达到RG0(无危害)级别。

关于LED光源贴片工艺的常见疑惑

这里有一些我在与客户沟通中经常被问到的问题:

LED贴片光源容易损坏的主要物理原因是什么?

最常见的是热膨胀系数不匹配。芯片、胶水、支架、金线,这四种材料遇热膨胀的程度不一样。如果工艺没调好,灯珠一冷一热,内部就会像“拔河”一样,最终把脆弱的金线拉断。

SMD2835和SMD5050在工艺结构上有什么本质区别?

除了尺寸,本质区别在于散热结构。2835采用了“热电分离”的设计思路(尽管它本身不是严格意义上的热电分离支架),它的散热片直接裸露在底部,散热效率远高于老款的5050(老款5050主要靠引脚散热)。

如何通过外观判断LED贴片工艺的良率?

拿个放大镜看。优质的贴片,胶水表面应该是光滑透亮的,没有气泡;内部的金线弧度饱满自然,没有塌陷;支架边缘没有毛刺。如果有发黑的小点,那绝对是次品。

工艺精度决定光源价值

写到这里,我想说的是,LED光源贴片工艺不仅仅是把零件拼凑在一起,它是一门关于热学、光学、材料学和精密机械的综合艺术。

对于恒彩电子这样的高新技术企业而言,每一个微米(μm)的精度提升,每一次配方的微调,都是为了让那束光更稳定、更持久、更接近自然。在2026年的市场竞争中,价格战终将退去,唯有那些在工艺上死磕到底的产品,才能赢得客户真正的信任。