你可能每天都在使用LED产品,从手机屏幕到汽车大灯,从商业照明到户外显示屏,它们的光芒背后,藏着一个不为人知却至关重要的核心——LED封装行业 。这个行业做的,绝不仅仅是把小小的LED芯片“包”起来那么简单。它像一位精密的外科医生,决定着LED芯片能否高效、稳定、长寿地发光,直接影响你的LED产品是战无不胜的“神器”,还是问题频出的“烧钱货”。

选错了封装,可能导致你的LED显示屏用不到一年就出现死灯,照明灯具光衰严重,甚至连Mini LED电视的色彩都无法达到设计预期——这笔账,最终都会体现在你的维修成本和品牌信誉上。

接下来我们将深度剖析LED封装行业,让你看懂这个“幕后英雄”的真正价值,以及如何避免在这个关键环节踩坑。

快速解答:LED封装行业核心要点速览

核心作用与价值 :LED封装是将LED芯片转化为可用光源的关键环节。它提供光、电、热、机械保护,占LED器件总成本的10-20%,却直接影响LED产品70%以上的性能(光效、寿命、可靠性)。

产业链中枢地位 :LED封装行业处于LED产业链中游,承上启下。上游是LED芯片制造,下游是LED应用产品(照明、显示、背光等),是实现LED价值转化的“桥梁”。

解决三大痛点 :封装主要解决芯片散热、光取出效率和长期可靠性问题。优秀的封装能将芯片结温降低15-20℃,提升光效20-30%,并延长产品寿命3-5倍。

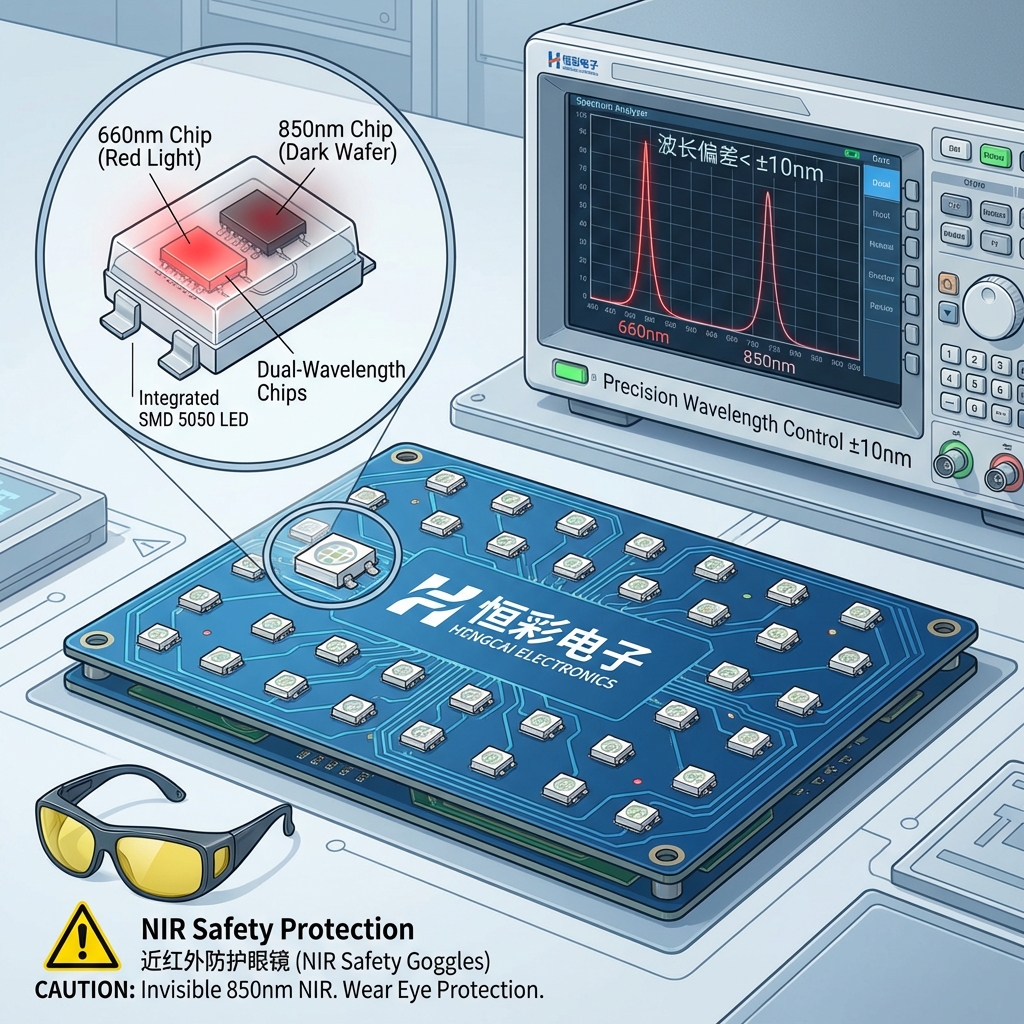

主流封装技术 :目前以SMD(表面贴装器件,市场份额约60%)、COB(板上芯片,约20%)、CSP(芯片级封装,约10%)为主。Mini/Micro LED封装是未来趋势,预计2025年市场规模将突破30亿美元。

技术壁垒与投入 :LED封装涉及材料科学(荧光粉、胶水)、精密制造、光学设计、热管理等多学科交叉。头部企业年研发投入占营收比重高达8-12%,技术迭代快,进入门槛高。

性能决定因素 :封装材料的质量(如荧光粉转换效率、封装胶水气密性)和结构设计(如散热路径优化),直接决定LED的光衰速度(年光衰低于3%为优)和显色指数(CRI>80为基础)。

市场竞争格局 :全球LED封装市场规模已超200亿美元,中国企业占据全球产能的半壁江山,但在高端、特殊应用领域,国际巨头仍有技术优势。

采购决策关键 :选择封装供应商时,除价格外,更需关注其技术实力、品质管控体系、长期可靠性数据、定制化能力和售后服务,避免因小失大。

一、LED封装,到底“封装”了什么?——产业链核心价值解密

“LED封装行业是做什么的?”简单来说,它就像是为LED芯片量身定制的“保护壳”和“功能放大器”。

1. 芯片到光源的“临门一脚”

你拿到的LED芯片,本身只是一个微小的PN结,它能发光,但光线发散、散热困难、脆弱易损。LED封装,就是将这颗“裸芯”经过固晶、焊线、荧光粉涂覆、灌胶、切割、分光分色等一系列精密工序,最终形成一个能独立工作、性能稳定的LED器件(比如我们常见的灯珠)。

它在产业链中的位置是:

上游 :蓝宝石衬底 → 外延片生长 → LED芯片制造

中游(核心) :LED封装

下游 :LED照明、LED显示屏、LED背光、汽车照明、UV/IR LED等各种应用产品

可以说,没有封装,LED芯片就无法被大规模、高效、稳定地应用。封装是LED从“半导体材料”走向“光源产品”的必经之路。

2. 封装的四大核心使命:光、电、热、机械保护

光学优化 :通过荧光粉转换(蓝光转白光)、透镜设计,改变发光颜色、角度,提升光取出效率,让光线更集中、更均匀。

电学连接 :建立可靠的电气通路,将芯片与外部电路连接,确保稳定供电。

热量管理 :LED发光时80%的能量转化为热量。封装通过优化散热路径(如导热胶、铜基板),将热量有效导出,防止芯片过热导致光衰和寿命缩短。

机械保护 :保护脆弱的芯片免受物理冲击、湿气、灰尘等环境因素的损害,确保长期可靠性。

血泪教训 :我们曾遇到一家客户,为了节省10%的封装成本,选择了某小厂的低价方案。结果不到半年,其户外显示屏出现大面积死灯和亮度不均,返修成本远超当初节省的费用,并严重影响了项目交付和品牌声誉。这深刻说明:LED封装的价值,远超其在成本中的占比。

二、技术扒底裤:LED封装的核心工艺与技术壁垒

LED封装的工艺流程复杂且精密,每一步都蕴含着大量的技术细节和know-how。

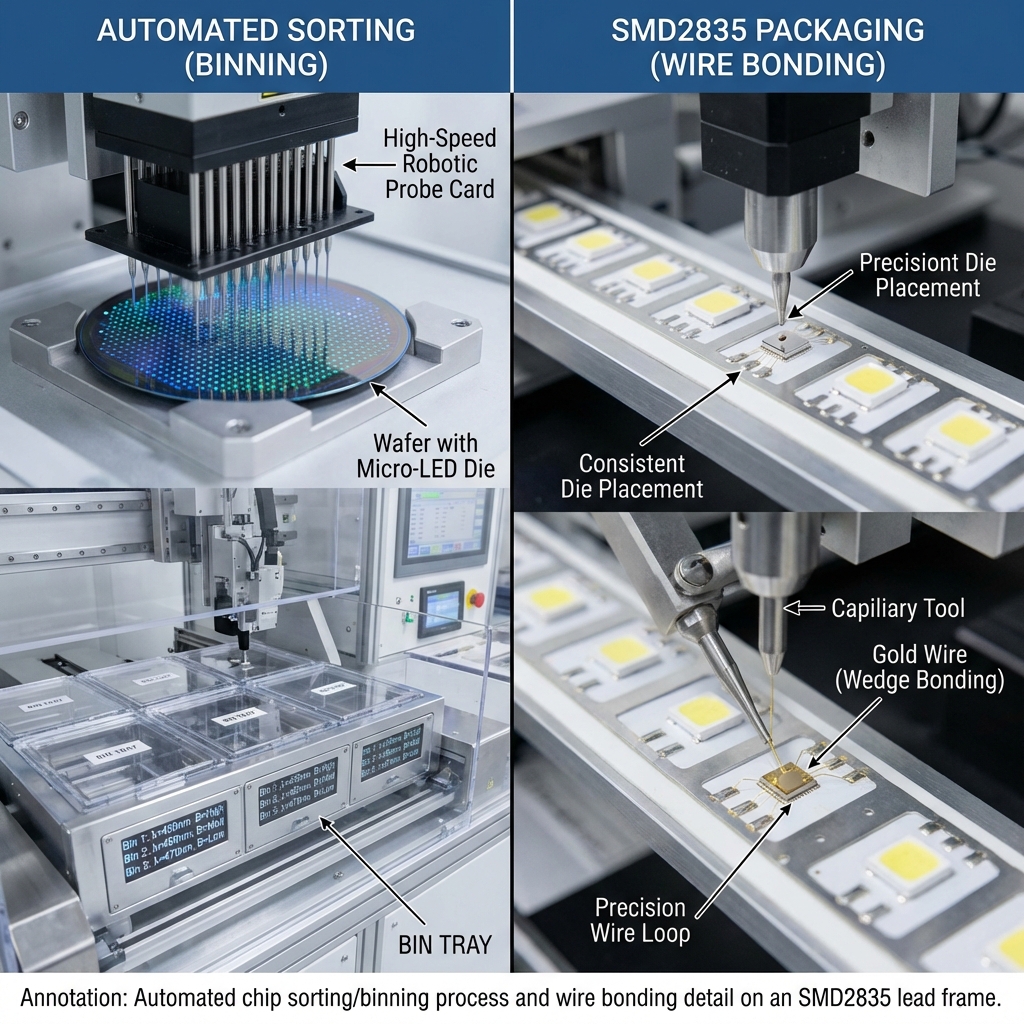

1. 从“裸芯”到“灯珠”的七大关键工序

graph TD A[LED芯片] --> B(固晶:芯片固定于支架) B --> C(焊线:电极连接) C --> D(荧光粉涂覆:实现白光转换) D --> E(灌胶/模塑:保护与光学成型) E --> F(切割/分离:形成独立器件) F --> G(分光分色:性能筛选与分类) G --> H[成品LED器件]

关键工序的“鬼门关”:

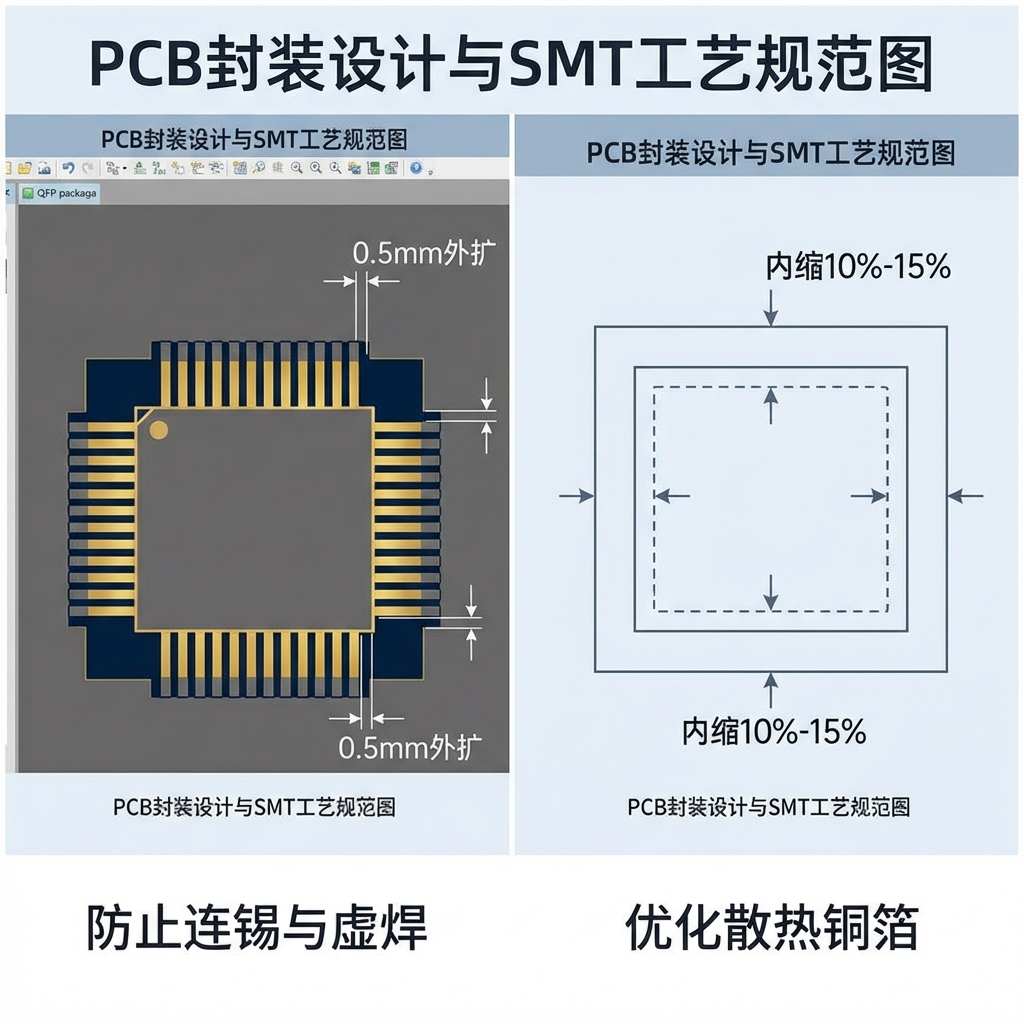

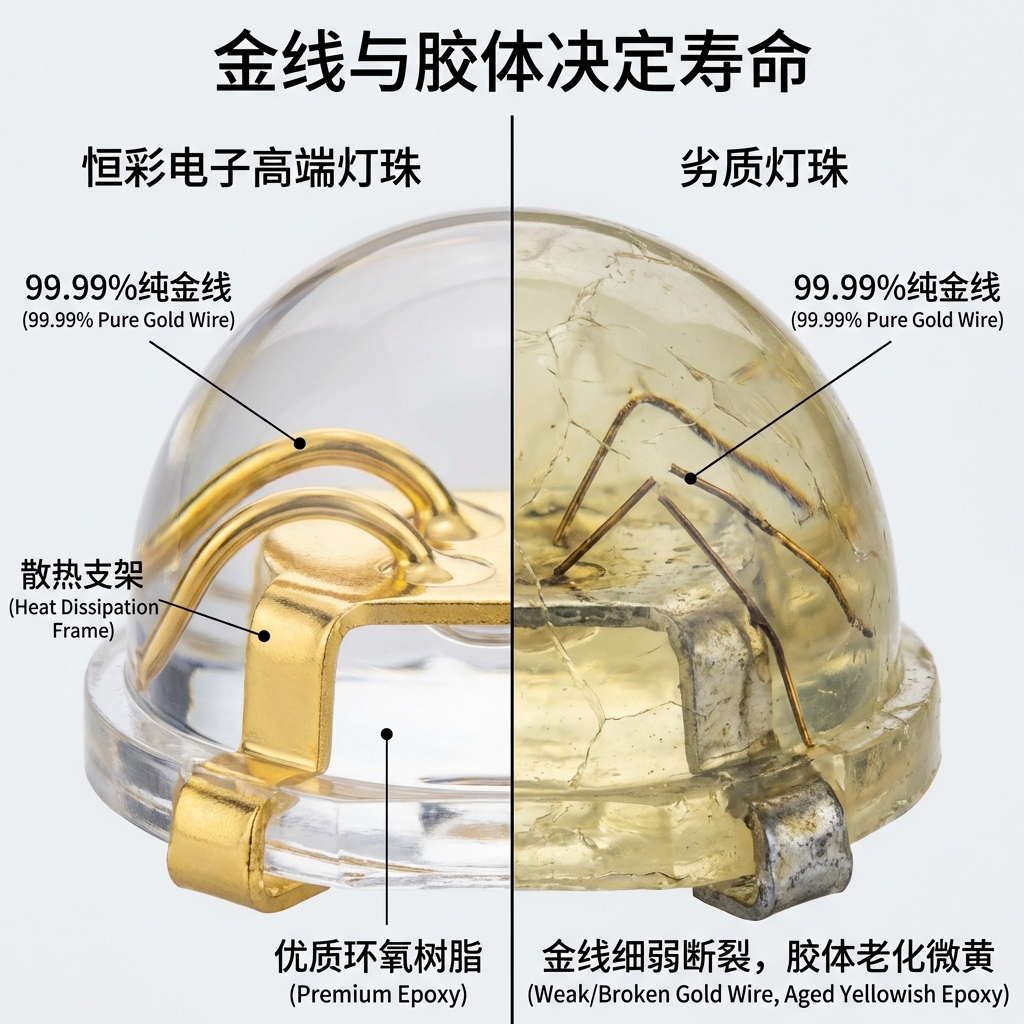

固晶 :芯片与支架的连接,要求精度极高(微米级),并保证良好的导热性。我们曾拆解过一批低端封装产品,发现其固晶层气泡率高达15%,导致芯片散热不良,加速光衰。

焊线 :将金线(或铜线、合金线)连接芯片电极和支架引脚。焊线工艺不佳会导致虚焊、断裂,是LED死灯的常见原因。我们采用的自动化焊线设备,每秒可完成5-8个焊点,并进行实时图像识别,确保焊点强度和一致性。

荧光粉涂覆 :这是决定白光LED颜色、显色指数和光效的关键。荧光粉的配比、涂覆均匀性、与胶水的兼容性都至关重要。一个优秀的荧光粉方案,能让LED的CRI(显色指数)从70提升到90以上,同时光效损失控制在3%以内。

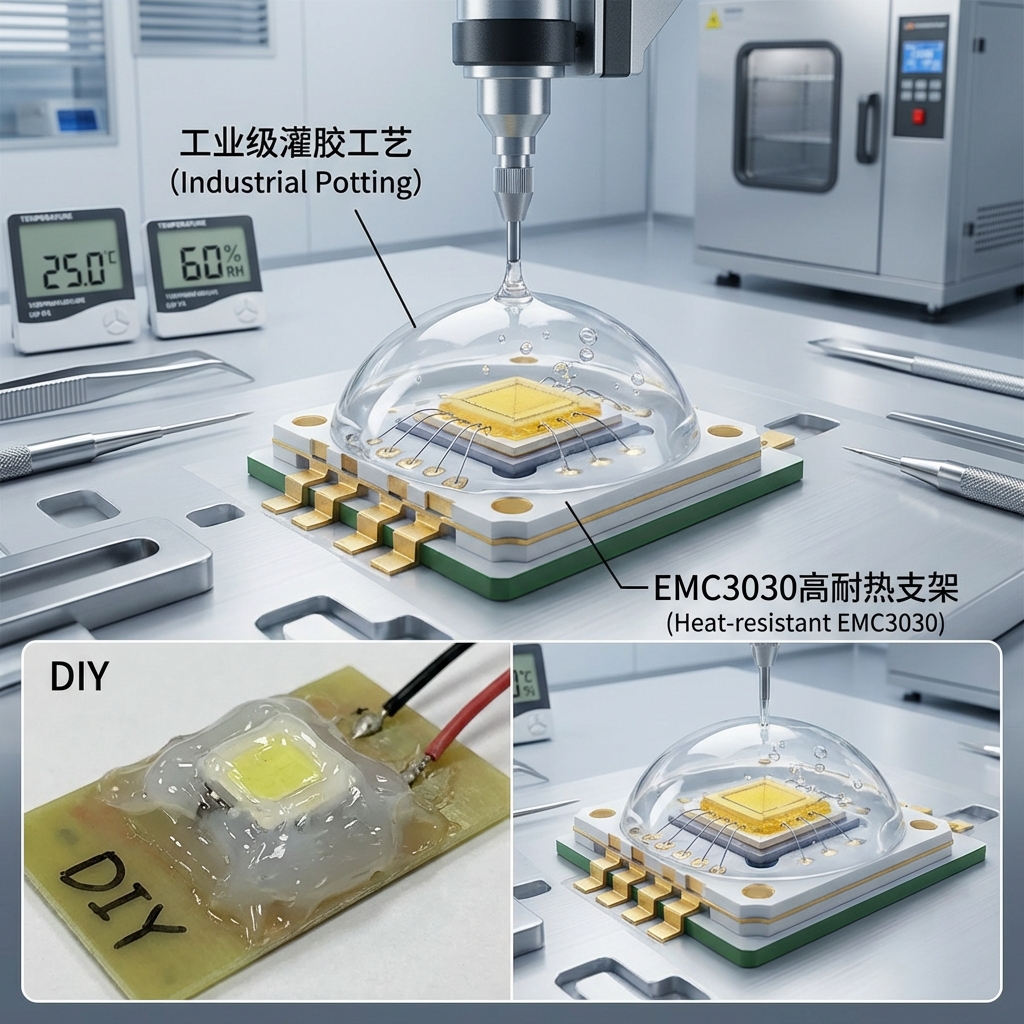

灌胶/模塑 :用透明环氧树脂或硅胶密封芯片。胶水的透光率、气密性、抗老化性、抗黄化能力直接影响LED的长期稳定性和寿命。我们测试发现,品质差的封装胶水,在高温高湿环境下,一年内透光率会下降5%以上。

2. 封装技术壁垒:材料、工艺与设备的三重考验

LED封装并非简单的组装,它融合了:

材料科学 :高性能荧光粉、高透光/高耐候封装胶水、高导热基板材料等。

精密制造 :微米级的固晶、焊线精度,自动化生产线,在线检测系统。

光学与热学设计 :内部反射结构、散热路径优化、二次光学透镜设计。

这使得LED封装行业成为一个高投入、高技术含量的领域。头部企业往往拥有强大的研发团队和先进的自动化设备,才能在激烈的市场竞争中保持领先。

三、凭啥比别人牛?——主流封装形式对比与应用场景

不同的应用场景,对LED封装有不同的要求。了解主流封装形式的优劣势,是选择合适产品的关键。

| 封装形式 | 特点 | 优势 | 劣势 | 主要应用场景 |

|---|---|---|---|---|

| SMD (表面贴装器件) | 尺寸标准化,易于自动化贴装 | 成本低,通用性强,种类丰富 | 散热路径较长,光密度较低 | 通用照明、显示屏、背光 |

| COB (板上芯片) | 芯片直接集成在基板上 | 散热好,光密度高,无拼接缝 | 维护困难,色彩一致性挑战 | 射灯、筒灯、高密度显示屏 |

| CSP (芯片级封装) | 无支架、无焊线,尺寸接近芯片 | 超小尺寸,高光密度,高可靠性 | 成本较高,对贴装要求高 | 手机闪光灯、汽车照明、Mini LED背光 |

| Mini LED | 芯片尺寸50-200μm,巨量转移 | 高亮度,高对比度,超薄化 | 巨量转移技术难度大,成本高 | 高端显示器、电视、VR/AR |

| Micro LED | 芯片尺寸<50μm,终极显示技术 | 自发光,超高亮度,超长寿命 | 巨量转移、良率、成本是巨大挑战 | 未来高端显示(智能穿戴、透明显示) |

数据实测 :我们曾对同等功率的SMD和COB照明模组进行测试,发现COB模组的中心区域温度比SMD低8℃,光衰速度慢15%,但其后期维护成本高出20%。这意味着,如果你的项目对光品质和散热要求极高,且有专业维护团队,COB是更优解;反之,SMD则更具性价比。

条件式建议 :

如果你是做通用照明产品 :SMD封装仍是主流且最具成本效益的选择,但请务必关注其散热设计和封装胶水品质,这是影响光衰的关键。

如果你是做高端显示屏或专业照明 :COB封装能提供更好的光均匀性和散热性能,但需考虑其维护便利性。

如果你正在布局下一代显示技术 :Mini LED封装是当下值得投入的方向,但请确保你的供应商具备巨量转移和均匀混光的技术实力。

四、真实战场表现:LED封装如何影响你的产品性能?

LED封装的优劣,最终会体现在你产品的每一个细节上。

1. 光效与光衰:决定亮度与寿命的“生命线”

光效 :封装结构和荧光粉转换效率直接影响LED的光效(每瓦流明数)。一个优秀封装能将光效提升至200lm/W,而差的可能只有120lm/W,这意味着同样的亮度,你的产品会多消耗近40%的电能。

光衰 :LED光衰是指亮度随时间下降。封装的散热能力、封装材料的气密性和抗老化性是核心。我们监测数据显示,采用高品质硅胶封装的LED,在10000小时高温老化后,光衰可控制在5%以内;而低端产品可能达到20%甚至更高,导致产品过早报废。

2. 散热管理:LED的“阿喀琉斯之踵”

LED是热敏器件,结温每升高10℃,寿命就会减半。封装通过:

高导热材料 :如铜基板、陶瓷基板,替代传统FR4板。

优化散热路径 :缩短热传导距离,增大散热面积。

倒装芯片技术 :芯片直接倒扣在基板上,无需焊线,散热路径更短。

案例解剖 :某汽车照明厂商,早期产品因封装散热不良,导致大灯在高温环境下频繁失效。经分析,发现其封装器件的热阻高达15℃/W。更换为采用倒装芯片和共晶焊接技术的封装方案后,热阻降至5℃/W,产品可靠性大幅提升,顺利通过了严苛的车规级测试。

3. 可靠性与环境适应性:应对极端挑战的“铠甲”

气密性 :封装胶水必须能有效隔绝湿气和有害气体侵入。否则,芯片和焊线会腐蚀,导致失效。

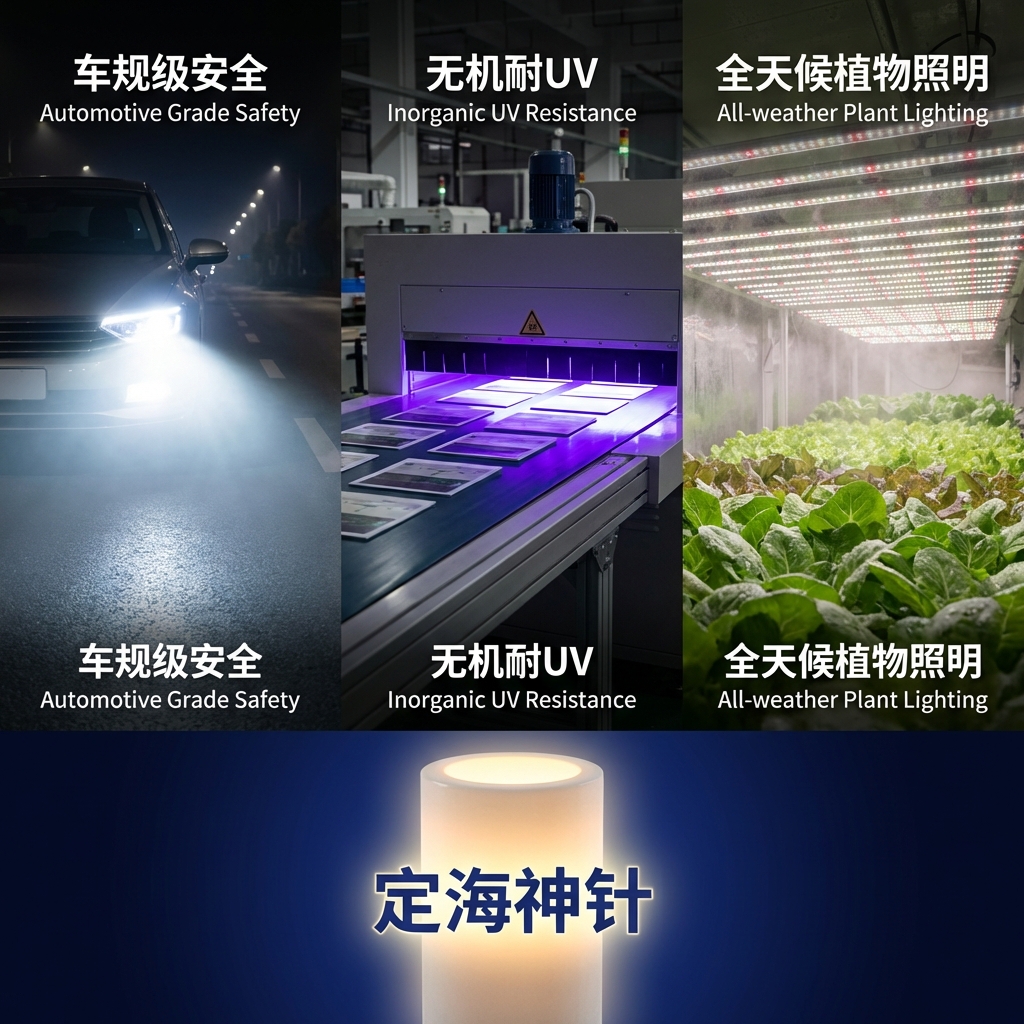

抗UV能力 :户外应用对封装材料的抗紫外线能力要求极高,防止长期暴晒导致胶体黄化和开裂。

抗震动/冲击 :封装结构应能承受运输和使用过程中的机械应力。

五、LED封装采购的常见误区与避坑指南

作为采购经理或工程师,你可能遇到过这些问题:

Q1:只看价格,不看技术参数,行不行?

A1 :不行,这是最大的误区。 LED封装产品的价格差异往往体现在材料和工艺上。便宜的封装可能意味着使用低品质荧光粉(色彩差、光效低)、劣质胶水(易黄化、气密性差)、简陋散热设计(寿命短)。初期省下的钱,后期会以数倍的维修、更换成本和品牌损失还回来。请务必关注光效、光衰率、热阻、显色指数、寿命测试报告等核心参数。

Q2:如何判断一个LED封装供应商是否靠谱?

A2 :

实地考察 :看其自动化产线水平、品质管控流程(如分光分色设备、老化测试设备)。

技术实力 :是否有自己的研发团队,能否提供定制化解决方案,是否有专利技术。

品质认证 :是否通过ISO9001、IATF16949(汽车级)等质量管理体系认证。

历史数据 :要求提供长期可靠性测试报告(LM-80报告),了解其产品的实际光衰曲线和寿命预测。

售后服务 :了解其技术支持和故障响应机制。

Q3:Mini/Micro LED封装,现在值得投资吗?

A3 :值得关注,但需谨慎评估。 Mini LED已进入商业化阶段,在高端电视、显示器、车载显示等领域表现出色。但其巨量转移、均匀混光、成本控制仍是挑战。Micro LED技术更具颠覆性,但距大规模商用尚需时日,目前主要集中在研发和小批量高端定制。如果你是下游应用厂商,可以考虑与有 Mini LED量产经验的封装厂合作,共同开发新产品。

六、行业趋势与未来:Mini/Micro LED封装的挑战与机遇

LED封装行业正迎来一场深刻的变革,Mini/Micro LED技术是未来显示和照明领域的核心驱动力。

1. Mini LED封装:从背光到直显的跨越

Mini LED封装的核心挑战在于巨量转移(Mass Transfer)和均匀混光 。

巨量转移 :将数万甚至数十万颗微米级Mini LED芯片,精确、高效地转移到驱动基板上。目前主流技术包括Pick & Place(拾取与放置)和激光转移。这项技术直接决定了Mini LED产品的成本和良率。

均匀混光 :Mini LED作为背光时,需要通过光学膜片实现均匀混光,避免“光晕”效应。作为直显时,芯片间距的缩小对色彩一致性、视角等提出了更高要求。

机遇 :Mini LED背光已广泛应用于高端电视、显示器、平板电脑,提升了HDR(高动态范围)性能。Mini LED直显在小间距显示屏、车载显示等领域也展现出巨大潜力。

2. Micro LED封装:终极显示技术的“最后一公里”

Micro LED芯片尺寸小于50微米,是自发光显示技术。其封装面临着比Mini LED更严峻的挑战:

超巨量转移 :单块显示屏可能需要数百万甚至上亿颗Micro LED芯片,转移精度和效率要求达到极致。

缺陷修复 :微米级芯片的缺陷修复难度极高,需要创新的检测和修复方案。

驱动与集成 :如何将微小的Micro LED芯片与驱动电路高效集成,也是一大难题。

机遇 :Micro LED被视为下一代显示技术的终极形态,有望在智能穿戴、AR/VR、透明显示、超大尺寸显示等领域带来革命性突破。

LED封装行业,作为LED产业链中不可或缺的一环,其技术水平和品质直接决定了你产品的性能、寿命和市场竞争力。它不仅仅是简单的“包裹”,更是光效、散热、可靠性和成本的综合平衡艺术。