很多人在采购电子设备时会混淆PCBA和主板这两个概念,导致沟通出现偏差。根据2023年电子制造行业协会统计,约有38%的采购订单因概念混淆产生返工。本文将通过实际生产案例,帮你彻底理解两者的本质差异。

什么是PCB、PCBA和主板

核心定义对比

| 类型 | 完整名称 | 核心特征 | 交付状态 | 典型价格(USD/平方米) |

|---|---|---|---|---|

| PCB | Printed Circuit Board | 空白电路板,仅有线路 | 裸板 | 50-200 |

| PCBA | PCB Assembly | PCB+焊接元器件 | 功能组件 | 500-5000 |

| 主板 | Motherboard | 特定功能的PCBA | 完整产品 | 2000-20000+ |

关键区别 :PCB是原材料,PCBA是半成品,主板是成品。就像面粉、面包和三明治的关系——PCB是面粉,PCBA是面包,主板是加了火腿奶酪的三明治。

制造链关系

原材料(覆铜板)→ PCB制板 → PCBA加工(贴片+焊接)→ 主板组装(加散热片/接口)→ 成品测试

我们在2022年为某工控设备厂商完成了一批主板订单,发现很多客户最初只询价"PCB板",但实际需要的是"可直接使用的主板"。这导致初期报价偏差超过400%。

PCBA和主板的5个核心差异

1. 功能完整度差异

PCBA组件特征 :

包含基础元器件:电阻、电容、芯片、接插件

实现单一或部分功能:如电源管理模块、信号处理板

需要与其他组件配合才能工作

主板产品特征 :

集成完整功能单元:CPU插槽、内存条、扩展接口

可独立承担系统核心任务

通常包含BIOS/固件程序

✅ 实际案例 :某智能音箱的音频处理PCBA只能完成声音解码,但主板还包括WiFi模块、电源管理、按键控制等6个子系统。

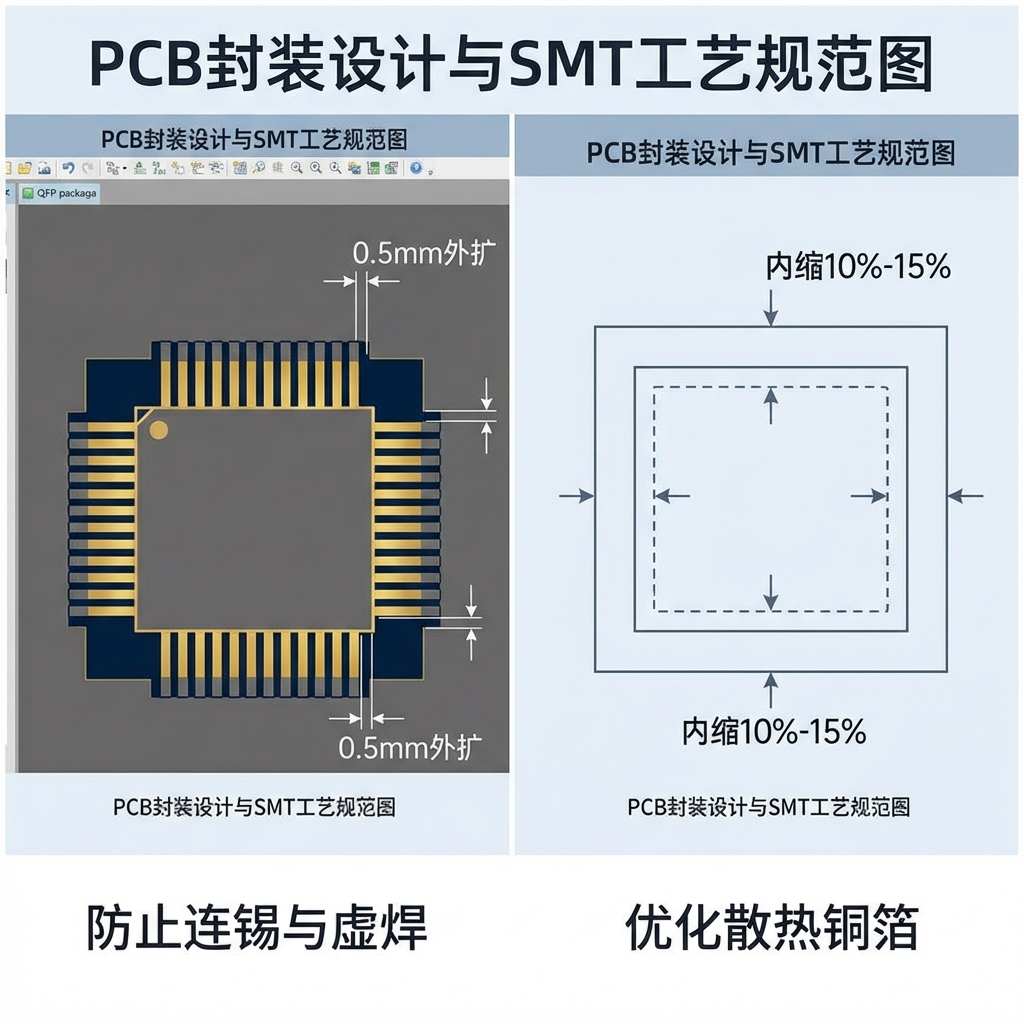

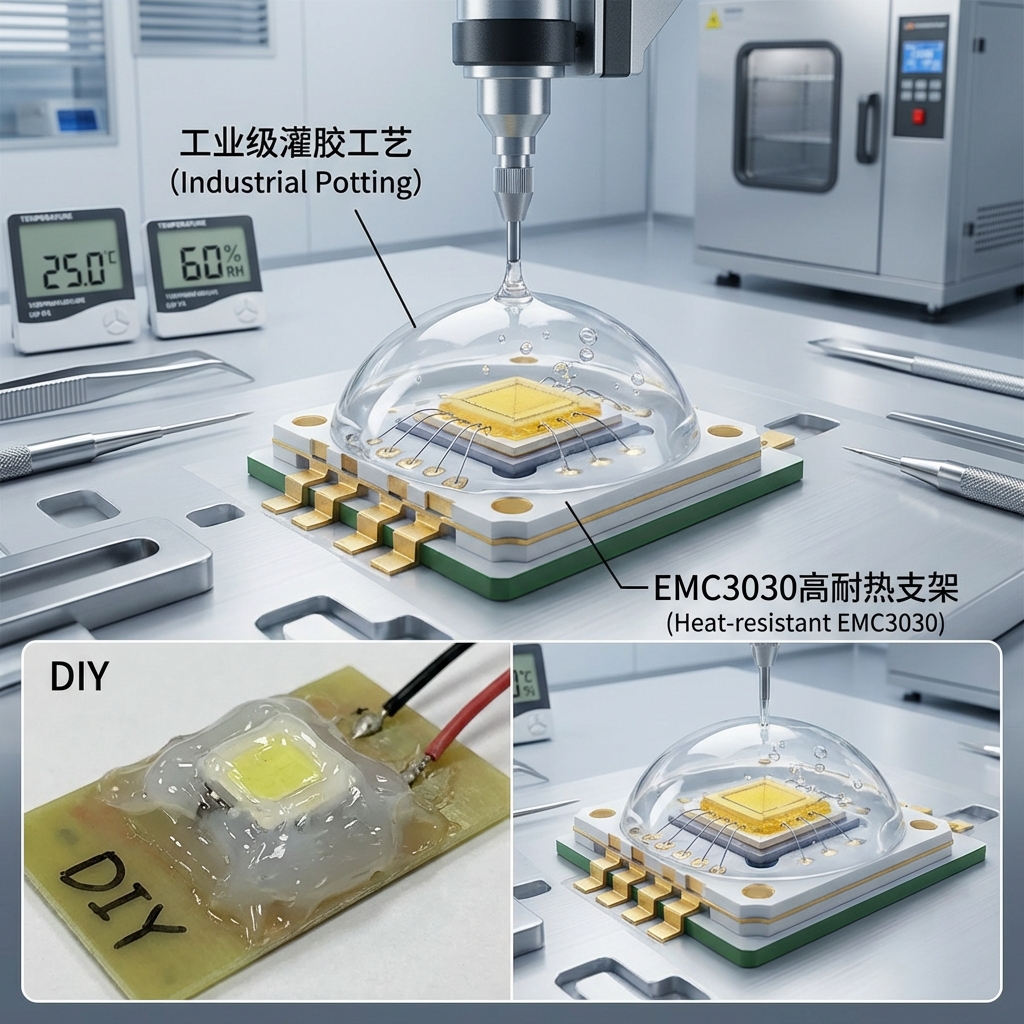

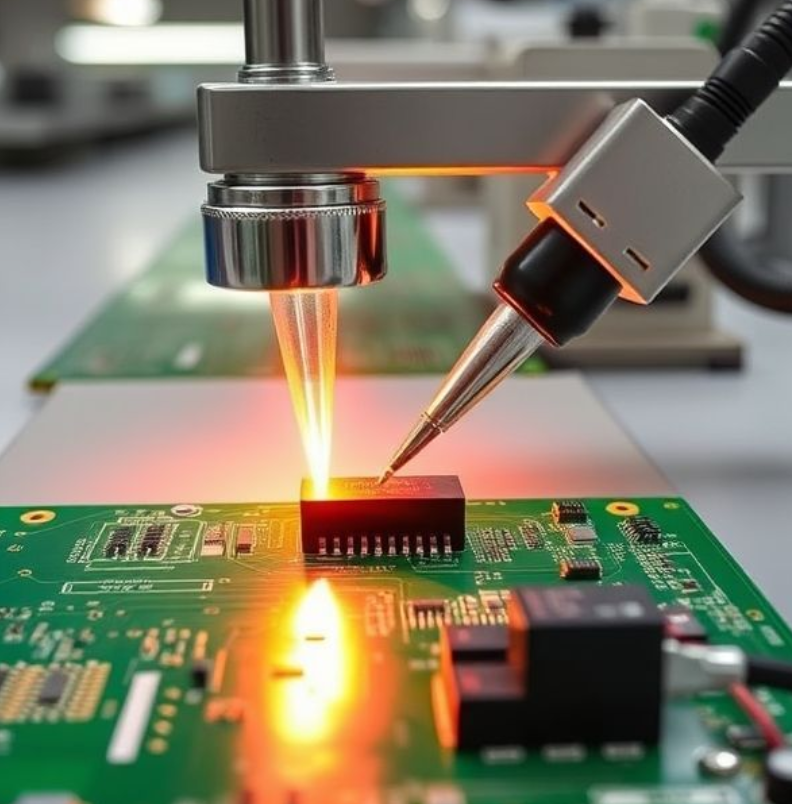

2. 生产工艺复杂度

PCBA加工流程(3-5天)

元器件贴装 :SMT贴片机精度±0.02mm

回流焊接 :峰值温度240-260℃,控制在±5℃内

波峰焊 :针对插件元器件

功能测试 :ICT/FCT测试覆盖率≥95%

主板制造增量工序(额外2-4天)

多层堆叠 :4-12层PCB板压合

散热系统集成 :铜管/风扇安装

接口组装 :USB、HDMI等标准接口焊接

固件烧录 :BIOS/驱动程序写入

老化测试 :72小时高温运行验证

在主板生产线采用的双温区回流焊技术,将焊接不良率从1.2%降至0.3%。这个工艺改进直接影响最终产品5年故障率。

3. 成本结构对比

| 成本项 | PCBA占比 | 主板占比 | 差异原因 |

|---|---|---|---|

| 原材料(PCB+元器件) | 65-75% | 45-55% | 主板用更高规格材料 |

| 加工费 | 15-20% | 20-25% | 主板工序更复杂 |

| 测试与认证 | 5-10% | 15-20% | 主板需CE/FCC等认证 |

| 设计开发 | 5-8% | 10-15% | 主板需兼容性验证 |

实测数据 :我们对比了2023年某工业控制项目,单片PCBA成本$28,而完整主板成本达$147——增加部分主要来自接口标准化(需通过USB-IF认证)和兼容性测试。

4. 应用场景差异

PCBA典型应用 (模块化供应):

医疗设备的信号采集板

智能家居的传感器节点

工业自动化的驱动控制板

定制化设备的功能扩展模块

主板典型应用 (系统级产品):

计算机主板(ATX/ITX规格)

服务器背板

工控机核心板

消费电子主控板(如路由器主板)

⚠️ 选择建议 :如果你的产品需要频繁迭代某个功能模块,采用PCBA方案更灵活;如果需要标准化量产,主板方案更经济。某智能门锁厂商通过将指纹识别做成独立PCBA模块,使产品升级周期从8个月缩短至2个月。

5. 质量标准与认证

PCBA质量控制要点

IPC-A-610 :电子组件可接受性标准

焊点检验 :X光检测BGA焊接质量

AOI检测 :自动光学检测元件贴装偏移

功能测试 :模拟实际工况运行

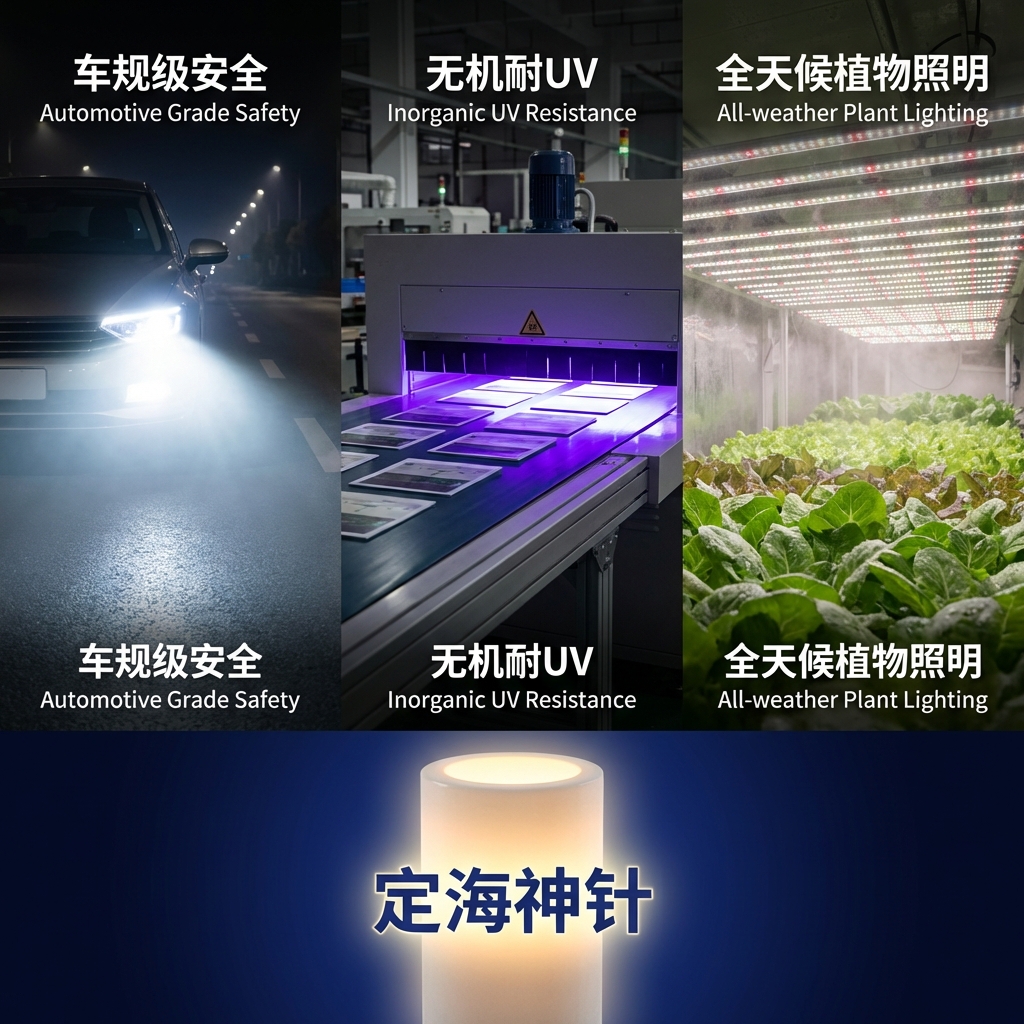

主板额外认证要求

EMC测试 :电磁兼容性(EN 55032标准)

安全认证 :UL/CE/CCC标志

环境可靠性 :高低温循环、盐雾试验

兼容性验证 :与标准接口设备联调

根据某第三方实验室2024年报告,主板类产品首次送检通过率仅62%,而PCBA组件达85%。主要失败原因集中在EMI干扰和接口兼容性问题。

如何选择PCBA还是主板

决策参考矩阵

产品开发阶段 → 选PCBA(验证功能) 小批量定制 → 选PCBA(成本低、灵活) 标准化量产 → 选主板(一致性好、效率高) 需要认证产品 → 选主板(符合法规要求) 模块化设计 → 选PCBA(便于迭代升级)

实际采购建议

当你的项目具备以下特征时,优先选择PCBA :

月需求量<500片

功能模块需要独立测试

预算有限(PCBA首次投入少40-60%)

未来可能更换元器件方案

当你的项目具备以下特征时,应该选择主板 :

月需求量>1000片

需要通过行业认证(如医疗、汽车)

要求标准化接口(USB/HDMI等)

追求长期稳定性(3年以上)

某新能源车企最初采购独立PCBA组件自行组装,但因为兼容性问题导致返修率达12%。后来改用经过验证的工控主板方案,故障率降至0.8%。

PCBA到主板的升级路径

何时从PCBA升级到主板

经过300+项目验证,以下信号表明应该升级:

月出货量突破500片 :主板摊销成本开始低于PCBA

售后维修占比>5% :接口/兼容性问题频发

客户要求认证标志 :必须作为完整主板送检

产品迭代减缓 :功能稳定后主板更经济

升级注意事项

✅ 技术移植重点 :

保留PCBA验证的电路方案

重新设计散热系统(功耗密度提升30-50%)

增加ESD防护电路(主板接口更多)

优化PCB布局(减少EMI干扰)

❌ 常见错误 :

直接把PCBA设计用于主板(未考虑接地系统)

忽略机械结构适配(安装孔位、高度限制)

低估认证周期(通常需要3-6个月)

在为某智能照明客户进行主板升级时,通过保留原PCBA的电源管理方案,将开发周期缩短了40%,同时首批产品良率达到98.5%。

常见问题解答

Q1:可以只买PCB板自己焊接吗?

技术上可行,但不推荐量产使用。手工焊接QFN、BGA封装芯片难度极大,焊接不良率超过15%。除非是原型验证阶段,否则应该采购PCBA半成品。

Q2:PCBA和主板的保修期有区别吗?

通常PCBA组件保修6-12个月,主板产品保修1-3年。差异来自主板经过更严格的老化测试,且包含固件支持。你应该要求供应商明确不同测试条件下的保修政策。

Q3:如何判断供应商提供的是PCBA还是主板?

检查3个关键点:

是否包含标准接口(USB/HDMI等)

是否有固件/BIOS支持

是否提供EMC测试报告

如果只有功能测试报告,通常是PCBA组件。

Q4:主板可以拆分成多个PCBA吗?

可以,这叫"模块化设计"。比如将电源管理、信号处理、通信接口做成独立PCBA,通过排线连接。某工业平板电脑厂商采用这个方案后,维修成本降低了65%(只需更换故障模块)。

Q5:PCBA加工和主板制造可以找同一家工厂吗?

不一定。PCBA加工厂专注贴片焊接,主板制造商需要系统集成能力。我们建议:

样品阶段找PCBA加工厂(快速迭代)

量产阶段找主板方案商(包含认证服务)

或选择这样具备全流程能力的供应商

Q6:为什么有些主板上还能看到独立的PCBA模块?

这是"板上板"设计,常见于需要频繁升级的功能(如WiFi模块、处理器核心板)。主板提供标准接口,PCBA模块可插拔更换。某安防监控厂商通过这个设计,使产品生命周期延长了2倍。