你的电子设备是否经常“发烧”,性能不稳甚至意外关机?这很可能与PCB(印刷电路板)的设计,尤其是其散热性能息息相关。恒彩电子灯珠工厂小编将为你深入剖析PCB设计的核心基础,并提供一系列实用的散热优化策略,确保你的电路板稳定、高效、长寿命地运行。

PCB设计基础:构建稳定运行的骨架

在深入探讨散热之前,我们先来了解一下PCB的基本构造和作用。一块看似简单的PCB,其实是电子元器件的载体,更是实现电路功能的核心。

什么是PCB?核心组成要素一览

PCB(Printed Circuit Board),即印刷电路板,是用于支撑电子元器件并实现它们之间电气连接的平台。它由多层材料压合而成,每层都有其独特的作用。

| 组成部分 | 功能 | 相关散热考量 |

|---|---|---|

| 基材 | 支撑电路结构,绝缘 | 材料的热导率直接影响散热 |

| 铜箔 | 构成导电线路和焊盘 | 铜箔的面积和厚度是主要导热路径 |

| 阻焊层 | 防止短路、防潮、防尘 | 一般不导热,保护铜箔 |

| 字符层 | 标识元器件、提供说明 | 无直接散热功能 |

| 过孔 | 连接不同层电路 | 热过孔是重要散热通道 |

电气性能与热性能的平衡

优秀的PCB设计不仅要保证信号的完整性和电气的稳定性,更要兼顾热性能。如果一味追求电气性能而忽视散热,即使电路功能再强大,也可能因过热而缩短寿命,甚至失效。因此,在设计初期就将热设计原则融入其中至关重要。

散热为何重要?揭秘PCB热管理的奥秘

热量是电子设备运行过程中不可避免的产物。但过多的热量,就像一把无形的“杀手”,悄无声息地侵蚀着你的设备。

热量从何而来?常见热源分析

PCB上的热源主要集中在功耗较高的元器件,如:

集成电路(IC) :处理器、电源管理芯片、FPGA等。

功率器件 :MOSFET、二极管、稳压器等。

电阻 :大电流流过时产生焦耳热。

电感/变压器 :磁损和铜损产生热量。

这些元器件在工作时将电能转换为热能,如果这些热量无法及时散发出去,就会导致局部温度升高。

过热的危害:你不可忽视的性能杀手

高温对电子设备的影响是多方面的:

元器件寿命缩短 :温度每升高10℃,元器件寿命可能缩短一半。

性能下降 :半导体器件在高温下参数会漂移,导致工作不稳定,甚至功能异常。

可靠性降低 :焊点疲劳、材料老化、绝缘失效等问题更易发生。

安全隐患 :极端情况下可能导致热失控,引发火灾。

因此,PCB热管理是确保电子产品长期稳定运行的关键环节。

关键参数解析:影响PCB散热的决定性因素

要做好散热优化,首先要理解影响其性能的核心要素。

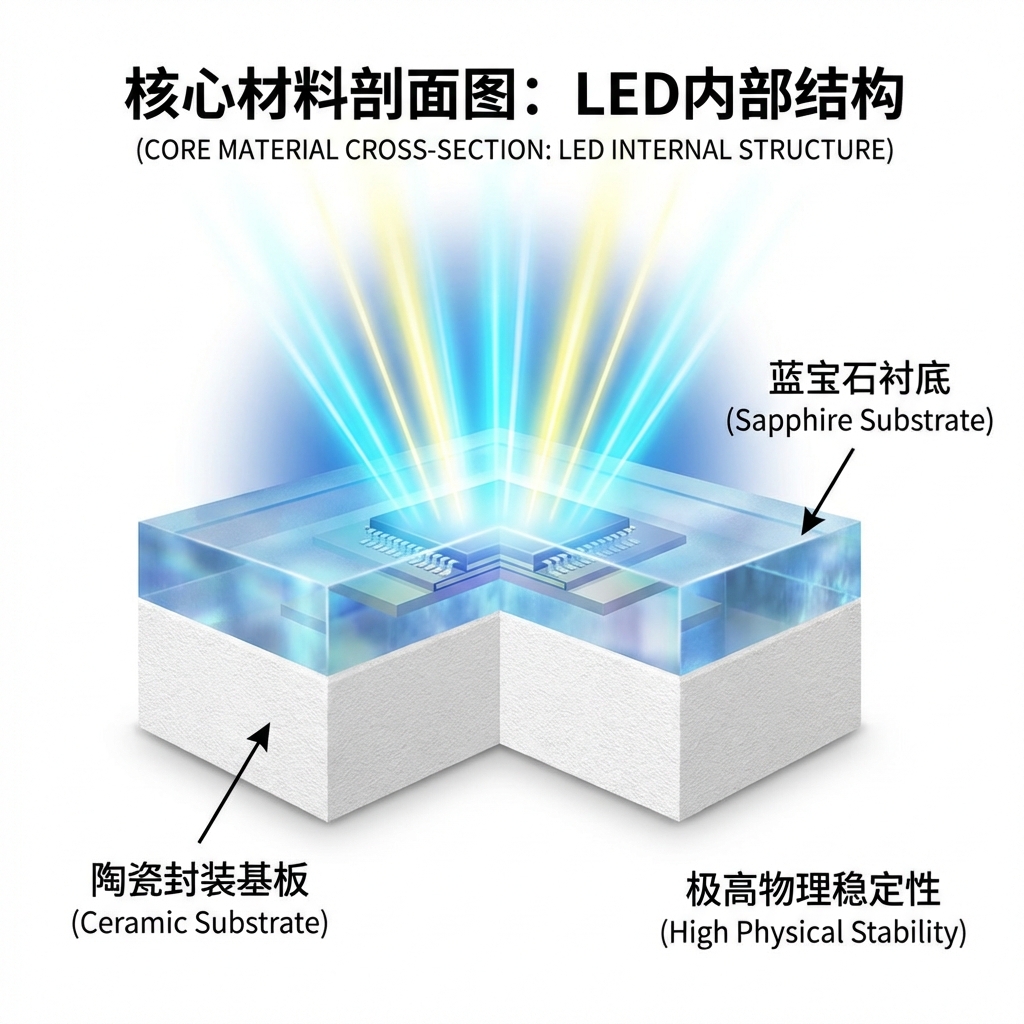

基板材料:导热性能大PK

PCB基材的选择对散热性能有直接影响。不同的材料具有不同的热导率。

| 基板类型 | 典型热导率 (W/m·K) | 优势 | 劣势 | 适用场景 |

|---|---|---|---|---|

| FR-4 | 0.25 - 0.4 | 成本低、加工方便 | 热导率低 | 大部分消费电子 |

| 高Tg板 | 0.3 - 0.5 | 耐热性好、适合多层 | 成本略高 | 高温工作环境、高密度板 |

| 陶瓷基板 | 15 - 170 | 热导率极高、耐高温 | 成本高、易碎 | 大功率模块、LED照明 |

| 金属基板 (MCPCB) | 1 - 9 | 优秀的热传导性能 | 成本高、加工复杂 | 大功率LED、电源模块 |

选择合适的基板材料是导热路径规划的第一步。

铜箔厚度:热量传导的“高速公路”

铜箔不仅是电流的载体,也是热量传导的重要通道。

标准铜厚(1oz,约35μm) :常见于普通PCB,满足一般信号和电流传输需求。

加厚铜(2oz, 3oz或更厚) :

显著提高散热能力,通过更大的横截面积将热量从热源传导出去。

能承载更大的电流,降低自身温升。

在电源模块、大功率驱动电路中尤其重要。

你可以在设计时考虑使用更厚的铜箔来增强板内散热,尤其是在热源附近。

导热路径:让热量有路可循

热量在PCB中的传递主要通过三种方式:

传导 (Conduction) :热量通过材料直接传递,如从芯片内部到封装,再到焊盘,最后到PCB铜箔。这是PCB内部散热的主要方式。

对流 (Convection) :热量通过流体(如空气)的流动带走。例如,PCB表面的空气流动带走热量。

辐射 (Radiation) :通过电磁波形式散发热量,在高温环境下或真空环境中较为显著。

高效的散热路径规划意味着要最大限度地利用传导和对流。

PCB散热优化:从设计到实施的实用技巧

了解了基础原理,接下来就是如何在实际设计中应用这些热设计原则 。

元器件布局策略:让热源“分散”开来

合理的元器件布局是散热优化的首要步骤。

热源分散 :将高发热元器件均匀分布,避免热量集中在某一区域。如果必须集中,则应在设计初期就规划好强大的散热方案。

避免热敏感器件靠近热源 :晶振、ADC等对温度敏感的元器件应远离发热大户。

优先考虑热流方向 :在有气流通过的设计中,高发热器件应放置在气流上游,让下游器件获得相对低温的气流。

热对称性 :对于功放等对称电路,尽量保持布局的对称性,有助于热量的均匀散发。

铜箔与散热面积:如何最大化热传导

大面积覆铜 :在不影响信号完整性的前提下,尽量使用大面积的铜箔铺地或铺电。大的铜面积可以作为散热片,将热量迅速扩散开。

电源平面和地平面 :在多层板中,电源层和地层通常是连续的铜箔,它们是极佳的散热通道。将发热器件的引脚连接到这些层可以有效导出热量。

散热焊盘设计 :对于功率器件,设计大的焊盘或特殊的散热焊盘,增加与铜箔的接触面积。

热过孔设计:垂直方向的“热烟囱”

热过孔(Thermal Via)是连接PCB不同层之间铜箔的重要通道,尤其能将热量从顶层或内层传导到底层,再通过底层铜箔散发。

阵列式热过孔 :在发热器件下方密集布置阵列式热过孔,将热量从芯片底部直接传导至PCB背面或其他内部层。

过孔参数选择 :

过孔直径:一般选择0.3mm到0.5mm,太小可能难以钻孔或填充,太大则会占据宝贵的布线空间。

过孔间距:通常小于1mm,形成“热墙”。

过孔填充或塞孔 :为提高热传导效率,热过孔内部可以填充导热胶或铜浆,确保更好的接触和导热能力。

散热器的整合:必要时的外部支援

当PCB自身散热能力不足时,外部散热器件是必不可少的。

散热器 :直接安装在发热器件上,通过增加表面积来增强对流和辐射散热。选择时需考虑散热器的尺寸、鳍片密度和材质。

风扇 :提供强制对流,尤其适用于高功耗系统。

导热界面材料 (TIM) :如导热硅脂、导热垫片,用于填充散热器与发热器件之间的微小空隙,降低接触热阻,确保热量高效传递。

多层板的散热优势

相比单/双层板,多层板在散热方面有天然优势。内部的电源层和地层通常是较厚的连续铜箔,它们可以作为巨大的散热平面,将热量从发热器件均匀地扩散到整个PCB。因此,在条件允许的情况下,选择更多层数的PCB也是一种有效的散热优化手段。

实际案例:不同场景下的PCB热设计

理论结合实践,让我们看看在不同应用中如何进行PCB热仿真和设计。

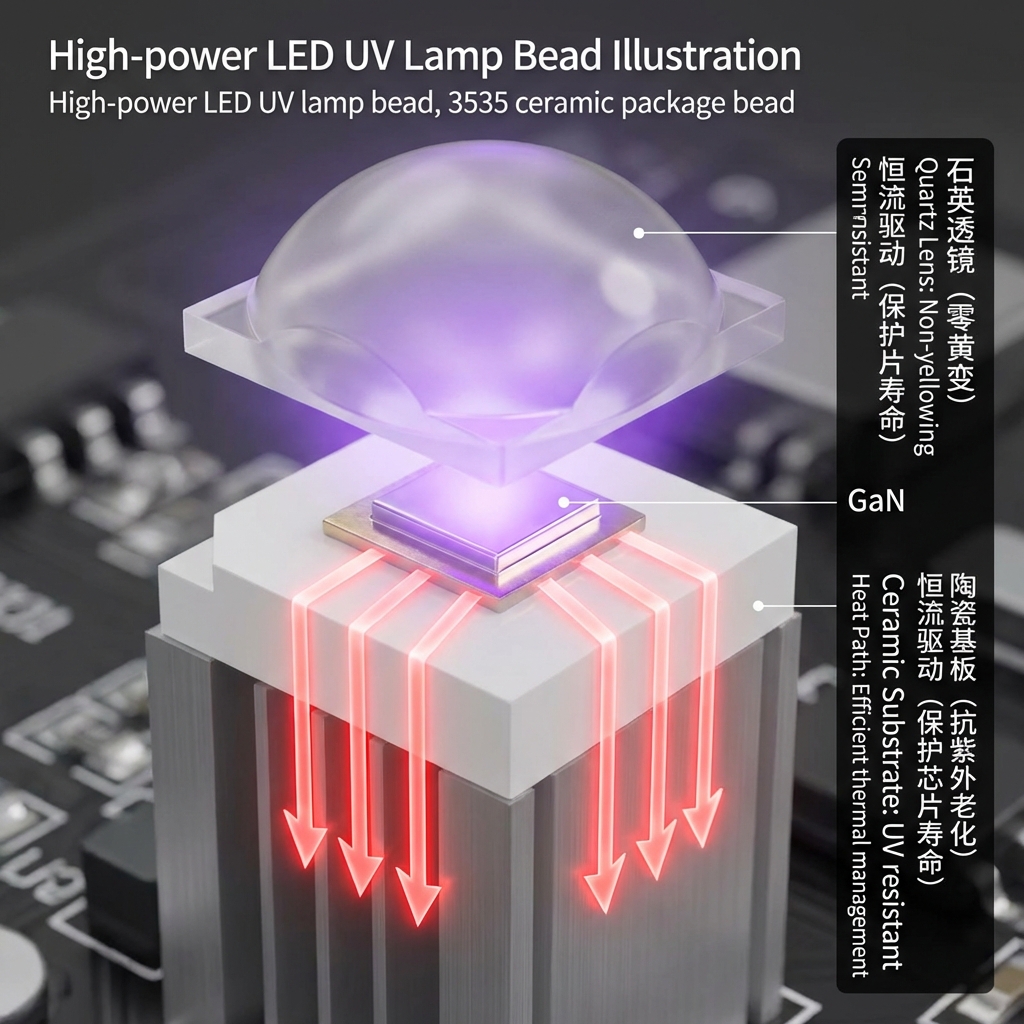

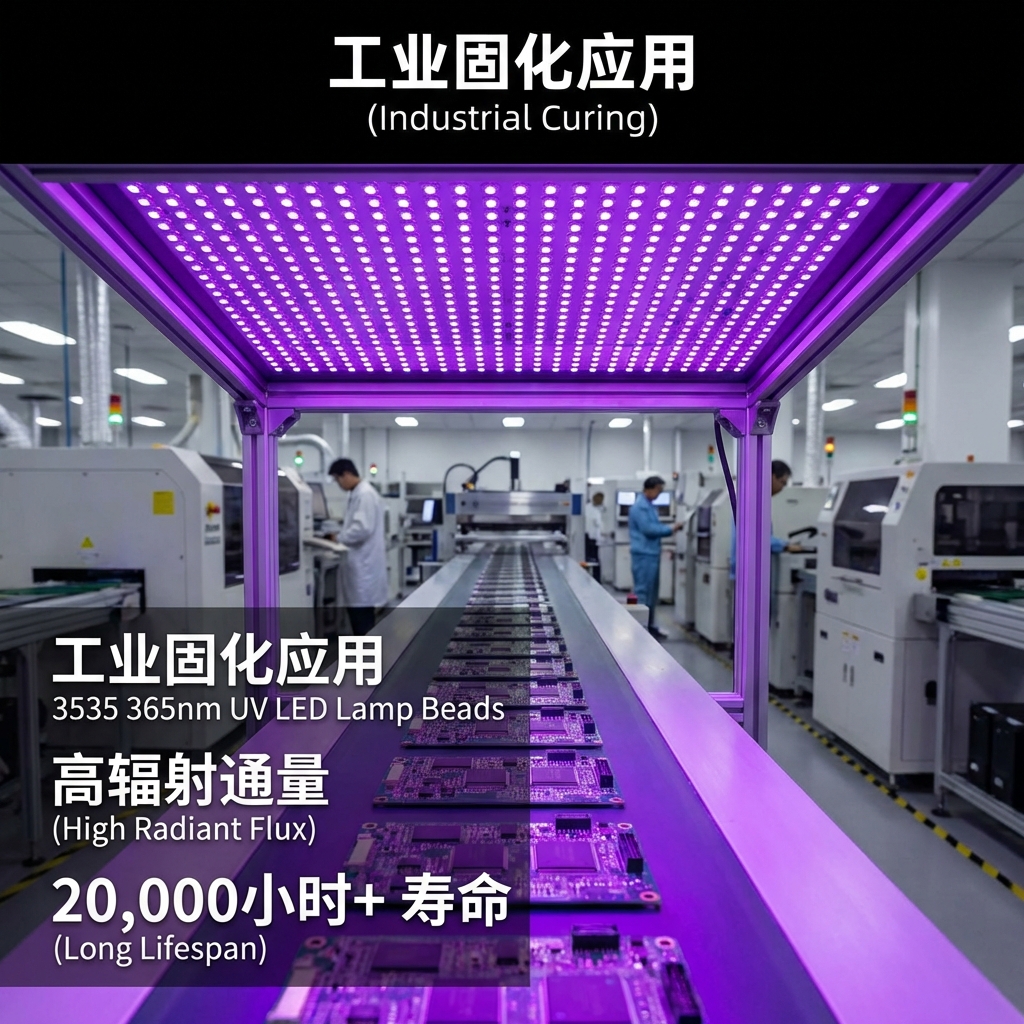

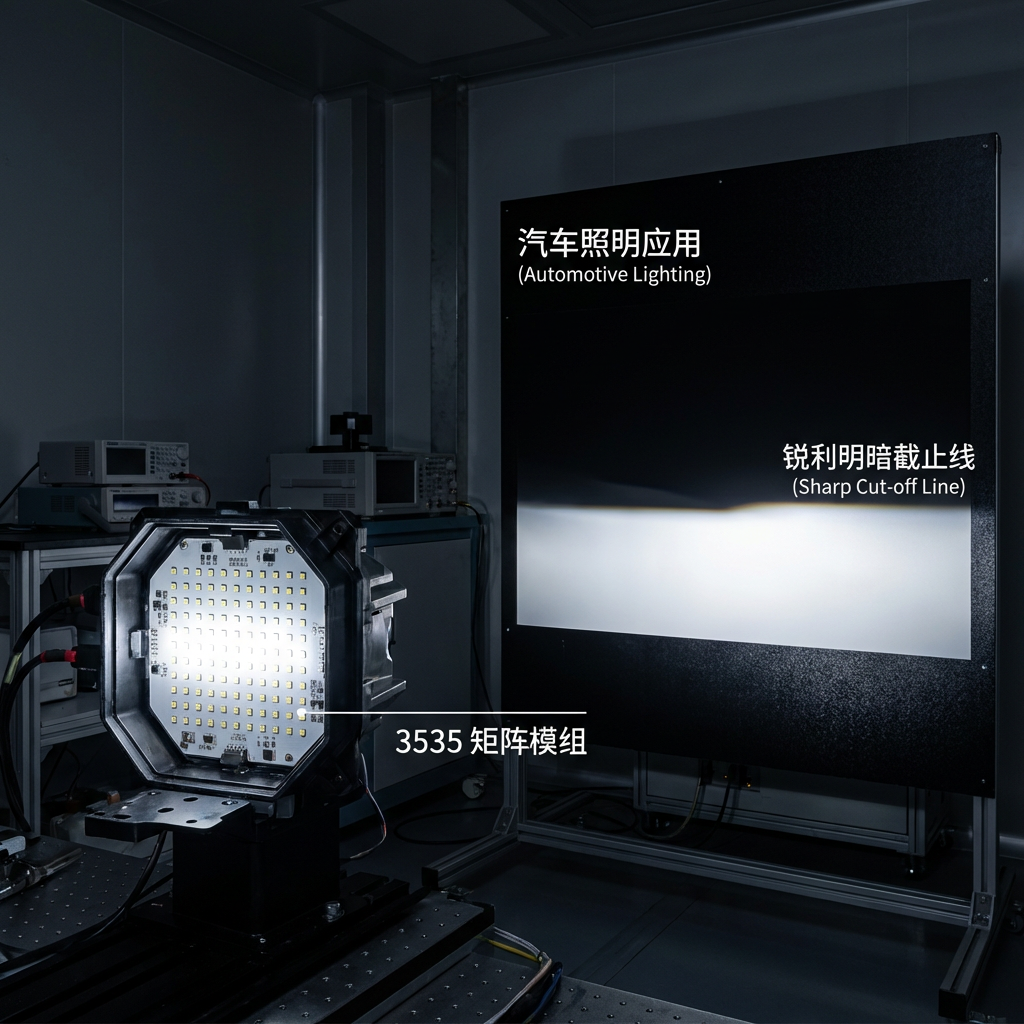

高功率LED驱动板:亮度与寿命的双重挑战

LED在工作时也会产生大量热量,尤其高功率LED,如不及时散去,会严重影响光衰和寿命。

策略 :通常采用金属基板(MCPCB)作为LED的载体,或在传统FR-4板上使用大面积铜箔和密集的热过孔阵列,将热量传导至外部散热器。

考量 :需要严格控制结温,确保LED长期稳定发光。

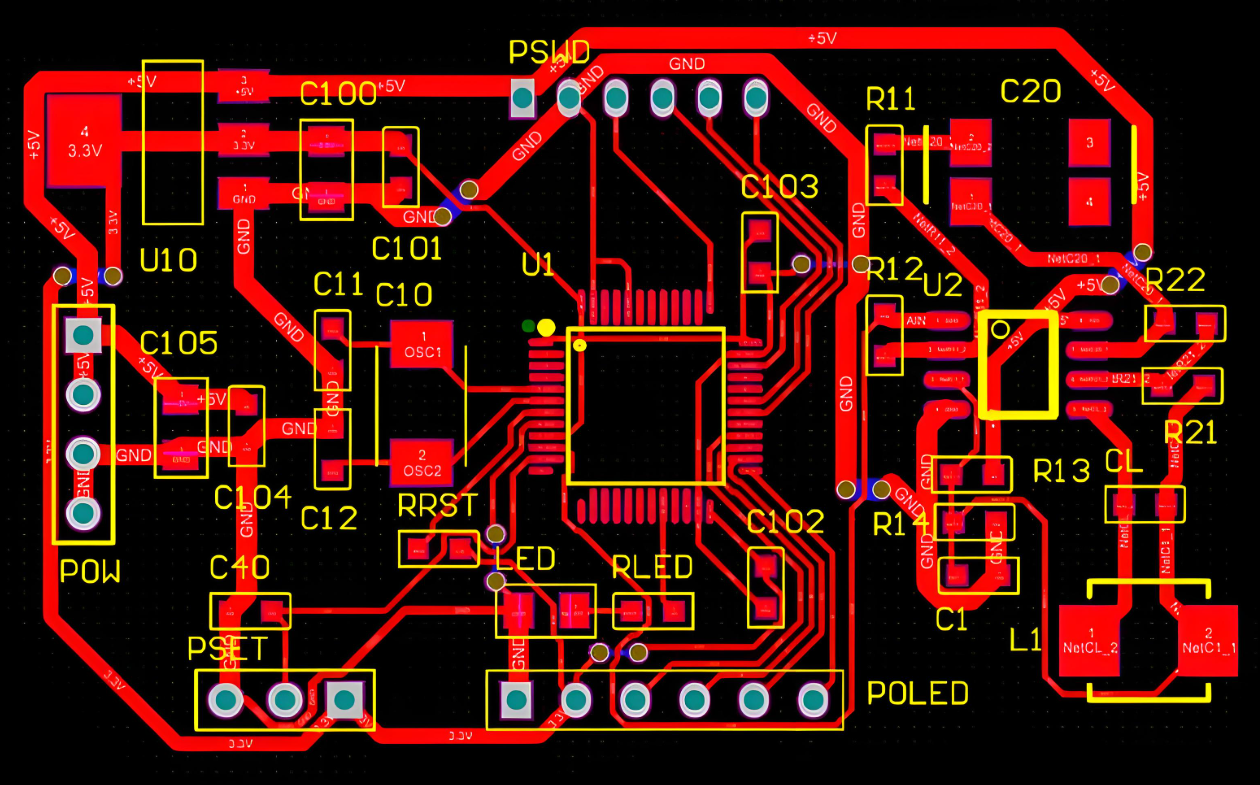

处理器模块:高密度集成的散热方案

现代CPU、GPU等处理器集成度高,功耗大,是PCB上的主要热源。

策略 :常采用多层板设计,利用内部厚铜层和大量热过孔将热量传导至PCB表面,再通过高性能散热器(带风扇或水冷)进行散发。

考量 :需要进行精细的元器件布局优化和热仿真分析 ,确保处理器性能不受热量限制。

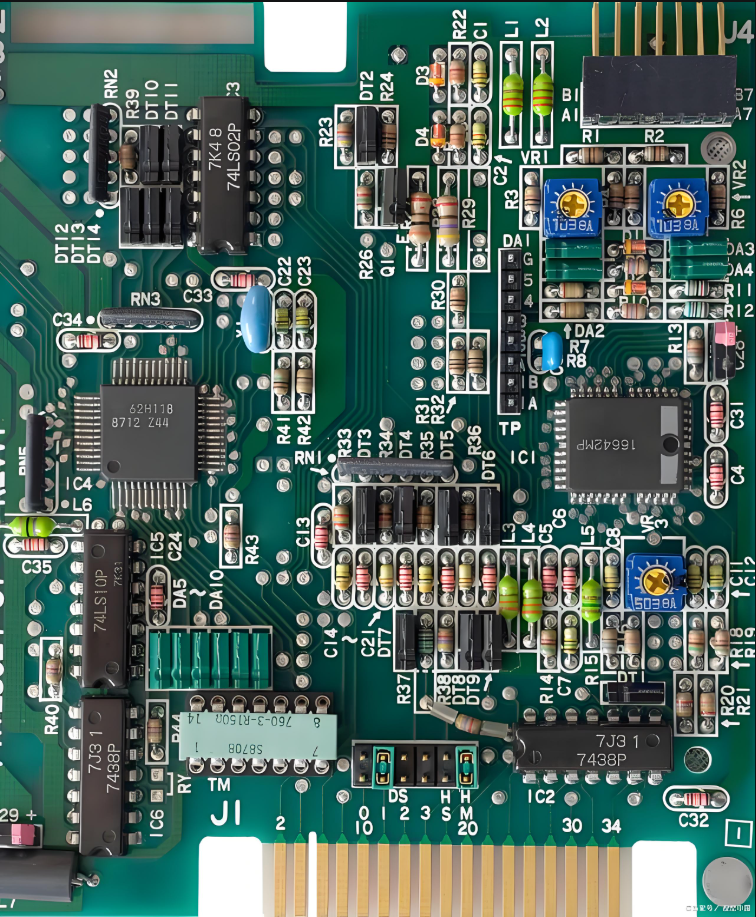

电源管理单元:稳定输出的关键

电源管理芯片(PMIC)、DC-DC转换器等在转换效率不高时会产生大量热量。

策略 :采用加厚铜箔、大面积覆铜和必要的散热器。例如,将功率MOSFET连接到大面积的地平面或单独的散热铜块上。

考量 :确保电源模块的稳定性和效率,避免因过热导致输出电压波动甚至失效。

常见疑问解答

为什么我的PCB容易过热,是不是设计有问题?

PCB过热通常是多方面因素造成的。可能是元器件选型不当导致功耗过大,也可能是散热设计不足,如铜箔面积不够、热过孔不足或布局不合理。在设计阶段进行热分析是避免此类问题的关键。

除了铜箔,还有哪些材料可以增强散热?

除了铜箔,你可以考虑使用高导热率的基板材料(如陶瓷基板、金属基板),或者在板上集成导热胶、导热垫片等导热材料选择 ,以改善热传导。有些设计甚至会嵌入铜块或热管来增强局部散热。

热仿真软件真的有必要吗?如何选择?

对于复杂或高功耗的PCB设计,热仿真软件(如Ansys Icepak, FloTHERM)非常有必要。它可以在物理样板制作前预测热分布,发现潜在热点,从而优化设计,节省时间和成本。选择时考虑软件的精度、易用性和与你现有CAD工具的兼容性。

小尺寸或微型PCB如何有效散热?

小尺寸PCB的散热挑战更大,因为散热面积有限。你可以通过以下方式:采用高导热基板、最大化铜箔面积(包括内层)、密集布置热过孔、选用低功耗元器件、考虑微型散热器或特殊封装。

如何判断散热设计是否成功?

判断散热设计成功与否,最直接的方法是进行实际的温升测试。在典型工作模式和最恶劣工况下,测量关键元器件的表面温度和环境温度。结合元器件的最大允许工作温度,判断是否留有足够的裕量。

成功的PCB设计不仅仅是实现电气功能,更要确保其在各种工作条件下都能稳定、可靠地运行。将PCB电路板设计基础与散热优化视为一个整体过程,从材料选择到布局布线,再到最后的测试验证,每一步都精益求精。这将帮助你打造出性能卓越、寿命持久的电子产品。