当你的LED产品出现色温漂移、亮度衰减或者荧光粉沉降问题时,很可能是在材料选择上出了问题。根据工信部LED产业研究中心2024年数据,超过37%的LED质量问题源于封装材料选择不当。今天我们深入解析LED封装胶与荧光胶的本质区别,帮助你做出正确的材料决策。

LED封装胶与荧光胶的核心定位差异

你可能会疑惑,这两种材料看起来都是透明胶体,为什么要分成两个品类?关键在于它们在LED封装中承担的功能完全不同。

LED封装胶是纯粹的保护性材料,主要作用是:

物理保护芯片免受环境侵蚀

提供光学透镜效果增强出光效率

实现热传导帮助散热

保持高透光率(通常≥92%)

荧光胶则是功能性发光材料,核心职责是:

承载荧光粉实现光色转换

将蓝光芯片转化为白光或其他色光

控制色温和显色指数

决定LED的最终光学表现

在我们服务的一家中型LED工厂,他们曾经把这两种材料混为一谈,结果导致整批2万颗LED出现严重的色温不一致问题。这个教训让我们意识到,理解两者的本质区别对生产质量至关重要。

材料组成的深层差异分析

基础组分对比

| 材料特性 | LED封装胶 | 荧光胶 |

|---|---|---|

| 基础树脂 | 硅胶/环氧树脂 | 改性硅胶(高粘度) |

| 填料类型 | 无填料或少量增强剂 | 荧光粉(15-35wt%) |

| 粘度范围 | 500-3000 cps | 8000-50000 cps |

| 固化方式 | 加热固化(150℃/1-2h) | 加热固化(150℃/2-3h) |

| 透光率 | 92-95% | 70-85%(含粉后) |

| 折射率 | 1.41-1.54 | 1.50-1.58 |

性能参数的实际影响

当你选择封装胶时,透光率是第一优先级。我们在实验室测试发现,透光率每降低1%,LED整体光效会下降0.8-1.2%。而荧光胶的透光率虽然较低,但这是荧光粉工作的必要代价——蓝光必须被荧光粉充分吸收才能实现有效转换。

粘度差异的实际意义 :

封装胶的低粘度让你更容易实现自动化点胶,流动性好可以完全包覆芯片

荧光胶的高粘度是为了防止荧光粉沉降,确保点胶后粉体分布均匀

如果你用低粘度材料做荧光层,24小时内就会看到明显的粉体分层

光学性能的关键区别

光转换效率对比

LED封装胶是"透明通道",你要关注的核心参数是:

透光率 :≥92%才能保证光效不被严重损耗

折射率匹配 :与芯片折射率差异控制在0.2以内,减少界面反射损失

老化后透光保持率 :3000小时后≥90%

荧光胶则是"光色转换器",关键性能包括:

激发效率 :优质荧光胶的蓝光转换效率可达85-92%

量子效率 :荧光粉的发光量子效率直接决定整体光效

色温稳定性 :温度变化±50℃时,色温漂移应<200K

图:LED荧光粉

热稳定性的实战考验

在高功率LED应用中,你会发现材料的耐热性直接影响产品寿命。根据我们对比测试:

封装胶的热挑战 :

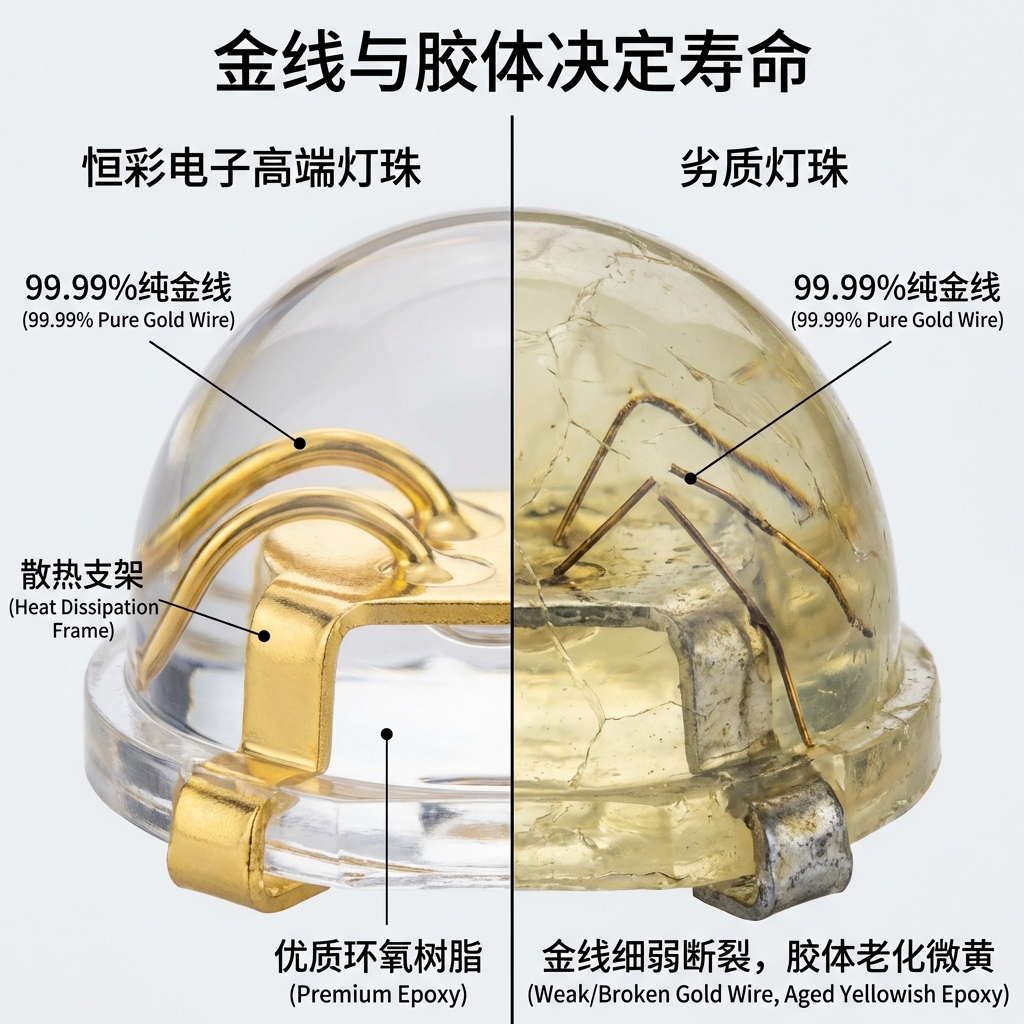

150℃以上长期工作会导致硅胶交联度增加,材料变脆

黄变是最常见问题,环氧基封装胶在120℃下500小时后透光率下降可达8-15%

硅胶基材料的耐黄变性能显著优于环氧树脂

荧光胶的热问题 :

荧光粉本身的热淬灭:温度每升高10℃,发光效率下降3-5%

胶体与荧光粉界面的热应力导致剥离

长期高温会造成荧光粉团聚,出现局部色温不均

实际应用场景的决策指南

不同LED类型的材料选择

背光源LED :

如果你在做显示器或电视背光,建议采用"封装胶+远程荧光膜"方案。这种方式下:

芯片上只用高透光率封装胶保护

荧光粉做成独立的荧光膜片放置在LED阵列上方

优势是散热更好,色温均匀性提升40%以上

照明用LED :

照明应用中你通常需要在芯片上直接点涂荧光胶,因为:

单颗LED要实现独立发白光

近贴式荧光层可以最大化光提取效率

恒彩品牌的高导热荧光胶在这类应用中表现出色,其导热系数达到0.8 W/m·K,比常规产品高35%

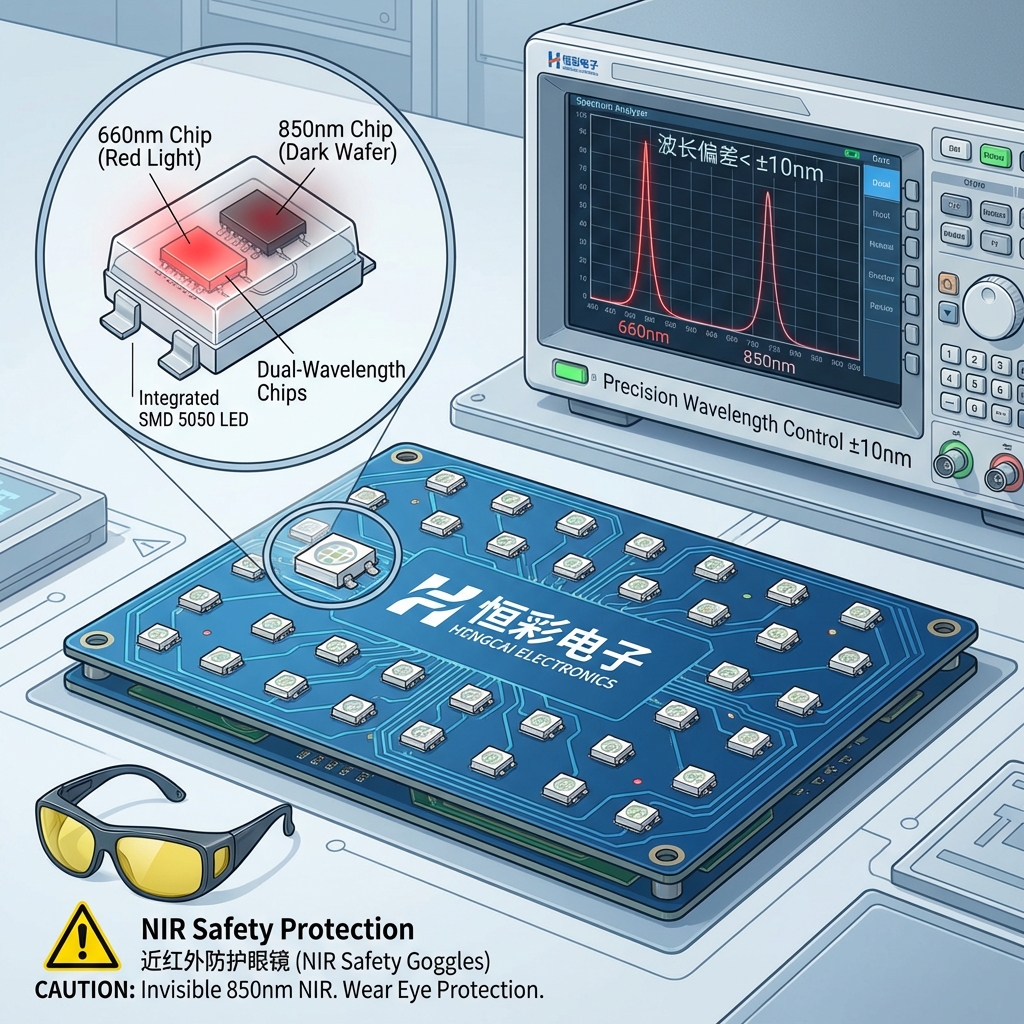

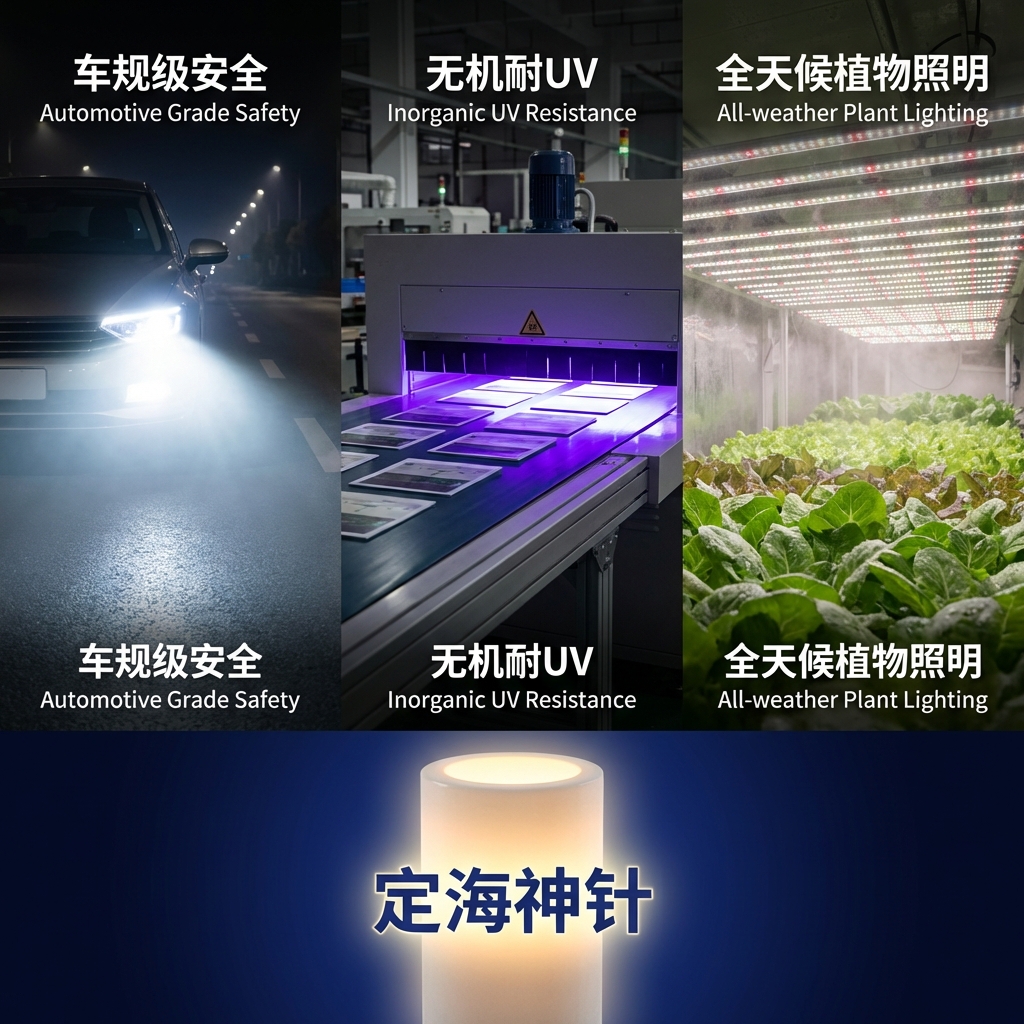

车用LED :

汽车照明对可靠性要求极高,你需要考虑:

选用耐高温硅胶封装材料(玻璃化转变温度>200℃)

荧光胶中添加抗UV添加剂,防止紫外光导致荧光粉失效

通过AEC-Q102认证的材料才能保证车规级可靠性

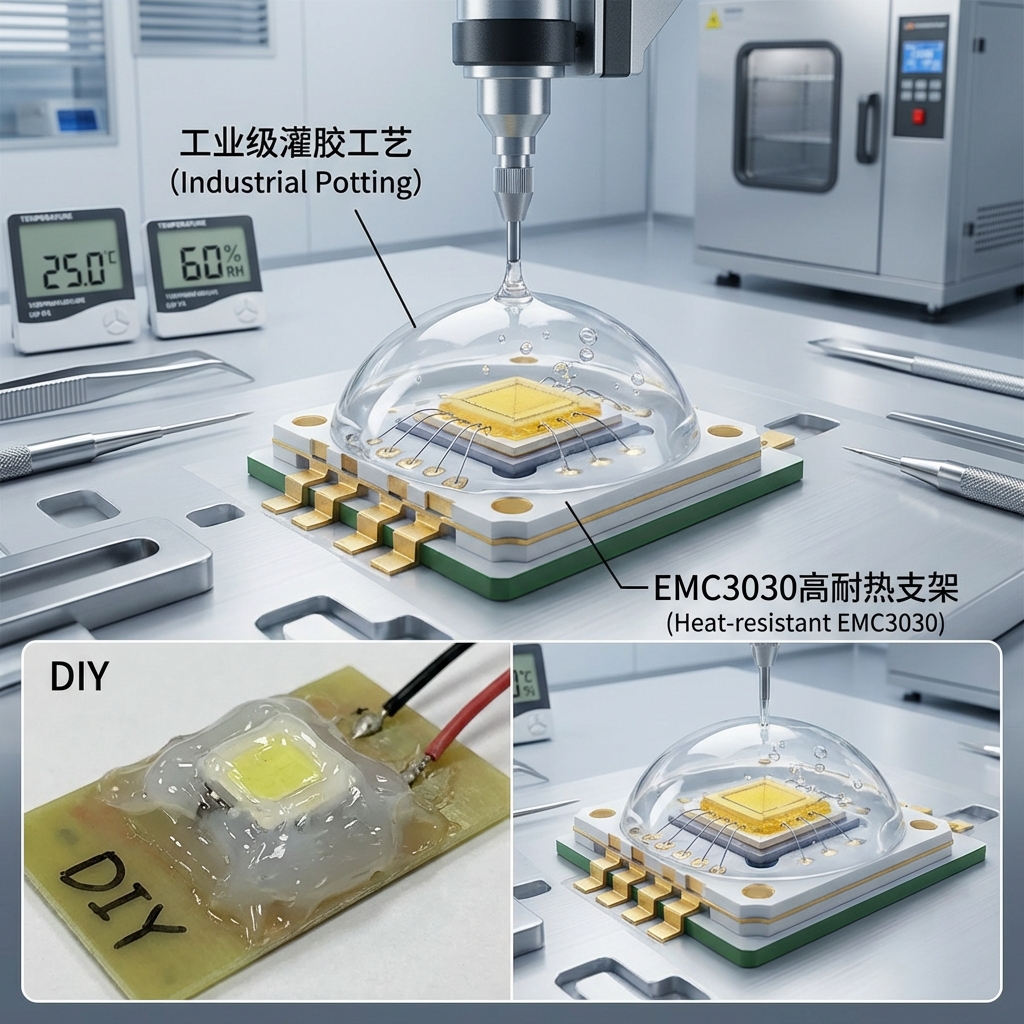

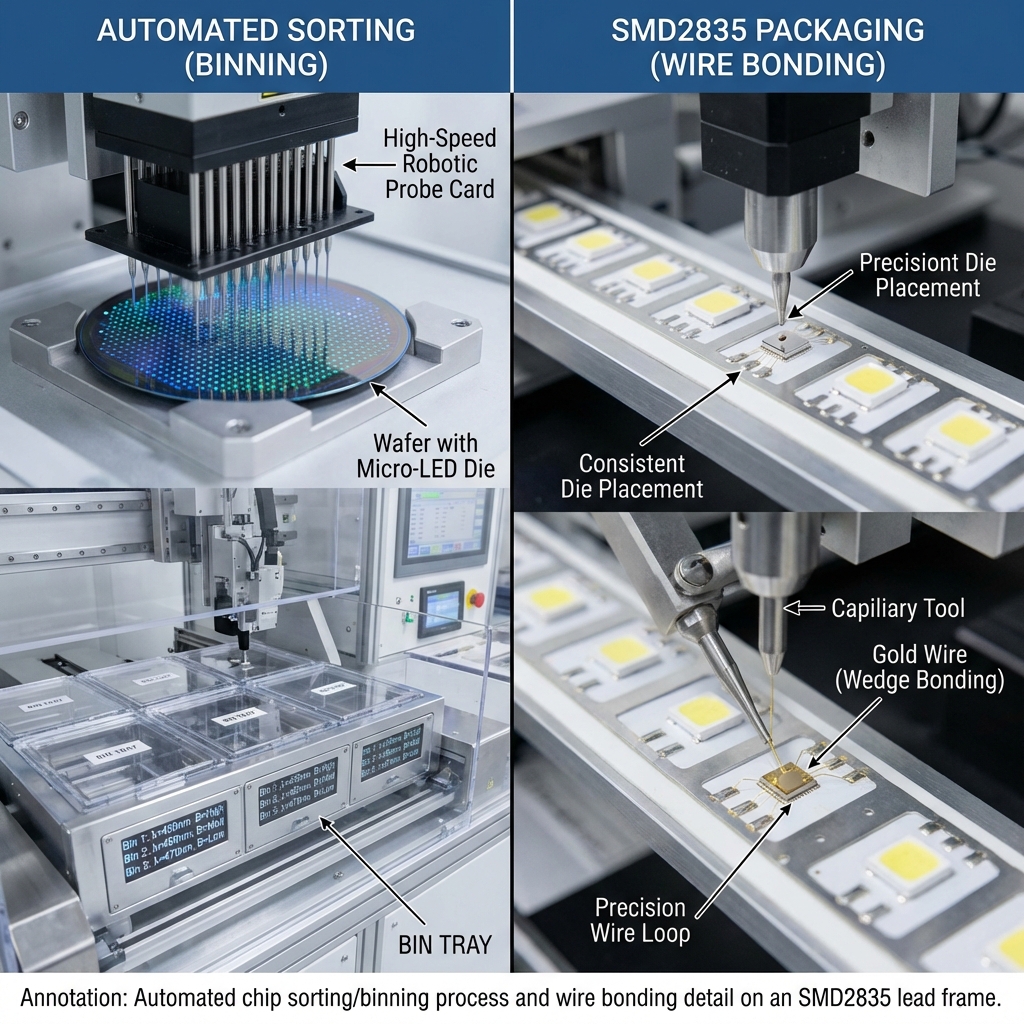

工艺流程中的配合使用

在实际生产中,你会发现这两种材料经常配合使用:

标准双层封装工艺流程: 1. 芯片固晶 → 2. 一次封装(荧光胶点涂)→ 3. 固化 → 4. 二次封装(封装胶灌封)→ 5. 最终固化

这种双层结构的优势是:

内层荧光胶专注光色转换

外层封装胶提供物理保护和透镜效果

两层材料的折射率差可以设计为增强出光的光学结构

常见使用问题的解决方案

荧光粉沉降问题

如果你在使用荧光胶时遇到粉体沉降,可以这样处理:

预防措施 :

选择粘度≥15000 cps的荧光胶

点胶后30分钟内进入固化炉

使用前充分搅拌,确保粉体分散均匀

补救方法 :

当你发现已经点胶的产品出现沉降,如果还未固化:

立即将产品翻转180度放置10分钟

再翻转回来快速送入固化炉

采用快速升温曲线(10分钟升至150℃)

气泡问题的彻底解决

气泡是封装胶使用中最常见的质量缺陷,来自深圳的一位生产主管曾告诉我们:"如果封装层出现气泡,哪怕只有0.1mm,长期使用后这个位置就会成为水汽侵入通道,导致芯片失效。"

针对封装胶的除泡方法 :

材料使用前真空脱泡15-20分钟(真空度≥-0.09MPa)

点胶压力稳定在0.3-0.5MPa

固化前静置3-5分钟让气泡自然上浮

荧光胶的特殊处理 :

由于荧光胶粘度高,气泡更难排出,你需要:

延长真空脱泡时间至30分钟以上

使用专用的真空混合设备

采用分段固化:先80℃/30min排气,再150℃/2h完全固化

黄变问题的预防策略

材料黄变会导致光效持续下降,你应该:

材料选择阶段 :

优先选择硅胶基材料而非环氧树脂

要求供应商提供3000小时老化测试报告

确认材料通过LM-80测试标准

工艺控制要点 :

固化温度严格控制在±5℃范围内

避免过度固化(固化时间延长不会提升性能反而加速老化)

存储环境保持干燥(相对湿度<60%)

材料质量检测的实用方法

入厂检验的关键项目

当你收到新批次材料时,建议做这些快速检测:

封装胶检测清单 :

粘度测试(使用旋转粘度计,25℃)

固化后透光率测试(分光光度计,450nm)

折射率确认(阿贝折射仪)

固化速度测试(不同温度下的固化曲线)

荧光胶检测清单 :

粘度稳定性(开封后不同时间点的粘度变化)

发光光谱测试(积分球+光谱仪)

色温测试(标准点胶量下的色温值)

荧光粉含量验证(热重分析TGA)

过程质量监控

在生产过程中,你需要定期监控:

每班次检查项目 :

点胶量一致性(±5%)

点胶位置精度(±0.1mm)

固化后硬度(邵氏硬度计)

每日检查项目 :

抽检成品色温分布

光效测试(至少30颗样品)

外观检查(气泡、污染、荧光粉团聚)

6个你最关心的实际问题

封装胶和荧光胶可以互相替代吗

绝对不行。如果你用纯封装胶想通过混入荧光粉来替代荧光胶,会遇到严重的沉降问题。封装胶的低粘度设计无法悬浮荧光粉,24小时内粉体就会完全沉到底部,导致色温极不均匀。反过来,用荧光胶做外层封装也不合适,因为其较低的透光率会损失8-12%的光效,而且成本会大幅增加。

如何判断材料是否已经失效变质

你可以通过这些现象识别:封装胶如果出现浑浊、粘度显著增加(超过初始值20%)、或者固化后发黄,说明材料已经部分失效。荧光胶的失效信号包括:荧光粉沉降后无法重新分散、粘度降低、固化后发光效率明显下降。一般来说,密封保存的材料有效期为6-12个月,开封后建议3个月内用完。

不同品牌的封装胶和荧光胶能混用吗

从技术角度讲,如果两种材料的基础树脂体系相同(都是硅胶或都是环氧),理论上可以配合使用。但我建议你谨慎对待,因为:不同品牌的固化体系可能不兼容,导致层间结合力差;固化收缩率差异会产生应力;折射率匹配可能不理想。如果确实需要混用,务必先做小批量验证测试,观察1000小时老化后是否出现分层、开裂等问题。

温度对这两种材料的影响有多大

影响非常显著。对于封装胶,存储温度每升高10℃,材料保质期会缩短30-40%。使用过程中,固化温度偏高会导致材料过度交联变脆,偏低则固化不完全影响性能。荧光胶受温度影响更敏感:荧光粉的发光效率存在温度淬灭现象,工作温度从25℃升至100℃时,发光效率通常下降15-25%。这就是为什么大功率LED需要特别注重散热设计。

怎么解决荧光胶点胶后的色温不一致问题

色温不一致主要来自三个原因。第一是点胶量波动,你需要校准点胶设备,确保每次点胶量误差<3%。第二是荧光粉分散不均,使用前必须充分搅拌5-10分钟,有条件的话用磁力搅拌器持续搅拌。第三是固化过程中的温度不均,检查你的固化炉温度分布,确保产品所在区域温度偏差<±3℃。我们还发现,采用恒彩的智能配方荧光胶可以将色温一致性提升到±3%以内,因为其特殊的触变性设计能在点胶后快速建立结构,防止荧光粉移动。

如何选择合适的材料折射率

折射率选择要考虑整体光学设计。基本原则是:相邻材料的折射率差越小,界面反射损失越小,但太接近会失去透镜聚光效果。通常建议芯片表面折射率(GaN约2.5)到封装胶(1.41-1.54)之间有一个荧光胶过渡层(1.50-1.58),形成渐变折射率结构。这种设计可以将光提取效率提高12-18%。如果你的应用需要大角度出光,选择低折射率封装胶;如果需要聚光,选择高折射率材料。具体选择时,可以使用光学仿真软件(如TracePro、LightTools)进行优化。