你好!当你手握一批精密的3535灯珠,准备将它们通过回流焊炉进行焊接时,最担心的是什么?恐怕就是它们在“过炉”之后出现各种失效问题吧。别担心,这不仅是你的困扰,也是许多电子制造工程师的挑战。作为一家大功率陶瓷灯珠工厂,深圳市恒彩电子有限公司深知其中的痛点。其实,只要掌握好关键的几个环节,就能大大降低3535灯珠的失效风险。

这篇文章会带你一步步了解如何避免3535灯珠在回流焊过程中失效,帮你把控好每一个细节。

第一步:防患于未然:潮湿敏感等级(MSL)与烘烤

你可能会觉得,灯珠嘛,不就是个小元件?其实不然,尤其是像3535这类SMD(表面贴装器件)灯珠,它们对潮湿非常敏感。内部的芯片和封装材料如果吸收了水分,在高温回流焊时,水蒸气会迅速膨胀,导致封装开裂,俗称“爆米花效应”。

所以,第一步也是最关键的一步,就是严格控制灯珠的潮湿敏感性。

- 了解MSL等级: 你的3535灯珠在出厂时都会有明确的MSL等级标识,比如MSL 1、MSL 2、MSL 3等。数字越大,说明它对潮湿越敏感,暴露在空气中的可操作时间就越短。

- 密封保存: 未使用的灯珠必须保存在密封的防潮袋(MBB)中,袋子里通常还会放有干燥剂和湿度指示卡。

- 及时烘烤: 如果灯珠已经开封并暴露在空气中超过了允许的时间,或者湿度指示卡显示受潮,那就必须进行烘烤处理,将内部的水分驱除出去。烘烤的温度和时间要严格按照厂家的数据手册来执行。

你可以参考下面这个表格,了解不同MSL等级的灯珠在潮湿环境下的处理建议:

| MSL 等级 | 暴露在车间环境(≤30℃/60%RH)下的可操作时间 | 烘烤温度和时间(通用参考) |

|---|---|---|

| MSL 1 | 无限时间 | 通常无需烘烤 |

| MSL 2 | 1 年 | 85℃ 约 10 小时 |

| MSL 2a | 4 周 | 85℃ 约 10 小时 |

| MSL 3 | 168 小时(7 天) | 125℃ 约 8 小时 |

| MSL 4 | 72 小时 | 125℃ 约 8 小时 |

| MSL 5 | 48 小时 | 125℃ 约 8 小时 |

| MSL 5a | 24 小时 | 125℃ 约 8 小时 |

| MSL 6 | 潮湿后必须立即烘烤 | 125℃ 约 8 小时 |

重要提示: 烘烤前请务必确认灯珠的耐温性,避免高温烘烤对灯珠造成损害。

第二步:回流焊曲线的艺术:温度与时间掌控

回流焊过程就好比一场精确的舞蹈,温度和时间就是它的节奏。一个不合适的温度曲线是导致3535灯珠失效的头号杀手。你需要关注以下几个关键区域:

- 预热区 (Preheat Zone):

- 目的: 让PCB板和灯珠的温度缓慢上升,激活焊膏中的助焊剂,并蒸发掉一部分溶剂。

- 关键: 升温速率要慢,一般控制在1-3℃/秒。如果升温太快,灯珠会因为热冲击而产生应力,甚至开裂。

- 均温区/浸润区 (Soak Zone):

- 目的: 让整个PCBA(印刷电路板组件)的温度达到均匀,减少进入回流区时的温差,同时让焊膏中的助焊剂充分发挥作用。

- 关键: 温度保持在一个相对平稳的平台,通常在150-180℃之间维持60-120秒。

- 回流区 (Reflow Zone):

- 目的: 让焊膏达到熔点并完全熔化,形成可靠的焊点。

- 关键:

- 峰值温度 (Peak Temperature): 这是整个回流焊的最高温度。对于无铅焊锡,通常在240-250℃之间。特别注意,3535灯珠对高温敏感,过高的峰值温度会导致灯珠内部材料劣化,影响光效甚至失效。

- 217℃以上时间 (Time Above Liquidus, TAL): 这是焊锡处于熔融状态的时间,通常控制在30-90秒。时间过短可能导致虚焊,时间过长则可能损伤灯珠。

- 冷却区 (Cooling Zone):

- 目的: 焊点固化,形成良好晶体结构。

- 关键: 冷却速率也要快,但不能太快。一般建议3-5℃/秒。过慢的冷却会导致焊点晶粒粗大,影响强度;过快的冷却可能再次造成热冲击。

下面是一个针对无铅焊锡的理想回流焊曲线参数范围(请务必参考你的焊锡膏和3535灯珠供应商的推荐值进行调整):

| 曲线区域 | 温度范围(℃) | 时间(秒) | 升/降温速率(℃/秒) |

|---|---|---|---|

| 预热区 | 室温-150 | 60-120 | 1-3 |

| 均温区 | 150-180 | 60-120 | 0.3-0.8 |

| 回流区 | 217-250 | 30-90 | 1-3 |

| 峰值温度 | 240-250 | N/A | N/A |

| 冷却区 | 250-室温 | 30-60 | 3-5 |

小贴士: 建议定期使用专业的炉温测试仪进行炉温曲线测试,确保每次生产都能获得一致且合格的曲线。

第三步:焊锡膏的选择与锡膏量控制

焊锡膏是连接灯珠和PCB板的“桥梁”,它的选择和用量直接影响焊接质量。

- 焊锡膏类型: 对于3535灯珠,通常会使用无铅焊锡膏(如SAC305、SAC405等)。你需要根据你的回流焊曲线来选择合适的焊锡膏,确保其熔点和活性与你的工艺匹配。

- 锡膏量控制:

- 锡膏太少: 容易导致虚焊、开路,焊点强度不够。

- 锡膏太多: 容易导致短路、锡珠,或者灯珠浮起。

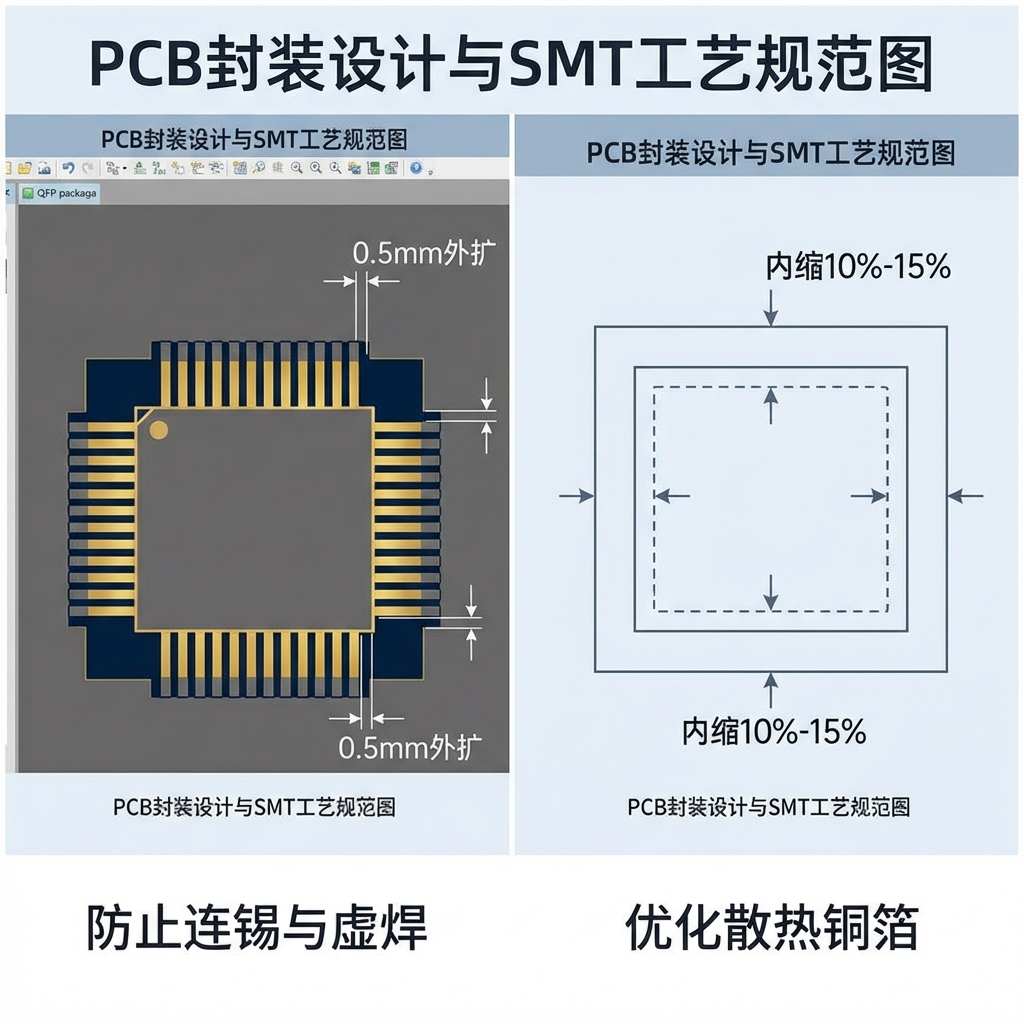

- 钢网设计: 精确的钢网开孔设计至关重要。孔的形状、大小和厚度都会影响锡膏的印刷量。对于3535这样的小尺寸灯珠,钢网的厚度和开孔比例需要特别优化,以保证足够的锡量同时避免过多。

第四步:小心翼翼:搬运与防静电

在将3535灯珠贴装到PCB板上,以及在整个生产过程中,你都必须非常小心。

- 防静电 (ESD): 灯珠是静电敏感器件。静电放电可能导致灯珠内部芯片受损,产生潜在的失效。

- 确保操作人员佩戴防静电手环、穿防静电服。

- 工作台铺设防静电垫,并良好接地。

- 使用防静电包装材料和工具。

- 机械应力: 无论是人工操作还是机器贴片,都要避免对灯珠施加过大的机械应力。

- 真空吸嘴的吸力要适当,避免吸坏灯珠表面。

- 人工取放时,避免用镊子夹持灯珠的发光面或脆弱部分。

- 确保贴片机的精度,避免贴歪或压坏灯珠。

第五步:常见失效模式与预防策略

了解3535灯珠在回流焊后可能出现的失效模式,可以帮助你更好地预防。

| 失效模式 | 可能原因 | 预防策略 |

|---|---|---|

| 爆米花效应 | 灯珠内部受潮,回流焊高温导致水蒸气膨胀开裂 | 严格控制MSL等级,充分烘烤,密封保存 |

| 开路/虚焊 | 锡膏量不足、回流焊温度不足、焊盘氧化、灯珠浮起 | 优化钢网设计,确保锡膏量充足;优化回流焊曲线;检查焊盘洁净度 |

| 短路/锡珠 | 锡膏量过多、印刷偏移、回流焊曲线不当(冷却过慢) | 优化钢网设计,控制锡膏量;调整印刷参数;优化冷却区曲线 |

| 亮度衰减/色偏 | 回流焊峰值温度过高、高温停留时间过长、热冲击 | 严格控制回流焊峰值温度和TAL时间;优化预热和冷却速率 |

| 芯片裂纹 | 严重的热冲击、机械应力过大 | 缓慢预热,避免骤冷;轻柔搬运,优化贴片参数 |

| 灯珠脱落 | 焊点强度不足、虚焊、焊盘污染 | 确保良好润湿,形成饱满焊点;检查焊盘洁净度 |

第六步:精益求精:炉温测试与优化

即使你已经设定了“完美”的回流焊曲线,也要记住,设备会有漂移,环境会有变化。所以,定期进行炉温测试是必不可少的。

- 测试方法: 使用专业的炉温测试仪,将热电偶粘贴在PCB板上的关键位置(包括3535灯珠的焊盘旁),模拟实际生产过程通过回流焊炉。

- 数据分析: 分析记录下来的温度曲线,与理想曲线进行对比。

- 持续优化: 根据测试结果,微调炉子的各温区参数,确保每次生产都能获得最佳的焊接效果。

第七步:善后处理:检查与返修

即使你做足了前期的准备,在生产过程中,依然可能会有少量不良品出现。

- 视觉检查: 回流焊结束后,对PCBA进行外观检查。检查焊点是否饱满、光亮,有无虚焊、短路、锡珠,灯珠表面有无损伤、变色等。

- 功能测试: 对PCBA进行功能测试,确保灯珠正常点亮,亮度、色温符合要求。

- 谨慎返修: 对于少量不良品,可以进行返修。但请注意,返修过程对灯珠的二次热损伤较大,需要使用专业的返修设备(如热风枪、返修台),并严格控制返修温度和时间,避免对周边元器件和灯珠本身造成更大的伤害。

通过以上七个步骤,从物料的准备、焊接工艺的设定到过程的控制和后期的检查,你就能系统性地避免3535灯珠在回流焊过程中失效。作为一家专注于大功率陶瓷灯珠的工厂,深圳市恒彩电子有限公司深知这些细节的重要性,因为这直接关系到产品的稳定性和可靠性。

如果你能严格遵循这些最佳实践,你将会发现3535灯珠的过炉失效率会显著降低,产品质量也会得到大幅提升。

你可能想知道的:

Q1:3535灯珠的最佳回流焊峰值温度是多少?

A1: 对于3535灯珠,考虑到其对高温的敏感性,通常建议的无铅焊锡峰值温度在240℃到250℃之间。但具体数值请务必参考灯珠供应商和焊锡膏供应商的数据手册,他们会提供最精准的推荐值。

Q2:为什么我的灯珠会“爆米花”?

A2: “爆米花效应”是由于灯珠内部吸收了水分,在高温回流焊时,水分迅速汽化膨胀,导致封装体开裂。这通常是因为灯珠在潮湿环境中暴露时间过长,或者未进行充分的烘烤处理。

Q3:我可以用普通的有铅焊锡膏焊接3535灯珠吗?

A3: 虽然理论上可以,但考虑到环保法规(如RoHS)以及无铅焊接已成为行业主流,通常不建议使用有铅焊锡膏。此外,有铅焊锡的熔点较低,可能需要调整回流焊曲线,这可能会与灯珠的耐温特性不符,增加失效风险。建议严格使用无铅焊锡膏。

通过细致的准备、精准的控制和持续的优化,你可以大幅提升3535灯珠在回流焊过程中的成功率,希望对你有用。

上一篇:3535灯珠路灯,值得购买吗

下一篇:3535灯珠连接, 怎么接才亮