陶瓷灯珠普遍采用金线作为内部导线,这是行业主流工艺之一,尤其在中高端产品中更为常见。以下是针对陶瓷灯珠金线及相关问题的详细解答:

一、陶瓷灯珠是否使用金线?

1:金线是核心材料

* 陶瓷灯珠的封装工艺通常使用高纯度金线(99.99% Au)连接芯片与电极支架,因其具备优异的导电性、延展性、抗腐 蚀性和热传导能力,能保障长期稳定性。

*例如恒彩电子的3535紫外/红光陶瓷灯珠、汽车照明用2016陶瓷灯珠均明确标注采用金线封装。

2:金线的替代方案

为降低成本,部分厂商会采用合金线(如银合金、金包银)或铜线,但存在明显缺陷:

* 铜线:易氧化导致电阻升高,需氮气保护焊接,寿命较短;

* 合金线:虽价格较低,但延展性和抗腐蚀性弱于纯金线,长期可靠性下降;

* 银线:导电性优于金线,但硬度较高,焊接工艺要求更严格。

二、金线常见问题及行业解决方案

问题1:如何鉴别纯金线与合金线?

1:专业检测法

l ICP纯度检测:精确分析金元素含量及微量元素(如Ag/Cu/Si)比例,判定是否达99.99%标准;

l 力学性能测试:检测拉断负荷与延伸率,纯金线需兼具高强度(抗拉力)与适度延展性;

l EDS成分分析:通过能谱仪快速识别表面元素组成。

2:外观与物理特性验证

l 表面应无划痕、凹坑、油污(缺陷≤线径5%);

l 直径需符合标准(如1.0mil或1.2mil),偷工减料的细线会升高电阻,加速光衰。

问题2:金线为何影响灯珠寿命?

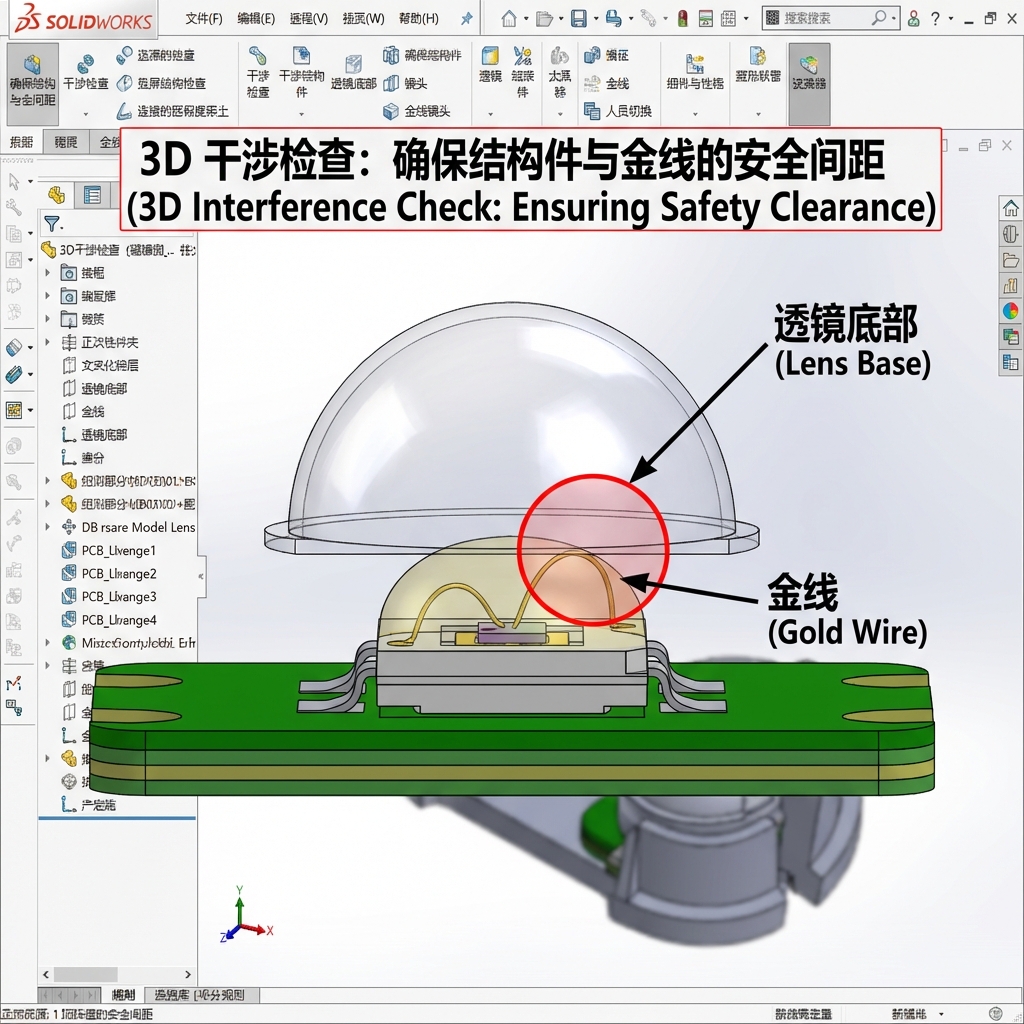

l 熔断风险:直径不达标或含杂质的金线易因电阻增大、熔断电流降低而断裂;

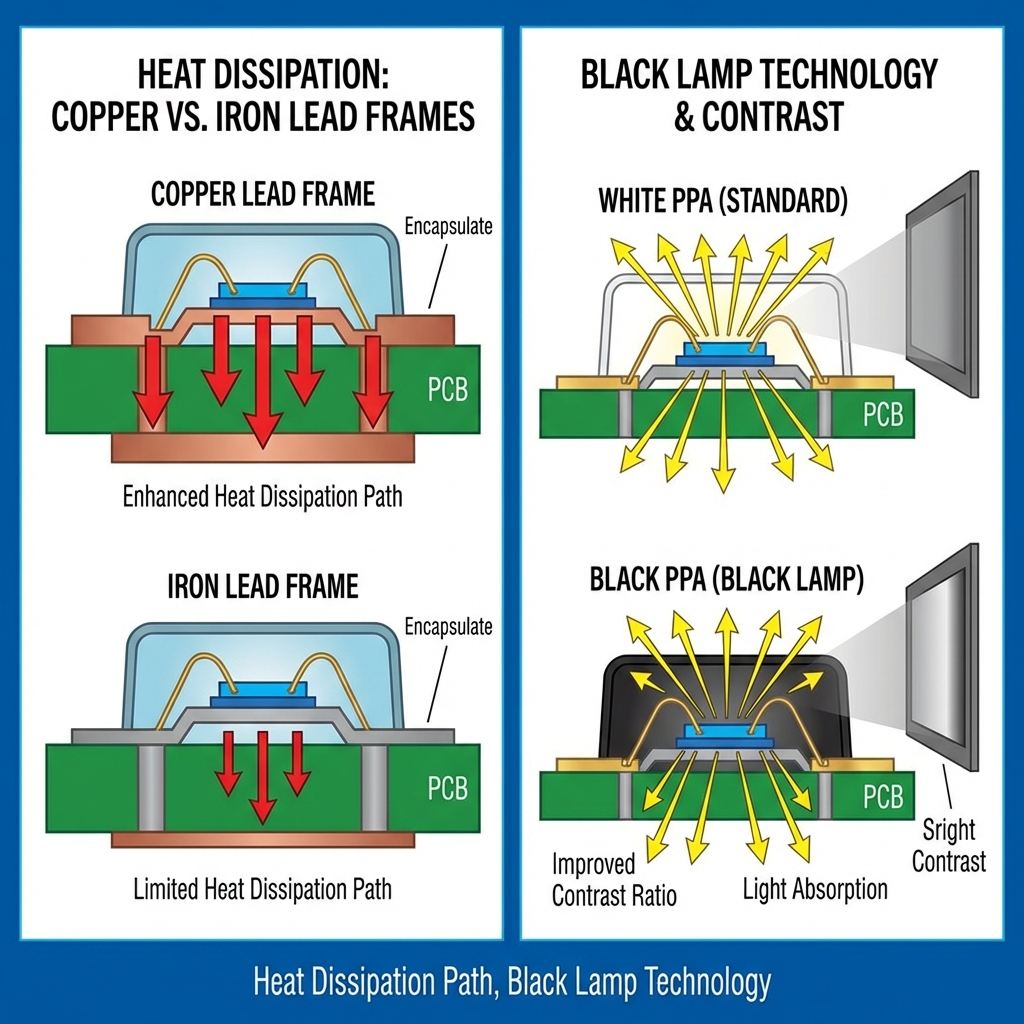

l 热管理失效:金线是芯片散热路径之一,劣质线材导热效率下降,导致结温升高加速光衰。

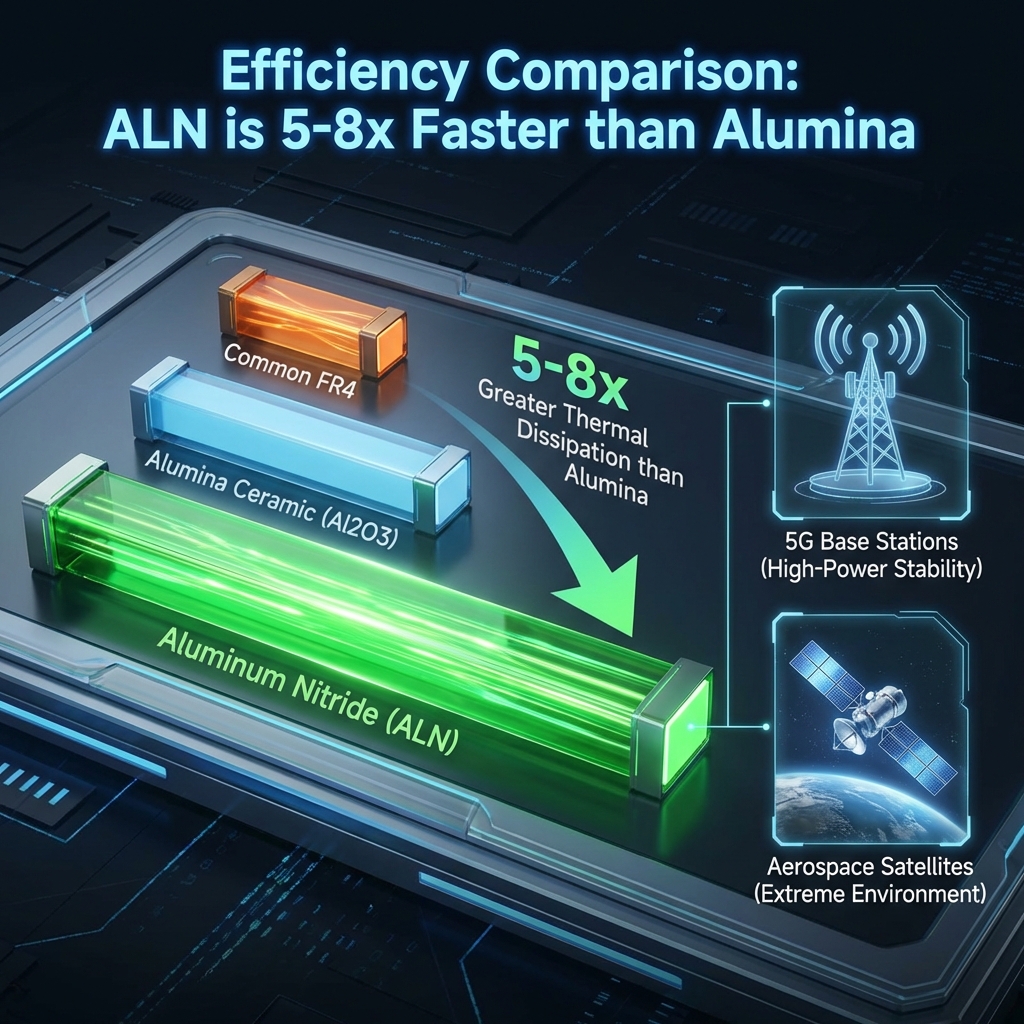

问题3:陶瓷基板与金线的协同优势

陶瓷基板(如氧化铝/Al₂O₃)导热率高(≈24W/mK),搭配金线可快速导出芯片热量,避免高温损伤;

陶瓷的绝缘性与金线的抗腐蚀性结合,提升灯珠在潮湿/高温环境的稳定性。

三、行业趋势与选型建议

1:高端领域仍以金线为主

汽车前大灯、医疗设备(如UV固化灯、光疗仪)等对可靠性要求严苛的场景,优先选用金线封装陶瓷灯珠。

2:成本敏感场景的替代方案

l 银合金线:适合民用照明,需确保焊接设备兼容氮气保护;

l 镀钯铜线:成本最低,但仅推荐低功率且非潮湿环境使用。

3:选购关键指标

l 要求供应商提供ICP检测报告及直径认证;

观察灯珠失效案例:断点多在焊线处的产品可能采用劣质线材

陶瓷灯珠是否使用金线,取决于具体封装设计和应用需求,其核心技术涉及材料选择与工艺优化的博弈。以下是关键要点分析:

一、陶瓷灯珠的金线应用现状

1.基础封装需求

陶瓷封装灯珠(如3535、5050型)通常需要金线连接芯片与电极。陶瓷基板虽具备超高导热性。

(氮化铝基板热导率170230Wm K)2但仍需金线传输电流并提供机械支撑。尤其在大功率

场景下(>4W)金线的导电性与热管理能力至关重要。

2.高端产品的纯金线标配

精密陶瓷灯珠(如1010幻彩灯珠、汽车照明器件)普遍采用9999%纯金线。因纯金线具备三大。

不可替代优势:

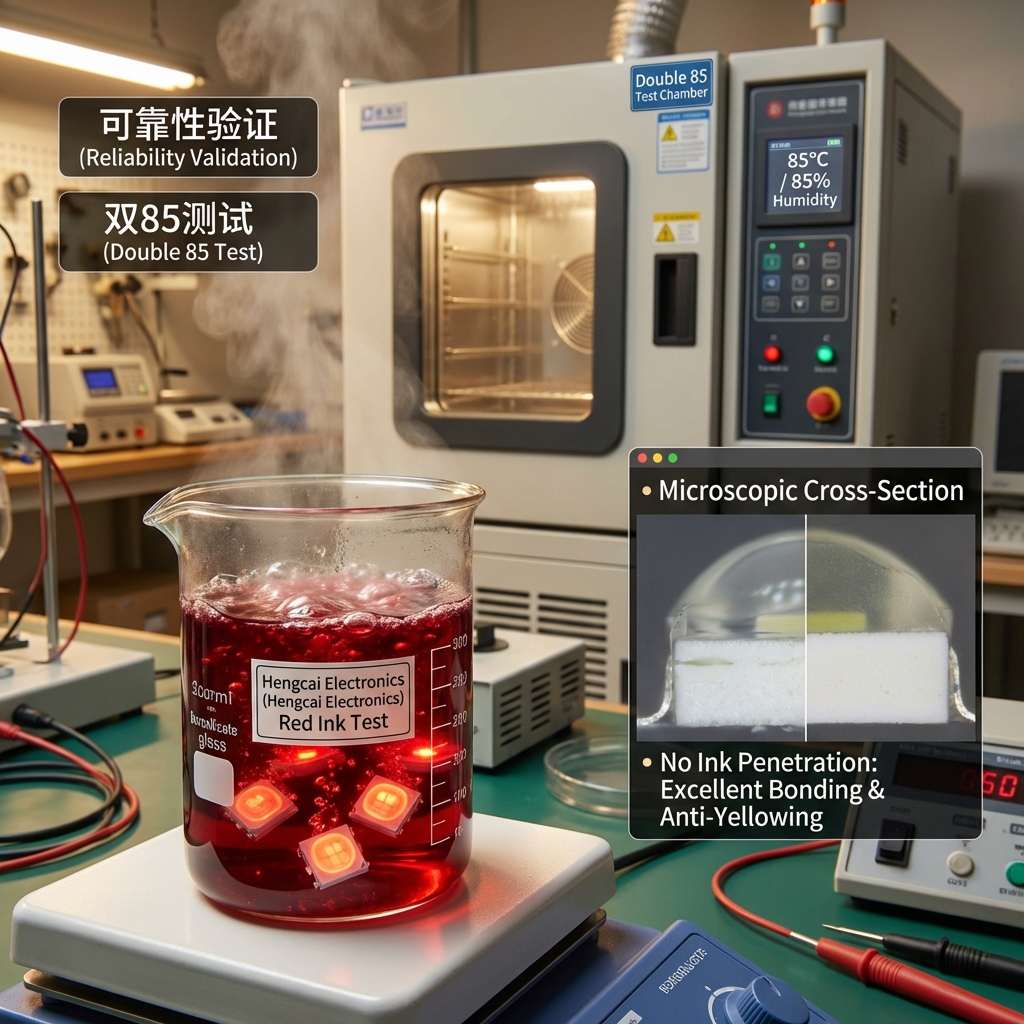

抗腐蚀性:双85测试(85oC/85%湿度)中5000小时无氧化,合金线仅维持8 00-12 00小时。

·热缓冲能力:20.5W/m K热导率可降低芯片结温8-12oC,延缓光衰;

·光效提升:92%反光率比银线高18%,实测光效提升7.2im/W。

二、行业成本优化与潜在风险

1.合金线的替代争议

部分厂商为降低成本采用金银合金或铜合金线,但隐含严重隐患:

·合金线在120℃环境下工作2000小时后电阻增幅达17%(纯金线仅2.3%)

·铜合金线在振动测试中断线率超30%,而四重金线焊接可承受8000次冲击.

2艺升级的平衡方案.

一倒装芯片技术:取消金线,芯片直接连接陶瓷基板,热阻降至3℃。

二次焊球工艺:双焊点加固金线,使0805灯珠寿命提升3.5倍。

三、辨别金线品质的核心方法。

1.物理检测

直径精度:1.0mil金线寿命显著低于1.2mil,需精密仪器测量;

表面缺陷:刻痕、凹坑会降低抗机械应力能力。

2.成分分析

ICP检测纯度(需≥99.99%)及微量元素含量: ·EDS成分分析验证合金掺杂。

四、行业发展趋势

未来陶瓷灯珠将向无金线化.(倒装芯片、铜柱凸点)与超纯金线精密化并行发展敏感场景,后者仍是医疗、军工等高可靠性领域的首选。

选购建议:工业级陶瓷灯珠需确认三点:

1规格书注明金线纯度(如99.99%);

2提供第三方老化报(如5000小时光衰≤5%);

3优先选择倒装焊或二次焊球工艺产品。

总结

陶瓷灯珠普遍使用金线,但需警惕掺假或减料现象。建议优先选择明确标注金线纯度(99.99%)、搭配陶瓷基板的产品,并通过专业检测规避风险。在汽车、医疗等高端应用领域,金线仍是不可替代的选择。