当你的LED灯带出现明显的亮度差异时,问题很可能出在灯珠VF值配对上。根据2024年LED行业质量报告,超过35%的LED产品质量投诉源于VF值匹配不当。这篇文章将带你了解如何准确测试和配对灯珠VF值,帮你避免因配对失误导致的产品质量问题。

VF值的本质:理解正向电压对LED性能的影响

VF值(Forward Voltage,正向电压)是指LED灯珠在额定电流下导通所需的电压。你需要理解,同一批次的灯珠,VF值也会存在0.1V-0.3V的差异。

关键技术参数表 :

| LED类型 | 典型VF值范围 | 配对容差要求 | 应用场景 |

|---|---|---|---|

| 3528白光 | 2.9-3.2V | ±0.05V | 室内照明 |

| 5050 RGB | R:1.8-2.2V, G:3.0-3.4V, B:3.0-3.4V | ±0.03V | 显示屏 |

| 2835中功率 | 2.8-3.0V | ±0.08V | 灯管灯带 |

| COB大功率 | 30-36V (串联) | ±0.5V | 工业照明 |

一位在东莞从事LED生产管理12年的质量主管曾分享:"我们最初没有严格控制VF值配对,导致一批5万米灯带出现明显色温偏差。当时测量发现,同一批次灯珠VF值差异达到0.25V,最终只能全部返工。这个教训让我们建立了严格的VF值测试和配对流程。"

专业测试方法:三种测试方案的实际应用

方法一:数字万用表测试法(小批量快速检测)

你需要的设备 :

精度0.001V的数字万用表

恒流源(推荐使用20mA±1%精度)

测试治具或探针

操作步骤 :

将万用表设置为DC电压档,量程选择20V

连接恒流源,设定电流为灯珠额定电流(通常20mA或60mA)

将测试探针稳定接触灯珠正负极

等待3-5秒读数稳定后记录VF值

每颗灯珠至少测试3次取平均值

测试数据示例 (基于实际项目):

批次A - 2835灯珠测试(n=50) VF值分布: 2.85V: 8颗 (16%) 2.88V: 15颗 (30%) 2.90V: 18颗 (36%) 2.93V: 9颗 (18%) 标准差:0.026V

⚠️ 关键注意事项 :环境温度必须控制在25℃±2℃。我们在一次测试中发现,温度从25℃升到35℃,VF值会下降约0.05V,导致配对误差。

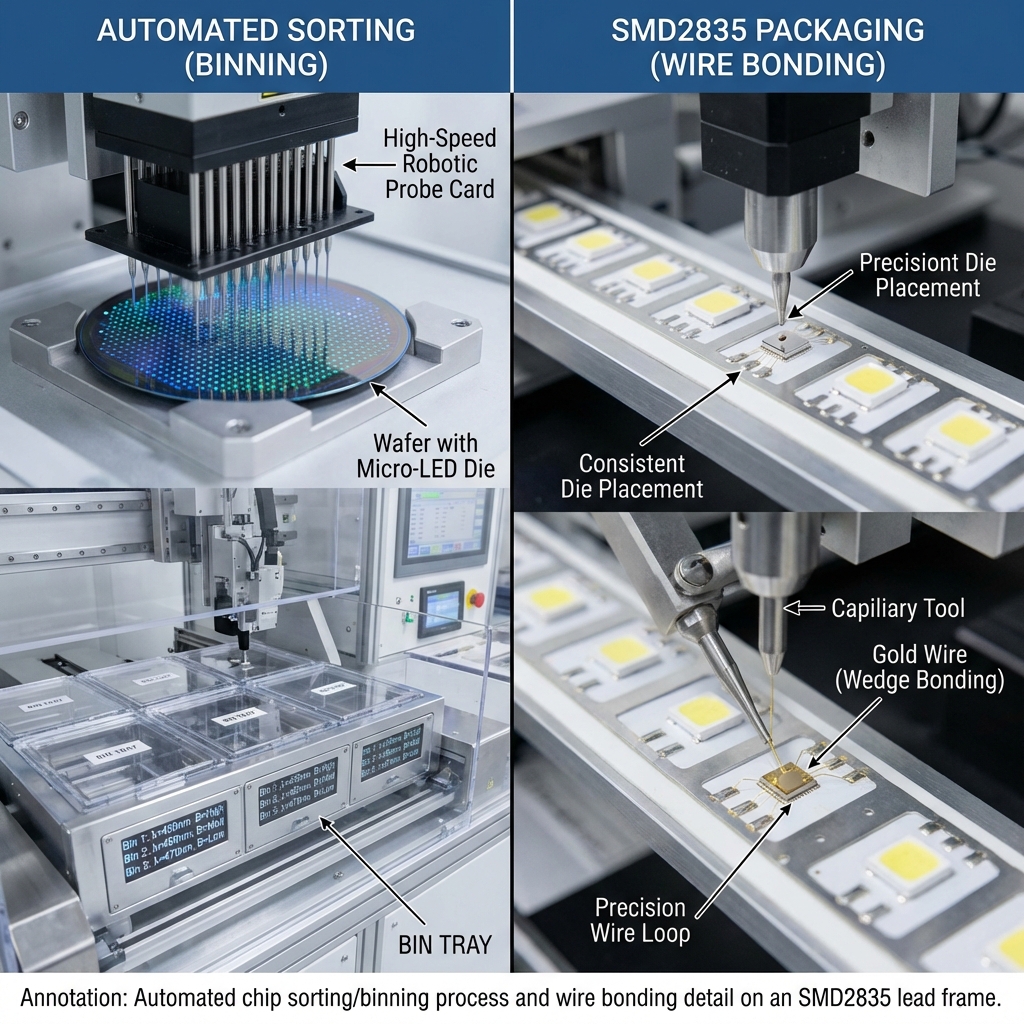

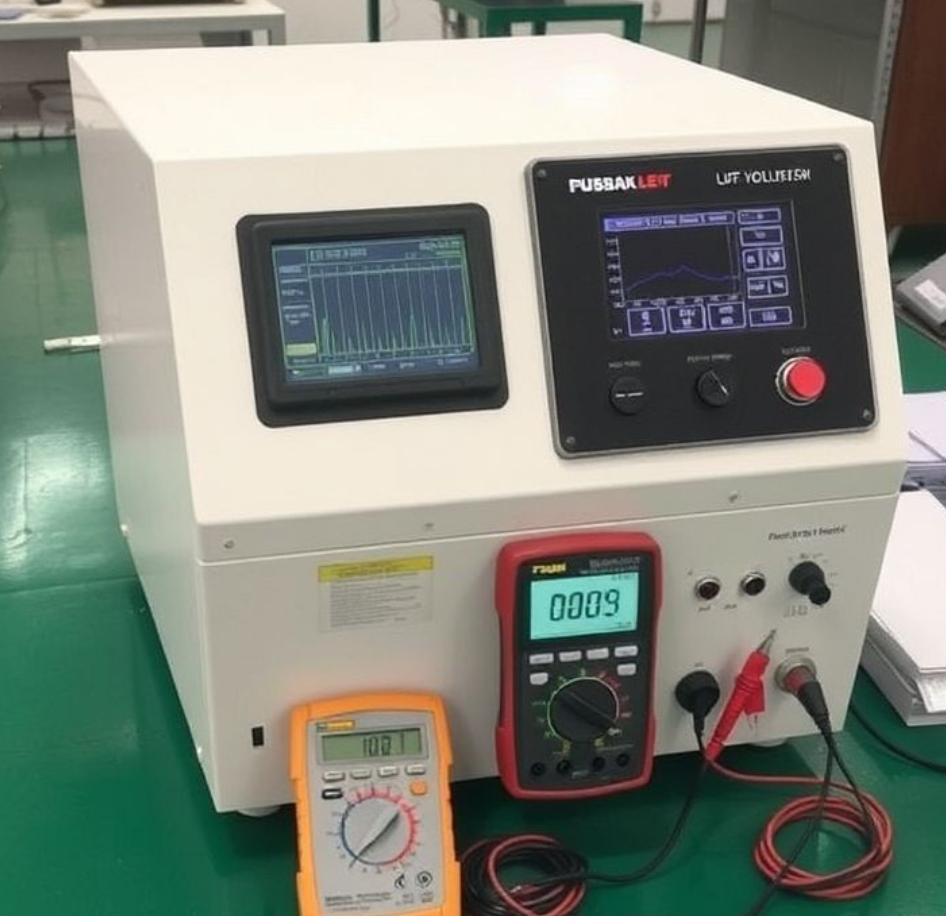

方法二:自动分选机测试(批量生产标准方案)

当你的日产量超过10万颗时,手动测试已经不现实。自动VF值分选机能以每小时15000-25000颗的速度完成测试和分档。

设备选型参考 :

| 设备类型 | 测试速度 | 精度等级 | 适用规模 | 投资范围 |

|---|---|---|---|---|

| 半自动分选机 | 5000颗/小时 | ±0.01V | 小型工厂 | 3-8万元 |

| 全自动6档分选 | 15000颗/小时 | ±0.005V | 中型产线 | 15-30万元 |

| 高速12档分选 | 25000颗/小时 | ±0.003V | 大型工厂 | 50-100万元 |

实际使用经验 :在配置分选机时,你应该根据产品要求选择分档数量。对于普通照明产品,6档分选(每档0.05V间隔)已经足够。但如果你生产显示屏用灯珠,建议选择12档分选(每档0.025V间隔),虽然初期投资更高,但能显著降低产品不良率。

方法三:在线测试系统(高端产线配置)

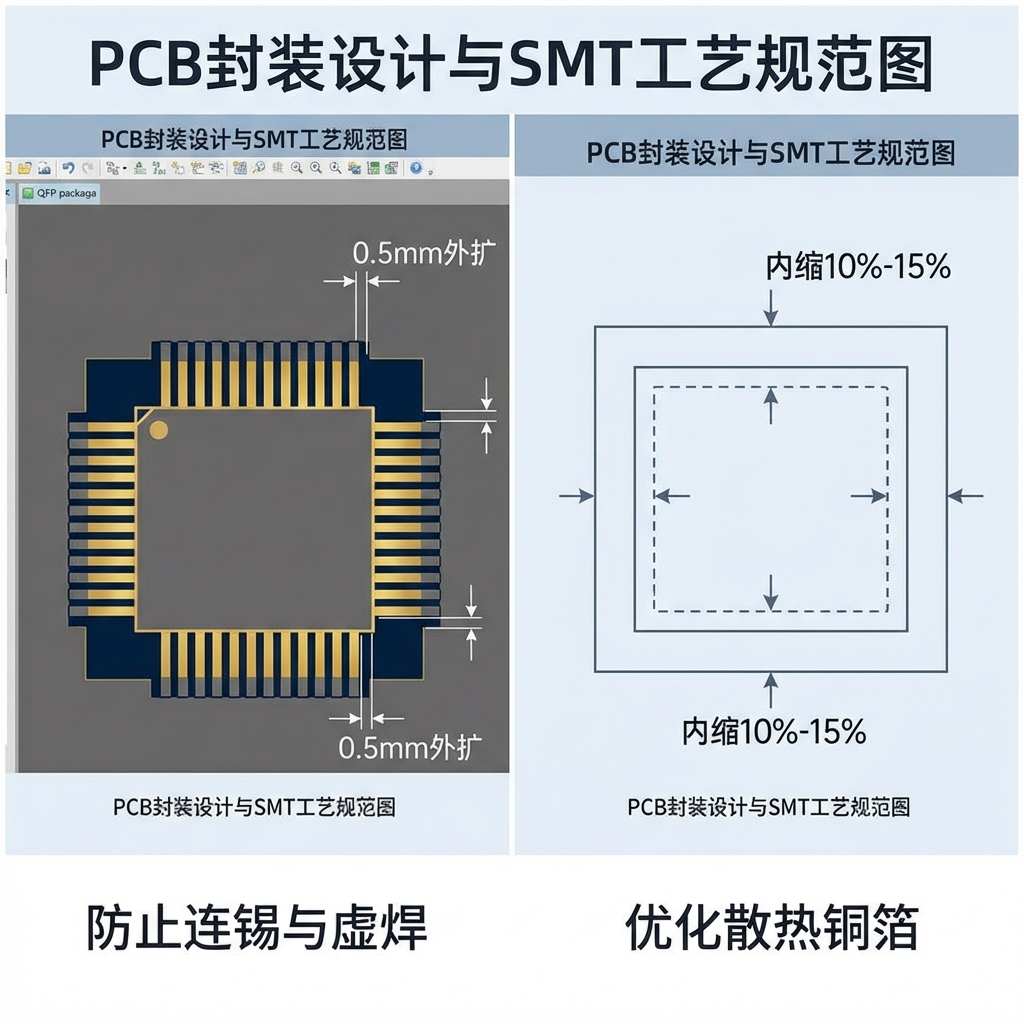

在线测试系统将VF值检测集成到SMT贴片流程中,实现100%全检。这种方案适合你追求零缺陷的高端产品线。

系统组成 :

高速视觉定位系统(0.02秒/颗)

多通道恒流测试模块(64-128通道)

实时数据记录和追溯系统

自动剔除和分类机构

投资回报分析 :

某深圳LED屏企业引入在线测试系统后:

不良品流出率从2.3%降至0.15%

售后返修成本年节省120万元

系统投资65万元,回报周期约7个月

配对标准制定:如何确定你的容差要求

VF值配对不是越严格越好,你需要根据产品应用场景制定合理标准。

分级配对策略表 :

| 产品类型 | VF配对容差 | 分档建议 | 实际影响 |

|---|---|---|---|

| 室内普通照明 | ±0.1V | 5档 | 肉眼几乎不可见 |

| 商业展示照明 | ±0.05V | 8档 | 轻微可察觉 |

| LED显示屏 | ±0.03V | 12档 | 近距离可见 |

| 精密背光源 | ±0.02V | 16档 | 仪器可测 |

| 医疗/科研设备 | ±0.01V | 20档+ | 严格匹配 |

决策建议 :

如果你的产品应用于室内照明,±0.08V的配对容差通常能满足要求,这样能提高良品率并控制成本

当你生产户外显示屏时,必须将配对容差控制在±0.03V以内,否则在阳光下会出现明显色斑

针对背光源应用,±0.02V配对加上额外的光强筛选,能确保画面均匀性达到95%以上

实际配对操作流程:从测试到应用的完整方案

第一步:批量测试与数据采集

你需要从每个供应商批次中抽取500-1000颗样品进行VF值测试。根据我们的项目经验,这个样本量能够准确反映整批货物的VF值分布特性。

第二步:统计分析与分档决策

将测试数据导入Excel或专业软件,绘制VF值分布直方图。你会发现大多数灯珠VF值呈正态分布。根据分布情况确定分档间隔和数量。

实际案例数据 (某项目10万颗3030灯珠):

VF值分布: 2.75-2.80V: 3200颗 (3.2%) 2.80-2.85V: 12500颗 (12.5%) 2.85-2.90V: 28800颗 (28.8%) 2.90-2.95V: 35200颗 (35.2%) 2.95-3.00V: 15600颗 (15.6%) 3.00-3.05V: 4700颗 (4.7%)

基于这个分布,你可以将2.85-2.95V区间的64000颗灯珠作为主力档位,用于大批量生产。边缘档位的灯珠则用于对均匀性要求不高的应用。

第三步:贴片分配策略

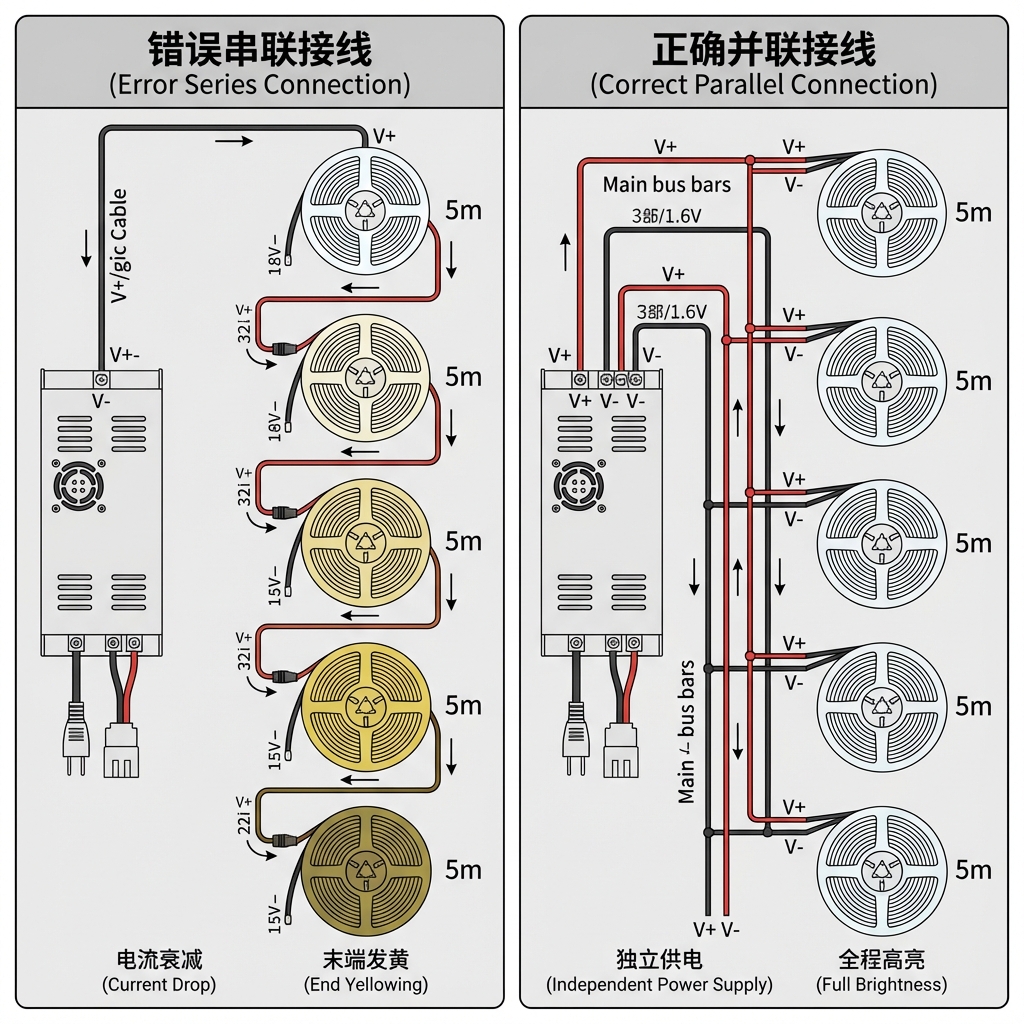

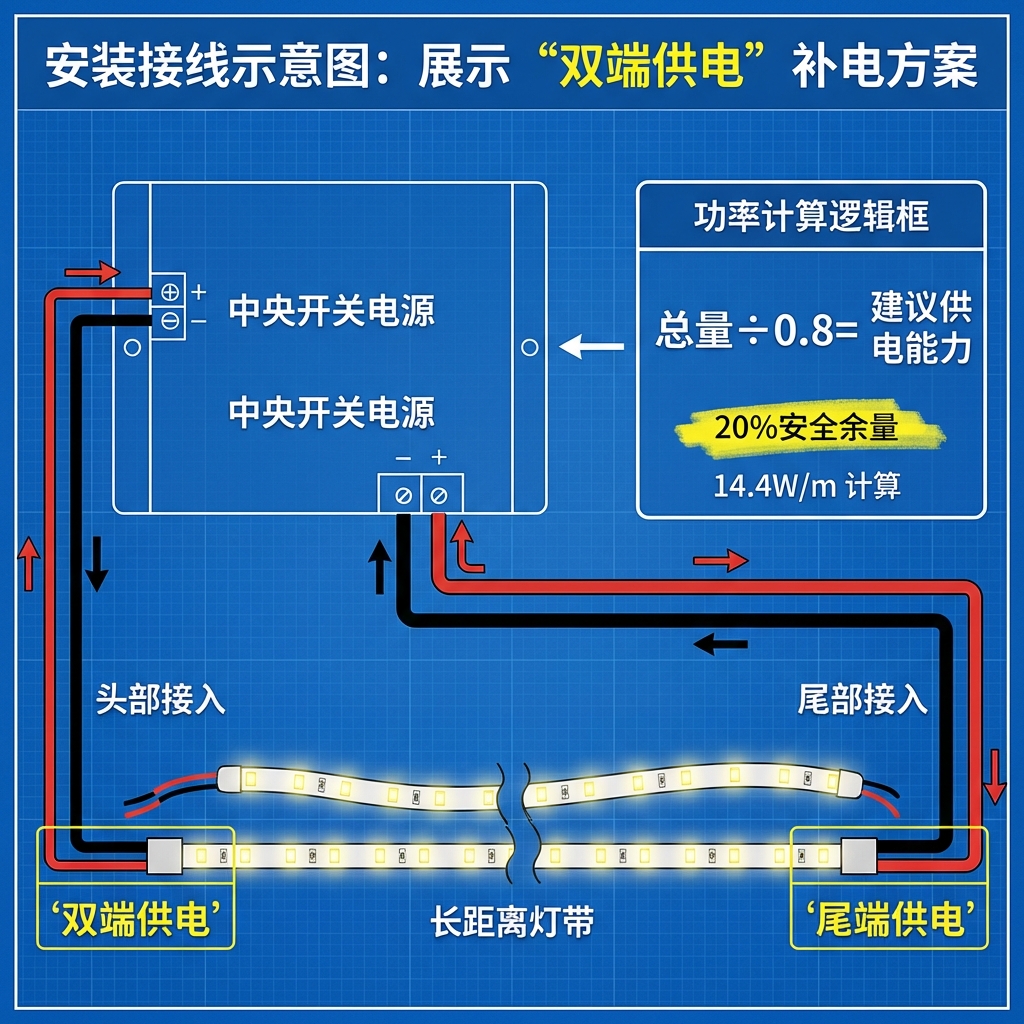

串联电路 :同一串灯珠必须使用相同档位,VF值差异会导致电流分配不均

并联电路 :可以混用相邻档位,但建议不超过±0.1V

矩阵排列 (显示屏):相邻像素必须同档,对角位置可以有一档差异

第四步:过程监控与持续改进

建立VF值数据库,追踪每批次、每供应商、每款产品的VF值分布趋势。当你发现某供应商的VF值波动超过±0.15V时,需要立即与供应商沟通改进。

测试中的常见陷阱与解决方案

问题1:测试电流不稳定导致结果偏差

现象 :同一颗灯珠重复测试,VF值差异超过0.02V

根本原因 :

恒流源精度不足或老化

接触电阻过大(探针氧化)

测试时间过短,电流未稳定

解决方案 :

你需要每月校准恒流源,确保电流精度在±1%以内。同时使用镀金探针,并定期用无水酒精清洁接触点。测试时等待至少3秒让电流完全稳定。

问题2:环境温度影响导致批次间差异

在一次质量事故调查中,我们发现同一批灯珠,早上测试的平均VF值为2.92V,下午测试为2.87V。最终确认是车间温度从早上23℃升至下午32℃导致。

温度系数参考 :

典型LED:-2mV/℃至-3mV/℃

10℃温差可导致0.02-0.03V的VF值变化

控制措施 :

测试区域安装空调,温度控制在25℃±2℃

灯珠测试前需恒温静置30分钟

记录每次测试时的环境温度,用于数据修正

问题3:不同供应商灯珠混用导致色差

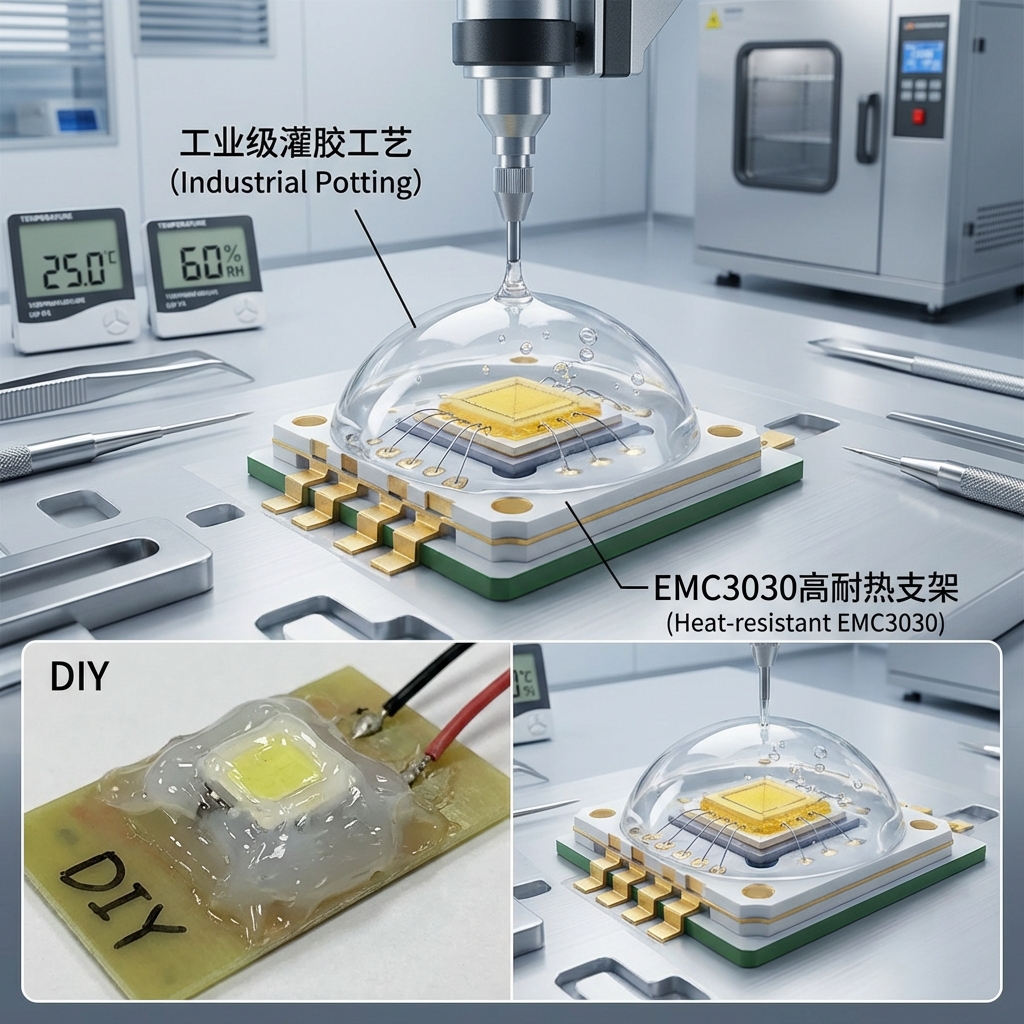

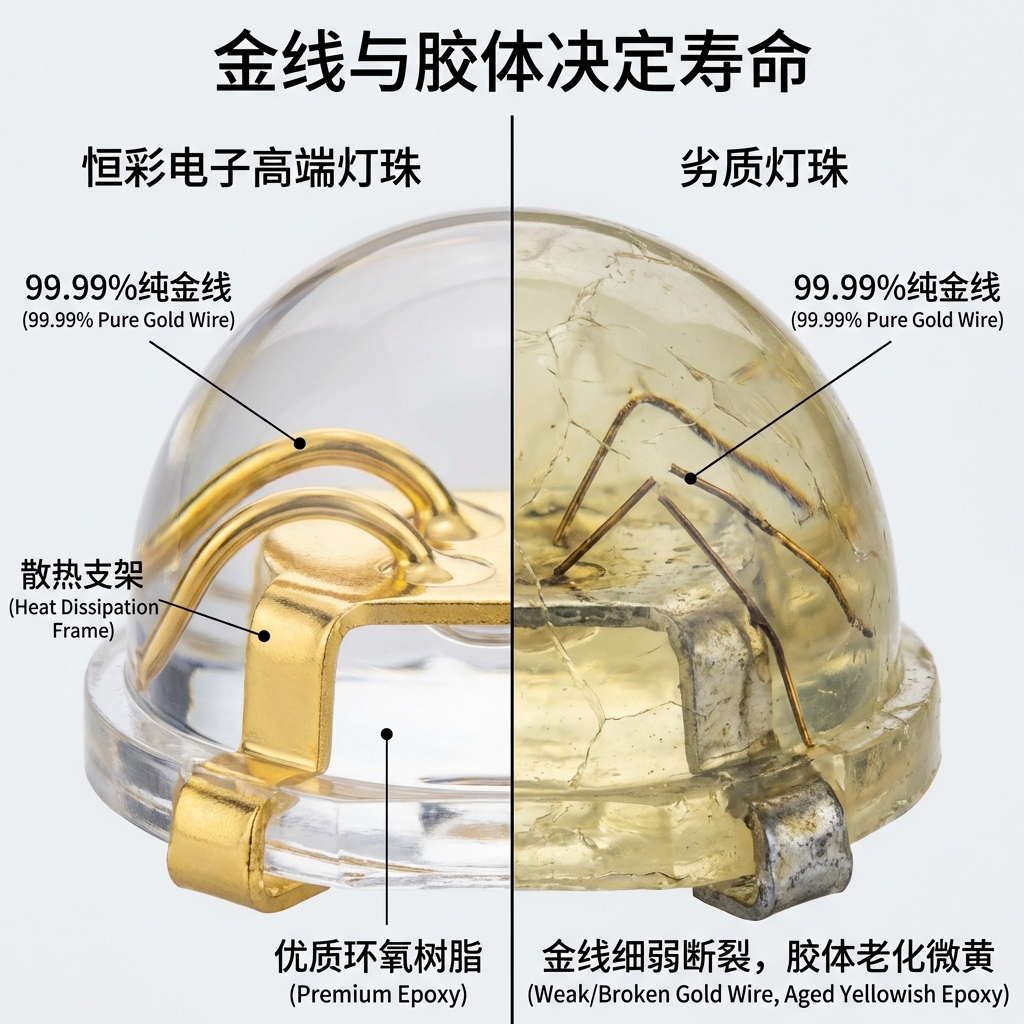

即使VF值完全匹配,不同供应商的灯珠也可能因芯片差异产生色温偏差。

实际教训 :

某工厂为节省成本,混用了两家供应商VF值均为2.90V的灯珠。安装后发现明显的色温分界线,A供应商灯珠色温6200K,B供应商6800K。最终重新返工,损失超过15万元。

建议做法 :

同一产品批次只使用单一供应商灯珠

更换供应商时,除VF值外还需测试色温、光强

建立供应商认证体系,不仅评估VF值一致性,还要评估批次稳定性

高频技术问题:来自生产一线的实际困惑

VF值测试需要多大的样本量才可靠?

对于批量生产,你应该按照AQL抽样标准执行:

1000颗以下批次:抽检20%

1000-10000颗:抽检10%或最少200颗

10000颗以上:抽检5%或最少1000颗

如果是新供应商首批货物,建议100%测试前500颗,建立VF值分布基线数据。

灯珠储存时间会影响VF值吗?

短期储存(3个月内)在恒温恒湿环境下,VF值变化可忽略。但如果你的灯珠库存超过6个月,特别是在高温高湿环境,VF值可能漂移0.05-0.1V。

库存管理建议 :

储存环境:温度15-25℃,湿度40-60%RH

超过3个月库存重新抽检VF值

使用防潮箱或干燥剂密封保存

为什么回流焊后VF值会发生变化?

回流焊的高温(峰值260℃)会对LED芯片产生热应力,导致VF值轻微变化。根据测试数据,回流焊后VF值通常会下降0.01-0.03V。

应对策略 :

测试VF值时考虑回流焊影响,预留0.02V余量

使用温和的回流焊曲线(升温速率<3℃/秒)

关键应用可在回流焊后再次测试VF值

如何验证VF值配对的效果?

最直观的方法是点亮测试。你可以使用照度计测量不同档位灯珠的光通量差异:

±0.05V配对:光通量差异通常<5%

±0.1V配对:光通量差异约8-12%

超过±0.15V:光通量差异可能>15%,肉眼可见

专业测试方法 :

使用积分球测试系统,在相同电流下测试不同VF值灯珠的光通量、色温、显色性。建立VF值与光电参数的对应数据库。

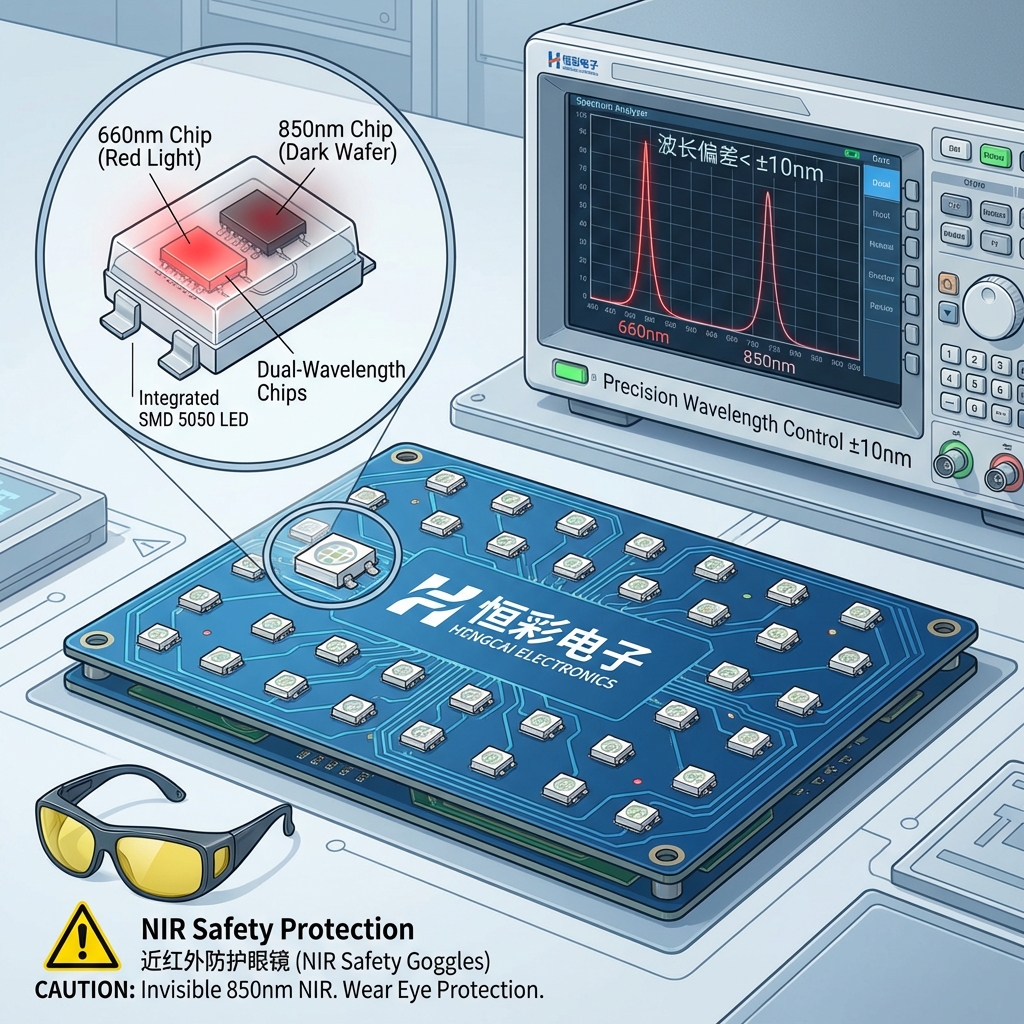

恒彩电子品牌的VF值测试设备可靠性如何?

恒彩的LED测试分选机在国内市场占有率约18%,其ET-6000系列设备配备±0.003V精度的恒流源和12档分选功能。我们在实际应用中发现,该设备的测试重复性很好,连续测试100次同一灯珠,VF值标准差仅0.002V。设备价格在同类产品中属于中等偏上,但考虑到稳定性和售后服务,性价比较高。

总结:建立系统化的VF值管理体系

VF值配对不只是一次测试那么简单,你需要建立完整的管理流程:

供应商端 :

要求供应商提供每批次VF值分布数据

制定VF值波动范围的采购标准(如σ<0.08V)

定期审核供应商测试设备校准记录

生产端 :

建立来料VF值复检制度

根据订单要求进行精确分档

记录每个批次使用的VF值档位

品质端 :

定期校准测试设备

建立VF值数据库和追溯系统

分析VF值与客诉之间的关联性

通过系统化管理,你能将因VF值配对不当导致的质量问题降低80%以上,同时提升生产效率和客户满意度。

上一篇:10w的灯珠(亮度够用吗)