许多LED灯具因散热不佳而过早“英年早逝”,性能大打折扣,这不仅增加了维护成本,也损害了用户体验。根据Strategies Unlimited的报告,LED市场对高效率和长寿命的需求持续增长,而有效的热管理正是实现这一目标的关键。本指南将深入解析LED散热的核心原理与创新方案,助您全面提升LED的性能与使用寿命,实现卓越的光照品质和更长的投资回报。

LED散热:性能与寿命的生命线

LED(发光二极管)在将电能转化为光能的过程中,并非100%高效。大部分未转化的能量会以热能的形式散发出来,导致LED芯片温度升高。如果这些热量不能及时有效地导出,就会对LED的性能和寿命造成毁灭性影响。

LED散热的核心价值

| 优化维度 | 核心价值 | 具体影响 |

|---|---|---|

| 性能提升 | 维持光通量与亮度 | 避免光衰,保持初始亮度 |

| 提高发光效率 | 降低电能损耗,更省电 | |

| 稳定色温与显色性 | 确保光色一致性,提升视觉舒适度 | |

| 寿命延长 | 减缓芯片老化 | 降低结温,延长半导体材料寿命 |

| 避免热疲劳 | 减少材料热应力,降低失效风险 | |

| 提高可靠性 | 降低故障率,减少维护成本 | |

| 成本效益 | 降低维护与更换成本 | 产品寿命长,返修率低 |

| 提升品牌信誉 | 提供高质量产品,增强市场竞争力 | |

| 安全保障 | 避免过热烧毁 | 保护LED芯片及驱动电路 |

| 符合安规标准 | 满足UL、CE等国际安全认证要求 |

正如一位拥有20年LED照明设计经验的工程师曾指出:“我们最初低估了热管理的重要性,导致早期产品返修率居高不下。精准的热设计,才是LED产品长久成功的基石。” 这句话深刻揭示了精准热设计的价值。

关键规格深度解读:洞悉散热瓶颈

理解LED散热,必须从几个核心参数入手:结温(Tj)、热阻(Rth)和导热材料的性能。它们共同决定了热量从芯片产生到最终散发到环境中的效率。

1. 结温 (Junction Temperature, Tj):LED的“体温”

结温是LED芯片PN结的实际工作温度,它是衡量LED热状态最关键的指标。研究表明,LED的结温每升高10℃,其寿命可能缩短一半。过高的结温会导致光通量衰减加快、色漂移、甚至永久性损坏。因此,将结温控制在推荐范围内(通常低于85℃-105℃,具体取决于LED类型和制造商规范)是散热设计的首要目标。

2. 热阻 (Thermal Resistance, Rth):热量流动的“阻力”

热阻是热量从一个点传递到另一个点时所遇到的阻力,单位是℃/W。LED的整体热阻由多个部分组成:

结-壳热阻 (Rjc) :从PN结到LED封装外壳的热阻。

壳-散热器热阻 (Rcs) :从LED封装外壳到散热器的热阻,通常由导热界面材料(TIM)决定。

散热器-环境热阻 (Rsa) :从散热器表面到周围环境的热阻。

总热阻 = Rjc + Rcs + Rsa

为了降低结温,我们必须设法降低总热阻。这意味着需要选择低热阻的LED封装、高效的导热材料和性能优异的散热器。

3. 导热材料与散热器类型:热管理的“肌肉”

导热材料和散热器是热量传递和散发的核心组件。

导热材料性能对比

| 材料类型 | 导热系数 (W/m·K) | 主要优点 | 典型应用 | 局限性 |

|---|---|---|---|---|

| 铜 | 380-400 | 导热性极佳,机械性能好 | 大功率LED散热器、热管、均热板 | 密度高,成本相对高 |

| 铝 | 180-220 | 成本低,密度小,易加工 | 常见LED灯具外壳、散热片 | 导热性不如铜 |

| 石墨烯 | 2000-5000 (理论) | 极高导热性,超薄,轻便 | 高端LED封装、导热膜、复合材料 | 成本高,应用技术不成熟 |

| 导热硅脂 | 0.8-8 | 填充缝隙,降低界面热阻 | 芯片与散热器之间 | 长期稳定性,泵出效应 |

| 导热垫片 | 1-10 | 方便安装,绝缘性好 | 芯片与散热器之间,替代硅脂 | 导热性能略低于硅脂 |

| 热管 | 1000-10000 | 极高有效导热性,远距离传热 | 大功率LED路灯、工矿灯 | 结构复杂,成本高 |

| 均热板 | 5000-15000 | 快速均热,高效热扩散 | 紧凑型大功率LED模组 | 成本高,尺寸限制 |

散热器类型对比

| 散热器类型 | 工作原理 | 优点 | 缺点 | 适用场景 |

|---|---|---|---|---|

| 被动散热 | 自然对流、辐射 | 无噪音,免维护,可靠性高 | 散热效率受限,体积较大 | 中小功率LED,对噪音敏感的室内环境 |

| 主动散热 | 强制对流(风扇) | 散热效率高,体积小 | 有噪音,有机械磨损,需额外供电 | 大功率LED,户外照明,散热空间受限场景 |

| 相变散热 | 液-气相变吸热 | 散热效率极高,均温性好 | 结构复杂,成本高 | 超大功率LED,高热流密度应用(如激光照明) |

| 液体冷却 | 液体循环带走热量 | 散热能力最强,温度均匀 | 结构最复杂,有泄露风险,成本最高 | 实验室,特殊工业照明,极高功率LED |

实际应用场景详解:定制化散热策略

不同的LED应用场景对散热方案有着截然不同的要求。

室内照明(如筒灯、面板灯)

特点 :功率相对较低,对美观、轻量化、无噪音要求高。

散热策略 :多采用铝制鳍片式被动散热器,结合导热塑料或陶瓷,实现轻量化和成本控制。关键是优化散热器表面积与空气对流,或利用灯具外壳作为散热介质。

案例 :某商用办公LED面板灯,采用超薄铝合金背板结合内部导热硅胶填充,实现35W功率下结温稳定在70℃,光衰率五年内低于8%。

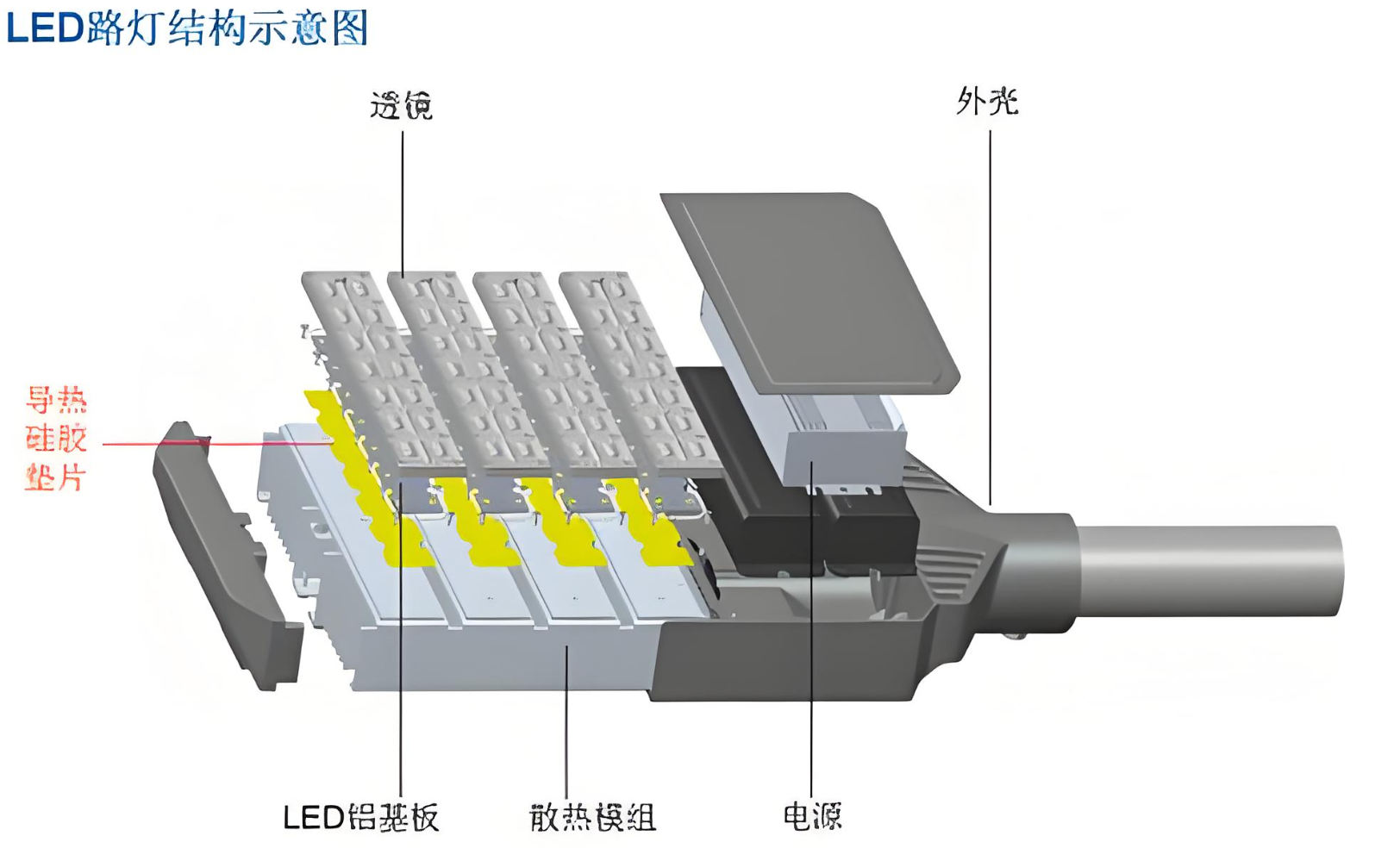

户外照明(如路灯、投光灯)

特点 :功率高、长时间工作、环境恶劣(风沙、雨雪、温差大)。

散热策略 :通常采用压铸铝或挤压铝型材散热器,结合多鳍片、热管甚至风扇辅助(主动散热)。需考虑IP等级(防尘防水)和防腐蚀性能。热管技术能有效将热量从芯片区域快速传导至散热器远端,大幅提升散热效率。

案例 :某城市LED路灯,采用模块化设计,每个模块配备独立热管与压铸铝散热器,确保在45℃高温环境下,150W总功率的LED模组结温不超过90℃,寿命达到50000小时。

汽车照明(如车灯、日行灯)

特点 :高亮度、高功率、体积紧凑、抗震动、耐高温。

散热策略 :空间受限是最大挑战。常采用热管、均热板、液冷或微型风扇等高效紧凑型散热方案。材料选择上,铝合金、铜、甚至碳纤维复合材料都有应用。

案例 :某高端汽车LED大灯,集成超薄均热板和微型涡轮风扇,在极小的空间内将100W的LED芯片温度控制在80℃以下,确保夜间行驶的照明效果和可靠性。

特种照明(如植物生长灯、舞台灯)

特点 :功率极高、长时间连续工作、对光谱和光照强度有精确要求。

散热策略 :通常需要最强大的散热方案,如液冷系统、大型热管阵列或结合主动风冷。在植物生长灯中,精确的温度控制还能影响植物生长周期。

案例 :某大型植物工厂的LED生长灯阵列,采用集中式水冷系统将热量导出,使得单灯功率高达500W的LED模组能够长时间稳定运行,光合有效辐射(PAR)保持高水平。

构建您的散热矩阵

选择最佳LED散热方案,需要综合考虑功率、成本、空间、环境和可靠性等多个因素。

LED散热方案选择决策矩阵

| 决策因素 | 低功率 (<20W) | 中功率 (20W-100W) | 高功率 (>100W) | 极高功率 (>500W) |

|---|---|---|---|---|

| 散热需求 | 一般 | 中等 | 高 | 极高 |

| 成本敏感度 | 高 | 中 | 中-低 | 低 |

| 空间限制 | 宽松 | 中等 | 严格 | 极严格 |

| 环境要求 | 室内,无噪音 | 室内/户外,耐候性 | 户外,严苛环境 | 工业/专业环境 |

| 推荐方案 | 被动散热(铝挤压、铸铝) | 被动散热(鳍片式)、热管辅助、小型风扇 | 热管、均热板、风扇强制对流 | 液冷、相变冷却、大型热管阵列 |

| 典型应用 | 筒灯、球泡灯 | 面板灯、小功率投光灯 | 路灯、工矿灯、汽车大灯 | 植物生长灯、舞台灯、激光照明 |

决策流程建议:

明确功率与热流密度 :这是选择散热方案的起点。

评估环境与空间限制 :室内还是户外?有无灰尘、湿度、腐蚀性气体?能给散热器预留多大空间?

预算与成本目标 :散热是成本的一部分,但过度的成本削减可能牺牲可靠性。

可靠性与寿命目标 :需要达到多少小时的寿命?对光衰和色漂移的容忍度是多少?

噪音与美学要求 :某些应用场景对噪音和外观有严格要求。

实操技巧与最佳实践:打造高效散热系统

一个成功的LED散热方案并非简单的堆砌材料,而是系统性的优化。

1. 热设计流程:从概念到验证

热源分析 :精确测量或估算LED芯片的发热功率。

材料选择 :根据导热系数、成本、加工性等选择合适的导热界面材料(TIM)、基板和散热器材料。

结构优化 :设计散热器的形状、尺寸、鳍片间距,优化空气流道。

热仿真与原型验证 :利用CFD(计算流体动力学)软件进行热仿真,预测温度分布,并制作原型进行实际测试验证。

可靠性测试 :进行高低温循环、湿热、寿命加速老化等测试。

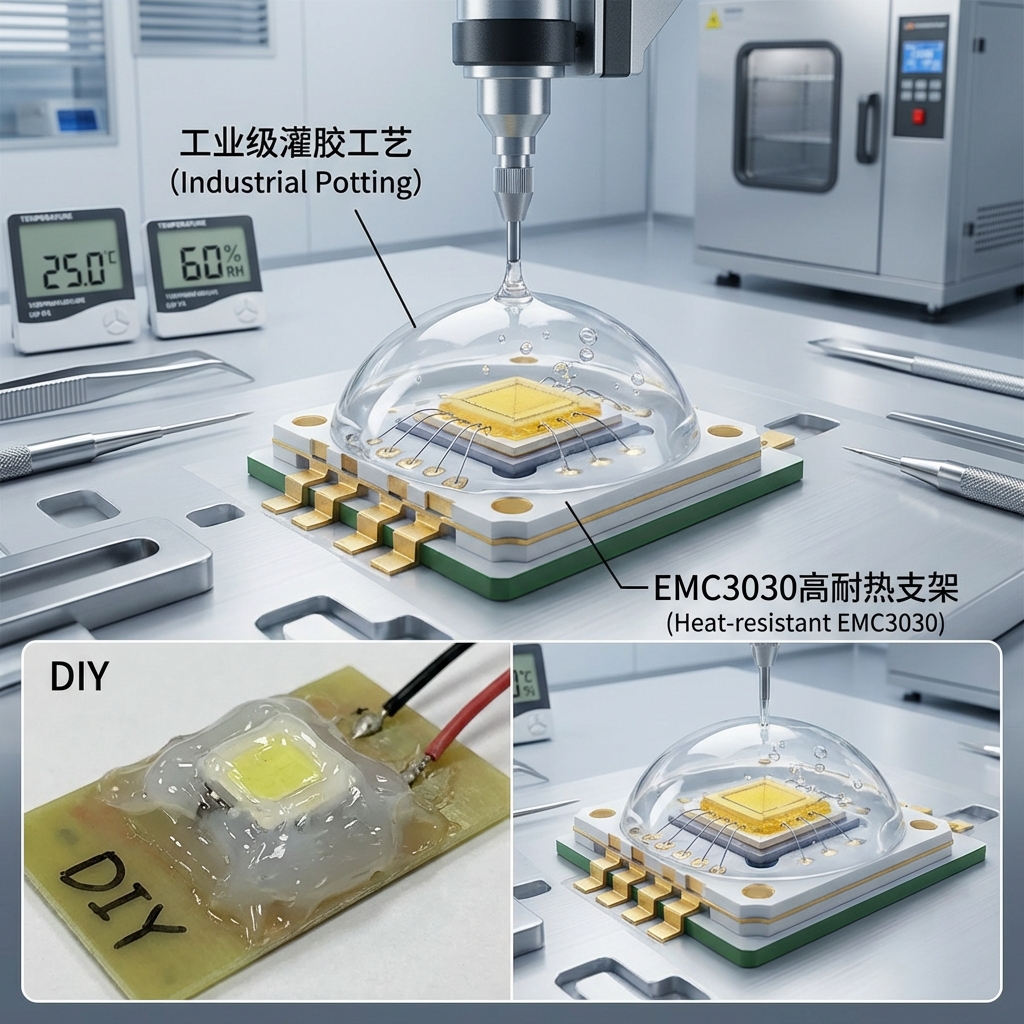

2. 导热界面材料 (TIM) 的选择与应用

TIM是连接LED封装和散热器之间的关键层,它的作用是填充两接触面之间的微小空隙,降低界面热阻。

导热硅脂 :导热性能优异,但涂抹工艺复杂,长期稳定性需关注。

导热垫片 :易于安装,具有电气绝缘性,但导热系数通常低于硅脂。

导热胶 :固化后形成牢固连接,适用于对机械强度有要求的场合。

相变材料 :在特定温度下熔化,填充空隙,导热性能接近硅脂,且无泵出效应。

避坑指南:TIM应用误区

涂抹不均匀 :导致局部热点。应采用薄而均匀的涂层。

过量使用 :TIM本身也有热阻,过厚会增加热阻。

选择不当 :根据应用场景(功率、工作温度、可靠性要求)选择合适的TIM。

3. 结构优化与气流管理

散热器设计 :增加表面积(鳍片)、优化鳍片间距以促进自然对流或强制对流。

气流通道 :确保灯具内部有顺畅的空气通道,避免热量积聚。对于风扇散热,需优化风扇位置和风道。

辐射散热 :散热器表面可进行阳极氧化、喷砂等处理,增加表面粗糙度和发射率,提升辐射散热能力。

热管与均热板集成 :在大功率或空间受限场景,巧妙集成热管和均热板,可显著提升热扩散和传输效率。

故障排除与优化建议:解决常见散热难题

即使经过精心设计,LED灯具在使用过程中仍可能出现与散热相关的故障。

常见LED散热故障及解决方案

| 故障现象 | 可能原因 | 解决方案 |

|---|---|---|

| 光衰严重 | 结温过高,芯片加速老化 | 检查散热器是否松动、TIM是否失效、散热器尺寸是否足够、环境温度是否过高。必要时升级散热方案。 |

| 灯珠死灭 | 局部过热烧毁,驱动电流过大 | 确认驱动电源电流是否匹配、散热系统是否有效、LED芯片是否存在制造缺陷。 |

| 色温漂移 | 芯片温度变化导致发光特性改变 | 确保结温稳定在设计范围内,检查温控系统(如有)。 |

| 频繁闪烁 | 过热保护机制触发,或驱动电源故障 | 检查散热是否足够,驱动电源是否过热或损坏。 |

| 灯具外壳烫手 | 散热效率不足,热量积聚 | 增加散热器表面积,改善空气对流,或考虑使用导热更好的材料。 |

优化建议:持续提升散热表现

定期维护 :对于风扇散热系统,定期清理风扇叶片上的灰尘,确保风道畅通。

环境控制 :避免LED灯具在超出设计温度范围的恶劣环境下长时间工作。

智能调光 :结合环境光传感器或人体感应,在非必要时降低LED功率,从而降低发热量。

热管理系统 :对于大型或关键应用,可集成温度传感器和智能控制模块,实时监控结温,并根据温度动态调整LED驱动电流,实现自适应散热。

解答您的疑问

Q: 为什么LED的散热比传统白炽灯或荧光灯更重要?

A: 传统灯具的发光原理是加热灯丝或气体,热量是其发光过程的副产物,且主要通过辐射散发。而LED是半导体器件,其发光效率和寿命对结温极为敏感。过高的结温会直接导致LED芯片材料降解、PN结特性恶化,从而加速光衰甚至失效。Q: 如何在不增加散热器体积的情况下提高散热效率?

A: 可以从几个方面着手:优化材料 :选用导热系数更高的材料(如铜、石墨烯复合材料)。

提升TIM性能 :使用更高效的导热界面材料。

结构优化 :精细化设计散热鳍片形状和间距,增加有效散热面积并优化气流。

引入热管/均热板 :利用其高效传热能力,快速将热量从热源扩散到整个散热器。

表面处理 :对散热器表面进行黑色阳极氧化等处理,提高辐射散热能力。

Q: 导热硅脂和导热垫片哪种更好?

A: 这取决于具体应用。导热硅脂通常具有更高的导热系数,能更好地填充微小空隙,提供更低的热阻,但涂抹工艺要求高,且长期可能存在“泵出效应”。导热垫片易于安装,具有电气绝缘性,更适用于大批量生产和有绝缘需求的场景,但导热性能通常略低于优质硅脂。对于高功率和对散热要求极高的应用,通常首选导热硅脂或相变材料。Q: 热仿真在LED散热设计中扮演什么角色?

A: 热仿真(如CFD分析)是现代LED热设计中不可或缺的工具。它可以在物理原型制作之前,通过计算机模拟预测LED芯片、封装、散热器乃至整个灯具内部的温度分布和气流情况。这有助于工程师快速迭代设计方案、识别潜在的热点、优化材料选择和结构设计,从而大大缩短开发周期并降低成本。Q: 成本和散热性能之间如何平衡?

A: 这是一个常见的权衡问题。通常,散热性能越好,成本越高。平衡策略包括:精准需求评估 :避免过度设计,根据实际功率、环境温度和寿命要求选择“够用就好”的方案。

标准化模块 :尽可能采用标准化、批量生产的散热组件,降低单位成本。

材料替代 :在满足性能前提下,用铝替代铜,或使用导热塑料替代部分金属。

系统级优化 :从LED芯片、封装到驱动电源、整灯结构进行整体热设计,而非仅仅关注散热器。例如,优化驱动电源效率也能间接降低LED发热。

Q: 环境温度对LED散热有什么影响?

A: 环境温度是影响LED结温的关键外部因素。环境温度越高,散热器与环境之间的温差越小,散热效率就越低,导致LED结温升高。因此,在高温环境下工作的LED灯具(如户外照明、工业照明),需要设计更强大的散热系统,或采取降额使用(降低驱动电流)的措施,以确保LED的稳定性和寿命。Q: 如何评估一个LED散热方案是否有效?

A: 评估方法包括:结温测量 :通过红外热像仪、热电偶或LED的正向电压法间接测量结温。

光衰测试 :在标准工作条件下,长期监测LED光通量的衰减情况。

可靠性测试 :进行高低温循环、湿热等环境应力测试,观察LED的性能变化。

热阻计算 :通过测量表面温度和输入功率,计算各环节的热阻,与设计目标进行对比。

Q: 石墨烯在LED散热中有哪些应用前景?

A: 石墨烯凭借其极高的导热系数(理论上可达5000 W/m·K以上)和超薄特性,在LED散热领域展现出巨大潜力。它可用于:导热膜/涂层 :作为散热器的表面涂层或导热界面材料,提升热传导效率。

复合材料 :与铝、铜或塑料复合,制成轻量化、高性能的散热器。

LED封装基板 :直接作为LED芯片的基板材料,从源头降低热阻。

虽然目前成本和大规模生产仍是挑战,但随着技术成熟,石墨烯有望成为下一代LED热管理的关键材料。

上一篇:1827灯珠和2835灯珠区别