你是否曾经遇到过灯珠不亮、闪烁,或是用了没多久就“罢工”的情况?很多时候,问题的根源就出在小小的焊点上。对于科锐(Cree)3535这样的高性能LED灯珠来说,焊点的质量直接决定了它的寿命和表现。今天,我们就来好好聊聊科锐3535灯珠的焊点,以及你在实际操作中可能遇到的各种问题和它们的解决办法。

了解科锐3535灯珠与焊点的重要性

科锐3535灯珠,相信你对它并不陌生。这是一种广泛应用于照明、汽车、显示等领域的大功率LED。它的特点是体积小巧,但发光效率高、亮度大。然而,正是因为它的高功率输出,导致工作时会产生大量热量。这些热量需要通过焊点,从灯珠内部传导到外部的散热基板上。

焊点为何如此关键?

你可以把焊点想象成灯珠与外界连接的“桥梁”。这座桥梁不仅承载着电流的传输,更重要的是,它还是热量散发的唯一通道。如果焊点出现问题,比如连接不牢固、内部有空洞,那么:

- 导电不良: 电流无法顺畅通过,灯珠可能不亮、亮度不足或闪烁。

- 散热受阻: 热量堆积在灯珠内部,导致灯珠温度过高,加速光衰,甚至直接烧毁。

- 机械强度不足: 焊点脆弱,灯珠容易在振动或热胀冷缩时脱落。

所以,一个完美的焊点,是科锐3535灯珠稳定工作的基石。

理想的3535灯珠焊接工艺

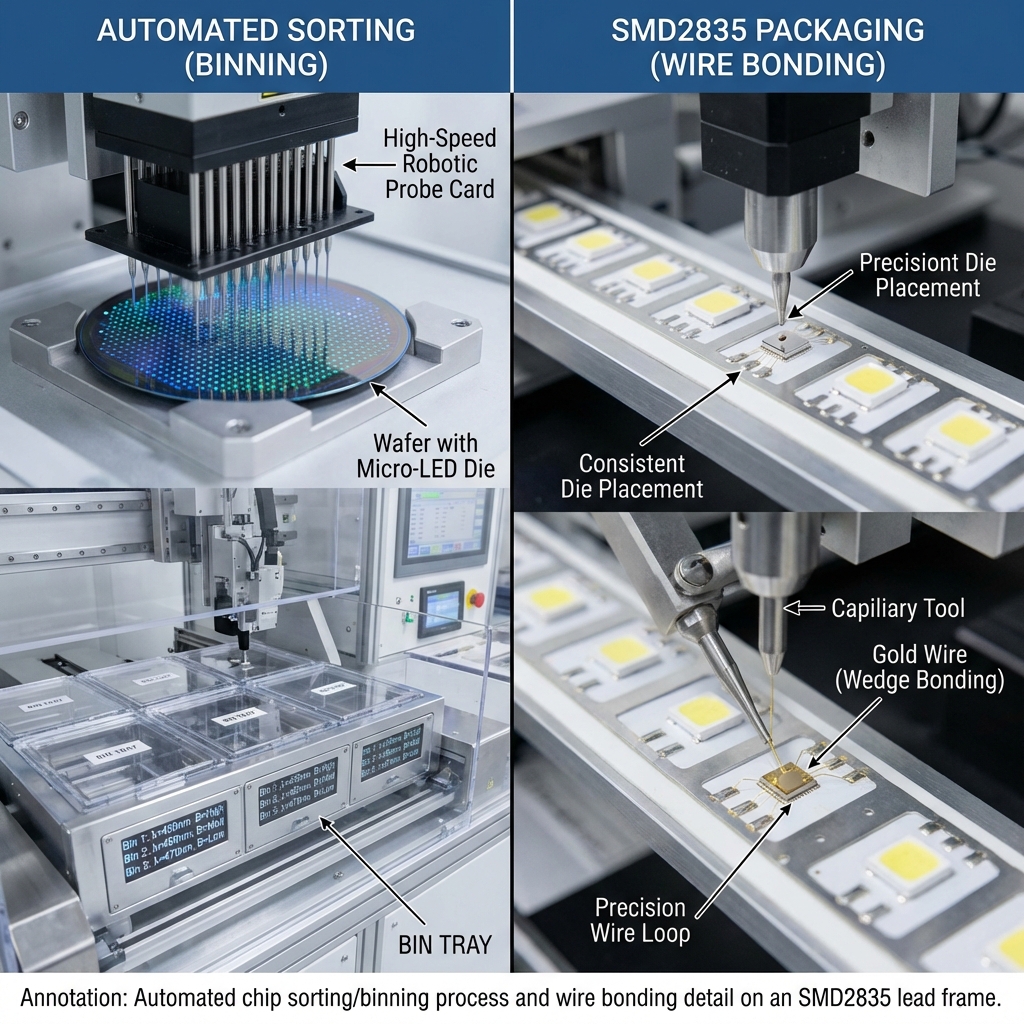

要做出好的焊点,正确的焊接工艺是第一步。对于科锐3535这类表面贴装器件(SMD),最常用的就是回流焊。

回流焊温度曲线:成功的关键

回流焊过程需要严格控制温度,通常分为预热区、恒温区(或称活性区)、回流区和冷却区。每个区域的温度和时间都至关重要。

| 区域名称 | 目的 | 典型温度范围(℃) | 典型时间(秒) |

|---|---|---|---|

| 预热区 | 缓慢升温,蒸发溶剂 | 150 - 180 | 60 - 120 |

| 恒温区 | 活化助焊剂,去除氧化物 | 180 - 210 | 60 - 90 |

| 回流区 | 锡膏熔化,形成焊点 | 240 - 255 (峰值) | 30 - 60 (217℃以上) |

| 冷却区 | 焊点固化,晶体形成 | 逐渐冷却至室温 | 60 - 120 |

小提示: 峰值温度不宜过高,也不宜过长,否则可能损伤灯珠内部结构,影响寿命。

锡膏的选择与应用:材料是基础

选择合适的锡膏对焊点质量至关重要。对于3535灯珠,通常推荐使用免清洗或低残留的锡膏。

- 合金成分: 常见的有Sn96.5Ag3.0Cu0.5(SAC305)或Sn99Ag0.3Cu0.7(SAC0307)等无铅锡膏。它们具有良好的润湿性和机械强度。

- 颗粒大小: 推荐使用Type 3或Type 4的锡膏,颗粒更细,印刷效果更好,有助于形成均匀焊点。

- 活性: 活性适中的锡膏能有效去除焊盘和引脚上的氧化物,同时又不会对灯珠造成腐蚀。

涂覆锡膏时,要确保厚度均匀,覆盖完整,但不能过量,以免造成短路。

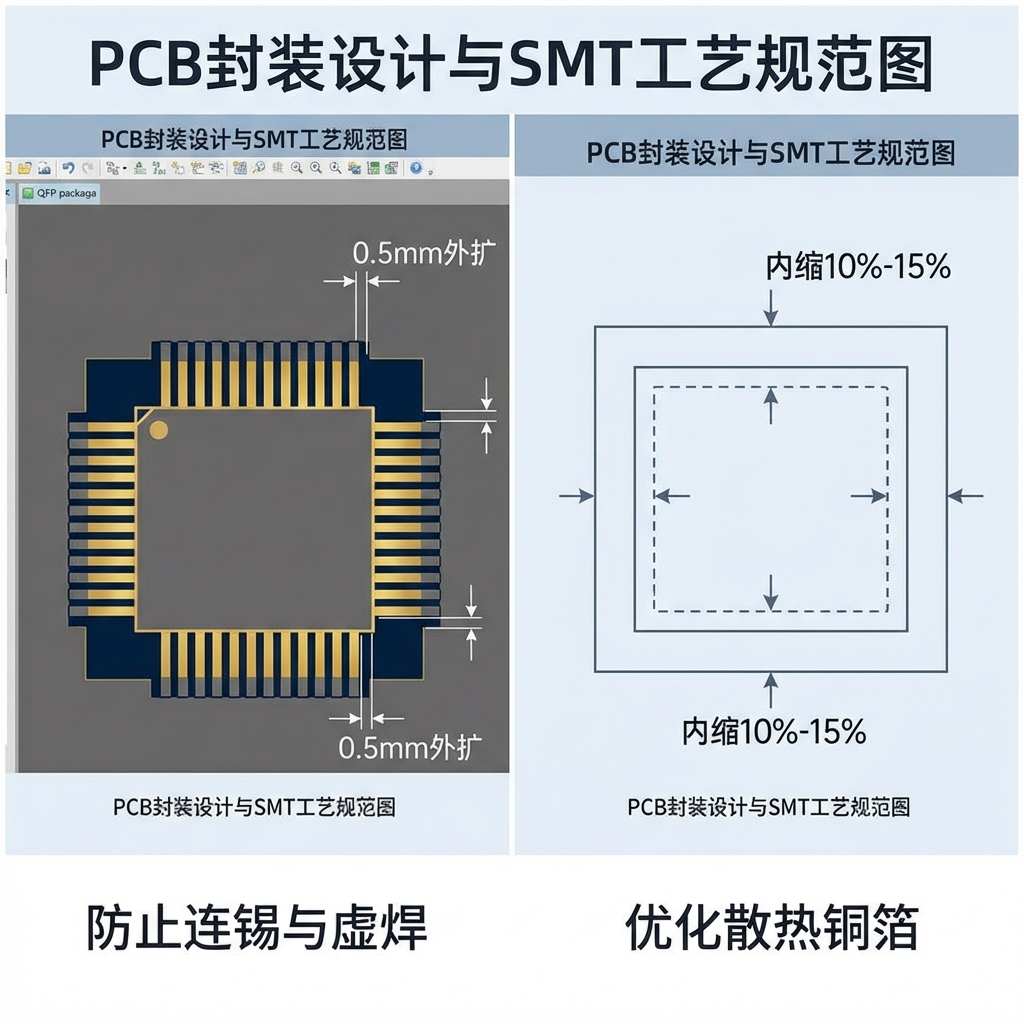

焊盘设计与清洁:细节决定成败

PCB上的焊盘设计要合理,大小与灯珠的焊盘匹配。过大或过小都可能导致焊点缺陷。同时,焊盘表面必须清洁,无油污、灰尘或氧化层。这些污染物会严重影响锡膏的润湿性,导致虚焊或冷焊。

3535灯珠焊点常见问题剖析

即使你严格遵循工艺,也可能遇到各种焊点问题。了解这些问题的表现、原因,才能对症下药。

1. 冷焊与虚焊:最常见的“隐形杀手”

- 冷焊(Cold Solder Joint): 焊点表面粗糙、无光泽,呈颗粒状,甚至有“豆腐渣”的感觉。这是因为锡膏在熔化后冷却过快,或者峰值温度不够,导致焊锡未能充分熔化或结晶不完全。

- 虚焊(Dry Joint / Void): 焊点看起来似乎连接了,但内部存在空洞或裂纹,或者焊锡未能与焊盘、灯珠引脚充分润湿。这通常是由于焊盘或引脚氧化、锡膏量不足、回流温度不当、或灯珠在冷却过程中发生位移造成的。

表现: 灯珠时亮时不亮,闪烁,甚至直接不亮。

2. 焊点开裂与脱落:结构性损伤

- 焊点开裂(Solder Joint Cracking): 焊点表面出现裂纹,通常是由于热胀冷缩引起的机械应力过大,或者焊锡本身的疲劳强度不足。大功率LED工作时温度变化剧烈,如果散热不良,这种现象更易发生。

- 灯珠脱落(LED Detachment): 焊点完全失效,灯珠从PCB上脱离。这可能是焊点强度极差(如严重虚焊),或受到剧烈机械冲击。

表现: 灯珠完全不亮,或在使用一段时间后突然失效。

3. 短路与开路:电路连接的致命伤

- 短路(Short Circuit): 焊点之间或焊点与附近导线之间意外连接。例如,锡膏量过多导致溢出,或者印刷不均匀,形成锡珠。

- 开路(Open Circuit): 焊点完全没有连接上,或者连接断开。这可能是锡膏量太少,或者灯珠在回流过程中发生位移。

表现: 短路可能导致灯珠不亮、烧毁其他元件或电源保护;开路则直接导致灯珠不亮。

4. 焊点氧化与污染:表面问题影响深远

- 焊点氧化(Solder Joint Oxidation): 焊点表面失去光泽,变暗,甚至出现褐色或黑色斑点。这通常是由于焊接后未及时清洗助焊剂残留,或储存环境潮湿导致。氧化层会影响导电和散热。

- 污染(Contamination): 焊点表面有异物,如灰尘、指纹、助焊剂残留等。这些污染物不仅影响美观,更可能导致腐蚀、短路或散热不良。

表现: 长期来看,可能导致焊点可靠性下降,灯珠寿命缩短。

解决之道与预防措施

了解了问题,接下来就是如何解决和预防了。

1. 优化焊接参数:精益求精

- 回流焊温度曲线调整: 根据锡膏供应商提供的数据,结合实际生产情况,微调温度曲线。如果出现冷焊,可能需要略微提高峰值温度或延长回流时间;如果出现空洞,可能要延长预热和恒温时间,让溶剂充分挥发。

- 锡膏用量控制: 通过优化钢网设计,确保锡膏印刷量精准。可以使用AOI(自动光学检测)设备在印刷后进行检查。

- 焊接环境控制: 保持车间清洁,控制温湿度,减少灰尘和静电。

2. 加强散热设计:从源头解决热应力

前面提到,焊点开裂很多时候与热应力有关。良好的散热设计可以有效降低灯珠工作温度,减少热胀冷缩带来的应力。

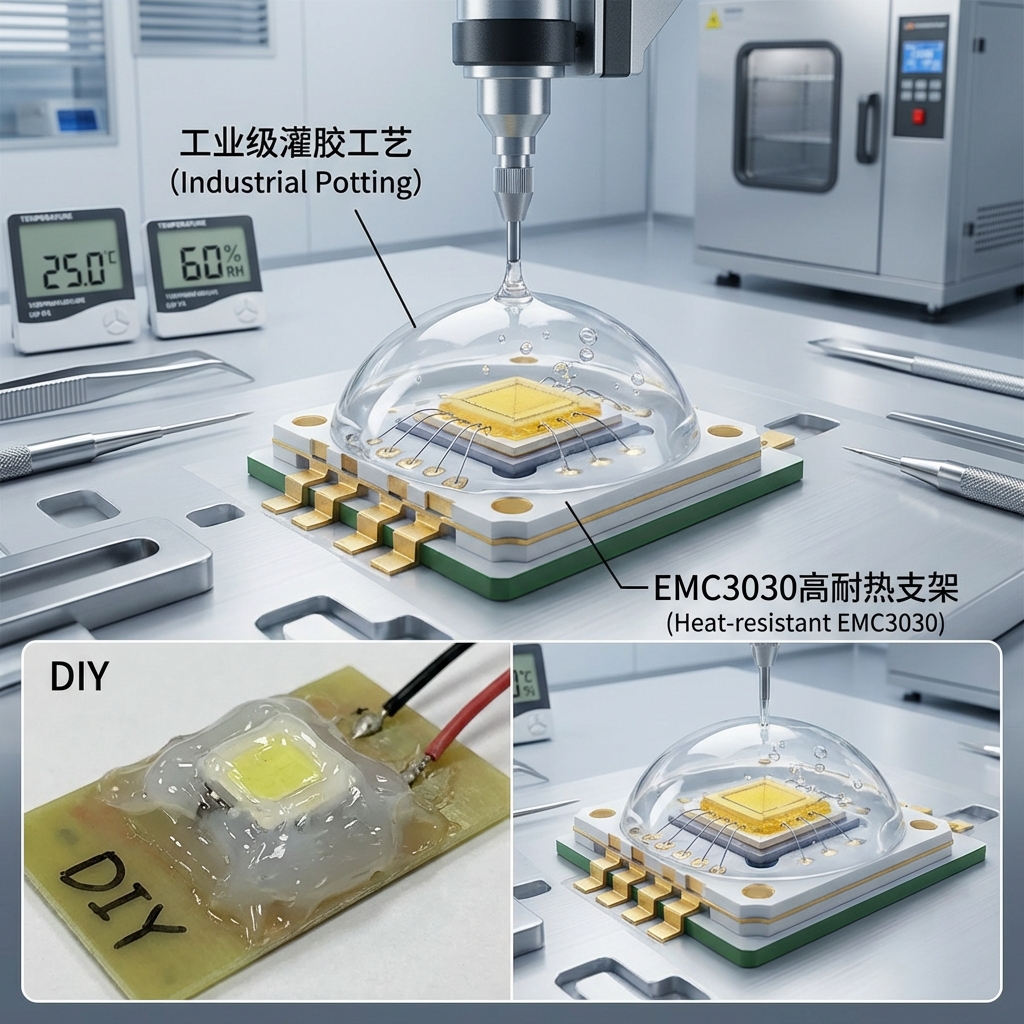

- 选用导热性能好的PCB基板: 比如铝基板或铜基板,它们的导热系数远高于FR-4。

- 增加散热面积: 焊盘设计要充分考虑到散热需求,必要时增加导热过孔。

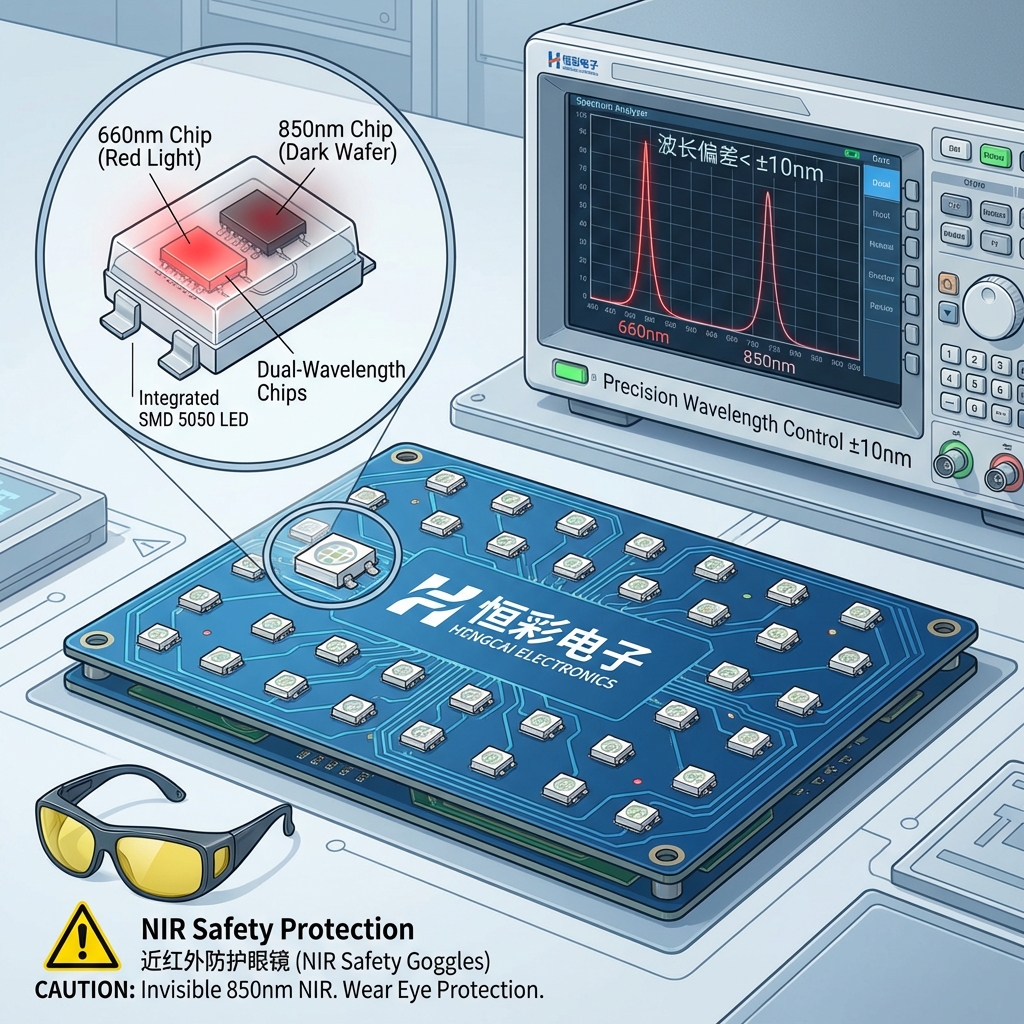

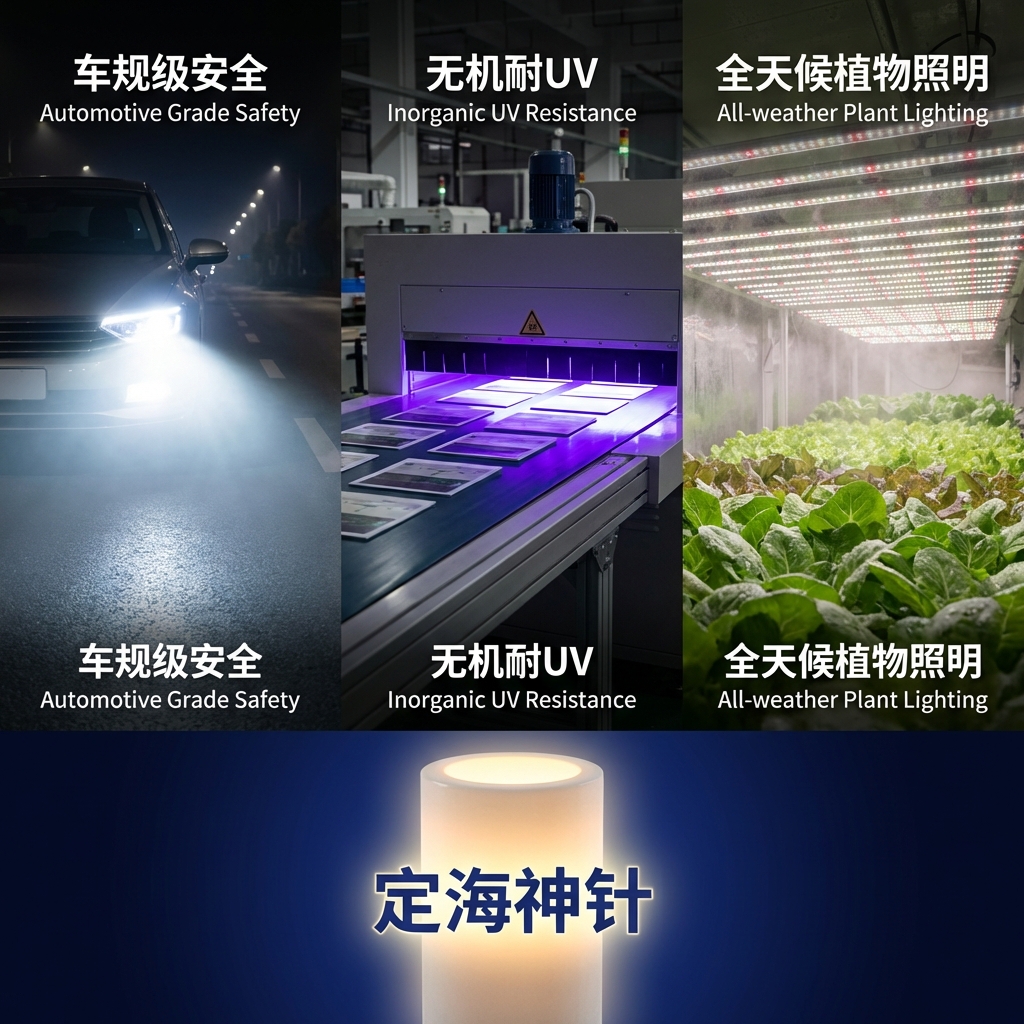

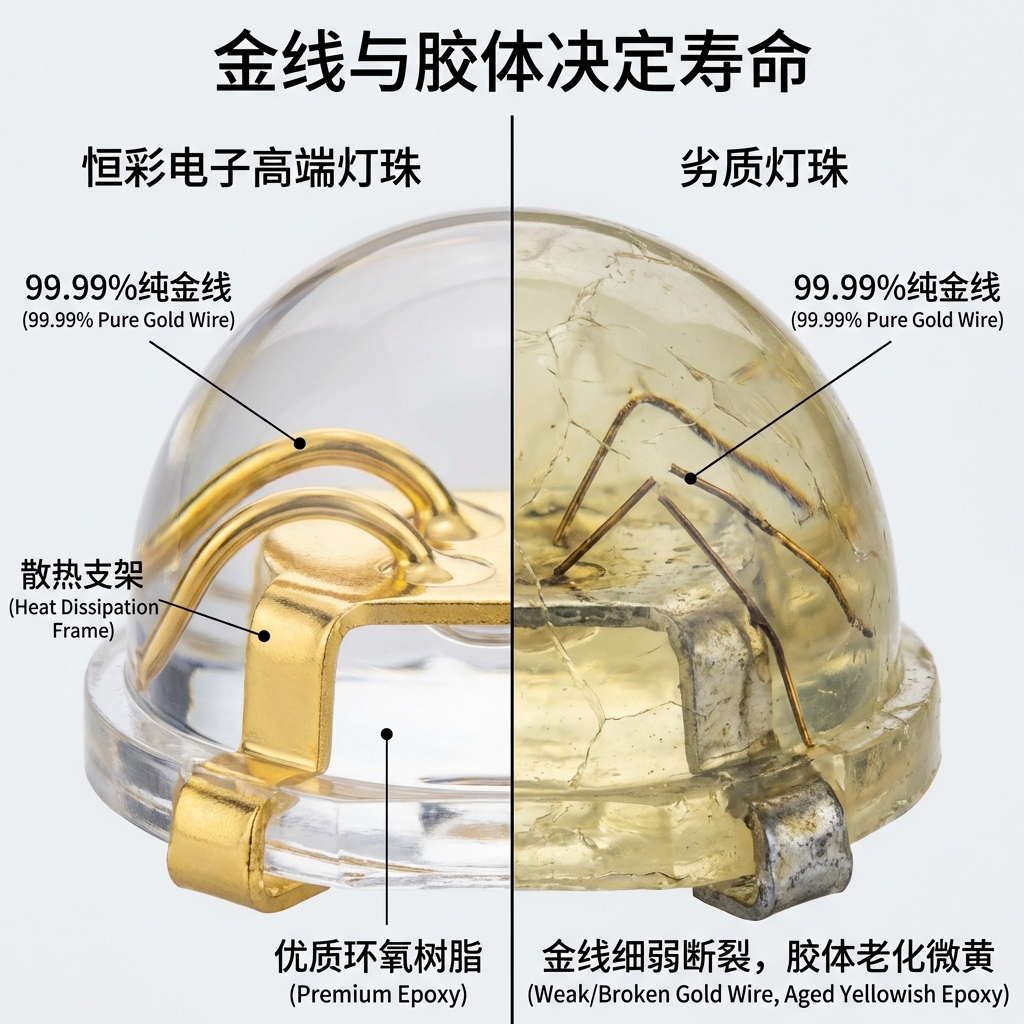

- 使用陶瓷封装灯珠: 我们深圳市恒彩电子有限公司作为一家大功率陶瓷灯珠工厂,深知散热对灯珠寿命的重要性。陶瓷灯珠(比如我们常说的2525、3535、5050、7070、9090等型号,以及小尺寸如2016等)在这方面有着天然优势。陶瓷材料本身具有优异的导热性能和耐高温特性,能更有效地将热量从芯片导出,从而减轻焊点的热负荷,延长灯珠寿命。 你在选择灯珠时,可以考虑陶瓷封装的产品,它们在散热和可靠性上表现更出色。

3. 严格品控与检测:防患于未然

- 外观检查: 焊接完成后,通过肉眼或放大镜检查焊点表面是否光亮、饱满、无裂纹、无锡珠。

- X-Ray检测: 对于虚焊、空洞等内部缺陷,X-Ray检测是必不可少的手段。它可以“透视”焊点内部结构,发现肉眼无法看到的隐患。

- 剪切力测试或推力测试: 定期对焊点进行机械强度测试,确保其能够承受一定外力。

- 热冲击/冷热循环测试: 模拟灯珠在实际工作中的温度变化,评估焊点的抗疲劳能力。

4. 材料选择的重要性:根基要稳

- 优质锡膏: 购买正规品牌、有质量保证的锡膏。

- 合格的PCB: 确保PCB板材、铜箔厚度、表面处理工艺(如沉金、OSP)符合要求。

- 原厂灯珠: 避免使用劣质或假冒的灯珠,它们可能在封装材料、芯片质量上存在问题,导致焊接困难或可靠性差。

你可能想知道的

Q1:手工焊接3535灯珠可以吗?需要注意什么?

A1:可以,但难度较大,不推荐用于批量生产。手工焊接3535灯珠时,你必须使用精确控温的烙铁,并选用合适的焊锡丝和助焊剂。最重要的是,要快速操作,减少烙铁与灯珠的接触时间,避免局部过热损伤灯珠芯片。同时,确保焊盘清洁,焊锡量适中,形成饱满的焊点。

Q2:为什么我的3535灯珠焊点总是出现空洞?

A2:焊点空洞(虚焊)通常是由于锡膏中的溶剂或助焊剂在回流过程中未能完全挥发,或者挥发速度过快导致气体被困在焊锡内部。你可以尝试调整回流焊温度曲线,延长预热和恒温时间,让溶剂有更充足的时间挥发。另外,检查锡膏的储存条件和印刷厚度,确保锡膏质量和用量正确。

Q3:如何判断焊点是否可靠?

A3:可靠的焊点应该满足以下几个条件:

- 外观: 表面光亮、饱满、平滑,呈圆润的弧形,无冷焊、裂纹、锡珠或氧化。

- 润湿性: 焊锡能很好地润湿焊盘和灯珠引脚,形成良好的连接。

- 机械强度: 具备足够的强度,能抵抗振动和热应力。可以通过推力测试或剪切力测试来量化。

- 导电性与散热性: 电阻低,能有效导电;热阻低,能高效散热。

Q4:3535灯珠焊接后需要清洗吗?

A4:这取决于你使用的锡膏类型。如果使用的是免清洗锡膏,通常不需要额外清洗,其残留物无腐蚀性。但如果使用的是有残留的锡膏,或者焊点表面有明显污染物,建议使用专用清洗剂进行清洗,以避免长期腐蚀或影响产品性能。清洗后要确保彻底干燥。

科锐3535灯珠的焊点质量是其性能和寿命的决定性因素,通过优化焊接工艺、加强散热设计、严格品控检测和选择优质材料,你可以大大提升产品的可靠性。希望这些信息对你有所帮助!